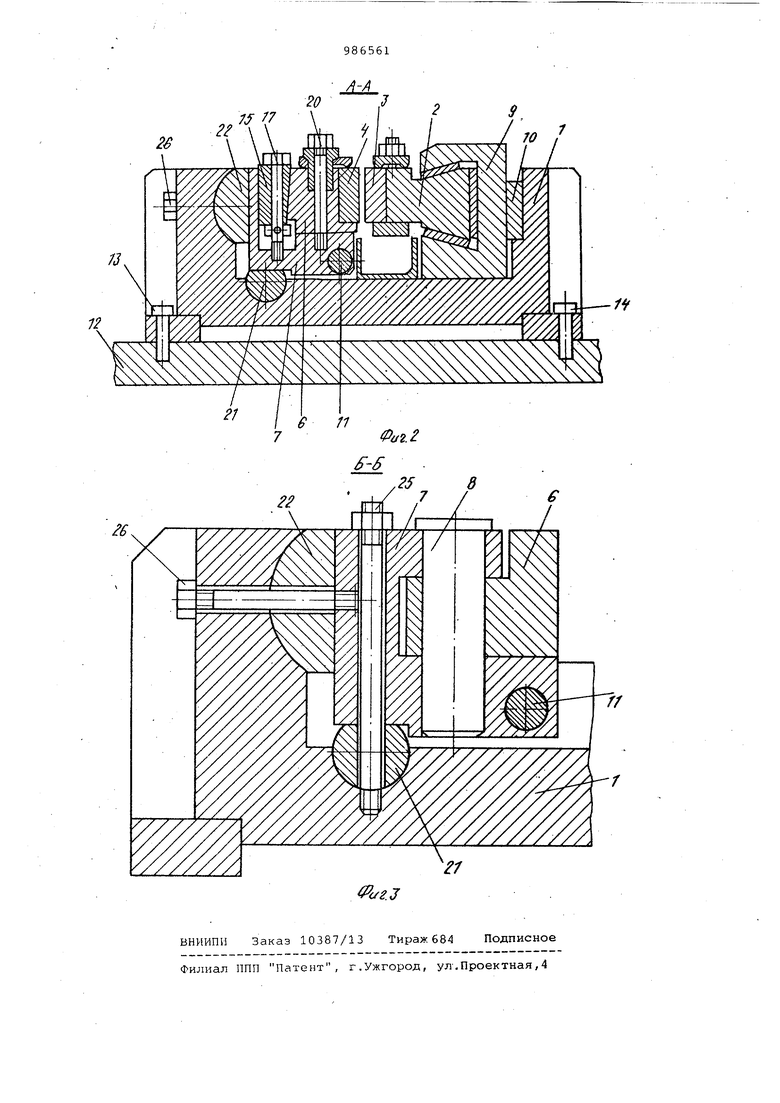

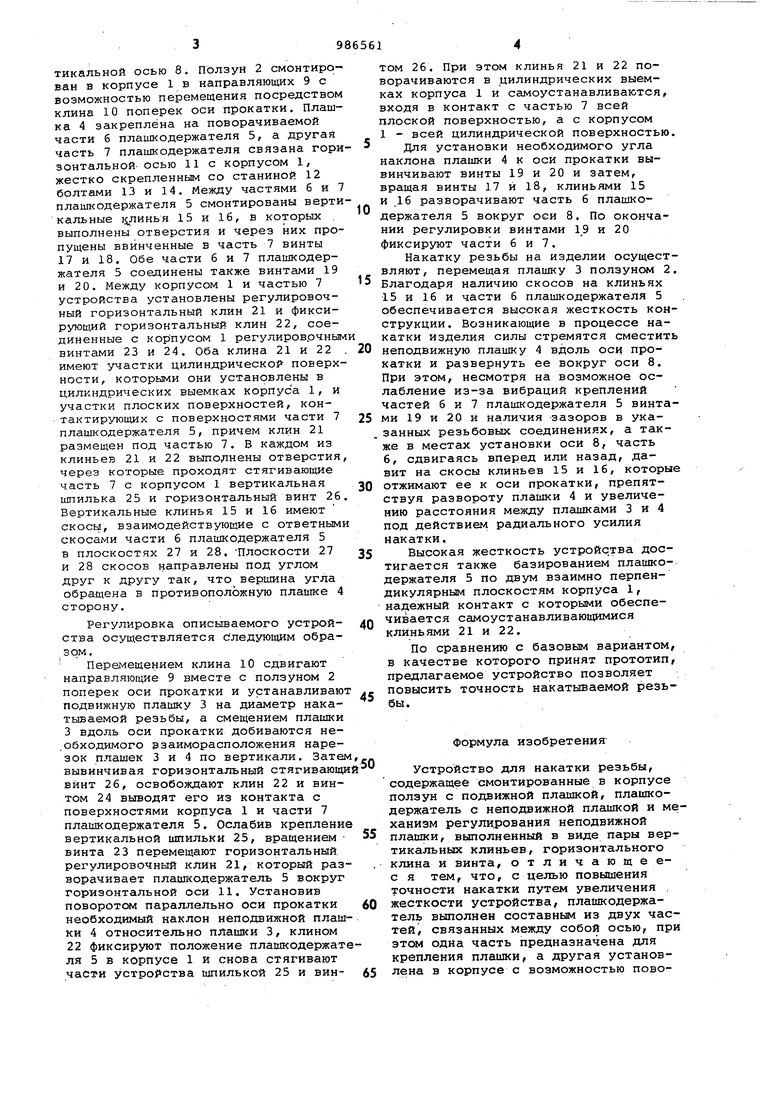

тикальной осью 8, Ползун 2 смонтирован в корпусе 1 в направляющих 9 с возможностью перемещения посредством клина 10 поперек оси прокатки. Плашка 4 закреплена на поворачиваемой части 6 плашкодержателя 5, а другая часть 7 плашкодержателя связана гор зонтальной осью 11с корпусом I, жестко скрепленным со станиной 12 болтами 13 и 14. Между частями 6 и плашкодержателя 5 смонтированы верти кальные lyiHHbH 15 и 16, в которых . выполнены отверстия и через них про пущены ввинченные в часть 7 винты 17 и 18, Обе части 6 и 7 плашкодержателя 5 соединены также винтами 19 и 20. Между корпусом 1 и частью 7 устройства установлены регулировочный горизонтальный клин 21 и фиксирующий горизонтальный клин 22, соединенные с корпусом 1 регулировочны винтами 23 и 24. Оба клина 21 и 22 имеют участки цилиндрической поверх ности, которыми они установлены в цилиндрических выемках корпуса 1, и участки плоских поверхностей, контактирующих с поверхностями части 7 плашкодержателя 5, причем клин 21 размещен под частью 7. В каждом из клиньев 21 и 22 выполнены отверстия через которые проходят стягивающие часть 7 с корпусом 1 вертикальная шпилька 25 и горизонтальный винт 26 Вертикальные клинья 15 и 16 имеют скосы, взаимодействующие с ответным скосами части 6 плашкодержателя 5 в плоскостях 27 и 28. Плоскости 27 и 28 скосов направлены под углом друг к другу так, что вершина угла обращена в противоположную плашке 4 сторону. Регулировка описываемого устройства осуществляется Следующим обра3 ом. Перемещением клина 10 сдвигают направляющие 9 вместе с ползуном 2 поперек оси прокатки и устанавливаю подвижную плашку 3 на диаметр накатываемой резьбы, а смещением плашки 3 вдоль оси прокатки добиваются не.обходимого эзаиморасположения нарезок плашек 3 и 4 по вертикали. Зате вывинчивая горизонтальный стягивающ винт 26, освобО5Кдают клин 22 и винтом 24 выводят его из контакта с поверхностями корпуса 1 и части 7 плашкодержателя 5. Ослабив креплени вертикальной шпильки 25, вращением винта 23 перемещают горизонтальный регулировочный клин 21, который раз ворачивает плашкодержатель 5 вокруг горизонтальной оси 11. Установив повороте параллельно оси прокатки необходимый наклон неподвижной плаш ки 4 относительно плашки 3, клином 22 фиксируют положение плашкодержат ля 5 в корпусе 1 и снова стягивают части устройства шпилькой 25 и винтом 26. При этом клинья 21 и 22 поворачиваются в цилиндрических выемках корпуса 1 и самоустанавливаются, входя в контакт с частью 7 всей плоской поверхностью, а с корпусом 1 - всей цилиндрической поверхностью. Для установки необходимого угла наклона плашки 4 к оси прокатки вывинчивают винты 19 и 20 и затем, вращая винты 17 и 18, клиньями 15 и 16 разворачивают часть 6 плашкодержателя 5 вокруг оси 8. По окончании регулировки винтами 19 и 20 фиксируют части 6 и 7. Накатку резьбы на изделии осуществляют, перемещая плашку 3 ползуном 2, Благодаря наличию скосов на клиньях 15 и 16 и части 6 плашкодержателя 5 обеспечивается высокая жесткость конструкции. Возникающие в процессе накатки изделия силы стремятся сместить неподвижную плашку 4 вдоль оси прокатки и развернуть ее вокруг оси 8. При этом, несмотря на возможное ослабление из-за вибраций креплений частей 6 и 7 плашкодержателя 5 винтами 19 и 20 и наличия зазоров в указанных резьбовых соединениях, а также в местах установки оси 8, часть 6, сдвигаясь вперед или назад, давит на скосы клиньев 15 и 16, которые отжимают ее к оси прокатки, препятствуя развороту плашки 4 и увеличению расстояния между плашками 3 и 4 под действием радиального усилия Накатки. Высокая жесткость устройс.тва достигается также базированием плашкодержателя 5 по двум взаимно перпендикулярным плоскостям корпуса 1, надежный контакт с которыми обеспечивается самоустанавливающимися клиньями 21 и 22. По сравнению с базовым вариантом, в качестве которого принят прототип, предлагаемое устройство позволяет повысить точность накатьшаемой резьбы. Формула изобретения Устройство для накатки резьбы, содержащее смонтированные в корпусе ползун с подвижной плашкой, плашкодержатель с неподвижной плашкой и механизм регулирования неподвижной плашки, выполненный в виде пары вертикальных клиньев, горизонтального клина и винта, отличающе ес я тем, что, с целью повышения точности накатки путем увеличения . жесткости устройства, плашкодержатель выполнен составным из двух частей, связанных между собой осью, при этом одна часть предназначена для крепления плашки, а другая установлена в корпусе с возможностью поворота, причем механизм регулирования снабжен дополнительным горизонтальным клином, который размещен вместе с основньш между плашкодержателем и корпусом, а вертикальные клинья расположены .по разные стороны от оси между частями плашкодержателя.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

181609, кл. В 21 Н 3/06, 22.10,64.

2.Патент СССР 368724,

кл. В 21 Н 3/06, 08.04.72 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатки резьбы | 1991 |

|

SU1804940A1 |

| Загрузочное устройство к резьбонакатному станку с плоскими плашками | 1989 |

|

SU1708579A1 |

| Автомат для накатки рифлений на стержневых заготовках,преимущественно на заготовках контактных выводов | 1981 |

|

SU1115832A1 |

| УСТРОЙСТВО для НАКАТЫВАНИЯ РЕЗЬБЫ НА ЗАГОТОВКАХ | 1971 |

|

SU301209A1 |

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО | 1994 |

|

RU2069732C1 |

| Станок-автомат для накатывания резьбы | 1986 |

|

SU1454559A1 |

| Автоматическое устройство для накатки резьбы и мелких шлицев | 1981 |

|

SU1009585A1 |

| ПЛАШКОДЕРЖАТЕЛЬ ДЛЯ НАРЕЗАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 1997 |

|

RU2129936C1 |

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2148695C1 |

| УСТРОЙСТВО для НАКАТКИ ПРОФИЛЕЙ | 1973 |

|

SU380384A1 |

2f J ГЬ 28 79 aU е

Авторы

Даты

1983-01-07—Публикация

1981-07-13—Подача