ки плоскости расположения осей резцов: параллельно и ниже оси вращения заготовки, параллельно и выше оси вращения заготовки и под углом к оси вращения заготовки.

Благодаря указанным отличительным признакам предлагаемый способ позволяет реализовывать различные схемы ротационного точения, например, на прямом и обратном вращении заготовки, на прямой и обратной подаче и т.п. на одном станке и с использованием одного комбинированного инструмента.

Расположение осей вращения резцов в одной плоскости под углом друг к другу с возможностью поворота вокруг общей оси обеспечивает реализацию так называемых обратной и прямой схем резания, что позволяет производить одновременно черновую и чистовую обработку и уменьшить до нуля осевую составляющую силы резания.

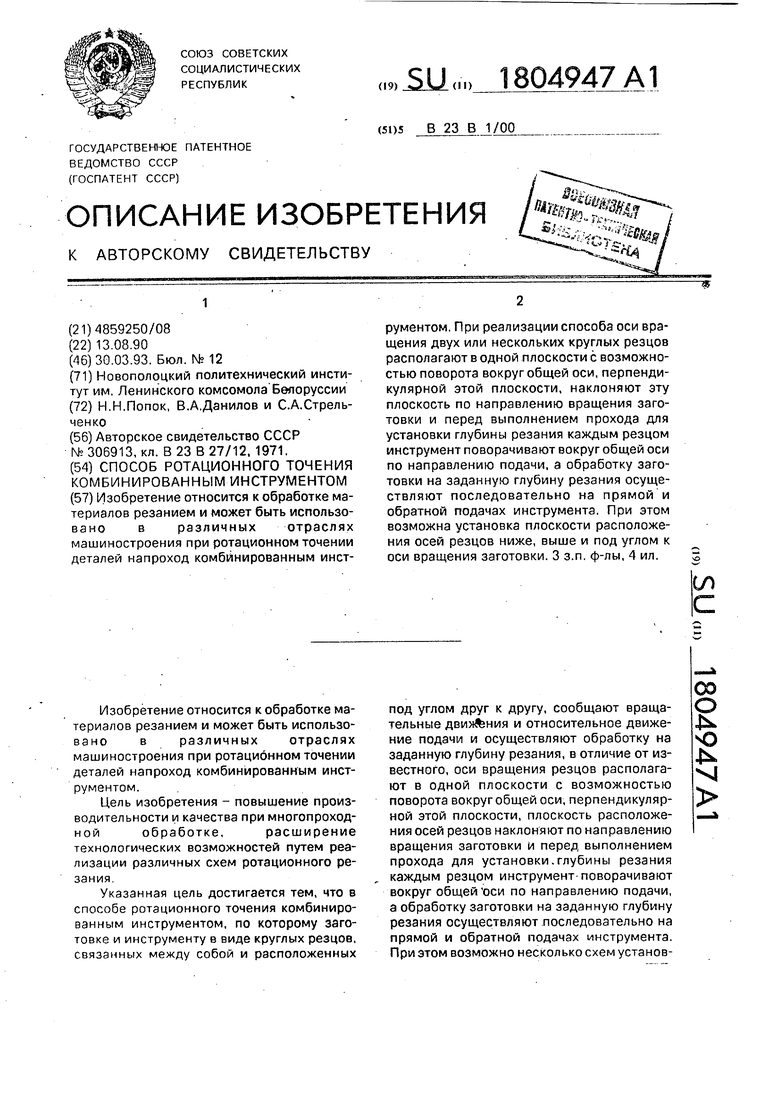

При установке плоскости расположения осей вращения резцов ниже и выше оси вращения заготовки реализуются соответственно схемы ротационного точения на прямом и обратном вращении заготовки, что решает проблему отвода стружки и повышения жесткости комбинированного инструмента.

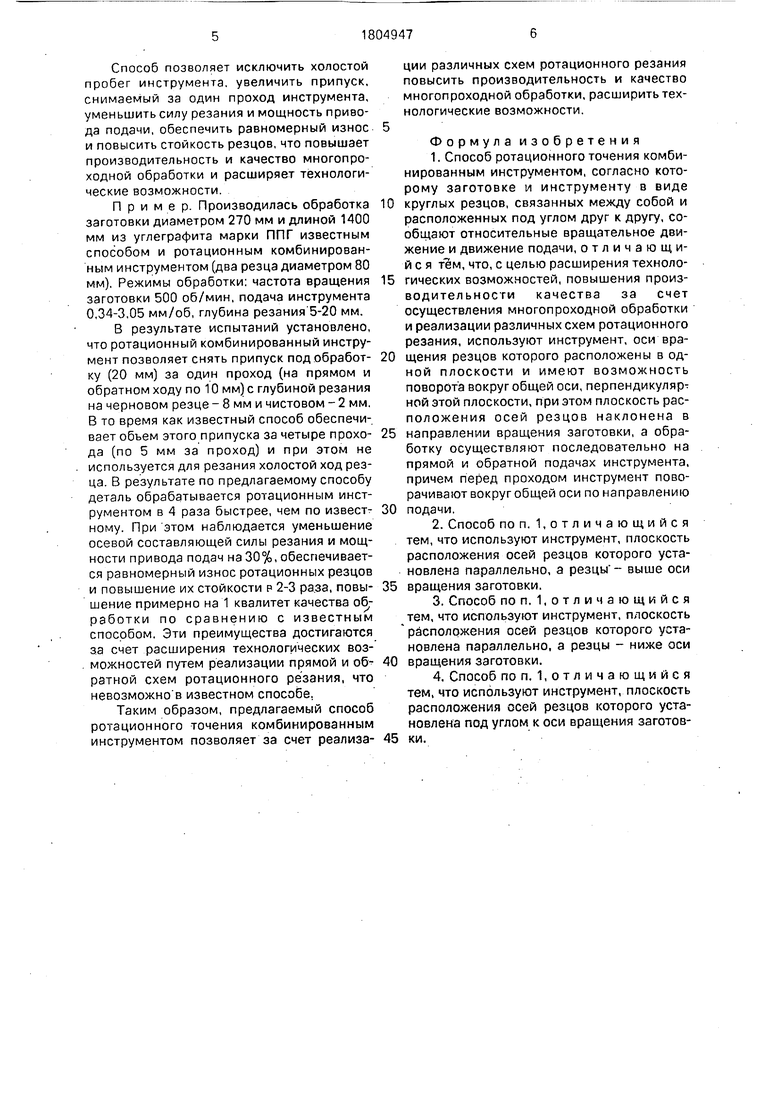

Установка плоскости расположения осей резцов под углом к оси вращения заготовки реализует любую из перечисленных схем и обеспечивает разделение глубины резания между резцами по направлению вращения заготовки и увеличение ее значения, а также создает возможность повышения жесткости резца, работающего по черновой схеме резания.

Поворот резцов по направлению подачи перед выполнением каждого прохода вокруг общей оси, перпендикулярной плоскости расположения осей резцов, позволяет реализовывать одновременно на каждом резце так называемые схемы встречного и попутного резания и учесть особенности чернового и чистового точения,обеспечить равномерность износа резцов и исключить холостой проход инструмента.

Таким образом, отличительные признаки предложения обеспечивают снижение осевой силы резания до нуля, повышение производительности и качества обработки и уменьшение износа резцов.

В предлагаемом способе применен прием неизвестный при ротационном резании, а именно поворот резцов вокруг общей оси, перпендикулярной плоскости расположения осей вращения резцов, по направлению подачи перед выполнением прохода на прямой и обратной подачах инструмента.

0

5

0

5

0

5

0

5

0

5

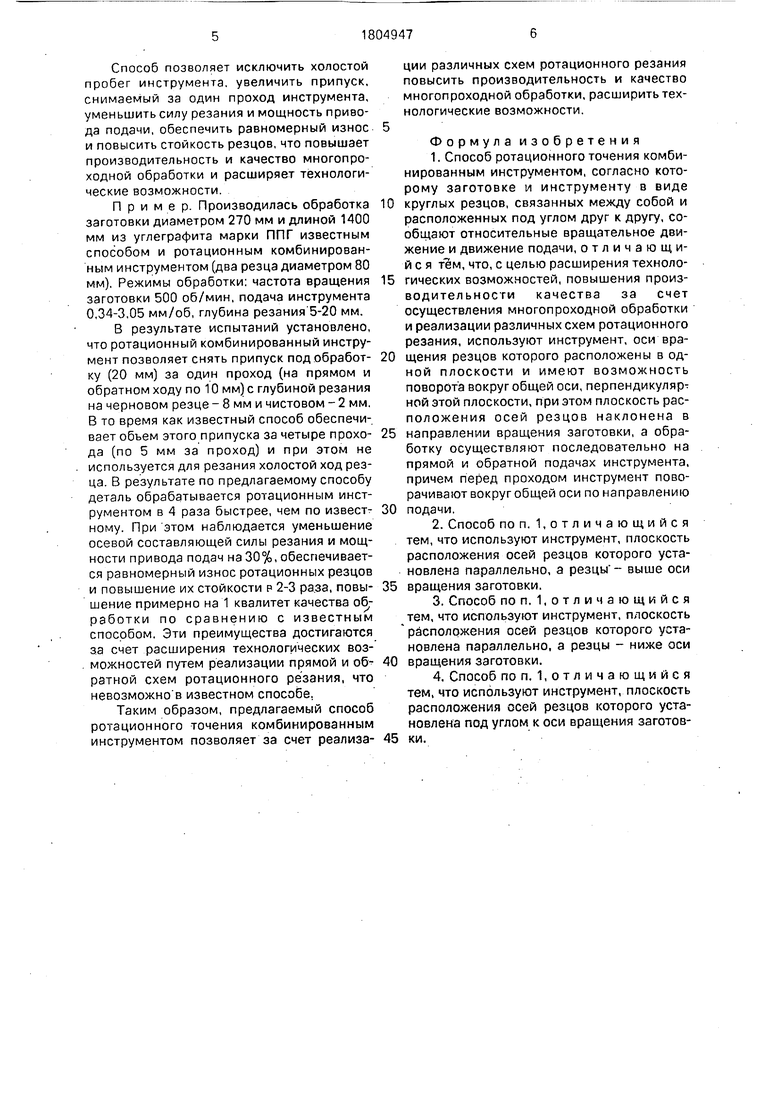

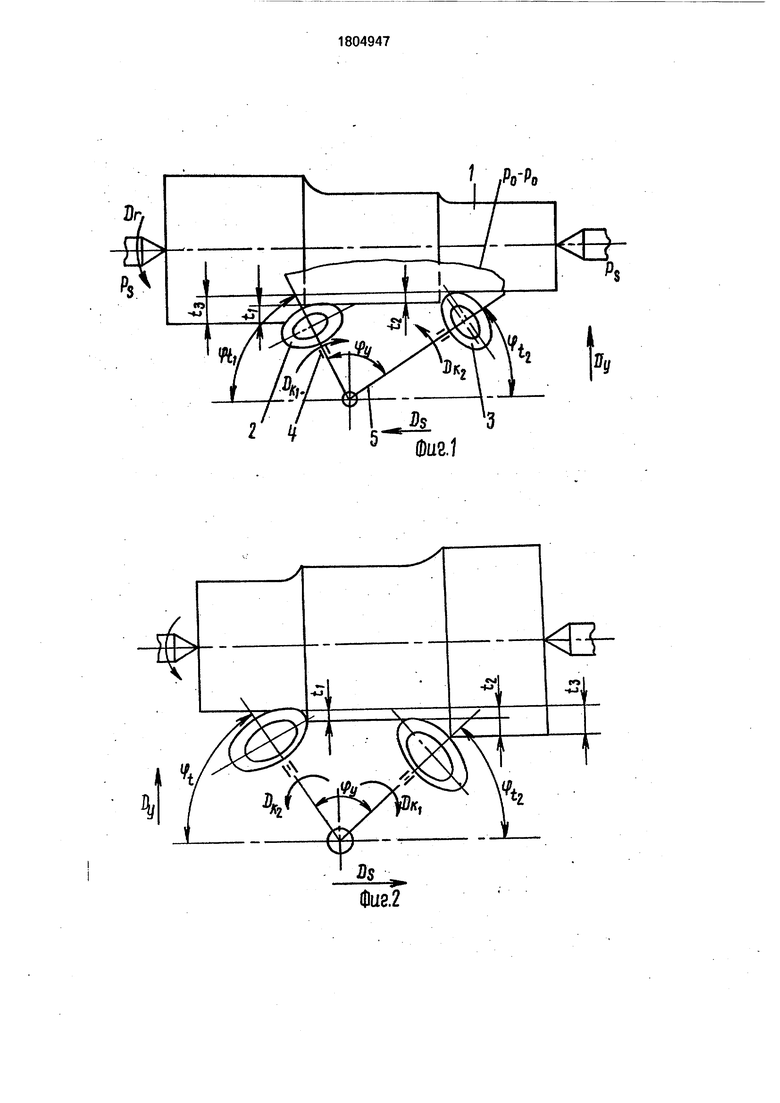

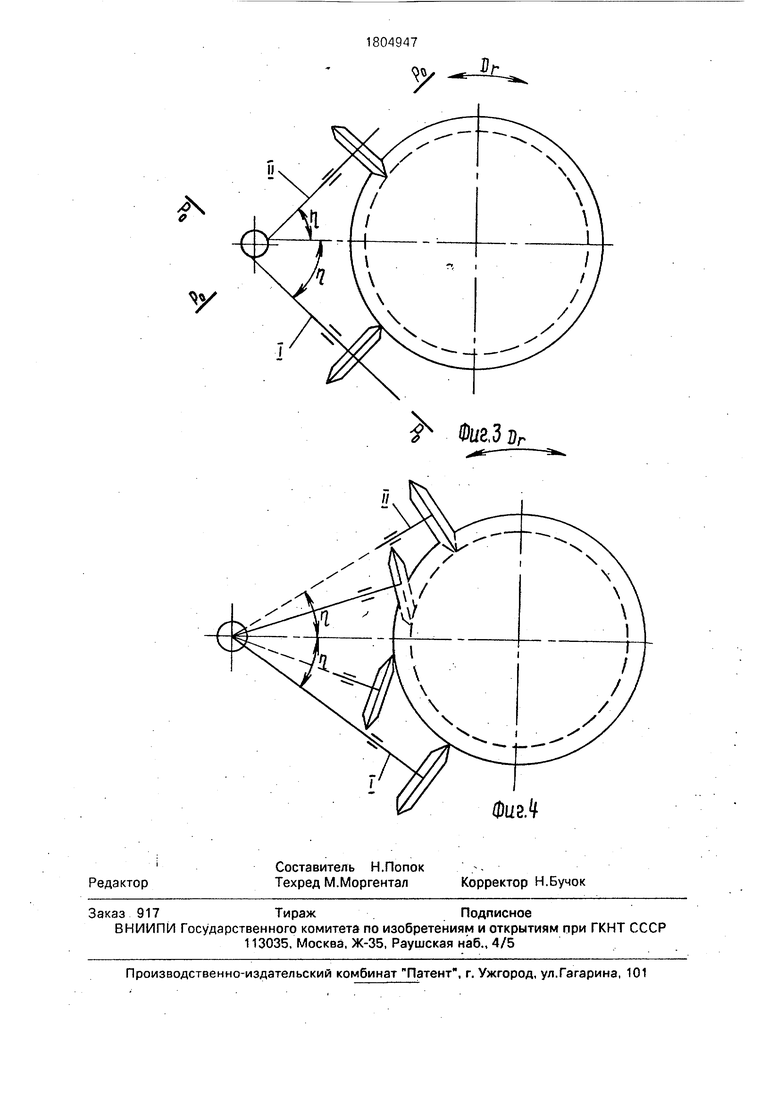

На фиг.1 представлена схема способа ротационного точения комбинированным инструментом при подаче к шпинделю станка; на фиг.2 - то же, при повороте резцов вокруг общей оси, перпендикулярной плоскости расположения осей резцов, и подаче от шпинделя станка; на фиг.З - то же, при установке плоскости расположения осей резцов ниже и выше оси вращения заготовки; на фиг.4 - то же, при установке плоскости расположения осей резцов под углом к оси вращения заготовки.

Производят обработку заготовки 1, совершающей вращение двумя (или несколькими) круглыми резцами 2 и 3, совершающими вращательные движения Dki и Dk2 и движения подачи Ds (фиг.1). Оси вращения резцов 4 и 5 устанавливают под углом к рабочей плоскости Ps-Ps в одной плоскости Ро-Ро и под углом (ру друг к другу. Значение угла ру выбирают исходя из механических свойств обрабатываемого и инструментального материалов, геометрических параметров резцов и рекомендаций литературы для прямой и обратной схем ротационного резания. Плоскость Р0-Ро наклоняют по направлению вращения заготовки Dr на угол г и устанавливают ее в зависимости от направления вращения заготовки параллельно, а резцы ниже оси заготовки (положение I), или параллельно, а резцы выше оси заготовки (положение II фиг.З) или под углом к оси заготовки (положение I или II фиг.4), затем перед началом прохода инструмента (фиг.1) резцы 2 и 3 поворачивают вокруг общей оси по направлению подачи Ds на угол pv и pta- При происходит разделение глубины резания между резцами на ti и т.2, причем для впереди идущего относительно подачи резца 2, осуществляющего черновую обработку (обратная схема резания), глубина резания больше, чем для резца 3 (), осуществляющего чистовую обработку (прямая схема резания). Для обеспечения общей глубины резания t3 резцы перемещают в направлении Dy по нормам к рабочей плоскости Ps-Ps.

После прохода инструмента и обработки заготовки на глубину резания т.з направление подачи Ds изменяется на обратное, осуществляется поворот резцов 2 и 3 на угол ру по направлению подачи, перемещение их в направлении Dy на глубину ы и цикл обработки заготовки повторяется (фиг.2). При этом схемы резания резцами изменяются: резец 3 работает по обратной схеме как черновой, а резец 2 - по прямой как

ЧИСТОВОЙ ().

Способ позволяет исключить холостой пробег инструмента, увеличить припуск, снимаемый за один проход инструмента, уменьшить силу резания и мощность привода подачи, обеспечить равномерный износ и повысить стойкость резцов, что повышает производительность и качество многопроходной обработки и расширяет технологические возможности.

Пример. Производилась обработка заготовки диаметром 270 мм и длиной 1400 мм из углеграфита марки ППГ известным способом и ротационным комбинированным инструментом (два резца диаметром 80 мм). Режимы обработки: частота вращения заготовки 500 об/мин, подача инструмента 0,34-3,05 мм/об, глубина резания 5-20 мм.

В результате испытаний установлено, что ротационный комбинированный инструмент позволяет снять припуск под обработку (20 мм) за один проход (на прямом и обратном ходу по 10 мм) с глубиной резания на черновом резце - 8 мм и чистовом - 2 мм. В то время как известный способ обеспечивает объем этого припуска за четыре прохода (по 5 мм за проход) и при этом не используется для резания холостой ход резца. В результате по предлагаемому способу деталь обрабатывается ротационным инструментом в 4 раза быстрее, чем по известт ному. При этом наблюдается уменьшение осевой составляющей силы резания и мощности привода подач на30%, обеспечивается равномерный износ ротационных резцов и повышение их стойкости р 2-3 ра.за, повышение примерно на 1 квалитет качества обработки по сравнению с известным способом. Эти преимущества достигаются за счет расширения технологических возможностей путем реализации прямой и об ратной схем ротационного резания, что невозможно в известном способе.

Таким образом, предлагаемый способ ротационного точения комбинированным инструментом позволяет за счет реализации различных схем ротационного резания повысить производительность и качество многопроходной обработки, расширить технологические возможности.

Формула изобретения

1. Способ ротационного точения комбинированным инструментом, согласно которому заготовке и инструменту в виде

круглых резцов, связанных между собой и расположенных под углом друг к другу, сообщают относительные вращательное движение и движение подачи, отличающийся тем, что, с целью расширения технологических возможностей, повышения производительности качества за счет осуществления многопроходной обработки и реализации различных схем ротационного резания, используют инструмент, оси вращения резцов которого расположены в одной плоскости и имеют возможность поворота вокруг общей оси, перпендикуляр ной этой плоскости, при этом плоскость расположения осей резцов наклонена в

направлении вращения заготовки, а обработку осуществляют последовательно на прямой и обратной подачах инструмента, причем перед проходом инструмент поворачивают вокруг общей оси по направлению

подачи.

2. Способ поп. 1,отличающийся тем, что используют инструмент, плоскость расположения осей резцов которого установлена параллельно, а резцы - выше оси вращения заготовки.

3. Способ по п, 1,отличающийся тем, что используют инструмент, плоскость расположения осей резцов которого установлена параллельно, а резцы - ниже оси вращения заготовки.

4. Способ по п. 1,отличающийся тем, что используют инструмент, плоскость расположения осей резцов которого установлена под углом к оси вращения заготов- ки.

Фие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННАЯ ГОЛОВКА ДЛЯ ТОЧЕНИЯ НАРУЖНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2275990C1 |

| СПОСОБ ТОЧЕНИЯ НАРУЖНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2275989C1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Способ многопроходной обработки и инструмент для его осуществления | 1984 |

|

SU1237399A1 |

| Способ точения открытой границы цилиндрической или конической поверхностей заготовки с её торцевой поверхностью и инструмент для осуществления способа | 2020 |

|

RU2756056C2 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2296035C2 |

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| Способ механической обработки | 1986 |

|

SU1463394A1 |

| Способ токарной обработки вращающимся инструментом с прерывистой режущей кромкой со стружечными канавками | 1990 |

|

SU1773562A1 |

| СПОСОБ РЕМОНТА ОПОРНОЙ ШЕЙКИ РОТОРА ТУРБОАГРЕГАТА | 2000 |

|

RU2171528C1 |

%г,3 Яг

Авторы

Даты

1993-03-30—Публикация

1990-08-13—Подача