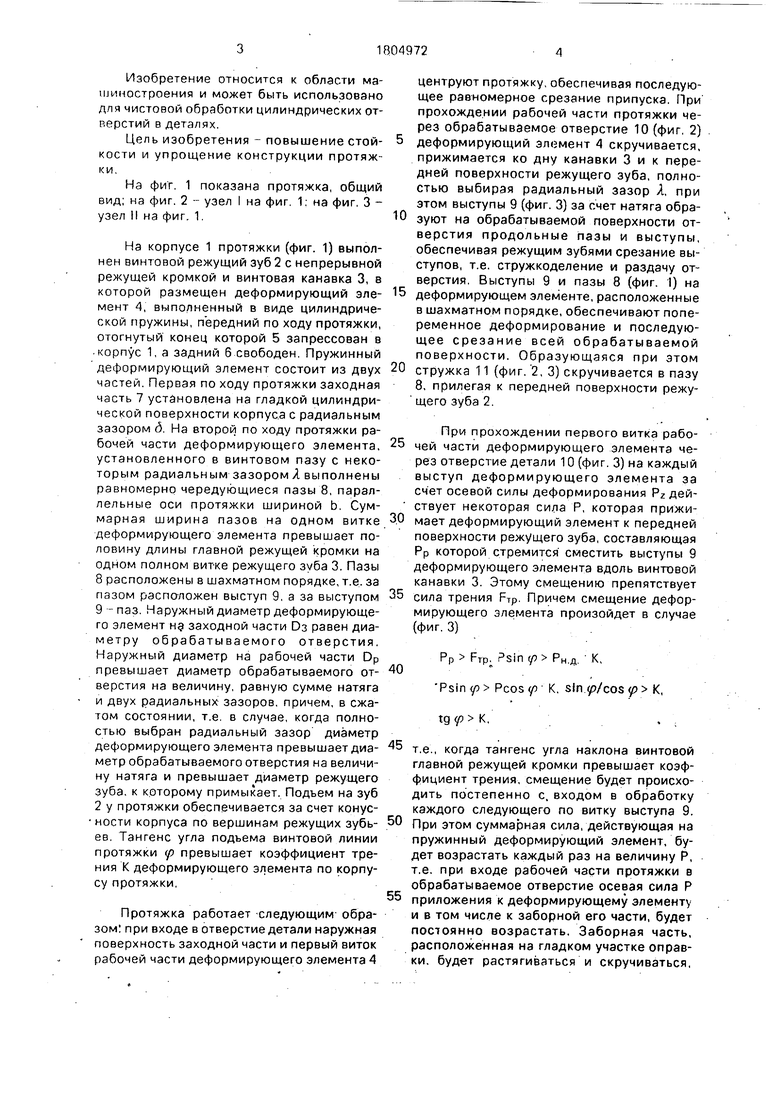

Фиг.1

Изобретение относится к области машиностроения и может быть использовано для чистовой обработки цилиндрических отверстий в деталях.

Цель изобретения - повышение стойкости и упрощение конструкции протяжки,

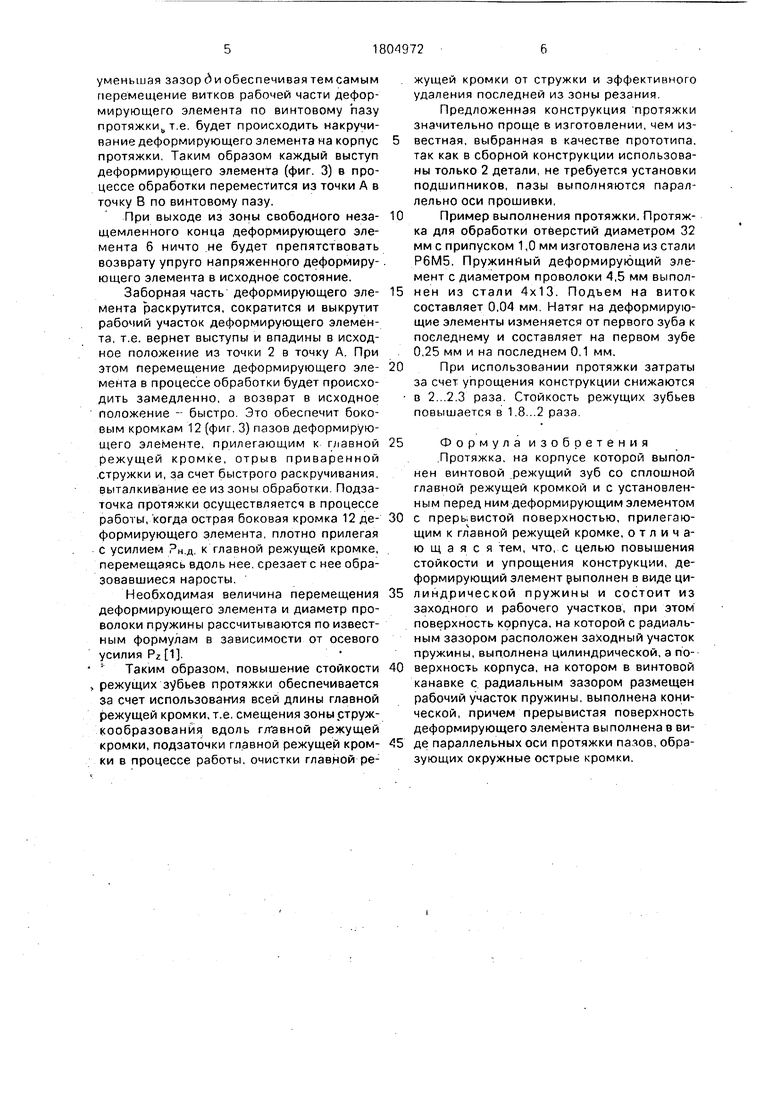

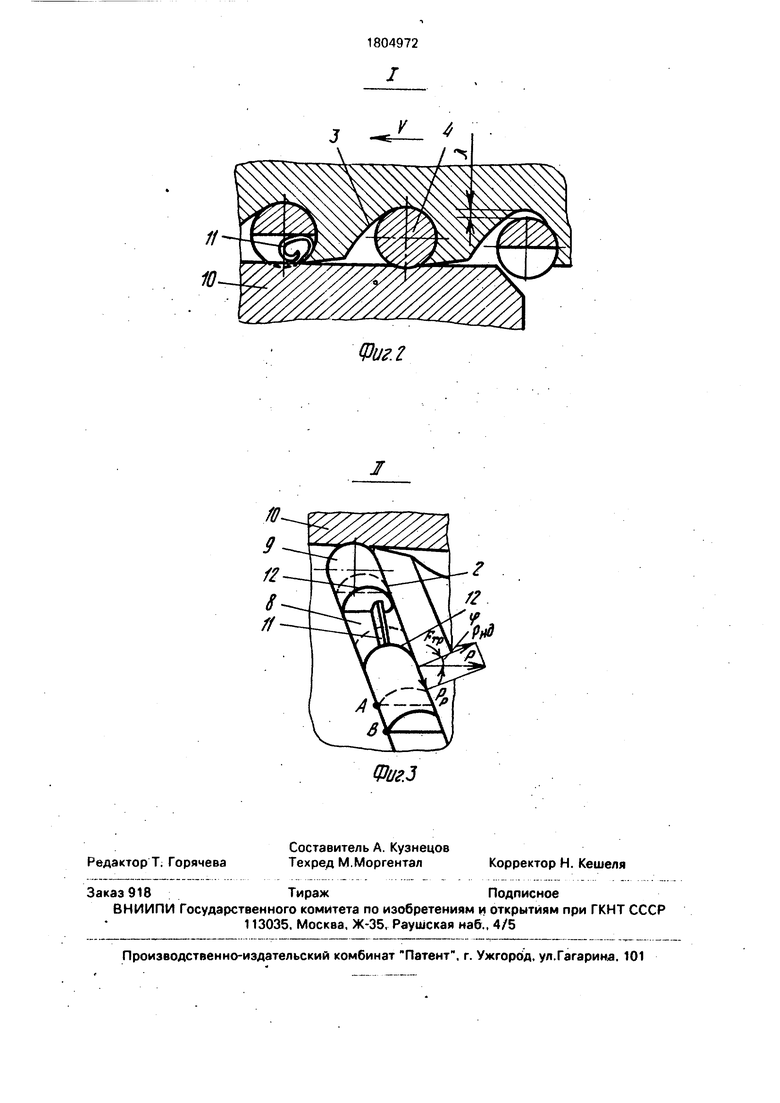

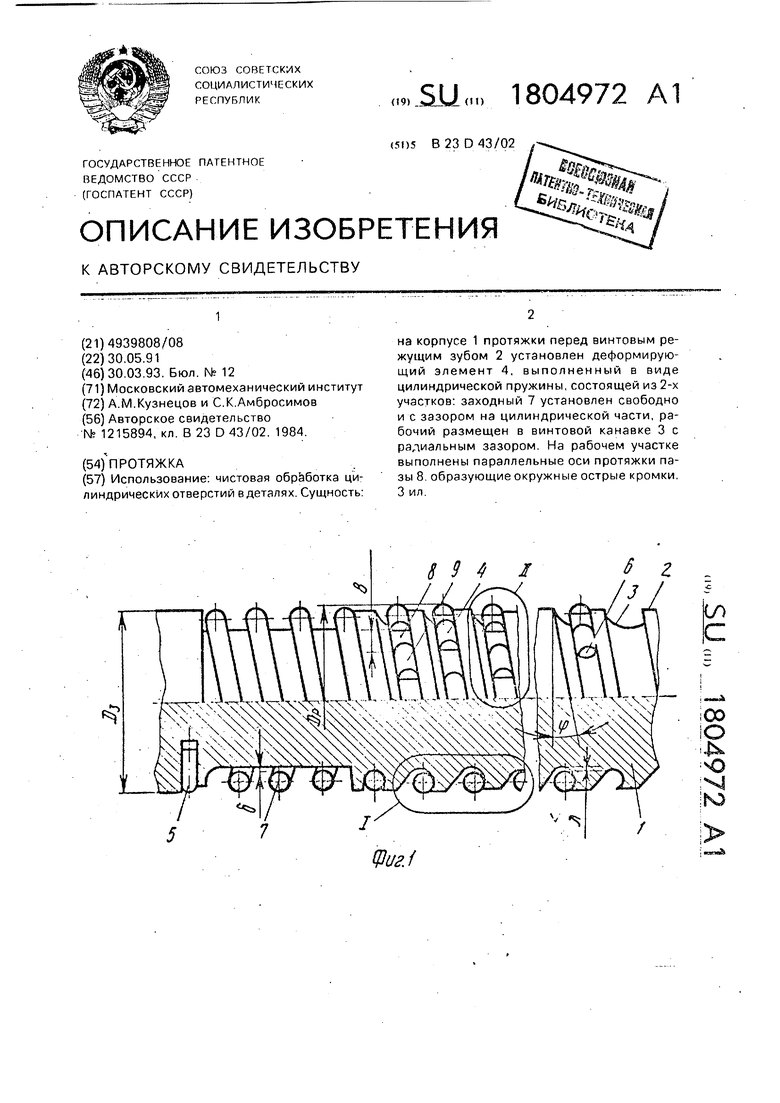

На фиг. 1 показана протяжка, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 1.

На корпусе 1 протяжки (фиг. 1) выполнен винтовой режущий зуб 2 с непрерывной режущей кромкой и винтовая канавка 3, в которой размещен деформирующий элемент 4, выполненный в виде цилиндрической пружины, передний по ходу протяжки, отогнутый конец которой 5 запрессован в

корпус 1, а задний 6 свободен. Пружинный деформирующий элемент состоит из двух частей. Первая по ходу протяжки заходная часть 7 установлена на гладкой цилиндрической поверхности корпуса с радиальным зазором д. На второй по ходу протяжки рабочей части деформирующего элемента, установленного в винтовом пазу с некоторым радиальным зазором Я выполнены равномерно чередующиеся пазы 8, параллельные оси протяжки шириной Ь. Суммарная ширина пазов на одном витке деформирующего элемента превышает половину длины главной режущей кромки на одном полном витке режущего зуба 3. Пазы

8 расположены в шахматном порядке, т.е. за пазом расположен выступ 9, а за выступом

9 - паз. Наружный диаметр деформирующего элемент на заходной части Оз равен диаметру обрабатываемого отверстия. Наружный диаметр на рабочей части Dp превышает диаметр обрабатываемого отверстия на величину, равную сумме натяга и двух радиальных зазоров, причем, в сжатом состоянии, т.е. в случае, когда полностью выбран радиальный зазор диаметр деформирующего элемента превышает диаметр обрабатываемого отверстия на величину натяга и превышает диаметр режущего зуба, к которому примыкает. Подъем на зуб 2 у протяжки обеспечивается за счет конус ности корпуса по вершинам режущих зубьев. Тангенс угла подъема винтовой линии протяжки /) превышает коэффициент трения К деформирующего элемента по корпусу протяжки.

Протяжка работает следующим образом: при входе в отверстие детали наружная поверхность заходной части и первый виток рабочей части деформирующего элемента 4

центруют протяжку, обеспечивая последующее равномерное срезание припуска. При прохождении рабочей части протяжки через обрабатываемое отверстие 10 (фиг. 2)

деформирующий элемент 4 скручивается, прижимается ко дну канавки 3 и к передней поверхности режущего зуба, полностью выбирая радиальный зазор Я, при этом выступы 9 (фиг. 3) за счет натяга образуют на обрабатываемой поверхности отверстия продольные пазы и выступы, обеспечивая режущим зубями срезание выступов, т.е. стружкоделение и раздачу отверстия. Выступы 9 и пазы 8 (фиг. I) на

деформирующем элементе, расположенные в шахматном порядке, обеспечивают попеременное деформирование и последующее срезание всей обрабатываемой поверхности. Образующаяся при этом

стружка 11 (фиг. 2, 3) скручивается в пазу 8, прилегая к передней поверхности режу- щегозуба2.

При прохождении первого витка рабо- чей части деформирующего элемента через отверстие детали 10 (фиг. 3) на каждый выступ деформирующего элемента за счет осевой силы деформирования Pzдей- ствует некоторая сила Р, которая прижи- мает деформирующий элемент к передней поверхности режущего зуба, составляющая Рр которой стремится сместить выступы 9 деформирующего элемента вдоль винтовой канавки 3. Этому смещению препятствует сила трения FTp. Причем смещение деформирующего элемента произойдет в случае (фиг. 3).

40

Рр Ftp. Psin f Рн.д. К, Psin f Pcos (p К, sin p K, tg f к,

т.е., когда тангенс угла наклона винтовой главной режущей кромки превышает коэффициент трения, смещение будет происходить постепенно с. входом в обработку каждого следующего по витку выступа 9.

При этом суммарная сила, действующая на пружинный деформирующий элемент, будет возрастать каждый раз на величину Р, т.е. при входе рабочей части протяжки в обрабатываемое отверстие осевая сила Р

приложения к деформирующему элементу ив том числе к заборной его части, будет постоянно возрастать. Заборная часть, расположенная на гладком участке оправки, будет растягиваться и скручиваться,

уменьшая зазордиобеспечиваятемсамым перемещение витков рабочей части деформирующего элемента по винтовому пазу протяжкии т.е. будет происходить накручивание деформирующего элемента на корпус протяжки. Таким образом каждый выступ деформирующего элемента (фиг. 3) в процессе обработки переместится из точки А в точку В по винтовому пазу.

При выходе из зоны свободного неза- щемленного конца деформирующего элемента 6 ничто .не будет препятствовать возврату упруго напряженного деформирующего элемента в исходное состояние.

Заборная часть деформирующего эле- мента раскрутится, сократится и выкрутит рабочий участок деформирующего элемента, т.е. вернет выступы и впадины в исходное положение из точки 2 в точку А. При этом перемещение деформирующего эле- мента в процессе обработки будет происходить замедленно, а возврат в исходное положение - быстро. Это обеспечит боковым кромкам 12 (фиг. 3) пазов деформирующего элементе, прилегающим к главной режущей кромке, отрыв приваренной .стружки и, за счет быстрого раскручивания, выталкивание ее из зоны обработки. Подза- точка протяжки осуществляется в процессе работы, когда острая боковая кромка 12 де- формирующего элемента, плотно прилегая с усилием н.д. к главной режущей кромке, перемещаясь вдоль нее. срезает с нее образовавшиеся наросты.

Необходимая величина перемещения деформирующего элемента и диаметр проволоки пружины рассчитываются по известным формулам в зависимости от осевого усилия Pz 1.

Таким образом, повышение стойкости режущих зубьев протяжки обеспечивается за счет использования всей длины главной режущей кромки, т.е. смещения зоны струж- кообразованйя вдоль главной режущей кромки, подзаточки главной режущей кром- ки в процессе работы, очистки главной режущей кромки от стружки и эффективного удаления последней из зоны резания.

Предложенная конструкция протяжки значительно проще в изготовлении, чем известная, выбранная в качестве прототипа, так как в сборной конструкции использованы только 2 детали, не требуется установки подшипников, пазы выполняются параллельно оси прошивки.

Пример выполнения протяжки. Протяжка для обработки отверстий диаметром 32 мм с припуском 1,0 мм изготовлена из стали Р6М5. Пружинный деформирующий элемент с диаметром проволоки 4,5 мм выполнен из стали 4x13. Подъем на виток составляет 0.04 мм. Натяг на деформирующие элементы изменяется от первого зуба к последнему и составляет на первом зубе 0,25 мм и на последнем 0,1 мм.

При использовании протяжки затраты за счет упрощения конструкции снижаются в 2...2.3 раза. Стойкость режущих зубьев повышается в 1.8...2 раза.

Формула изобретения .Протяжка, на корпусе которой выполнен винтовой режущий зуб со сплошной главной режущей кромкой и с установленным перед ним деформирующим элементом с прерывистой поверхностью, прилегающим к главной режущей кромке, отличающаяся тем, что, с целью повышения стойкости и упрощения конструкции, деформирующий элемент рыполнен в виде цилиндрической пружины и состоит из заходного и рабочего участков, при этом поверхность корпуса, на которой с радиальным зазором расположен заходный участок пружины, выполнена цилиндрической, а поверхность корпуса, на котором в винтовой канавке с радиальным зазором размещен рабочий участок пружины, выполнена конической, причем прерывистая поверхность деформирующего элемента выполнена в виде параллельных оси протяжки пазов, образующих окружные острые кромки.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Деформирующе-режущая протяжка | 1990 |

|

SU1801734A1 |

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА | 1997 |

|

RU2123409C1 |

| Деформирующе-режущая протяжка | 1990 |

|

SU1787076A3 |

| Способ деформирующе-режущей обработки и деформирующе-режущая протяжка для его осуществления | 1987 |

|

SU1488183A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2303513C1 |

| Инструмент для зачистки отверстий | 1987 |

|

SU1480900A1 |

| КОМБИНИРОВАННЫЙ АЛМАЗНО-АБРАЗИВНО-ВЫГЛАЖИВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2303512C1 |

| ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2237551C1 |

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА С БЕГУЩИМ КОНТАКТОМ РЕЖУЩЕЙ КРОМКИ ОТНОСИТЕЛЬНО ПОВЕРХНОСТИ РЕЗАНИЯ | 2008 |

|

RU2380203C1 |

| Способ деформирующе-режущего протягивания | 1987 |

|

SU1493445A1 |

Использование: чистовая обработка цилиндрических отверстий в деталях. Сущность: на корпусе 1 протяжки перед винтовым режущим зубом 2 установлен деформирующий элемент 4, выполненный в виде цилиндрической пружины, состоящей из 2-х участков: заходный 7 установлен свободно и с зазором на цилиндрической части, рабочий размещен в винтовой канавке 3 с радиальным зазором. На рабочем участке выполнены параллельные оси протяжки пазы 8. образующие окружные острые кромки. 3 ил.

Фи г. Z

| Деформирующе-режущая протяжка | 1984 |

|

SU1215894A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-03-30—Публикация

1991-05-30—Подача