Изобретение относится к оборудованию, применяемому в производстве строительных материалов, в частности для обжига на известь сильноувлажненных и не- кондиционных отходов карбонатного сырья.

Цель изобретения состоит в повышении эффективности производства и расширении технологических возможностей установки за счет использования сильноувлажненных и некондиционных отходов карбонатного сырья.

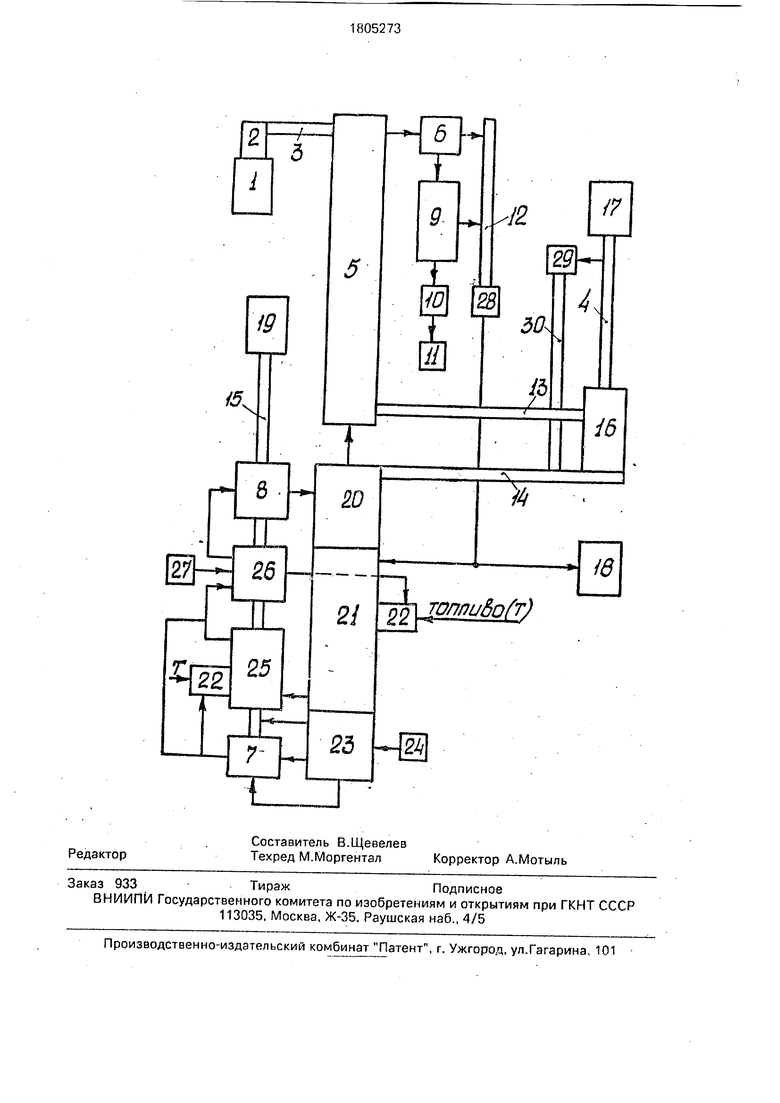

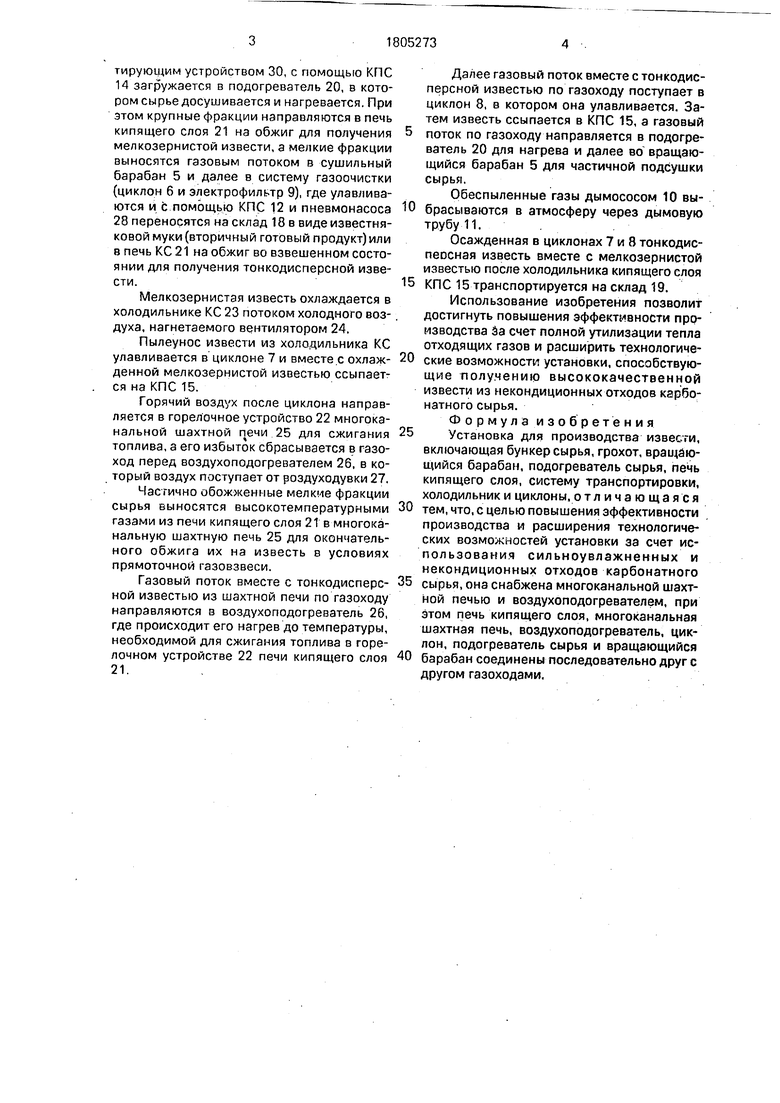

На чертеже схематически изображена установка для производства извести.

Установка содержит бункер 1, питатель 2, ленточные конвейеры 3, 4, вращающийся барабан 5, циклоны 6,7,8, электрофильтр 9, дымосос 10, дымовую трубу 11, конвейеры с погруженными скребками (КПС) 12, 13, 14, 15, грохот 16, склады 17, 18, 19, подогреватель сырья 20, печь 21 кипящего слоя (КС), горелочные устройства 22, холодильник 23

кипящего слоя (КС), вентилятор 24, многоканальную шахтную печь 25,воздухоподогреватель 26, воздуходувку 27, пневмонасос28, молотковую дробилку 29 и транспортирующее устройство 30.

Установка работает следующим образом.

Отходы или дробленое карбонатное сырье из расходного бункера 1 в необходимом количестве питателем 2 дозируются на ленточный конвейер 3, который подает исходный материал во вращающийся барабан 5 для частичной подсушки. Из барабана подсушенное сырье подается с помощью конвейера с погруженными скребками 13 на грохот 16, Надситная фракция с него в виде щебня, являющегося вторичным готовым продуктом, ленточным конвейером 4 направляется на склад 17 или в молотковую дробилку 29 на доизмельчение. Подситная фракция и дробленый материал после молотковой дробилки, подаваемый транспорел

С

ел

ю

со

тирующим устройством 30, с помощью КПС 14 загружается в подогреватель 20, в котором сырье досушивается и нагревается. При этом крупные фракции направляются в печь кипящего слоя 21 на обжиг для получения мелкозернистой извести, а мелкие фракции выносятся газовым потоком в сушильный барабан 5 и далее в систему газоочистки (циклон 6 и электрофильтр 9), где улавливаются и с помощью КПС 12 и пневмонасоса 28 переносятся на склад 18 в виде известняковой муки (вторичный готовый продукт) или в печь КС 21 на обжиг во взвешенном состоянии для получения тонкодисперсной извести.

Мелкозернистая известь охлаждается в холодильнике КС 23 потоком холодного воздуха, нагнетаемого вентилятором 24.

Пылеунос извести из холодильника КС улавливается в циклоне 7 и вместе с охлажденной мелкозернистой известью ссыпается на КПС 15.

Горячий воздух после циклона направляется в горелочное устройство 22 многоканальной шахтной печи 25 для сжигания топлива, а его избыток сбрасывается в газоход перед воздухоподогревателем 26, в который воздух поступает от воздуходувки 27,

Частично обожженные мелкие фракции сырья выносятся высокотемпературными газами из печи кипящего слоя 21 в многоканальную шахтную печь 25 для окончательного обжига их на известь в условиях прямоточной газовзвеси.

Газовый поток вместе с тонкодисперсной известью из шахтной печи по газоходу направляются в воздухоподогреватель 26, где происходит его нагрев до температуры, необходимой для сжигания топлива в горе- лочном устройстве 22 печи кипящего слоя 21.

Далее газовый поток вместе с тонкодисперсной известью по газоходу поступает в циклон 8, в котором она улавливается. Затем известь ссыпается в КПС 15, а газовый

поток по газоходу направляется в подогреватель 20 для нагрева и далее во вращающийся барабан 5 для частичной подсушки сырья.

Обеспыленные газы дымососом 10 выбрасывзются в атмосферу через дымовую трубу 11.

Осажденная в циклонах 7 и 8 тонкодис- пеосная известь вместе с мелкозернистой известью после холодильника кипящего слоя

КПС 15 транспортируется на склад 19.

Использование изобретения позволит достигнуть повышения эффективности производства За счет полной утилизации тепла отходящих газов и расширить технологические возможности установки, способствующие получению высококачественной извести из некондиционных отходов карбонатного сырья.

Формула изобретения

Установка для производства извести, включающая бункер сырья, грохот, вращающийся барабан, подогреватель сырья, печь кипящего слоя, систему транспортировки, холодильник и циклоны, отличающаяся

тем, что, с целью повышения эффективности производства и расширения технологических возможностей установки за счет использования сильноувлажненных и некондиционных отходов карбонатного

сырья, она снабжена многоканальной шахтной печью и воздухоподогревателем, при этом печь кипящего слоя, многоканальная шахтная печь, воздухоподогреватель, циклон, подогреватель сырья и вращающийся

барабан соединены последовательно друг с другом газоходами.

22

25

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Установка для производства цемента и извести | 1991 |

|

SU1791411A1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| Способ подготовки влажного известняка для агломерационного производства | 1981 |

|

SU1006518A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗВЕСТИ | 2000 |

|

RU2155726C1 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ МИНЕРАЛЬНЫХ КОРМОВЫХ ДОБАВОК | 1992 |

|

RU2035233C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГРАНУЛИРОВАНИЯ ВОДОРАСТВОРИМЫХ ТВЕРДЫХ ВЕЩЕСТВ | 2021 |

|

RU2768176C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЖЕЛЕЗА | 1992 |

|

RU2026820C1 |

Сущность изобретения: установка для производства извести включает бункер сырья, грохот, вращающийся барабан, подогреватель сырья, печь кипящего слоя, систему транспортировки, холодильник и циклоны. Печь снабжена воздухоподогревателем и многоканальной шахтной печью, вход которой соединен с выходом печи кипящего слоя и выход - с входом воздухоподогревателя,причем выход воздухоподогревателя связан через циклон и подогреватель сырья с входом вращающегося барабана, 1 ил.

| Устройство для автоматического бесконтактного регулирования вязкости стекломассы | 1972 |

|

SU440583A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ получения тонкодисперсной извести | 1987 |

|

SU1493631A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-03-30—Публикация

1991-02-11—Подача