Изобретение относится к металлургии, в частности к получению связующих для огнеупорных материалов, используемых при футеровке металлургических тепловых агрегатов.

Цель изобретения - снижение энергозатрат и коррозионной активности.

Сущность способа получения алюмо- фосфатного связующего заключается в следующем.

Алюмосодержащий компонент - отходы алкилирования, представляющие собой водные растворы хлорида алюминия, сме- шиваютс водорастворимым компонентом, в качестве которого используют отходы щелочной очистки отливок, содержащие едкий натрий и силикат натрия в соотношении 0,8- 1,2:1. При этом образуется реакционная масса, из которой выделяют продукт пластичной консистенции. К последнему добавляют водный раствор ортофосфорной кислоты в пересчете на соотношение А120.з:Р20б как 1:1,3-1,8 и получают связующее плотностью 1510-1520 кг/см3.

Продукт пластичной консистенции, образующийся в результате взаимодействия отходов алкилирования и отходов щелочной очистки отливок, содержит гидрат глинозема А1(ОН)з и алюмосиликат состава х х 3S102. Продукт.образован частицами малой фракции, обладает поверхностью контакта фаз, что обеспечивает высокую реакционную способность, уменьшает время реакции и исключает необходимость подогрева реакционной смеси.

Пример осуществления способа, 200 г отходов алкилирования плотностью 1330 кг/м3 смешивают с 260 г отходов ще- лочной очистки отливок, плотностью 1320 кг/м3. Перемешивание производят в

СО

о VJ

о

hO 4J

течение 14 мин при комнатной температуре (15-25°С). От образовавшейся реакционной массы отделяют продукт пластичной консистенции. К пластичному продукту в количестве 160 г и влажностью 62 мас,% добавляют 180 г 50%-ного водного раствора ортофосфорной кислоты и перемешивают в течение 26 мин, при этом температура реакции составляет 60°С. Образовавшийся коллоидный раствор обладает плотностью 1520 кг/м3.

Полученное связующее в количестве $,5мас.% добавляют к часовяровскому песку марки ПО 16 ГОСТ 2138-84 влажностью 2,5 мас.%. Из полученной футеровочной массы известным способом, например уплотнением ручной трамбовкой, изготавливают футеровку литейного ковша емкостью 100 кг.

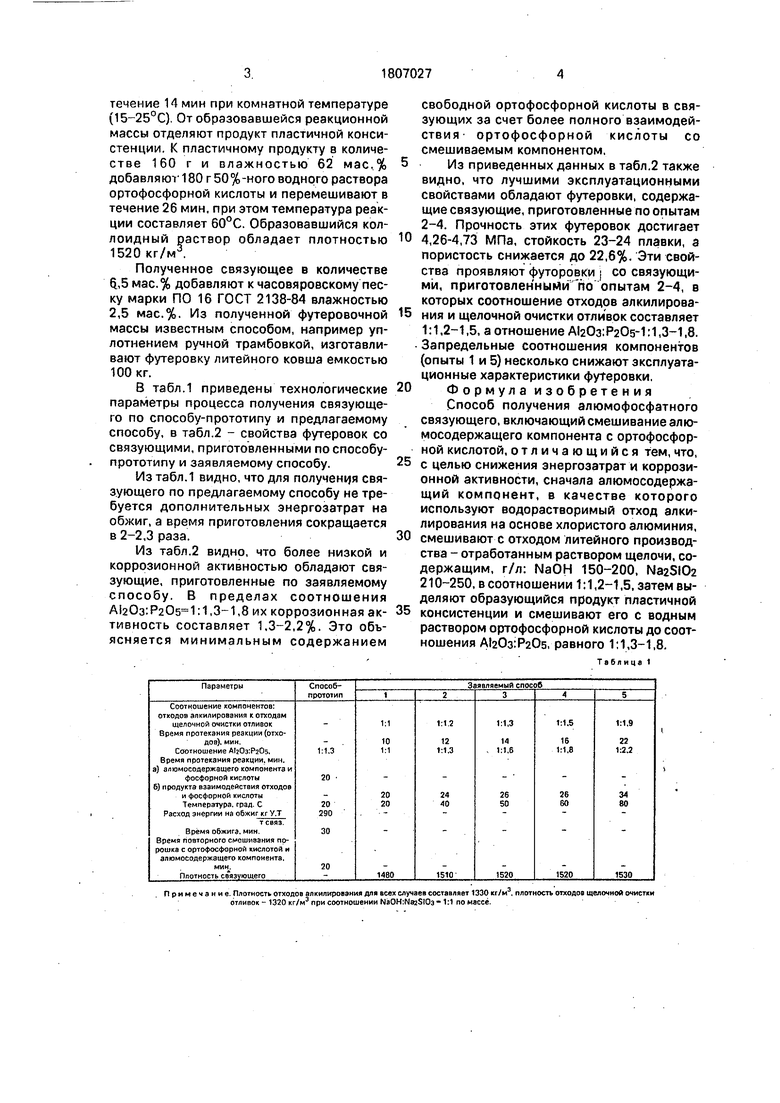

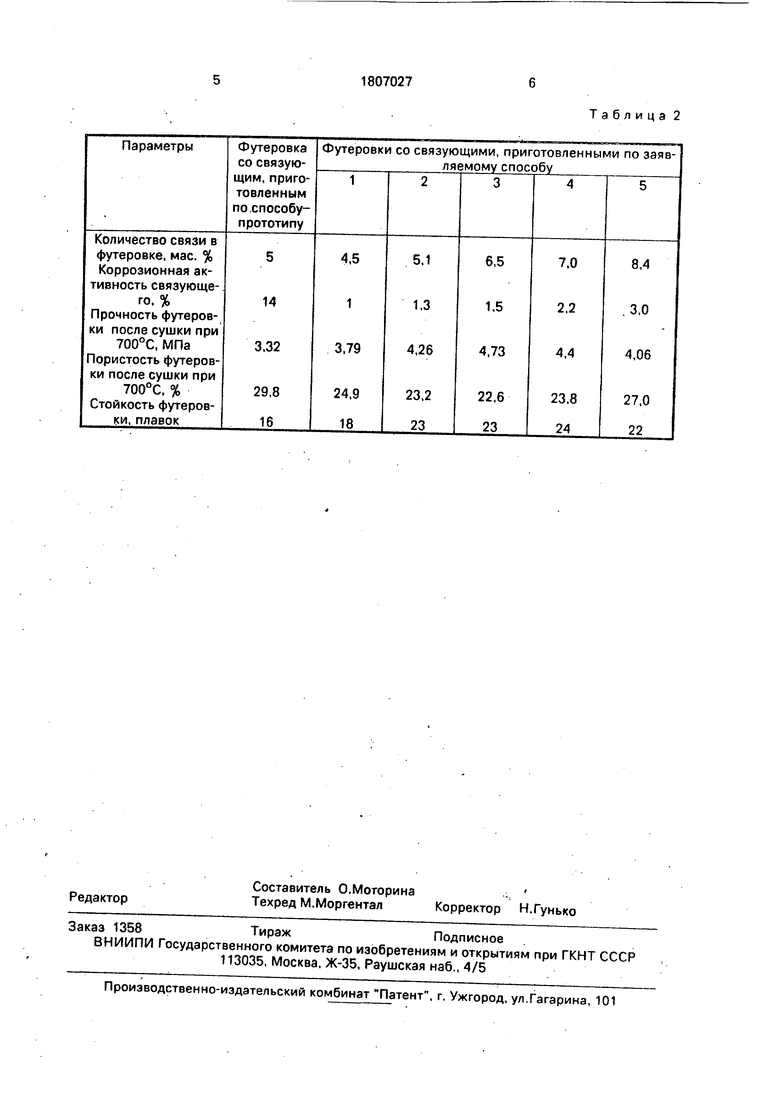

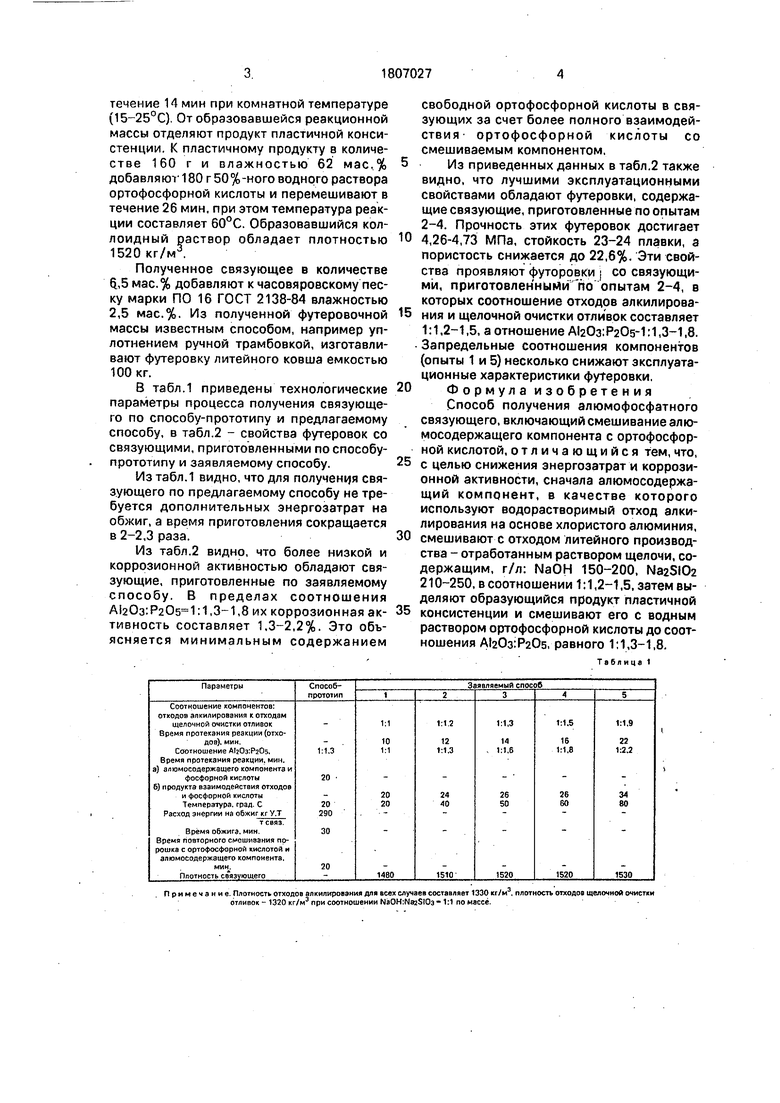

8 табл.1 приведены технологические параметры процесса получения связующего по способу-прототипу и предлагаемому способу, в табл.2 - свойства футеровок со связующими, приготовленными по способу- прототипу и заявляемому способу.

Из табл.1 видно, что для получения связующего по предлагаемому способу не требуется дополнительных энергозатрат на обжиг, а время приготовления сокращается в 2-2,3 раза.

Из табл.2 видно, что более низкой и коррозионной активностью обладают связующие, приготовленные по заявляемому способу. В пределах соотношения А120з:Р205 1:1,3-1,8 их коррозионная активность составляет 1,3-2,2%. Это объясняется минимальным содержанием

0

5

0

5

0

5

свободной ортофосфорной кислоты в связующих за счет более полного взаимодействия ортофосфорной кислоты со смешиваемым компонентом,

Из приведенных данных в табл.2 также видно, что лучшими эксплуатационными свойствами обладают футеровки, содержащие связующие, приготовленные по опытам 2-4. Прочность этих футеровок достигает 4,26-4,73 МПа, стойкость 23-24 плавки, а пористость снижается до 22,6%. Эти свойства проявляют футеровки | со связующими, приготовленными по опытам 2-4, в которых соотношение отходов алкилирова- ния и щелочной очистки отливок составляет 1:1,2-1,5, а отношение А120з:Р20б-1:1,3-1,8. Запредельные соотношения компонентов (опыты 1 и 5) несколько снижают эксплуатационные характеристики футеровки. Формул а изо бретен и я Способ получения алюмофосфатного связующего, включающий смешивание алю- мосодержащего компонента с ортофосфорной кислотой, отличающийся тем, что, с целью снижения энергозатрат и коррозионной активности, сначала алюмосодержа- щий компонент, в качестве которого используют водорастворимый отход алки- лирования на основе хлористого алюминия, смешивают с отходом литейного производства - отработанным раствором щелочи, содержащим, г/л: NaOH 150-200, N328102 210-250, в соотношении 1:1,2-1,5, затем выделяют образующийся продукт пластичной консистенции и смешивают его с водным раствором ортофосфорной кислоты до соотношения А 20з:Р205, равного 1:1,3-1,8.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для приготовления футеровки | 1990 |

|

SU1784606A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 2017 |

|

RU2659104C1 |

| Пропиточный состав для восстановления герметичности отливок из алюминиевых сплавов и способ его приготовления | 1987 |

|

SU1650320A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ФУТЕРОВКИ | 2008 |

|

RU2390513C2 |

| ОГНЕУПОРНЫЙ КЛАДОЧНЫЙ РАСТВОР | 1995 |

|

RU2100319C1 |

| Огнеупорная бетонная смесь | 1982 |

|

SU1046225A1 |

| ОГНЕУПОРНЫЙ КЛАДОЧНЫЙ РАСТВОР | 1995 |

|

RU2101256C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК АЛЮМОСИЛИКАТНОГО ОГНЕУПОРА | 2011 |

|

RU2474559C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1992 |

|

RU2041180C1 |

Изобретение относится к металлургии и позволяет снизить энергозатраты и коррозионную активность, а также удешевить связующее, Способ получения алюмофос- фатного связующего заключается в том, что сначала алюмосодержащий компонент, в качестве которого используют водорастворимый отход алкилирования на основе хлористого алюминия, смешивают с отходом литейного производства - отработанным раствором щелочи, содержащим, г/л: ISO- 200 NaOH, 210-250 №г5Ю2 в соотношении 1:1,2-1,5, затем выделяют образующийся продукт пластичной консистенции и смешивают его с водным раствором ортофосфор- ной кислоты до соотношения АЬОз. РгОб, равного 1:1,3-1,8. Коррозионная активность связующего 1,3-2,2%, прочность футеровки после сушки при 700°С 4,26-4,73 МПа, стойкость футеровки 23-24 плавки. 2 табл. у fe

Примечание. Платность отходов элкилировэния для всех случаев составляет 1330 кг/м , плотность отходов щелочной очистки отливок - 1320 кг/м3 при соотношении NaOHiNajSlOa 1:1 по массе.

Таблица 2

| Емельянов Б.М, и др | |||

| Использование щелочных отходов ЛВМ для производства строительных материалов, - Литейное производство, Г 7, 1989, с.31 | |||

| Огнеупорное вяжущее и способ его приготовления | 1978 |

|

SU773013A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-04-07—Публикация

1990-07-09—Подача