Изобретение относится к составу масс, которые могут найти применение при производстве футеровок тепловых металлургических агрегатов.

Мзвестна масса для изготовления футеровки, включающая кварцевый песок, воду и связующие добавки в виде огнеупорной глины и жидкого стекла (или буры).

Недостатками известной массы явля- етсй ее низкая механическая прочность, высокая пористость, и, как следствие, пониженная стойкость, ведущая к ограничению технической службы футеровки,

Известна масса для изготовления футеровки, включающая кварцевый песок, воду и в качестве связующих добавок огнеупорную глину и ортофосфорную кислоту.

Известная масса обладает малой механической прочностью, повышенной пористостью и невысокой термостойкостью, приводящими к частым механическим повреждениям футеровки и к снижению ее эксплуатационных свойств.

Целью изобретения является повышение прочности и термостойкости и снижение пористости футеровки.

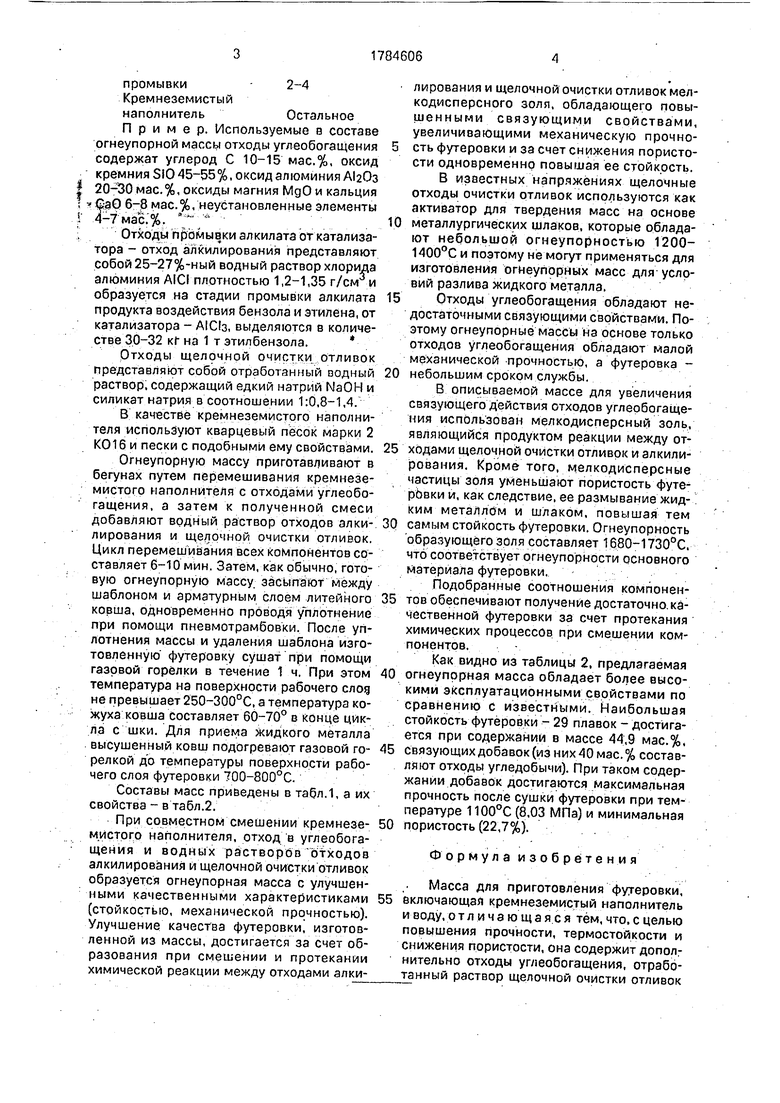

Поставленная цель достигается тем, что масса для изготовления футеровки, включающая кремнеземистый наполнитель и воду, содержит дополнительно отходы углеобогащения, отработанный раствор щелочной очистки отливок и алюмохлоридный отход промывки алкИлата - продукта взаимодействия бензола и этилена от катализатора при следующем соотношении ингредиентов, мас.%:

Вода5-7

Отходы углеобогащения15-40Отработанный раствор щелочной очистки отливок1-3 Указанный отход

сл

с

ч со

4

сь о о

промывки2-4

Кремнеземистый

наполнительОстальное

Пример. Используемые в составе

огнеупорной массы отходы углеобогащения

содержат углерод С 10-15 мас.%, оксид

кремния SiO 45-55 %, оксид алюминия

20-30 мае. %, оксиды магния МдО и кальция

СаО 6-8 мас.%, неустановленные элементы

4-7 мас.%.

Отходы промывки алкилата от катализатора - отход алкилирования представляют собой 25-27%-ный водный раствор хлорида алюминия AICI плотностью 1,2-1,35 г/см и образуется на стадии промывки алкилата продукта воздействия бензола и этилена, от катализатора - АЮз, выделяются в количестве 30-32 кг на 1 т этилбензола.

Отходы щелочной очистки отливок представляют собой отработанный водный раствор, содержащий едкий натрий МаОН и силикат натрия в соотношении 1:0,8-1,4.

В качестве кремнеземистого наполнителя используют кварцевый песок марки 2 К016 и пески с подобными ему свойствами.

Огнеупорную массу приготавливают в бегунах путем перемешивания кремнеземистого наполнителя с отходами углеобогащения, а затем к полученной смеси добавляют водный раствор отходов алкилирования и щелочной очистки отливок. Цикл перемешивания всех компонентов составляет 6-10 мин. Затем, как обычно, готовую огнеупорную массу засыпают между шаблоном и арматурным слоем литейного ковша, одновременно проводя уплотнение при помощи пневмотрамбовки. После уплотнения массы и удаления шаблона изготовленную футеровку сушат при помощи газовой горелки в течение 1 ч. При этом температура на поверхности рабочего слод не превышает 250-300°С, а температура кожуха ковша составляет 60-70° в конце цикла с шки. Для приема жидкого металла высушенный ковш подогревают газовой горелкой до температуры поверхности рабочего слоя футеровки 700-800°С.

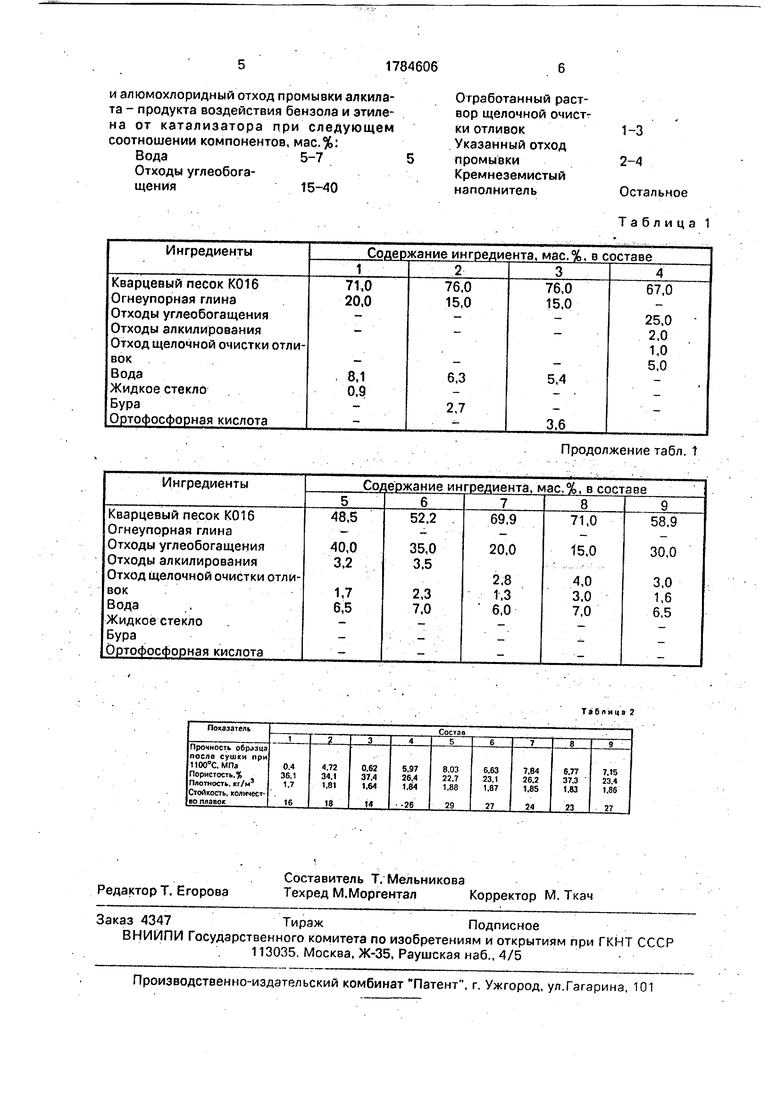

Составы масс приведены в табл.1, а их свойства - в табл.2.

При совместном смешении кремнеземистого наполнителя, отход в углеобогащения и водных растворов отходов алкилирования и щелочной очистки отливок образуется огнеупорная масса с улучшенными качественными характеристиками (стойкостью, механической прочностью). Улучшение качества футеровки, изготовленной из массы, достигается за счет образования при смешении и протекании химической реакции между отходами алкилирования и щелочной очистки отливок мелкодисперсного золя, обладающего повышенными связующими свойствами, увеличивающими механическую прочность футеровки и за счет снижения пористости одновременно повышая ее стойкость. В известных напряжениях щелочные отходы очистки отливок используются как активатор для твердения масс на основе

металлургических шлаков, которые обладают небольшой огнеупорностью 1200- 1400°С и поэтому не могут применяться для изготовления огнеупорных масс для условий разлива жидкого металла.

Отходы углеобогащения обладают недостаточными связующими свойствами. Поэтому огнеупорные массы на основе только отходов углеобогащения обладают малой механической прочностью, а футеровка небольшим сроком службы.

В описываемой массе для увеличения связующего действия отходов углеобогащения использован мелкодисперсный золь, являющийся продуктом реакции между отходами щелочной очистки отливок и алкилирования. Кроме того, мелкодисперсные частицы золя уменьшают пористость футеровки и, как следствие, ее размывание жидким металлом и шлаком, повышая тем

самым стойкость футеровки. Огнеупорность образующего золя составляет 1680-1730°С. что соответствует огнеупорности основного материала футеровки.

Подобранные соотношения компонентов обеспечивают получение достаточно качественной футеровки за счет протекания химических процессов при смешении компонентов.

Как видно из таблицы 2, предлагаемая

огнеупорная масса обладает более высокими эксплуатационными свойствами по сравнению с известными. Наибольшая стойкость футеровки - 29 плавок - достигается при содержании в массе 44,9 мас.%,

связующих добавок (из них 40 мас.% составляют отходы угледобычи). При таком содержании добаеок достигаются максимальная прочность после сушки футеровки при температуре 1100°С (8,03 МПа) и минимальная

пористость (22,7%).

Формула изобретения

Масса для приготовления футеровки, включающая кремнеземистый наполнитель и воду, отличающаяся тем, что, с целью повышения прочности, термостойкости и снижения пористости, она содержит дополнительно отходы углеобогащения, отработанный раствор щелочной очистки отливок

и алюмохлоридный отход промывки алкила- та - продукта воздействия бензола и этилена от катализатора при следующем соотношении компонентов, мас.%: Вода5-7

Отходы углеобогащения15-40

Отработанный раствор щелочной очистки отливок Указанный отход промывки Кремнеземистый наполнитель

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алюмофосфатного связующего | 1990 |

|

SU1807027A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| Сырьевая смесь для изготовления огнеупорных бетонов | 1987 |

|

SU1504233A1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА-АЛКИЛАТА | 2005 |

|

RU2313391C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ СОСТАВ | 1994 |

|

RU2098379C1 |

| Огнеупорная бетонная смесь | 1981 |

|

SU977429A1 |

| Состав самовысыхающей противопригарной краски для форм и стержней чугунного литья и способ ее приготовления | 1991 |

|

SU1811959A1 |

| Способ получения строительных изделий на основе кремнеземсодержащего связующего | 2019 |

|

RU2719978C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2142931C1 |

Сущность изобретения: масса для изготовления футеровки содержит воду 5-7%; отходы углеобогащения 15-40%, отработанный раствор щелочной очистки отливок 1-3%, алюмохлоридный отход промывки ал- килата - продукта взаимодействия бензола и этилена от катализатора 2-4% и кремнеземистый наполнитель - остальное. К предварительно смешанным твердым составляющим добавляют жидкие отходы, перемешивают, массу уплотняют, полученную футеровку сушат. Характеристики массы: прочность 5,97-8,03 МПа: пористость 22,7- 27,3%, плотность 1,83-1.88 кг/м3; термо- - стойкость 23-29 плавок. 2 табл.

Продолжение табл. t

Таблица 2

| Великий Б.А | |||

| и др | |||

| Футеровка сталераз- пивочных ковшей | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Там же, с.35-40. | |||

Авторы

Даты

1992-12-30—Публикация

1990-05-28—Подача