4ib

СО СО

а

Изобретение относится к обработке металлов давлением и предназначено, преимущественно, для изготовления двубуртных кольцевых поковок типа ступиц и других аналогичных деталей.

Целью изобретения является расширение технологических возможностей и снижение расхода металла.

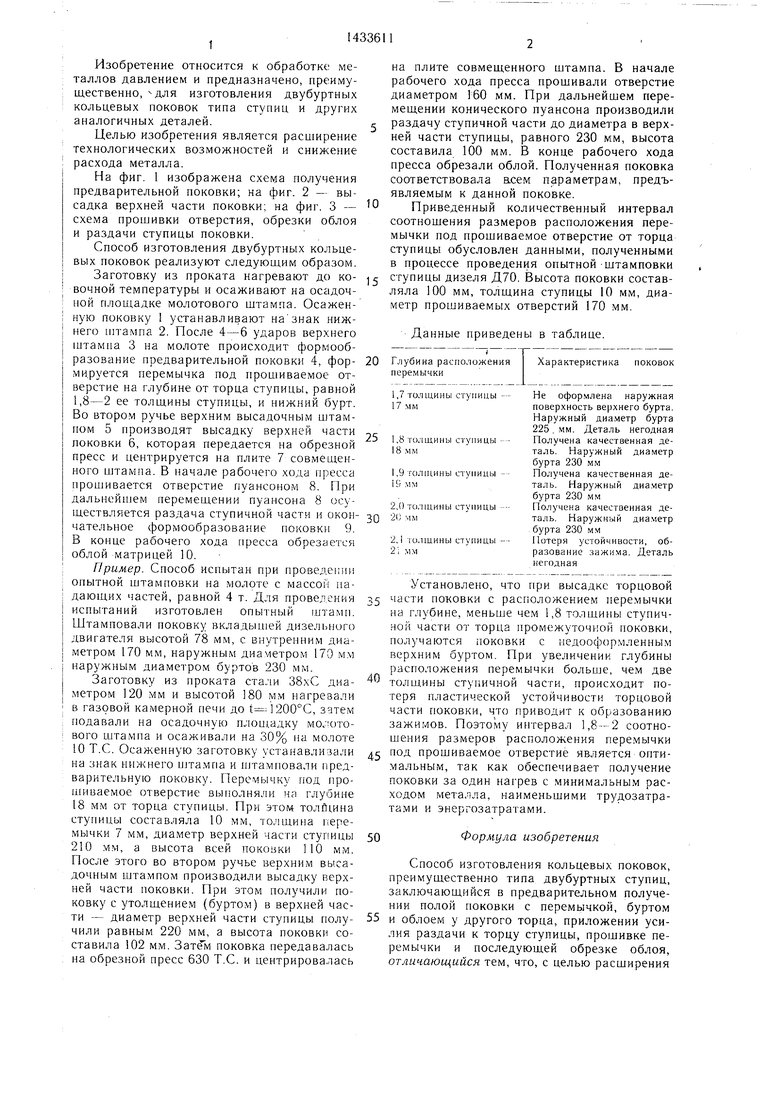

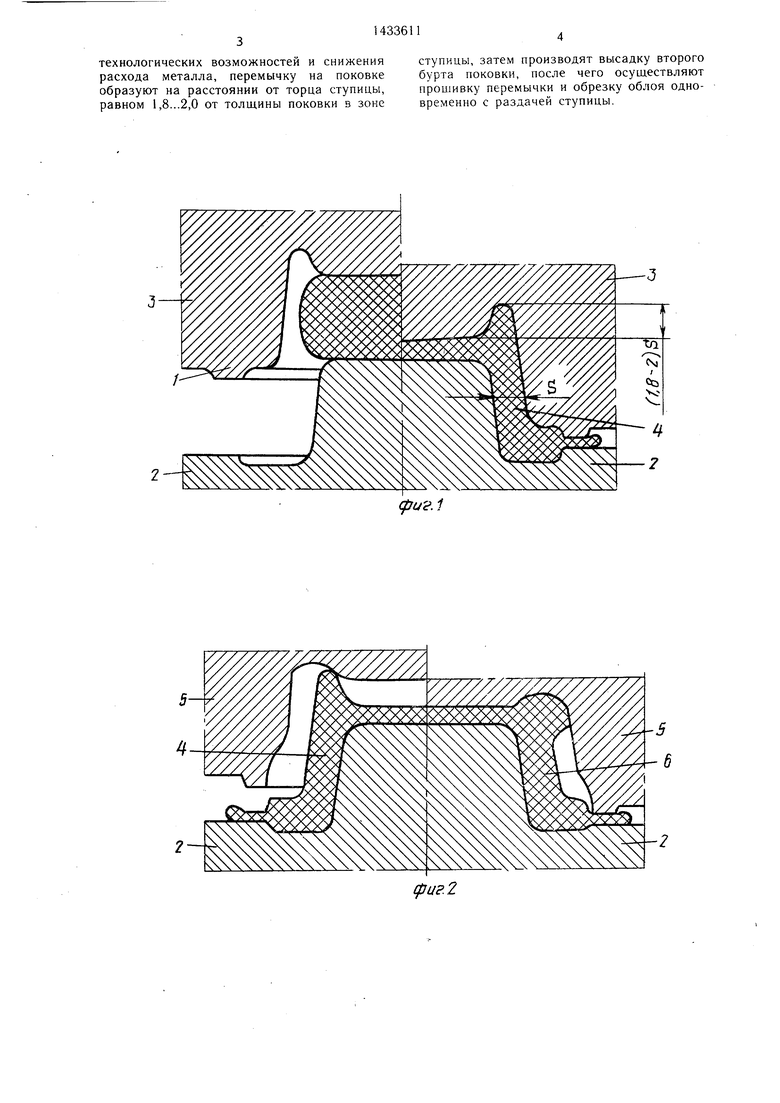

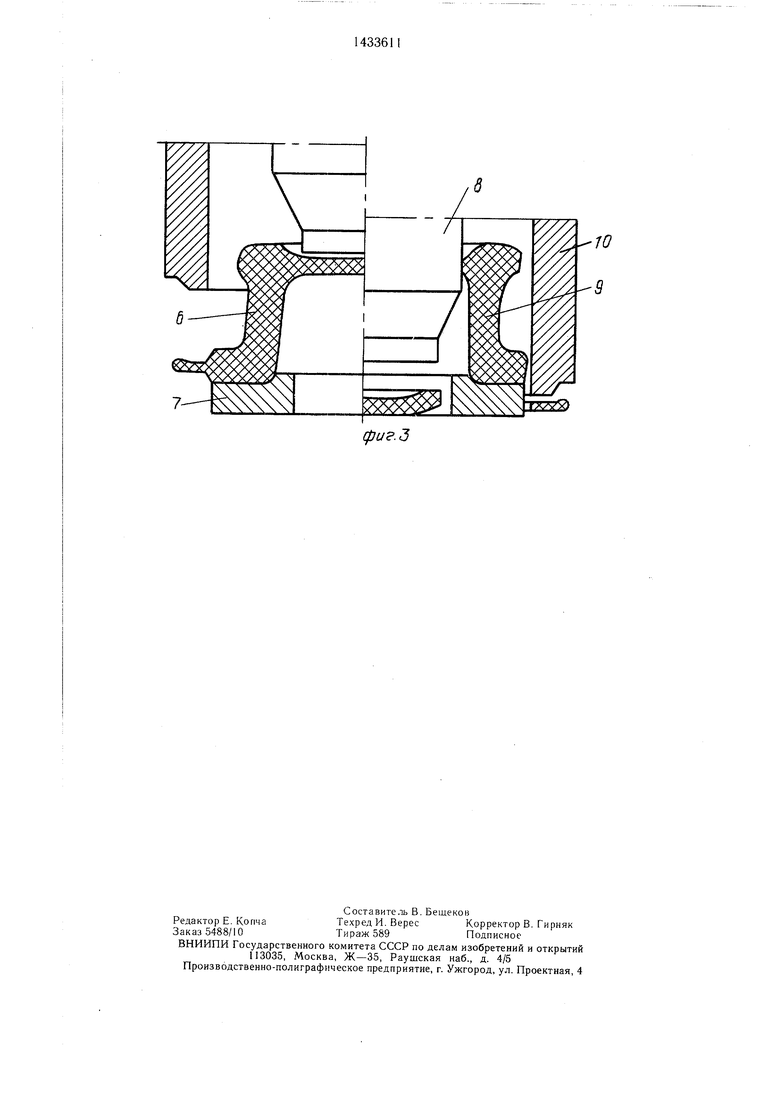

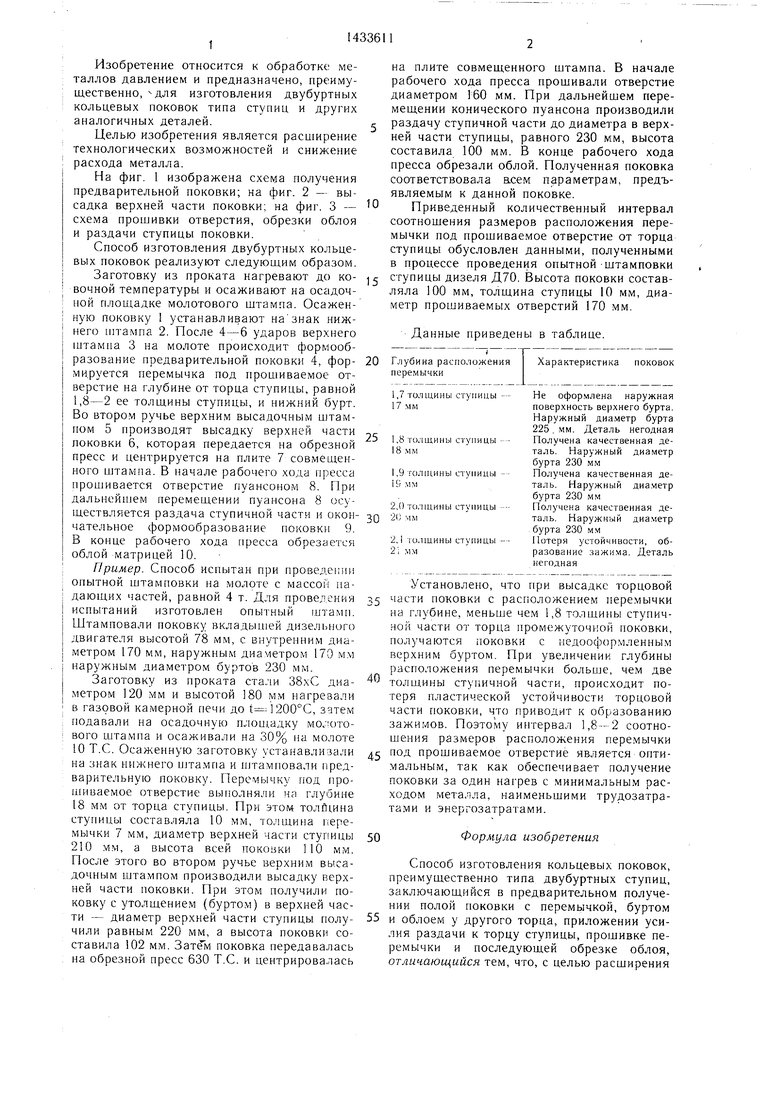

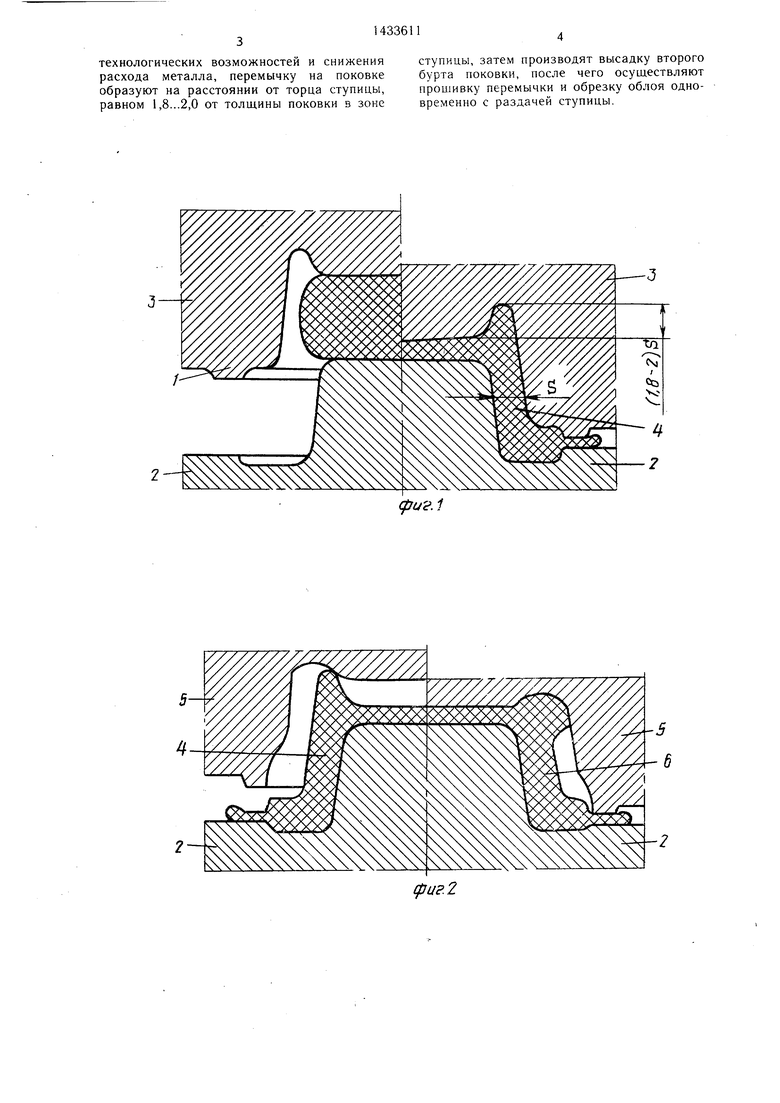

На фиг. 1 изображена схема получения предварительной поковки; на фиг. 2 - высадка верхней части поковки; на фиг. 3 - схема прошивки отверстия, обрезки облоя и раздачи ступицы поковки.

Способ изготовления двубуртных кольцевых поковок реализуют следующим образом.

Заготовку из проката нагревают до ковочной температуры и осаживают на осадочной площадке молотового штампа. Осаженную поковку 1 устанавливают на знак нижнего птампа 2. После 4-6 ударов верхнего штампа 3 на молоте происходит формообразование предварительной поковки 4, формируется перемычка под прошиваемое отверстие на глубине от торца ступицы, равной 1,8-2 ее толщины ступицы, и нижний бурт. Во втором ручье верхним высадочным штампом 5 производят высадку верхней части поковки 6, которая передается на обрезной пресс и центрируется на плите 7 совмещенного штампа. В начале рабочего хода пресса прошивается отверстие пуансоном 8. При дальнеЙ1ием перемещении пуансона 8 осуществляется раздача ступичной части и окончательное формообразование поковки 9. В конце рабочего хода пресса обрезается облой матрицей 10.

Пример. Способ испытан при проведении опытной штамповки на молоте с массой падающих частей, равной 4 т. Для проведения испытаний изготовлен опытный штамп. Штамповали поковку вкладышей дизельного двигателя высотой 78 мм, с внутренним диаметром 170 мм, наружным диаметром 170 м.м наружным диаметром буртов 230 мм.

Заготовку из проката ста.ли 38хС диаметром 120 мм и высотой 180 мм нагревали в газовой камерной печи до t :1200°C, затем подавали на осадочную площадку мо;юто- вого штампа и осаживали на 30% на молоте 10 Т.е. Осаженную заготовку устанавлизали на знак нижнего njTHMna и штамповали предварительную поковку. Перемычку под прошиваемое отверстие выполняли на глубине 18 мм от торца ступицы. При этом толйщна ступицы составляла 10 мм, толщина перемычки 7 мм, диаметр верхней части ступицы 210 мм, а высота всей поковки 110 мм. После этого во втором ручье верхним высадочным штампом производили высадку верхней части поковки. При этом получили поковку с утолщением (буртом) в верхней части - диаметр верхней части ступицы получили равным 220 мм, а высота поковки составила 102 мм. Затем поковка передавалась па обрезной пресс 630 Т.О. и центрировалась

на плите совмещенного штампа. В начале рабочего хода пресса прошивали отверстие диаметром 160 мм. При дальнейщем перемещении конического пуансона производили раздачу ступичной части до диаметра в верхней части ступицы, равного 230 мм, высота составила 100 мм. В конце рабочего хода пресса обрезали облой. Полученная поковка соответствовала асем параметрам, предъявляемым к данной поковке.

Приведенный количественный интервал соотношения размеров расположения перемычки под прошиваемое отверстие от торца ступицы обусловлен данными, полученными в процессе проведения опытной -штамповки с ступицы дизеля Д70. Высота поковки составляла 100 мм, толщина ступицы 10 мм, диаметр прошиваемых отверстий 170 мм.

Данные приведены в таблице.

0 Глубина расположения неремычки

1,7 толщины ступицы -- 17 мм

5 1,8 толщины ступицы 18мм

1,9 толщины ступицы

и; мм

2,{) толщины стуиицы 0 20 мм

2.1 толщины ступицы 2; мм

Характеристика поковок

Не оформлена наружная поверхиость верхкего бурта. Наружный диаметр бурта 225 , мм. Дета.пь негодная Получена качественная деталь. Наружный диаметр бурта 230 мм

Получена качественная деталь. Наружный диаметр бурта 230 мм

Получена качественная деталь. Наружный диаметр бурта 230 мм

Потеря устойчивости, образование зажима. Деталь негодная

Установлено, что при высадке торцовой части поковки с расположение.м перемычки на глубине, меньше чем 1,8 толщины ступичной части от торца промежуточной поковки, получаются поковки с недооформленным верхним буртом. При увеличении глубины расположения перемычки больше, чем две толщины ступичной части, происходит потеря пластической устойчивости торцовой части поковки, что приводит к образованию зажимов. Поэто.му интервал 1,8-2 соотношения размеров расположения пере.мычки под прошиваемое отверстие является оптимальным, так как обеспечивает получение поковки за один нагрев с минимальным расходом металла, наименьшими трудозатратами и энергозатратами.

50

Формула изобретения

Способ изготовления кольцевых поковок, преимущественно типа двубуртных ступиц, заключающийся в предварительном получении полой поковки с перемычкой, буртом и облоем у другого торца, приложении усилия раздачи к торцу ступицы, прошивке перемычки и последующей обрезке облоя, отличающийся тем, что, с целью расширения

технологических возможностей и снижения расхода металла, перемычку на поковке образуют на расстоянии от торца ступицы, равном 1,8...2,0 от толщины поковки в зоне

ступицы, затем производят высадку второго бурта поковки, после чего осуществляют прошивку перемычки и обрезку облоя одновременно с раздачей ступицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| Способ изготовления поковок | 1979 |

|

SU804158A1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| Способ изготовления кольцевых поковок | 1991 |

|

SU1780913A1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Устройство для обрезки облоя и прошивки перемычки штампованных поковок | 1981 |

|

SU1026914A1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления двубуртных поковок. Цель изобретения - расширение технологических возможностей и снижение расхода металла. Предварительную поковку образуют с перемычкой, отстояш.ей от торца ступицы на расстоянии, равном 1,8...2,0 толщины паковки. Второй бурт поковки формируют при раздаче торца ступицы. Прошивают перемычку и удаляют облой поковки. При этом получают поковку за один нагрев с минимальным расходом металла. 3 ил., 1 табл.

(pu if. 1

2

сриг2

фиг.З

| Способ изготовления поковок | 1979 |

|

SU804158A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-13—Подача