Изобретение относится к станкостроению.

Целью изобретения является повышение несущей способности передачи.

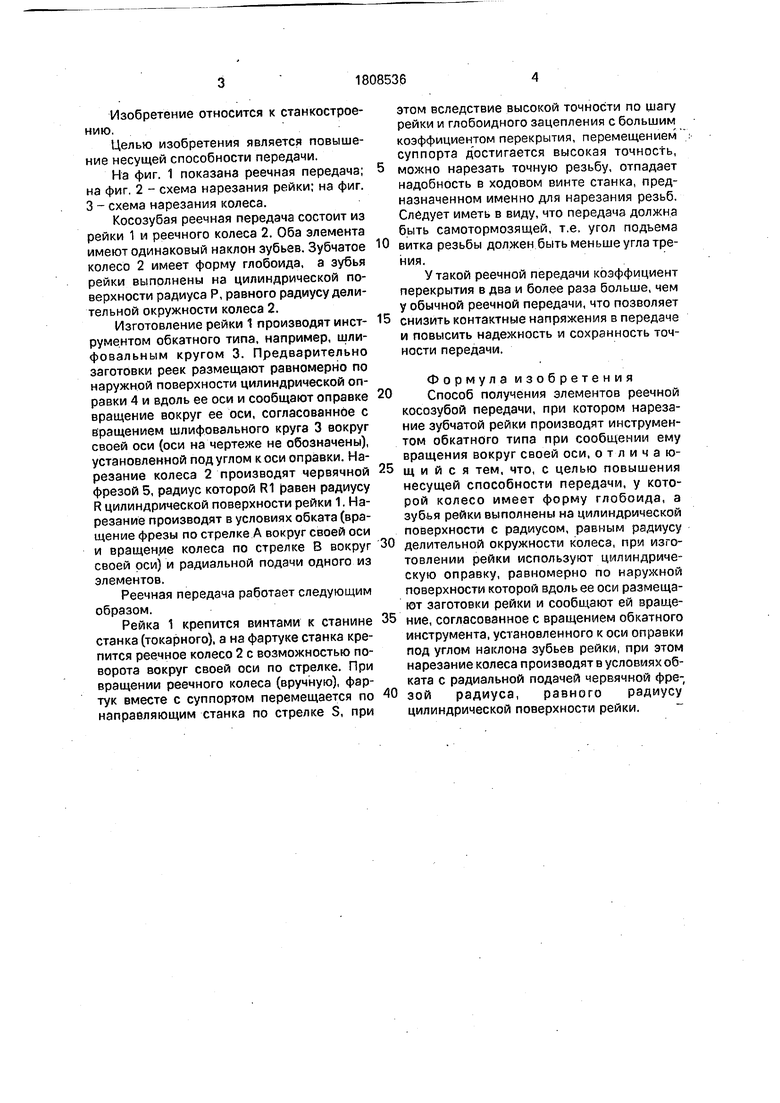

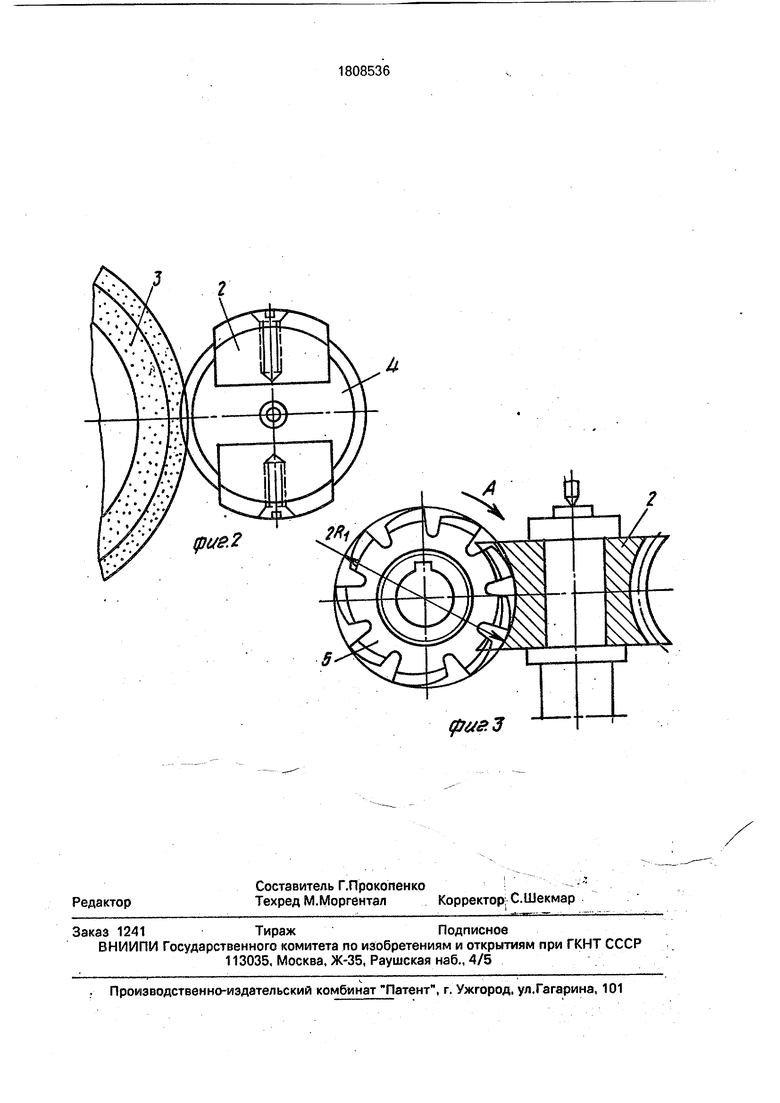

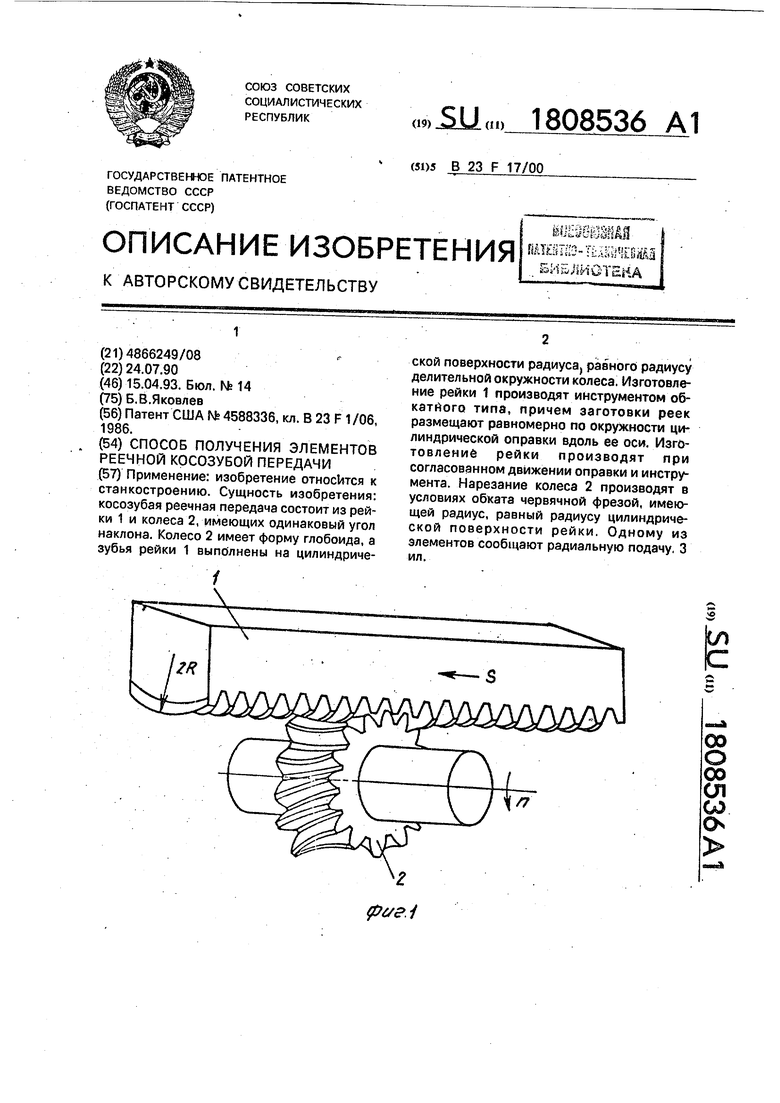

На фиг. 1 показана реечная передача; на фиг. 2 - схема нарезания рейки; на фиг. 3 - схема нарезания колеса.

Косозубая реечная передача состоит из рейки 1 и реечного колеса 2. Оба элемента имеют одинаковый наклон зубьев. Зубчатое колесо 2 имеет форму глобоида, а зубья рейки выполнены на цилиндрической поверхности радиуса Р, равного радиусу делительной окружности колеса 2.

Изготовление рейки 1 производят инструментом обкатного типа, например, шлифовальным кругом 3. Предварительно заготовки реек размещают равномерно по наружной поверхности цилиндрической оправки 4 и вдоль ее оси и сообщают оправке вращение вокруг ее оси, согласованное с вращением шлифовального круга 3 вокруг своей оси (оси на чертеже не обозначены), установленной под углом коси оправки. Нарезание колеса 2 производят червячной фрезой 5, радиус которой R1 равен радиусу R цилиндрической поверхности рейки 1, Нарезание производят в условиях обката (вращение фрезы по стрелке А вокруг своей оси и вращение колеса по стрелке В вокруг своей оси) и радиальной подачи одного из элементов.

Реечная передача работает следующим образом.

Рейка 1 крепится винтами к станине станка (токарного), а на фартуке станка крепится реечное колесо 2 с возможностью поворота вокруг своей оси по стрелке. При вращении реечного колеса (вручную), фартук вместе с суппортом перемещается по направляющим станка по стрелке S, при

этом вследствие высокой точности по шагу рейки и глобоидного зацепления с большим коэффициентом перекрытия, перемещением суппорта достигается высокая точнос1ъ,

можно нарезать точную резьбу, отпадает надобность в ходовом винте станка, предназначенном именно для нарезания резьб. Следует иметь в виду, что передача должна быть самотормозящей, т.е. угол подъема

витка резьбы должен быть меньше угла трения.

У такой реечной передачи коэффициент перекрытия в два и более раза больше, чем у обычной реечной передачи, что позволяет

снизить контактные напряжения в передаче и повысить надежность и сохранность точности передачи.

Формула изобретения

Способ получения элементов реечной косозубой передачи, при котором нарезание зубчатой рейки производят инструментом обкатного типа при сообщении ему вращения вокруг своей оси, отличающ и и с я тем, что, с целью повышения несущей способности передачи, у которой колесо имеет форму глобоида, а зубья рейки выполнены на цилиндрической поверхности с радиусом, равным радиусу

делительной окружности колеса, при изготовлении рейки используют цилиндрическую оправку, равномерно по наружной поверхности которой вдоль ее оси размещают заготовки рейки и сообщают ей вращение, согласованное с вращением обкатного инструмента, установленного к оси оправки под углом наклона зубьев рейки, при этом нарезание колеса производят в условиях обката с радиальной подачей червячной фрезой радиуса, равного радиусу цилиндрической поверхности рейки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ДЛЯ РОТОРНОГО ДВИГАТЕЛЯ | 2017 |

|

RU2684141C2 |

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС МЕТОДОМ ОБКАТА | 2010 |

|

RU2447974C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Зубофрезерный станок | 1985 |

|

SU1255316A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| Способ обработки зубчатых колес | 1987 |

|

SU1611609A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

Применение: изобретение относится к станкостроению. Сущность изобретения: косозубая реечная передача состоит из рейки 1 и колеса 2, имеющих одинаковый угол наклона. Колесо 2 имеет форму глобоида, а зубья рейки 1 выполнены на цилиндрической поверхности радиуса, равного радиусу делительной окружности колеса. Изготовление рейки 1 производят инструментом обкатного типа, причем заготовки реек размещают равномерно по окружности цилиндрической оправки вдоль ее оси. Изготовление рейки производят при согласованном движении оправки и инструмента. Нарезание колеса 2 производят в условиях обката червячной фрезой, имеющей радиус, равный радиусу цилиндрической поверхности рейки. Одному из элементов сообщают радиальную подачу, 3 ил.

| Патент США № 4588336, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-15—Публикация

1990-07-24—Подача