Изобретение относится к станкостроению и может быть использовано в гибком автоматизированном производстве.

Целью изобретения является упрощение процесса переналадки при обработке различных типоразмеров изделий за счет сокращения элементов вспомогательного оборудования.

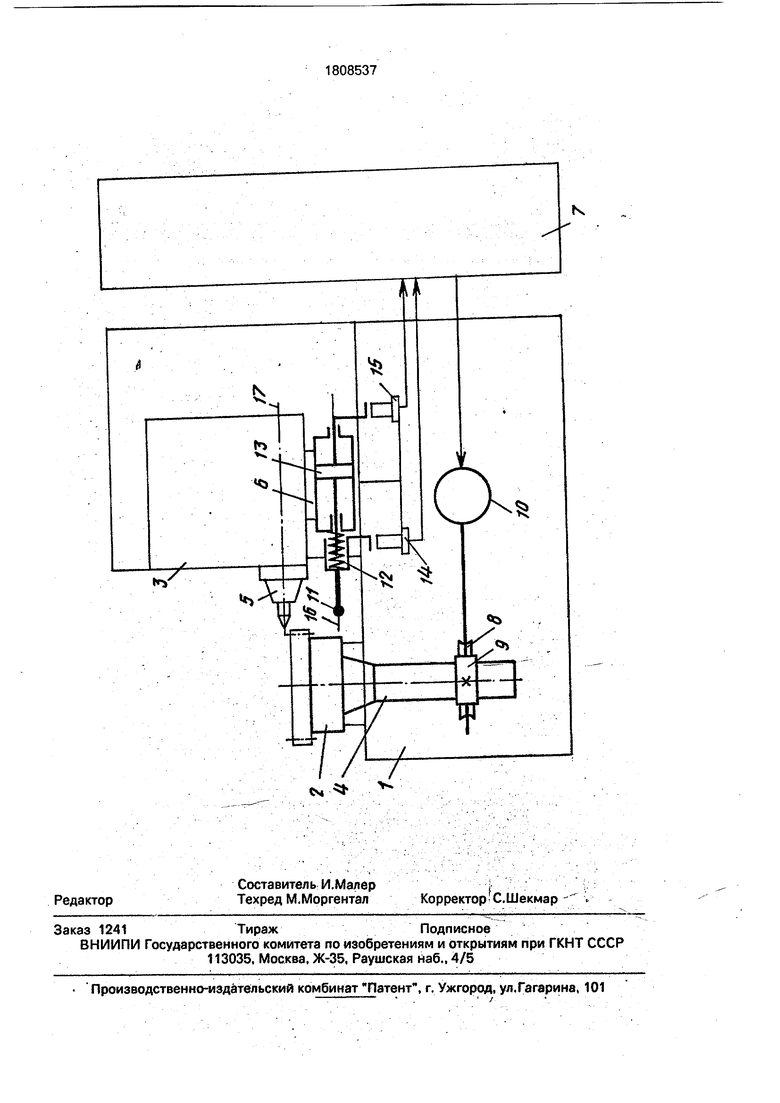

На чертеже изображен станок для закрепления торцов зубьев зубчатых колес в плоскости, проходящей через оси шпинделя изделия и инструментального шпинделя.

Станок для закругления торцов зубьев зубчатых колес, на станине 1 которого размещен шпиндель изделия 2 со средствами закрепления обрабатываемого изделия и суппорт 3.

Суппорт 3 имеет возможность движения вдоль оси 4 шпинделя изделия 2. Шпиндель изделия 2 и инструментальный шпиндель 5, установленный на суппорте 3, смонтированы с возможностью .вращения

Станок содержит механизм ориентации 6 и средства ЧПУ, обеспечивающие управление согласованными перемещениями рабочих органов. Шпиндель изделия 2 связан с устройством управления 7 через червячную передачу 8,9 и электродвигатель 10. Механизм ориентации 6 содержит фиксатор 11, взаимодействующий с пружиной 12, гидроцилиндр 13, осуществляющий подвод фиксатора 11 к обрабатываемому изделию и связанные с устройством управления 7 датчики контроля 14, 15, один из которых, датчик контроля 15, предназначен для получения информации о первоначальном положении фиксатора 11 после срабатывания средств закрепления изделия и окончания подвода фиксатора 11 гидроцилиндром 13 к обрабатываемому изделию, а второй датчик, датчик контроля 14, - о достижении фиксатором 11 заданного положения - попадания фиксатора 11 во впадину зуба обрабатываемого изделия. Механизм

ел

с

00

о

00

ел W XI

ориентации 6 установлен на суппорте 3 под инструментальным шпинделем 5, при этом ось 16 фиксатора 11 механизма ориентации 6 расположена в одной плоскости с осями 4, 17 шпинделя изделия 2 и инструментального шпинделя 5.

При ориентации обрабатываемого изделия станок работает следующим образом.

Обрабатываемое изделие устанавливают на шпиндель изделия 2 и закрепляют средствами закрепления обрабатываемого изделия.

После срабатывания средств закрепления обрабатываемого изделия фиксатор 11 с помощью гидроцилиндра 13 подводят до контакта с зубчатым венцом обрабатываемого изделия. Сигнал об окончании подвода фиксатора 11 поступает от датчика контроля 15 на устройство управления 7. После поступления сигнала от датчика контроля 15 устройство управления 7 дает команду на включение вращения электродвигателя 10, который сообщает вращение шпинделю изделия 2 через червячную передачу 9, 8. При вращении шпинделя изделия 2 подпружиненный фиксатор 11 взаимодействует с зубчатым венцом обрабатываемого изделия. В случае попадания фиксатора 11 под действием пружины 12 во впадину зуба на зубчатом венце обрабатываемого изделия датчик контроля 14 дает сигнал управляющему устройству 7. После поступления сигнала от датчика контроля 14.управляющее устройство 7 дает команду на выключение вращения электродвигателя 10. Электродвигатель 10 останавливает вращение шпинделя изделия 2. После остановки вращения шпинделя изделия 2 гидроцилиндр 13 отводит фиксатор 11 от обрабатываемого изделия. Ориентация закончена. Суппорт 3, перемещаясь вниз, подводит инструментальный Шпиндель 5 с инструментом к изделию, инструмент попадает во впадину зуба, и обработка начинается.

Ф о р м у л а и з о б р е т е н и я

Станок для закругления торцов зубьев зубчатых колес, на станине которого размещены шпиндель изделия со средствами закрепления обрабатываемого изделия и

суппорт, несущий инструментальный шпиндель, станок содержит механизм ориентации с фиксатором и средства ЧПУ, обеспечивающие управление согласованными перемещениями рабочих органов, о тличающийс ятем, что, с целью упрощения процесса переналадки при обработке различных типоразмеров изделий за счет со- . кращения элементов вспомогательного оборудования, механизм ориентации содержит

гидроцилиндр и датчики контроля, один из которых предназначен для получения информации о первоначальном положении фиксатора после срабатывания средств закрепления изделия, а другой датчик предназначен для получения информации о достижении фиксатором заданного положения, при этом механизм ориентации установлен на суппорте под инструментальным шпинделем, а ось фиксатора расположена в

одной плоскости с осями шпинделя изделия и инструментального шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный многошпиндельный станок | 1990 |

|

SU1722701A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Зубодолбежный станок | 1986 |

|

SU1518092A1 |

| Зубофрезерный станок | 1979 |

|

SU961875A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Станок для нарезания зубчатых колес | 1987 |

|

SU1563871A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2010 |

|

RU2454303C2 |

| Полуавтомат для обработки зубчатых колес | 1983 |

|

SU1364414A1 |

| Станок для снятия фасок с торцов зубьев зубчатого колеса | 1976 |

|

SU604638A1 |

Использование: станкостроение, в гибком автоматизированном производстве. Сущность изобретения заключается в том, что в станке для закрепления торцов зубьев оси фиксатора и инструментального шпинделя проходят через середину впадины зуба независимо от изменения типоразмера изделия. Механизм ориентации содержит датчики контроля, один из которых предназначен для получения информации о первоначальном положении фиксатора после срабатывания средств закрепления изделия, а второй датчик - о достижении фиксатором заданного положения/.е. попадания фиксатора во впадину срабатываемо- го зуба. 1 ил.

| Руководство по эксплуатации, полуавтомат зубозакругляющий с ЧПУ, мод | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Б.Хмельницкого, 1985, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1993-04-15—Публикация

1990-08-07—Подача