Изобретение относится к устройствам для сварки и наплавки с использованием порошковых материалов, в частности к средствам плазменной наплавки деталей с колебаниями сварочного инструмента.

Целью изобретения является расширение технологических возможностей путем увеличения текучести порошковых материалов.

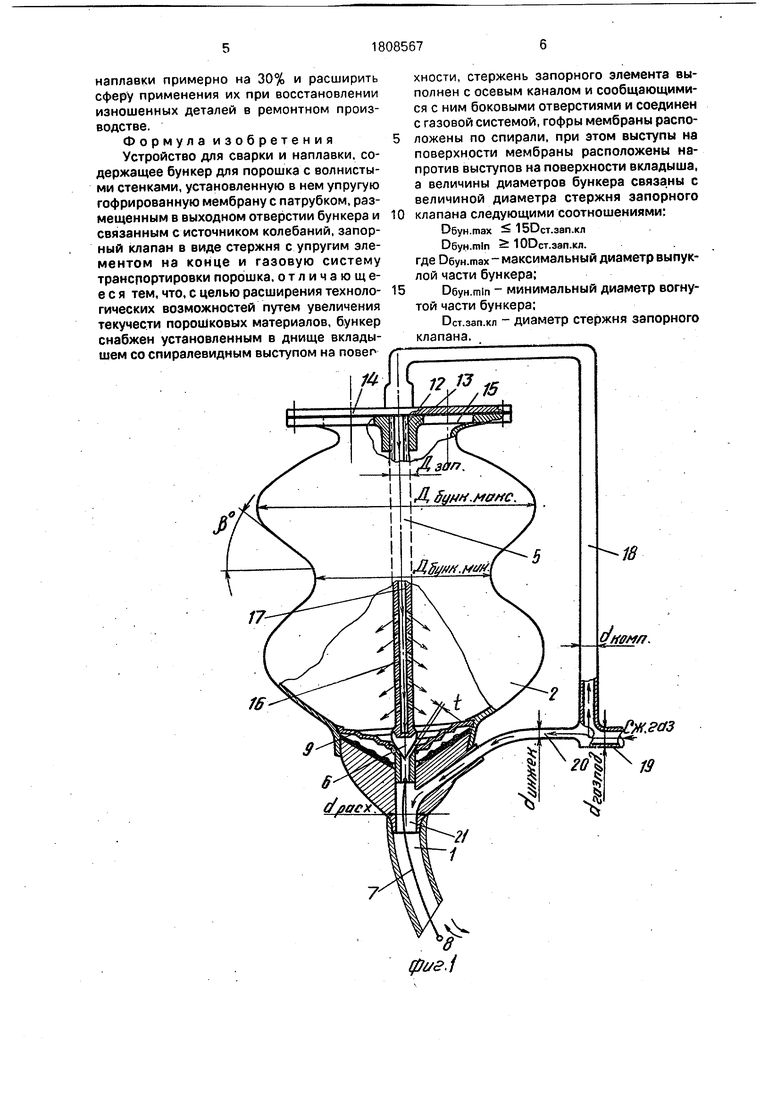

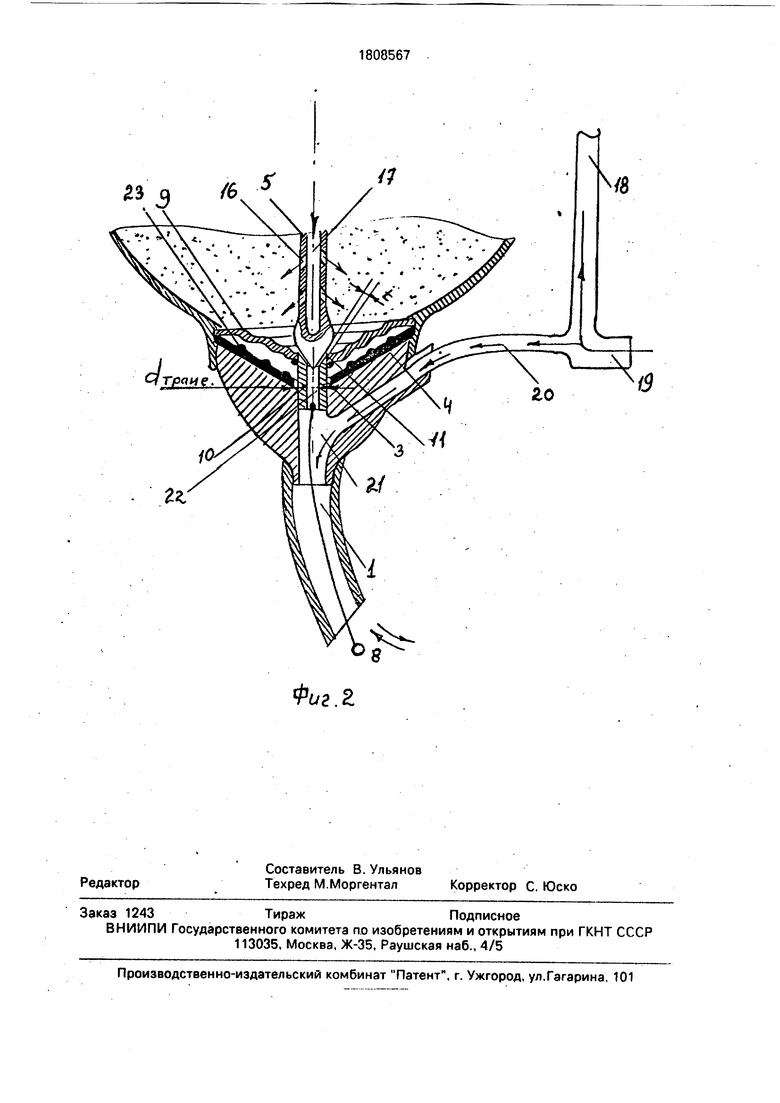

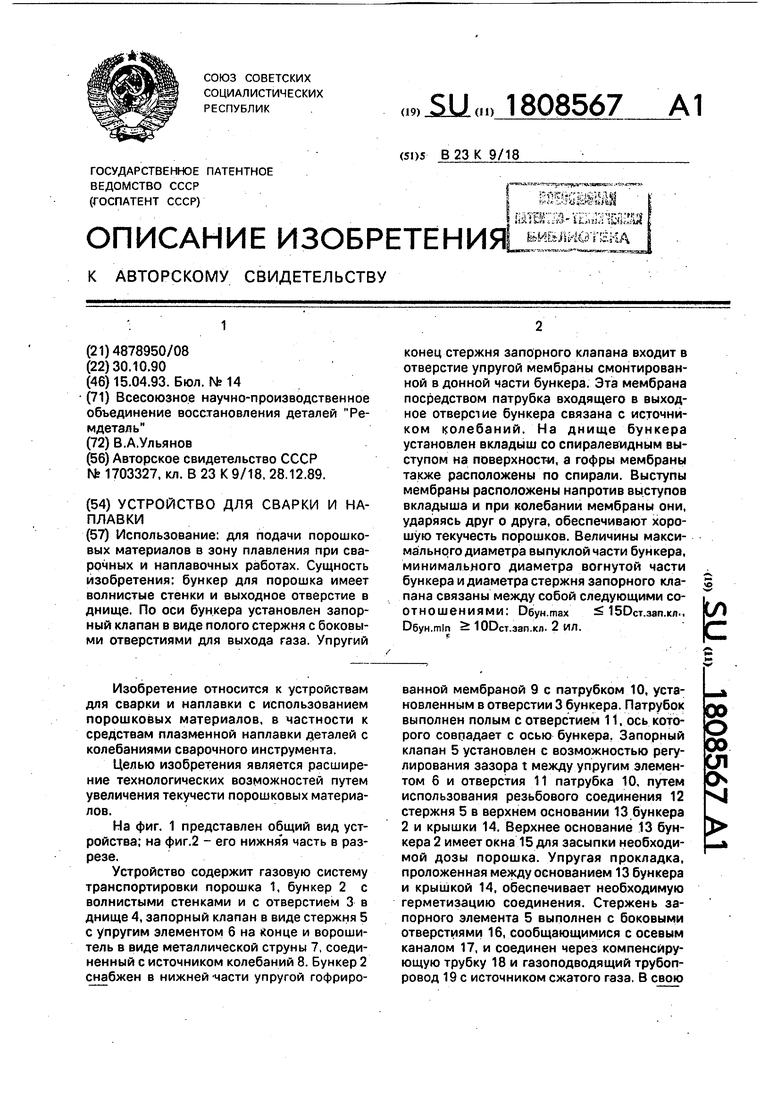

На фиг. 1 представлен общий вид устройства; на фиг.2 - его нижня я часть в разрезе.

Устройство содержит газовую систему транспортировки порошка 1, бункер 2 с волнистыми стенками и с отверстием 3 в днище 4, запорный клапан в виде стержня 5 с упругим элементом 6 на конце и ворошитель в виде металлической струны 7, соединенный с источником колебаний 8. Бункер 2 снабжен в нижней -части упругой гофрированной мембраной 9 с патрубком 10, установленным в отверстии 3 бункера. Патрубок выполнен полым с отверстием 11. ось которого совпадает с осью бункера. Запорный клапан 5 установлен с возможностью регулирования зазора t между упругим элементом б и отверстия 11 патрубка 10, путем использования резьбового соединения 12 стержня 5 в верхнем основании 13 бункера 2 и крышки 14. Верхнее основание 13 бункера 2 имеет окна 15 для засыпки необходимой дозы порошка. Упругая прокладка, проложенная между основанием 13 бункера и крышкой 14, обеспечивает необходимую герметизацию соединения. Стержень запорного элемента 5 выполнен с боковыми отверстиями 16, сообщающимися с осевым каналом 17, и соединен через компенсирующую трубку 18 и газоподводящий трубопровод 19с источником сжатого газа. В свою

очередь газоподводящий трубопровод 19 соединен с инжекционным каналом 20, сочлененным с расходным каналом 21. В расходный канал 21 порошковый материал поступает через транспортный канал 22 патрубка 10. Бункер 2 снабжен установленным в-днище 4 вкладышем 23 со спиралевидными выступами на поверхности. Причем гофры упругой мембраны 9, также расположенные по спирали, своими выступами расположены напротив выступов на поверхности вкладыша 23 для осуществления эффекта импульсного встряхивания. Величины диаметров бункера 2 связаны с величинами диаметра стержня 5 запорного клапана следующими соотношениями:

Обун.тах 150ст.зап.кл.

Обун. Ј ЮОст.зап.кл. где Обун.тах-максимальный диаметр выпуклой части бункера;

Обун.т1п - минимальный диаметр вогнутой части бункера;

Ост.зап.кл. - диаметр стержня запорного клапана. .

Устройство работает следующим образом.

Вставляют запорный стержень 5 так, чтобы его концевой упругий элемент б перекрывал отверстие 11 патрубка 10. Через окна 15 верхнего основания 13 бункера 2 его заполняют на 4/5 полезного объема. Если наблюдается просыпание порошка через отверстие 11, то поворотом стержня .5 вокруг своей оси в резьбовом соединении 12, ликвидируется паразитный зазор. Через резиновую прокладку устанавливают крышку 15 на основание 13 и закрепляют с помощью винтов. Сжатый газ от источника подается в газоподводящий трубопровод 19, где он разветвляется последующим направлениям; через инжекционный канал 20, расходный канал 21 и далее в газовую систему транспортировки порошка; через трубку 18 в осевой канал 17 стержня 5 и далее через наклонные боковые отверстия 16 в бункер 2 с порошком, а при перемещении патрубка 10 вниз под действием колебания сварочного инструмента 8 сжатый газ с частицами порошка попадает в транспортный канал 22 патрубка 10, затем в расходный канал 21.

Конгломераты уменьшающие текучесть образуются из высокодисперсных частиц порошка, разрыхляются под действием сжатого газа, поступающего из боковых наклонных отверстий 16 стержня 5 и эффекта встречного соударения (встряхивания) выступов на поверхности мембраны 9 с выступами поверхности вкладыша 23, расположенных напротив друг друга. Обретая в связи с этим обоюдным параллельным воздействием большую подвижность, доза порошкового материала под действием сжатого газа и подсасывающего эффекта в расходном канале 21, закручиваясь по спиралевидным гофрам мембраны 9, как по направляющим, через отверстие 11 попадает в транспортирующий канал 21. Основная часть сжатого газа, идущая через инжекци0 онный канал 20; подхватывает порошковые частицы и через систему транспортировки порошка 1 подает его в зону горения дуги сварочного инструмента. Точность дозировки определяется соотношением диаметров

5 инжекционного канала сЬнж., транспортного канала сКранс. и компенсирующего канала Ькомл. Для нормальной работы устройства для сварки и наплавки рекомендуется выбирать диаметр инжекционного

0 канала С1цнжек Стране., 0 инжек Йкомп., а

максимальный и минимальный диаметры бункера с волнистыми стенками должны удовлетворять соотношению

Обун.тах 150ст.зап.кл. 5Обун. ЮОст.зап.кл

Как показали лабораторные испытания при размерах стране 2 мм, йинжек. 3 мм, компенсирующего Ькомп. 4 мм для порошковых материалов с грануляцией до 800 мкм

0 обеспечивается необходимая для практики точность дозирования порошка, а закрутка размазанной дозы порошка газом по спирали исключает возможную пульсацию струи, забивание канала частицами крупной грану5 ляции или инородными включениями, что исключает нарушение стабильности и равномерности подачи порошка в зону горения дуги сварочно-наплавочного инструмента. Как показали лабораторные испытания

0 при соотношении Обунк. ЮОст.зап.кл наблюдается неравномерность процесса разрыхления порошка, наиболее интенсивная в области сужения бункера и недостаточная в области его расширения, что ведет к умень5

шению текучести порошка, к снижению полезного объема примерно на 30%, бункера с волнистыми стенками, При соотношении Обун.тах 15ОСТ.эап.кя наблюдается образование застойных зон при использовании по0 рошков высокой дисперсности, что требует увеличения давления сжатого газа для их разрушения, увеличения частоты колебания сварочного инструмента, что не всегда технически просто выполнить, к увеличению

5 диаметров боковых отверстий запорного стержня и т.д.

Устройство для сварки и наплавки позволяет увеличить текучесть широко используемых порошковых материалов для

наплавки примерно на 30% и расширить сферу применения их при восстановлении изношенных деталей в ремонтном производстве.

Формула изобретения Устройство для сварки и наплавки, содержащее бункер для порошка с волнистыми стенками, установленную в нем упругую гофрированную мембрану с патрубком, размещенным в выходном отверстии бункера и связанным с источником колебаний, запорный клапан в виде стержня с упругим элементом на конце и газовую систему транспортировки порошка, отличающееся тем, что, с целью расширения технологических возможностей путем увеличения текучести порошковых материалов, бункер снабжен установленным в днище вкладышем со спиралевидным выступом на повег

хности, стержень запорного элемента выполнен с осевым каналом и сообщающимися с ним боковыми отверстиями и соединен с газовой системой, гофры мембраны расположены по спирали, при этом выступы на поверхности мембраны расположены напротив выступов на поверхности вкладыша, а величины диаметров бункера связаны с величиной диаметра стержня запорного

клапана следующими соотношениями:

Обун.тах 15Ост.зап.кл Обун.т1п 10Ост.зап.кл.

где Обун.тах - максимальный диаметр выпуклой части бункера;

Обун.т1п - минимальный диаметр вогнутой части бункера;

Ост.зап.кл - диаметр стержня запорного клапана.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки и наплавки | 1989 |

|

SU1703327A1 |

| Устройство для сварки и наплавки | 1990 |

|

SU1780957A1 |

| Устройство для сварки и наплавки | 1990 |

|

SU1738534A1 |

| Устройство для сварки и наплавки | 1991 |

|

SU1821308A1 |

| Устройство для сварки и наплавки | 1989 |

|

SU1666281A1 |

| ДОЗАТОР ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2463563C1 |

| Устройство для сварки и наплавки | 1990 |

|

SU1796377A1 |

| Устройство для пневматической подачи порошкообразного материала | 1990 |

|

SU1744013A1 |

| Устройство для сварки и наплавки | 1990 |

|

SU1815066A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕКУЧЕСТИ ОГНЕТУШАЩИХ ПОРОШКОВЫХ СОСТАВОВ | 2017 |

|

RU2712958C2 |

Использование: для подачи порошковых материалов в зону плавления при сварочных и наплавочных работах. Сущность изобретения: бункер для порошка имеет волнистые стенки и выходное отверстие в днище. По оси бункера установлен запорный клапан в виде полого стержня с боковыми отверстиями для выхода газа. Упругий конец стержня запорного клапана входит в отверстие упругой мембраны смонтированной в донной части бункера. Эта мембрана посредством патрубка входящего в выходное отверстие бункера связана с источником колебаний. На днище бункера установлен вкладыш со спиралевидным выступом на поверхности, а гофры мембраны также расположены по спирали. Выступы мембраны расположены напротив выступов вкладыша и при колебании мембраны они, ударяясь друг о друга, обеспечивают хорошую текучесть порошков. Величины максимального диаметра выпуклой части бункера, минимального диаметра вогнутой части бункера и диаметра стержня запорного клапана связаны между собой следующими соОТНОШениЯМИ: Обун.тах 1 бОст.зап.кл., Обун.т1п 5:10Ост.зап.кл. 2 ИЛ. w 6

| Устройство для сварки и наплавки | 1989 |

|

SU1703327A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-15—Публикация

1990-10-30—Подача