Изобретение относится к сварке, в частности к способам сварки металлов непрерывным лазерным излучением с глубоким проплавлением.

Целью изобретения является повышение эффективности сварочного процесса и улучшение качества сварного шва.

Это достигается тем, что при способе сварки непрерывным лазерным излучением, при котором процесс ведут в сварочной камере при остаточном давлении ниже атмосферного, процесс сварки осуществляется при остаточном давлении в сварочной камере, равном 5 рт.ст. В указанном интервале давлений происходит полное подавление плазмы оптического разряда, возникающего при лазерной сварке, что объясняется малой концентрацией молекул газа. При этом полный тепловой коэффициент сварочного процесса может достигать 87%, а качество сварного шва значительно улучшается из-за отсутствия

воздействия радиационных волн. Темпера- тура кипения металлов при давлении остаточных газов в вакуумной сварочной камере мм рт.ст, снижается на 500-1ОООК по сравнению с температурой кипения при ат мосферном давлении. Это приводит к значительному увеличению глубины канала проплавления при лазерной сварке в режиме глубокого проплавления, которое можно оценить по формуле

Н

Аэф РО , гя + а/Уев

пр 2яЯтТКип

In

(1)

00

о

00

ел

00

00

где Нпр - глубина канала проплавления;

Ткип - температура кипения металла;

Ат- коэффициент теплопроводимости металла;

а - коэффициент температуропроводности металла;

гя - радиус сфокусированного лазерного луча;

VCB - скорость сварки; АЭф - эффективный коэффициент полезного действия сварочного процесса.

Из формулы (1) следует, что снижение температуры кипения металла в вакууме мм рт.ст. на 500-1000 К приведет к увеличению глубины проплавления в 1,2- 1,5 раза, так как температуры кипения боль- шинства металлов при атмосферном давлении лежат в интервале 3000-4000 К. Указанный интервал давлений легко достижим с помощью форвакуумной техники и не требует более дорогих высоковакуумных систем, какие применяются при электроннолучевой сварке. Нижний предел давления определяется возможностями форвакуум- ных насосов, которые не позволяют получать разрежение выше 1 103 мм рт.ст. Верхний предел давления выбирался таким образом, чтобы исключить влияние остаточных газов на качество сварного шва и обеспечить максимальную пластичность и вязкость сварных соединений,

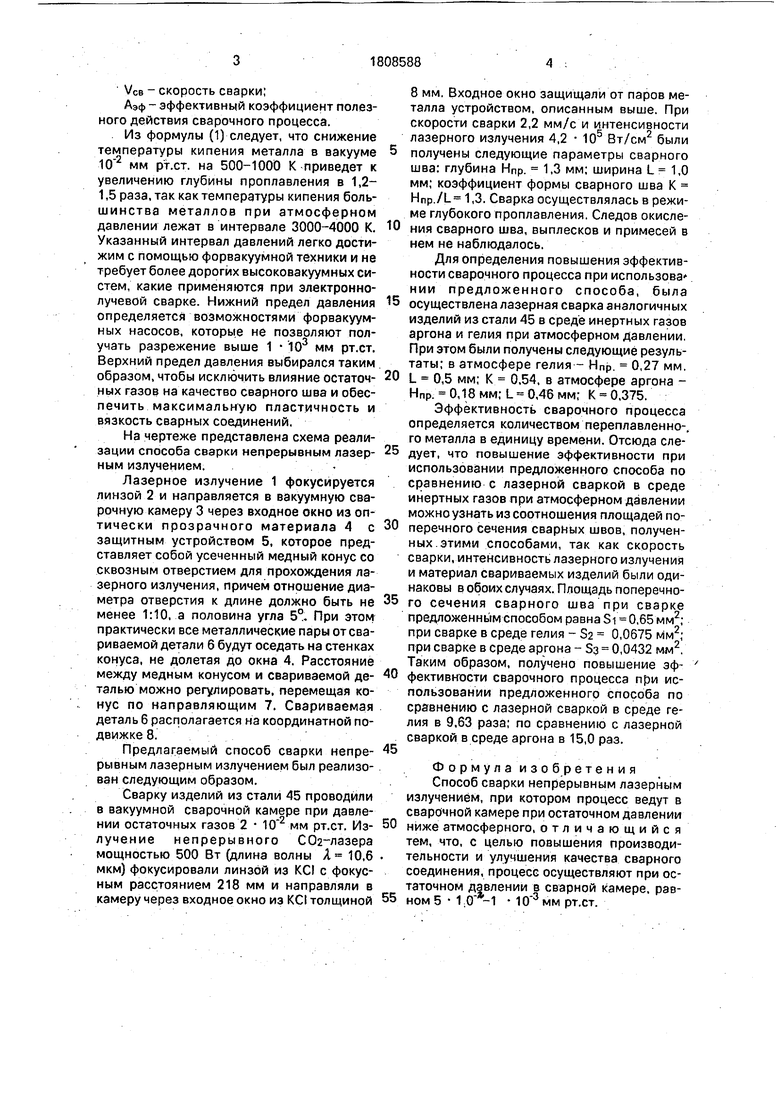

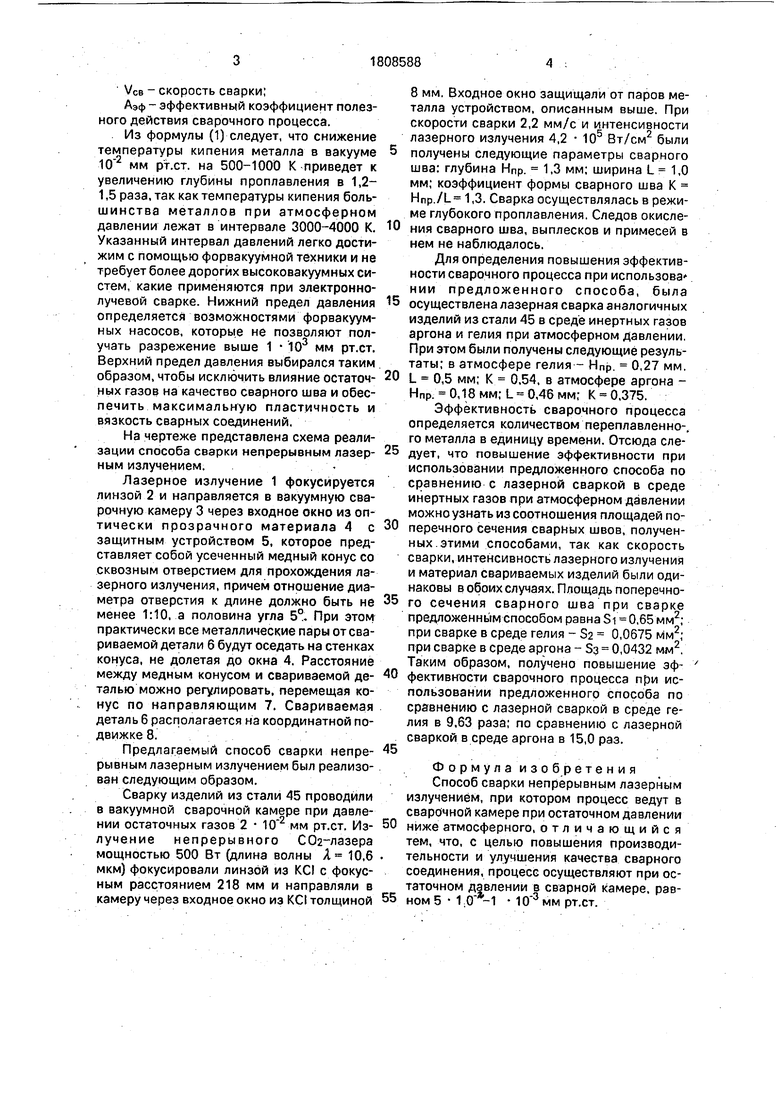

На чертеже представлена схема реализации способа сварки непрерывным лазерным излучением.Лазерное излучение 1 фокусируется линзой 2 и направляется в вакуумную сварочную камеру 3 через входное окно из оптически прозрачного материала 4 с защитным устройством 5, которое представляет собой усеченный медный конус со сквозным отверстием для прохождения лазерного излучения, причем отношение диаметра отверстия к длине должно быть не менее 1:10, а половина угла 5°. При этом практически все металлические пары от свариваемой детали 6 будут оседать на стенках конуса, не долетая до окна 4. Расстояние между медным конусом и свариваемой деталью можно регулировать, перемещая конус по направляющим 7. Свариваемая деталь 6 располагается на координатной подвижке 8.

Предлагаемый способ сварки непрерывным лазерным излучением был реализован следующим образом.

Сварку изделий из стали 45 проводили в вакуумной сварочной камере при давлении остаточных газов 2 10 мм рт.ст. Излучение непрерывного СОа-лазера мощностью 500 Вт (длина волны Я 10,6 мкм) фокусировали линзой из KCI с фокусным расстоянием 218 мм и направляли в камеру через входное окно из KCI толщиной

8 мм. Входное окно защищали от паров металла устройством, описанным выше. При скорости сварки 2,2 мм/с и интенсивности лазерного излучения 4,2 105 Вт/см2 были

получены следующие параметры сварного шва: глубина НПр. 1,3 мм; ширина L 1,0 мм; коэффициент формы сварного шва К - Hnp./L 1,3. Сварка осуществлялась в режиме глубокого проплавления. Следов окисления сварного шва, выплесков и примесей в нем не наблюдалось.

Для определения повышения эффективности сварочного процесса при использова нии предложенного способа, была

осуществлена лазерная сварка аналогичных изделий из стали 45 в среде инертных газов аргона и гелия при атмосферном давлении. При этом были получены следующие результаты; в атмосфере гелия - Нпр. 0,27 мм.

L 0,5 мм; К 0,54, в атмосфере аргона - Нпр. 0,18 мм; L 0,46 мм; К 0,375.

Эффективность сварочного процесса определяется количеством переплавленно-. го металла в единицу времени. Отсюда следует, что повышение эффективности при использовании предложенного способа по сравнению с лазерной сваркой в среде инертных газов при атмосферном давлении можноузнать из соотношения площадей поперечного сечения сварных швов, полученных, этими способами, так как скорость сварки,интенсивность лазерного излучений и материал свариваемых изделий были одинаковы в обоих случаях. Площадь поперечного сечения сварного шва при сварке предложенным способом равна Si 0,65 мм2; при сварке в среде гелия -Sz 0,0675 мм2; при сварке в среде аргона - Зз 0,0432 мм2. Таким образом, получено повышение эффективности сварочного процесса при использовании предложенного способа по сравнению с лазерной сваркой в среде гелия в 9,63 раза; по сравнению с лазерной сваркой в среде аргона в 15,0 раз.

Формула изобретения Способ сварки непрерывным лазерным излучением, при котором процесс ведут в сварочной камере при остаточном давлении

ниже атмосферного, отличающийся тем, что, с целью повышения производительности и улучшения качества сварного соединения, процесс осуществляют при остаточном давлении в сварной камере, равном 5 1;0 -1 рт.ст.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКОСТЕННЫХ ТРУБ | 2012 |

|

RU2533572C2 |

| ГЕРМЕТИЧНЫЙ КОРПУС ВЫСОКОВАКУУМНОГО ПРЕЦИЗИОННОГО ПРИБОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2356126C1 |

| Способ сварки стыковых соединений | 2017 |

|

RU2635680C1 |

| Способ сварки однородных пористых материалов | 2021 |

|

RU2789971C2 |

| Способ лазерной сварки металлов и устройство для осуществления способа | 2019 |

|

RU2732256C1 |

| Способ гибридной лазерно-дуговой сварки | 2017 |

|

RU2640105C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| Способ лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей и устройство для его осуществления | 2019 |

|

RU2715930C1 |

| Способ изготовления труб сваркой | 2017 |

|

RU2637039C1 |

Использование: сварочная технология. Сущность изобретения: при сварке непрерывным лазерным излучением излучение от непрерывного лазера мощностью 0.5-4 кВт направляют в вакуумную сварочную камеру через входное окно из оптически прозрачного материала с защитным устройством и сварку проводят пр и давлении остаточных газов в вакуумной камере 5 10 мм рт.ст. 1 ил. -3

| J.Arata, N.Abe, I.Oda | |||

| Fundamental phenomena in laser welding // Gas Flow and Chemical Lasers | |||

| Proc, 5-th GCL Oxford, 20-24, August, 1984, p.61-66 | |||

| Symp. |

Авторы

Даты

1993-04-15—Публикация

1990-10-15—Подача