Изобретение относится кмашинострое- нию и может быть использовано для перера- ботки и дозирования волокнонаполненных реёктопластов.

Цель изобретения - повышение надежности работы пластикаторэ и точности дозирования.

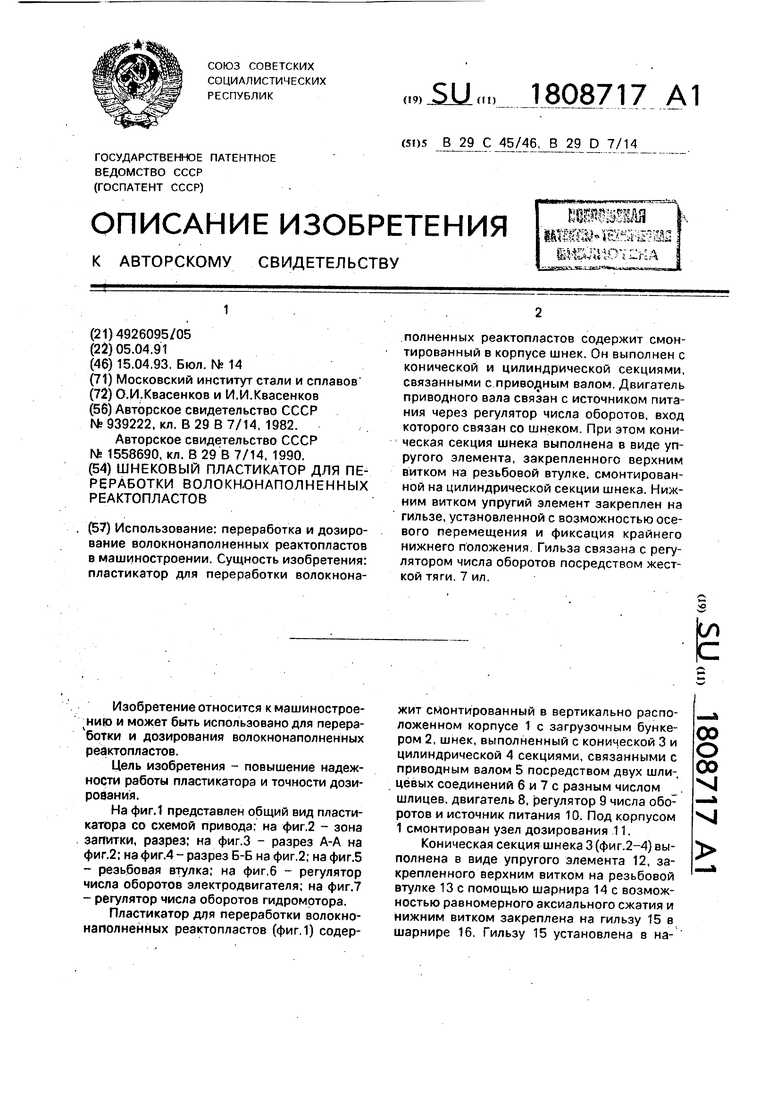

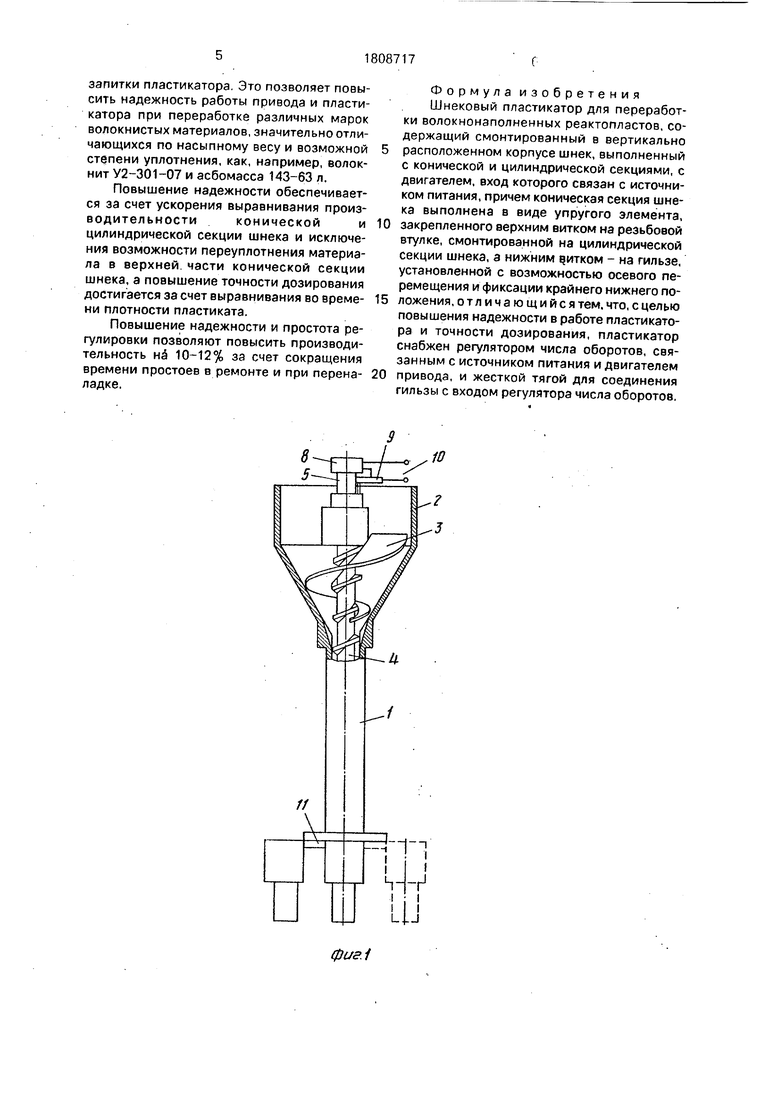

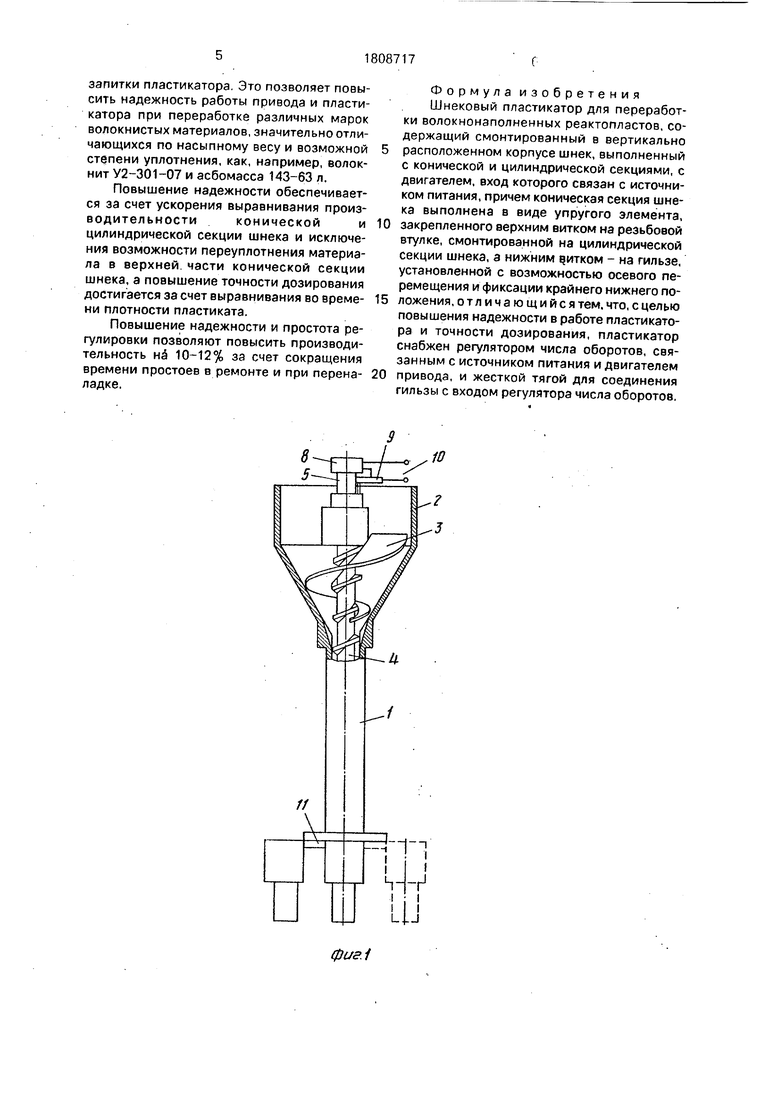

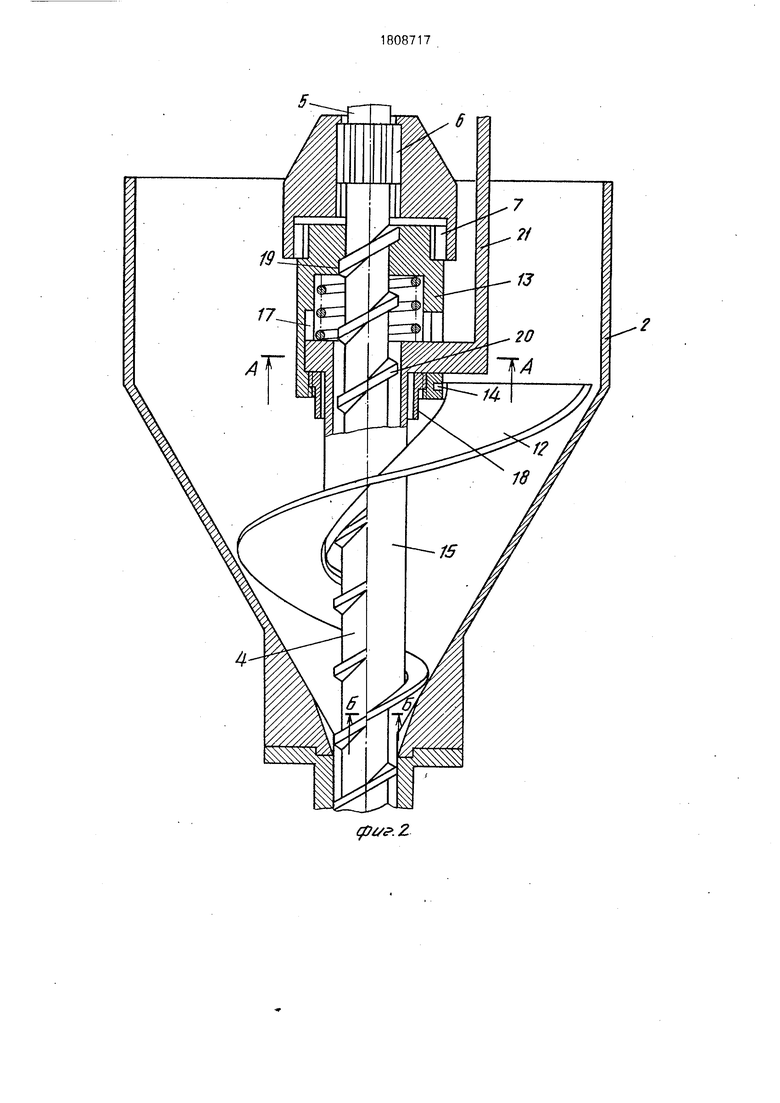

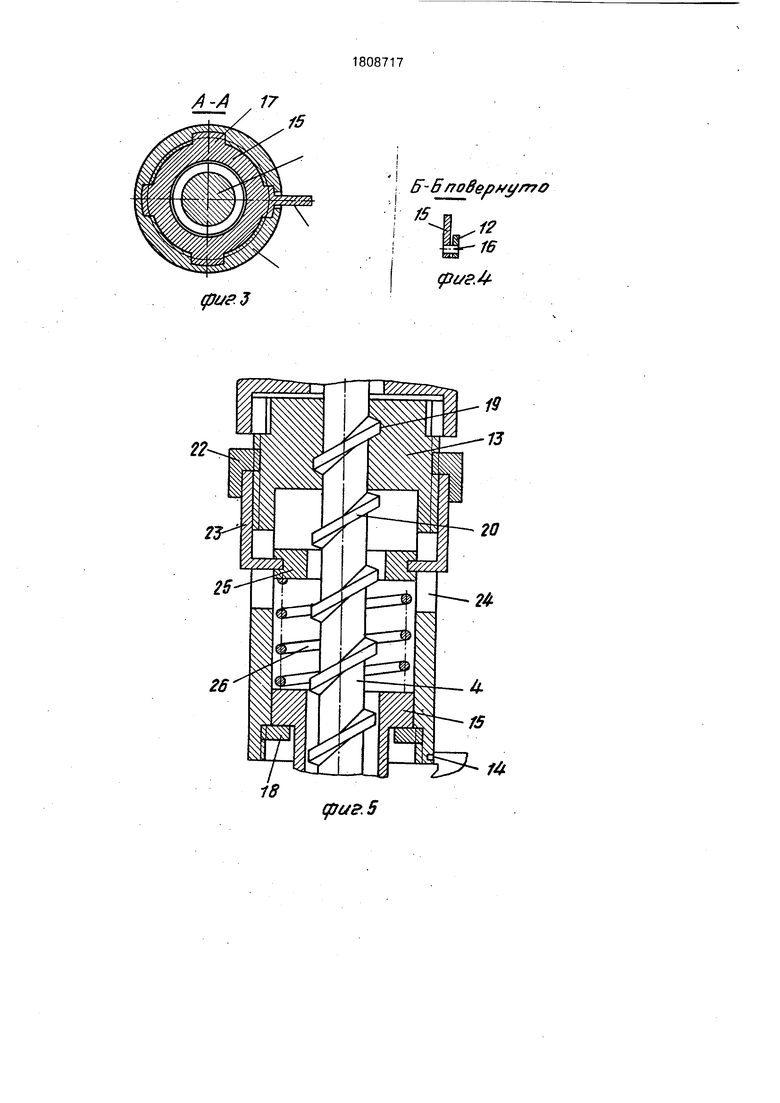

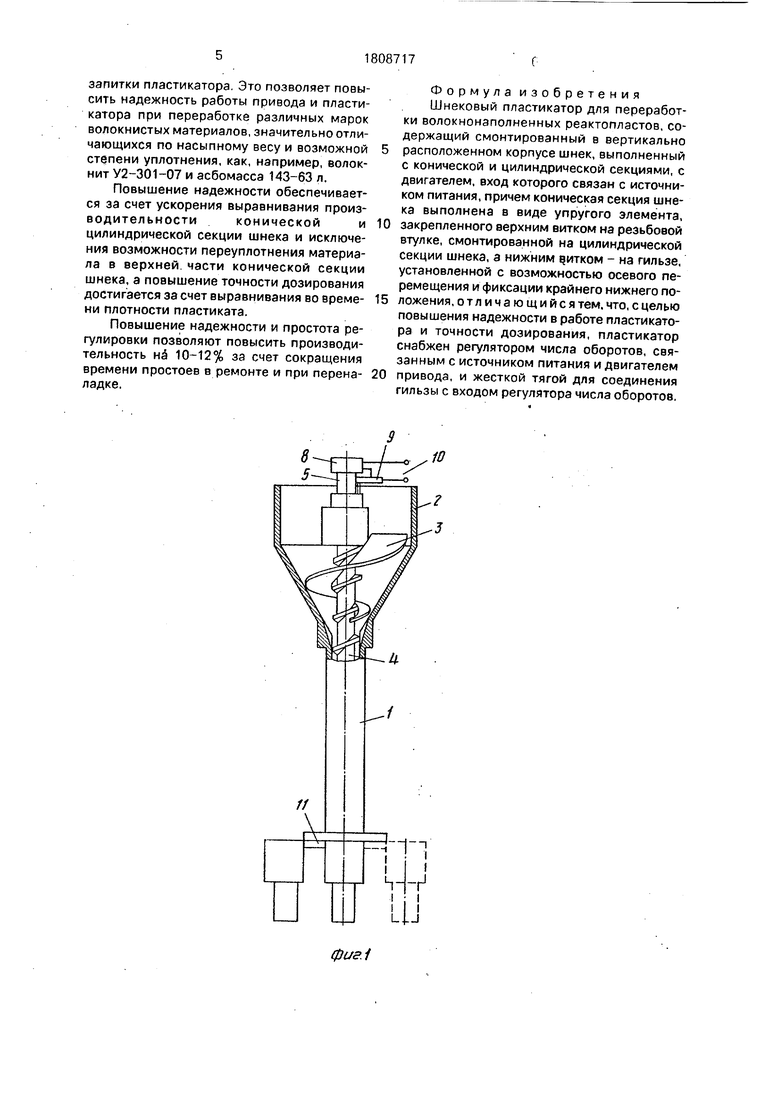

На фиг.1 представлен общий вид пласти- катора со схемой привода; на фиг.2 - зона запитки, разрез; на фиг.З - разрез А-А на фиг.2: на фиг.4 - разрез Б-Б на фиг.2; на фиг.5

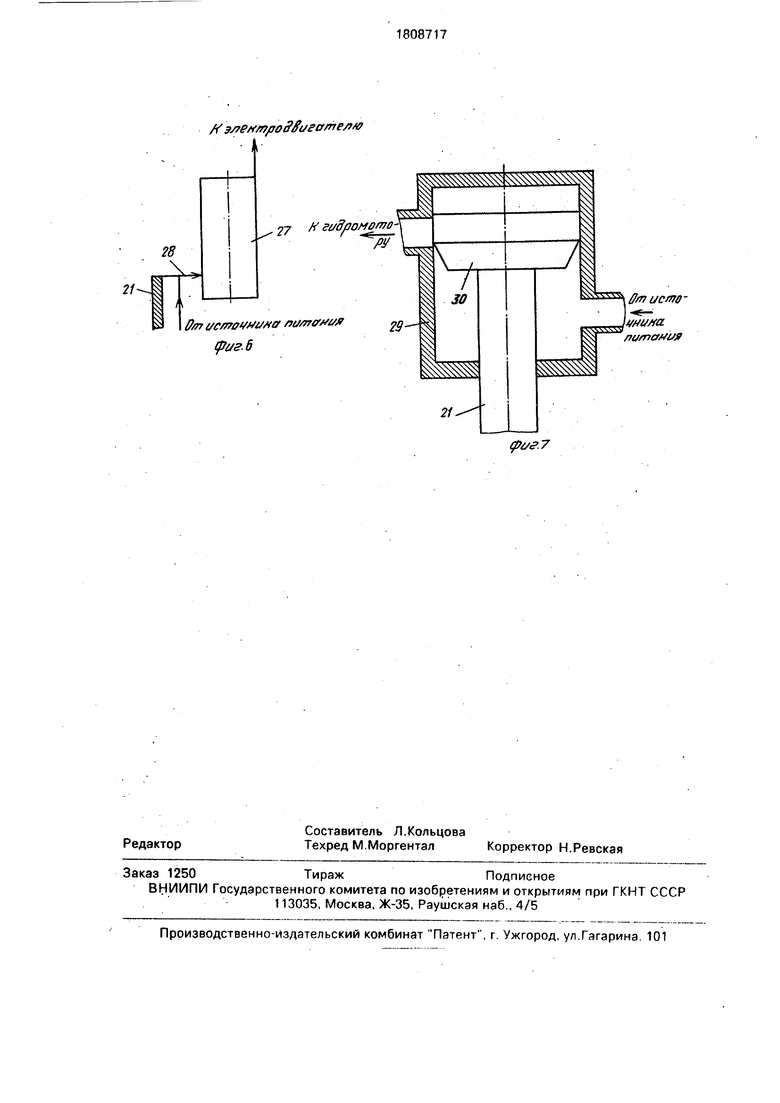

- резьбовая втулка; на фиг.6 - регулятор числа оборотов электродвигателя; на фиг.7

- регулятор числа оборотов гидромртора.

Пластикатор для переработки волокнонаполненных реактопластов (фиг.1) содержит смонтированный в вертикально расположенном корпусе 1 с загрузочным бункером 2, шнек, выполненный с конической 3 и цилиндрической 4 секциями, связанными с приводным валом 5 посредством двух шли-, цёвых соединений 6 и 7 с разным числом . шлицев, двигатель 8, регулятор 9 числа оборотов и источник питания 10. Под корпусом 1 смонтирован узел дозирования .11.

Коническая секция шнека 3 (фиг.2-4) выполнена в виде упругого элемента 12, закрепленного верхним витком на резьбовой втулке 13 с помощью шарнира 14 с возможностью равномерного аксиального сжатия и нижним витком закреплена на гильзу 15 в шарнире 16. Гильзу 15 установлена в на00

о

00

VI

4

правляющих 17, выполненных в резьбовой втулке 13, перемещение гильзы 15 по которым ограничено в нижнем положении гайкой 18.

Резьбовая втулка 13 (фиг.5) установлена а цилиндрической секции 4 шнека с возможностью перемещения по винтовой нарезке 19, профиль которой совпадает с профилем нарезки 20 цилиндрической секции шнека 4, и фиксации с помощью шлице- вых соединений 6 и 7. .

Для связи с регулятором 9 числа оборо- ов гильза 15 снабжена тягой 21.

Для регулирования жесткости упругого элемента 12 (фиг.5) при изменении возможной степени уплотнения перерабатываемого реактопласта в зависимости от вида волокнистого наполнителя, которую осуществляют для изменения пропорциональности регулировки числа оборотов от давления в бункере 2, на резьбовой втулке 13 устанавливают гайку 22, через сухари 23, входящие в окна 24 резьбовой втулки 13, шайбу 25, взаимодействующую с упругим элементом 26, установленным над гильзой 15.

В случае использования в приводе электродвигателя в качестве регулятора 9 числа оборотов (фиг.б) используют реостат 27, движок 28 которого соединен с тягой 21.

В случае использования в приводе гидромотора в качестве регулятора 9 числа оборотов (фиг,7) используют двухходовой регулятор расхода 29, плунжер 30 которого соединен с тягой 21.

Пластикатор работает следующим образом.

Перерабатываемый материал поступает в бункер 2, где захватывается конической секцией 3 шнека, уплотняется и транспортируется его цилиндрической секцией 4, вращаемыми от двигателя 8 через приводной вал 5 м шлицевые соединения 6 и 7. За время транспортировки по корпусу 1 материал разогревается, пластицируется и формируется узлом 11 доэирования в виде доз определенной формы, массы и температуры. Число оборотов двигателя 8 изменяется регулятором 9 путем изменения количества подводимой энергии от источника 10 в зависимости от давления в зоне запитки пласти- катора.

При увеличении количества поданного в бункер 2 материала упругий элемент 12 конической секции 3 шнека сжимается в аксиальном направлении под действием развивающегося в нижней части бункера 2 давления, поворачиваясь в шарнирах 14 и 16 и перемещает гильзу 15 по направляющим 17 внутрь резьбовой втулки 13. При

этом тяга 21 смещает движок 28 реостата 27 или плунжер 30 регулятора 29 расхода, увеличивая количество подводимой к двигателю 8 энергии от источника 10 питания.

Количество оборотов двигателя 8 и шнека возрастает. При этом условия запитки оста ются неизменными, производительность цилиндрической секции 4 шнека возрастает, что обеспечивает ускоренное удаление

материала из зоны эапитки, а производительность конической секции 3 шнека падает за счет увеличения зазора между упругим элементом 12 и стенкой бункера 2, что снижает количество материала, подаваемого в

5 зону запитки, исключая отверждение реактопласта под действием диссопативных тепловыделений или его переуплотнение. Это повышает надежность работы привода пластикатора. .

0 При падении давления в зоне загтитки, то есть при уменьшении количества материала, подаваемого в бункер 2, упругий элемент 12 конической секции 3 шнека под действием собственной упругости разжима5 ется, выдвигая гильзу 15 из втулки 13, тяга 21 смещает движок 28 реостата 27 или плунжер 30 регулятора 29 расхода, уменьшая подачу мощности на двигатель 8. Число оборотов двигателя 8 и шнека падает. При этом

0 падает производительность цилиндрической секции 4 шнека и возрастает производительность конической 3 до .их выравнивания, что стабилизирует условия эапитки пластикатора.

5 Такая схема регулировки числа оборотов двигателя является сбалансированной за счет отсутствия усиления управляющего сигнала регулятора 9 при выполнении первичного сигнала исполнительными органа0 ми привода. Предложенный привод является менее инерционным за счет возбуждения управляющим сигналом одновременно двух встречных корректирующих действий. Это позволяет стабилизировать

5 условия запитки.

Кроме того, регулировка крайнего нижнего положения гильзы 15 гайкой 18 позволяет достичь заданной степени уплотнения материала, что исключает его переуплотне0 ние и отверждение перерабатываемого реактопласта и исключает поломку рабочих органов привода. Это повышает его надежность.

Регулировка перемещением гайки 22

5 через сухари 23 и шайбу 25 предварительной степени сжатия упругого элемента 26 позволяет.изменять жесткость упругого элемента 12 и регулировать количественное изменение управляющего сигнала привода в зависимости от перепада давления в зоне

запитки пластикатора. Это позволяет повысить надежность работы привода и пластикатора при переработке различных марок волокнистых материалов, значительно отличающихся по насыпному весу и возможной степени уплотнения, как, например, волок- нит У2-301-07 и асбомасса 143-63 л.

Повышение надежности обеспечивается за счет ускорения выравнивания производительностиконической и цилиндрической секции шнека и исключения возможности переуплотнения материала в верхней.части конической секции шнека, а повышение точности дозирования достигается за счет выравнивания во време- ни плотности пластиката.

Повышение надежности и простота регулировки позволяют повысить производительность ни 10-12% за счет сокращения времени простоев в ремонте и при перена- ладке.

Формула изобретения Шнековый пластикатор для переработки волокнонаполненных реактопластов, содержащий смонтированный в вертикально расположенном корпусе шнек, выполненный с конической и цилиндрической секциями, с двигателем, вход которого связан с источником питания, причем коническая секция шнека выполнена в виде упругого элемента, закрепленного верхним витком на резьбовой втулке, смонтированной на цилиндрической секции шнека, а нижним щитком - на гильзе, установленной с возможностью осевого перемещения и фиксации крайнего нижнего положения, отличающийся тем. что, с целью повышения надежности в работе пластикатора и точности дозирования, пластикатор снабжен регулятором числа оборотов, связанным с источником питания и двигателем привода, и жесткой тягой для соединения гильзы с входом регулятора числа оборотов.

А -А . 17

| название | год | авторы | номер документа |

|---|---|---|---|

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1558690A2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120378C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ | 1996 |

|

RU2125514C1 |

| ШНЕКОВЫЙ ЭКСТРАКТОР ДЛЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1993 |

|

RU2056896C1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1500495A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1512788A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1537557A1 |

| Шнековый пластификатор для переработки термореактивных материалов с волокнистым наполнителем | 1990 |

|

SU1754470A2 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1987 |

|

SU1512787A1 |

| Шнековый пластикатор для переработки термореактивных материалов | 1988 |

|

SU1578003A1 |

Использование: переработка и дозиро- вание волокнонаполненных реактопластов в машиностроении. Сущность изобретения: пластикатор для переработки волокнонаполненных реактопластов содержит смонтированный в корпусе шнек. Он выполнен с конической и цилиндрической секциями, связанными с приводным валом. Двигатель приводного вала связан с источником питания через регулятор числа оборотов, вход которого связан со шнеком. При этом коническая секция шнека выполнена в виде упругого элемента, закрепленного верхним витком на резьбовой втулке, смонтированной на цилиндрической секции шнека. Нижним витком упругий элемент закреплен на гильзе, установленной с возможностью осевого перемещения и фиксация крайнего нижнего положения. Гильза связана с регулятором числа оборотов посредством жесткой тяги. 7 ил.

фи г. 5

ft э/ е /лроЗЈие0гг е/ ю

р#.7

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1980 |

|

SU939222A1 |

| Солесос | 1922 |

|

SU29A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1558690A2 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-04-15—Публикация

1991-04-05—Подача