и fl i Б

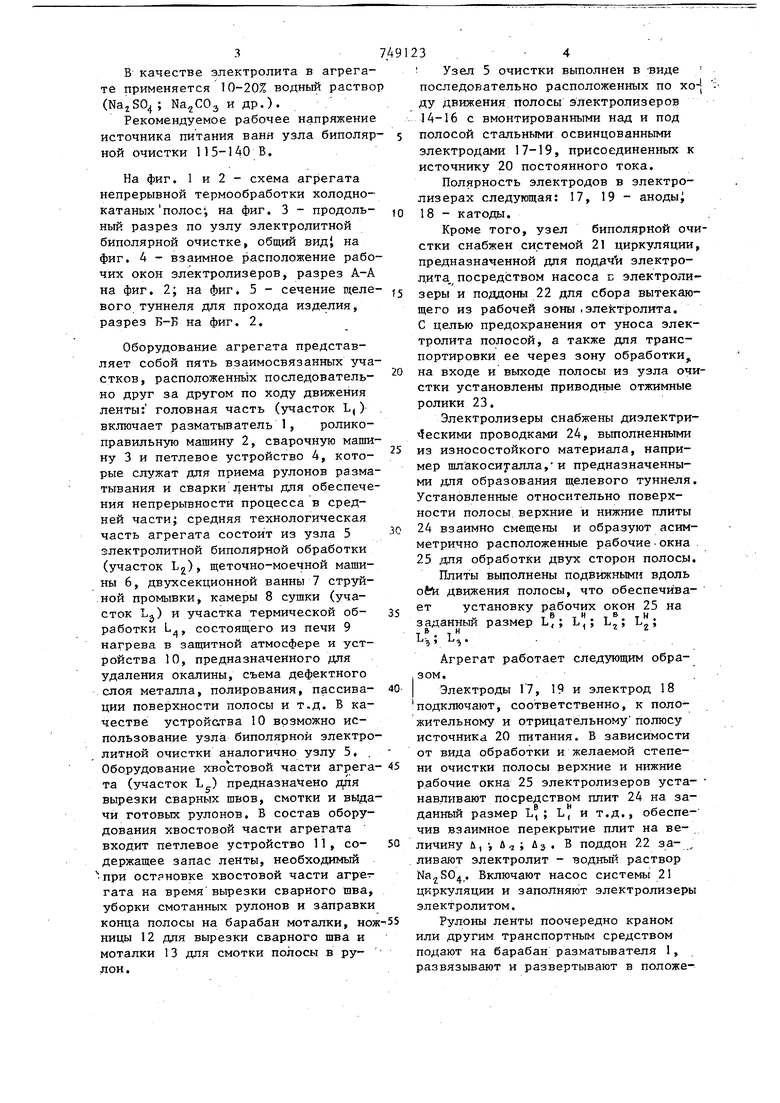

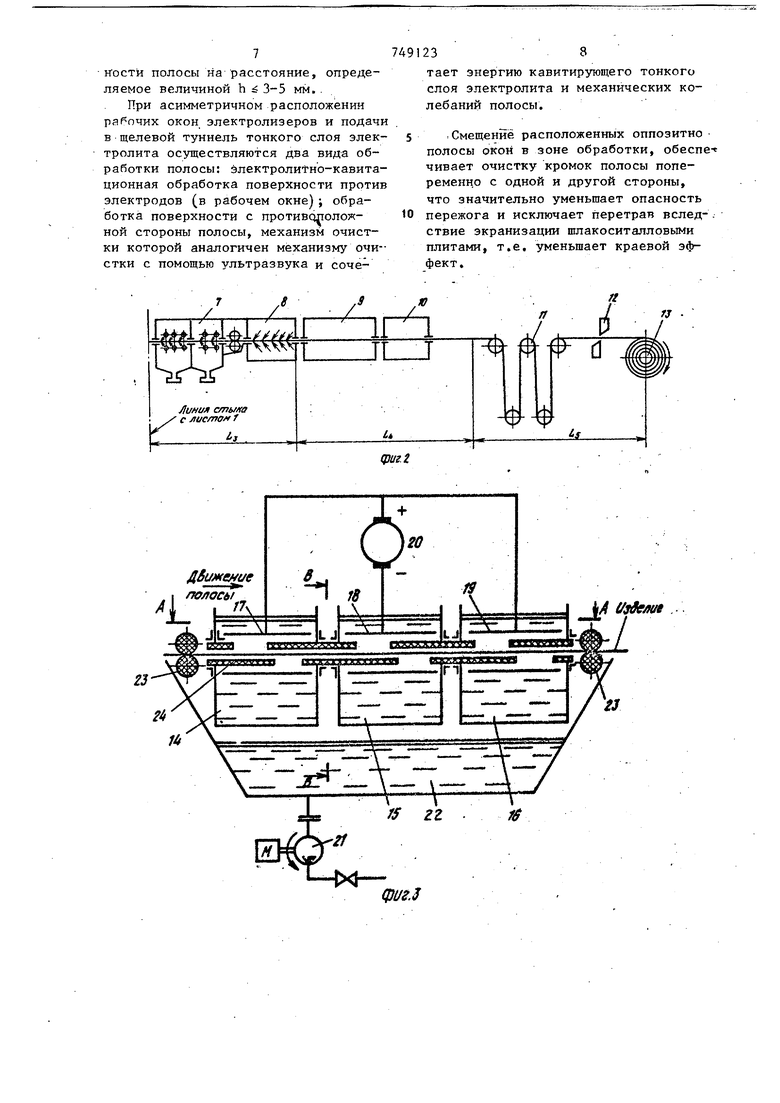

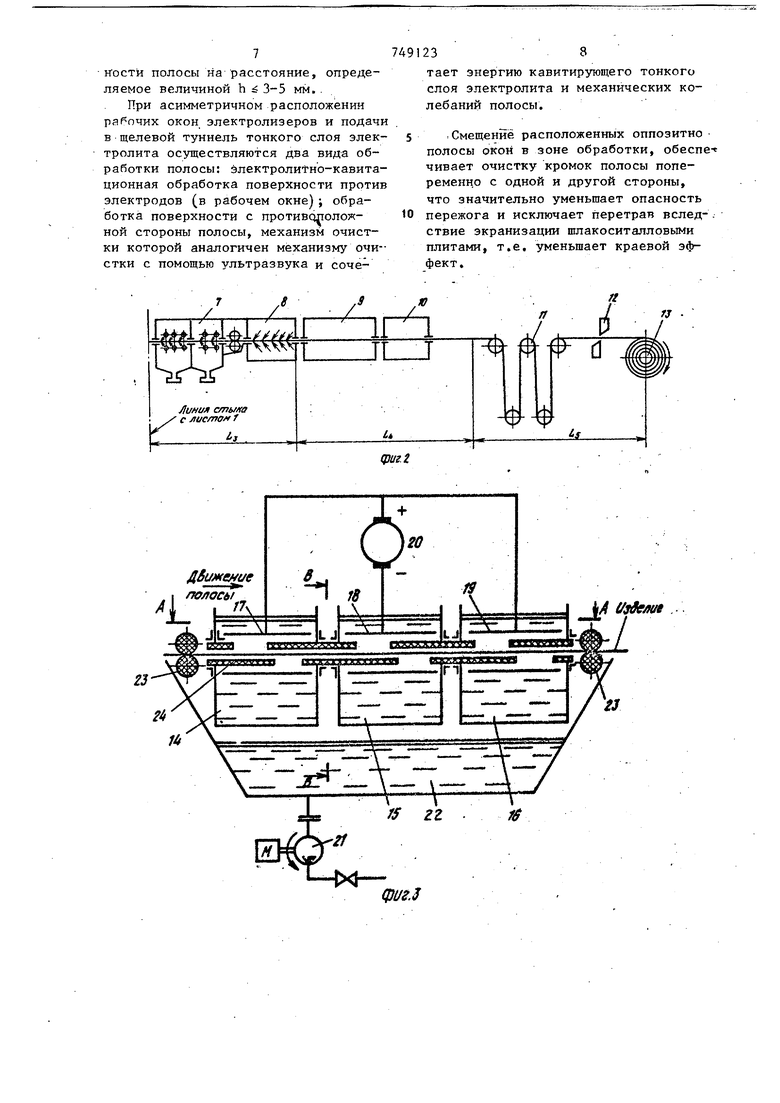

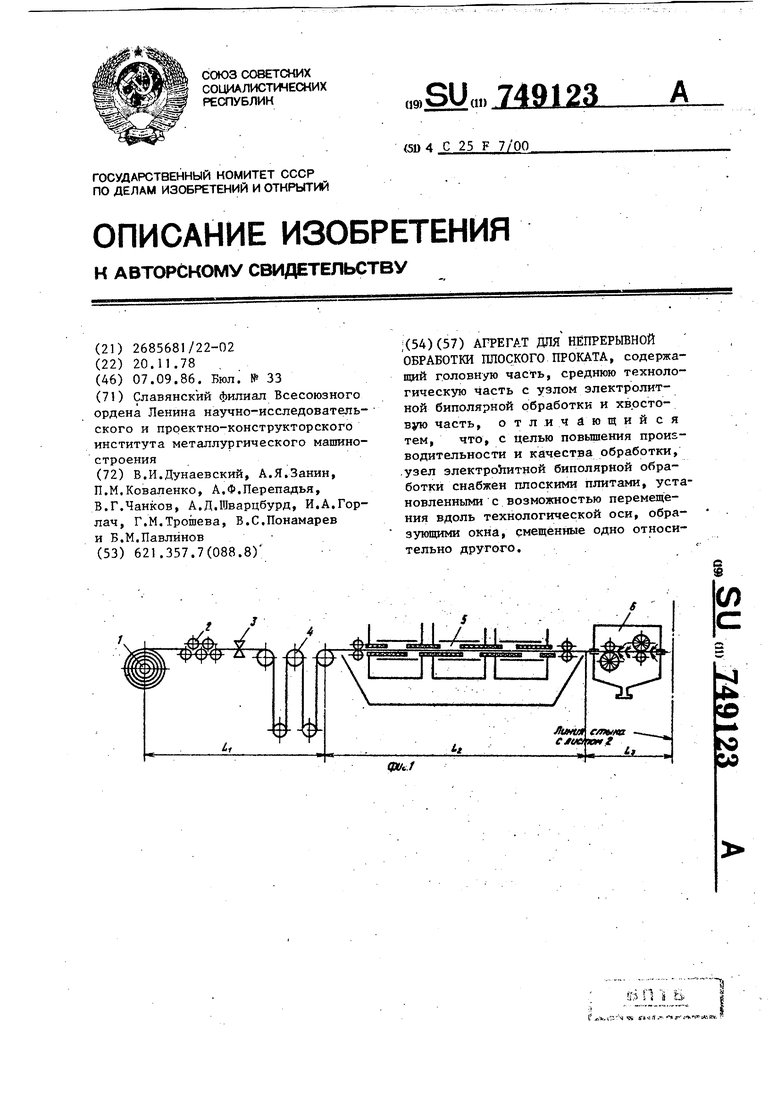

(Га iT ,- - jf .. W- ;АЛ ЙЧ. Изобретение относится к оборудованию черной металлургии, в частнос ти, к непрерывным агрегатам для обработки длинномерного полосового проката. Изобретение наиболее эффективно используется в агрегате непрерывной термообработки холоднокатаных: поло из прецизионных сплавов, предназна ченных для изготовления различных деталей. Известно устройство для электролитной обработки проката. К основным недостаткам конструкции устройства относится следующее: система непосредственной передачи тока через токоподводящие ролики вы зьгаает местньй перегрев, возможно искрение полосы, в результате чего образуются неустранимые пятна на поверхности полосы, что является не допустимым, например, при обработке тонких прецизионных полос; не дости гается равномерность обработки поверхности по ширине полосы, увеличивается вероятность пережога крЪмо изделия, особенно 1 тонких полос (явление краевого эффекта,, Сущность явления краевого эффект заключается в том, что на острых кромках изделий при электрохимической обработке с высокими плотностя. ми тока происходит концентрирование потоков энергии электрического поля, вследствие чего происходит интенсификация процесса обработки на кромках или возникновение на послед них процессов отличных от заданных рабочих например, электрогидравлическая эррозия). Таким образом краевой эффект предопределяет два фактора: геометТ кческую форму обрабатываемого изделия (наличие острых кромок-концен раторов электрического поля) , величину плотности электрического тока рабочего процесса. Более соверщенной и производител ной конструкцией являются электролизеры с использованием биполярного метода электролитной обработки. Такие электролизеры компактны, предназначены для высокопроизводительньпс агрегатов. Однако, при обработке тонких по.лос не исключается краевой эффект при больших плотностях тока, кроме того, конструкция узла уплотнения 3 . 2 щели для прохода полосы не обеспечивает надежность пропуска изделия через зону обработки (не исключаются задиры и другие повреждения изделий) . . Наиболее близким изобретению по технической сущности и достигаемому эффекту является агрегат термообработки холоднокатаной ленты из прецизионных сплавов, В агрегате подготовка поверхности ленты перед термообработкой осуществляется комбинированным методом, включающим щеточно-моечную обработку в обезжиривающем растворе, электро-литическое обезжиривание, промывку горячей водой, анодную обработку в режиме электрополировки, промьшку холодной водой, щеточно-моечнуй обработку, сушку. Это устройство имеет следующие недостатки: сравнительно большой вес и габариты (вес агрегата составляет 177 т, в том числе вес участка обезжиривания - 36 т, длинаагрегата - 42 м); наличие большого количества агрессивных сточных вод, требующих дорогостоящих установок нейтрализации-, низкую скорость процесса, ограничивающую производительность оборудования. Цель изобретения - повьш1ение производительности комплекса оборудования для производства лент из прецизионных сплавов. Цель достигается тем, что узел очистки агрегата выполнен в виде электролитно-кавитационных электролизеров, рабочие окна которых взаимно смещены вдоль направления движения проката и снабжены плоскими плитами, образующими щелевой туннель для прохода изделия, I В электролизере используется ка1витационный эффект на поверхности изделия при обработке его в нейтральных электролитах. С целью выбора оптимальных режимов обработкии обеспечения концентрированных потоков энергии в рабочих .зонах ванны катодной и анодной очистки (высокое напряжение, большая плотность тока) предусмотрены средст ва регулирования объемов подаваемого на изделие электролита и параметров ;электрического тока. 3 В качестве электролита в агрегате применяется 10-20% водный раство (NajS04; и др.). Рекомендуемое рабочее напряжени источника питания ванн узла биполяр ной очистки 115-140 В. На фиг. 1 и 2 - схема агрегата непрерывной термообработки холоднокатаных полос-, на фиг. 3 - продольный разрез по узлу электролитной биполярной очистке, общий вид} на фиг. 4 - взаимное расположение рабо чих окон электролизеров, разрез А-А на фиг, 2; на фиг. 5 - сечение сделе вого туннеля для прохода изделия, разрез В-Б на фиг. 2. Оборудование агрегата представляет собой пять взаимосвязанных уча стков, расположеннь1х последовательно друг за другом по ходу движения ленты: головная часть (участок L( ) включает разматьгоатель 1, роликоправильную машину 2, сварочную маши ну 3 и петлевое устройство 4, которые служат для приема рулонов разма тывания и сйарки ленты для обеспече ния непрерывности процесса в средней части; средняя технологическая часть агрегата состоит из узла 5 электролитной биполярной обработки (участок Lg), щеточно-моечной машины 6, двухсекционной ванны 7 CTpyiiной промывки, камеры 8 сушки (участок Lj) и участка термической обработки L, состоящего из печи 9 нагрева в защитной атмосфере и устройства 10, предназначенного для удаления окалины, съема дефектного слоя металла, полирования, пассивации поверхности полосы и т.д. В качестве устройства 10 возможно использование узла биполярной электро литной очистки аналогично узлу 5, , Оборудование хвостовой части агрега та (участок L ) предназначено для вырезки сварных швов, смотки и выда чи готовых рулонов. В состав оборудования хвостовой части агрегата входит петлевое устройство 11, содержащее запас ленты, необходимый при остановке хвостовой части агрегата на время вырезки сварного шва, уборки смотанных рулонов и заправки конца полосы на барабан моталки, нож ницы 12 для вырезки сварного шва и моталки 13 для смотки полосы в рулон . 23 4 Узел 5 очистки выполнен в -виде последовательно расположенных по ходу движения полосы электролизеров 14-16 с вмонтированными над и под полосой стальными освинцованными электродами 17-19, присоединенных к источнику 20 постоянного тока. Полярность электродов в электролизерах следующая: 17, 19 - аноды 18 - катоды. Кроме того, узел биполярной очистки снабжен системой 21 циркуляции, предназначенной для поддчи электролита, посредством насоса D электролизеры и поддоны 22 для сбора вытекающего из рабочей зоны .электролита, С целью предохранения от уноса электролита полосой, а также для транспортировки ее через зону обработки на входе и выходе полосы из узла очистки установлены приводные отжимные ролики 23, Электролизеры снабжены диэлектри4ескими проводками 24, вьтолненными из износостойкого материала, например шлакоситалла,и предназначенными для образования щелевого туннеля. Установленные относительно поверхности полосы верхние и нижние плиты 24взаимно смещены и образуют асимметрично расположенные рабочиеокна . 25для обработки двух сторон полосы, Плиты выполнены подвижными вдоль ota движения полосы, что обеспечивает установку рабочих окон 25 на заданный размер L,; т . т Ь-, , b,j., Агрегат работает следующим образом. Электроды 17, 19 и электрод 18 подключают, соответственно, к положительному и отрицательному полюсу источника 20 питания. В зависимости от вида обработки и желаемой степени очистки полосы верхние и нижние рабочие окна 25 электролизеров устанавдивают посредством плит 24 на заданный размер L и т.д., обеспечив взаимное перекрытие плит на величину л,, , В поддон 22 заливают электролит - водньш раствор ,. Включают насос системы 21 циркуляции и заполняют электролизеры электролитом. Рулоны ленты поочередно краном или другим транспортным средством подают на барабан разматывателя 1, развязывают и развертывают в положеие, удобное для задачи переднего . онца полосы в ролико-правильную маину 2. Включают приводы рабочих органов оборудования головной, средней и хвостовой частей агрегата, Пра- , вильно-тянущей машиной 2 лента подается в сварочную машину 3, где происходит сварка переднего конца ленты с задним концом предшествующего рулона ленты. После этого выбираются 10 петли ленты в петлевом устройстве 4, оборудование агрегата переводится S рабочий режим и лента подается в технологическую часть агрегата, где в узле электролитной биполярной об- 15 работки 5 осуществляется очистка полосы от технологической смазки, применяемой при холодной прокатке, от загрязнений, попадающих на полосу при транспортировке (возможно уда- 20 ление окалины). После очистки полоса поступает в щеточно-моечную майину 6, где происходит обработка поверхности полосы вращающимися капроновыми щетками с Подачей на них горячей во- 25 ды. Окончательная отмывка полосы от загрязнений происходит по каскадной схеме промьтки в 2-х секционной ванна промывки 7, Циркуляция промывной воды осуществляется следующим об- зо разом: во втором отсеке производится промывка обессоленной водой высокого давления, подаваемой через коллекторы по обе стороны полосы. По мере загрязнения вода подается в первый отсек, где она находится в постоянной циркуляции и насосом подается на коллекторы первого отсека ванны струйной промывки. На выходе со второго отсека установлены отжим- до ные ролики, аналогично установленным в узле биполярной электролитной очистки..

Сушка полосы происходит в сушильной камере 8,в которой через коллектор подается нагретый горячий воздух. В печи 9 полоса подвергается нагреву, выдержке, регулируемому охлаждению, струйной обдувке и окончательному охлаждению. Во всех камерах пе-50 чи, кроме камеры окончательного охла;вдения, имеется защитная атмосфера, например диссоциированный аммиак. Далее, поверхность полосы подвергается обработке, например пассива- 55 цйи в устройстве 10. Наличие свободно висящей петли в петлевом устройстве 11 позволяет более просто осуществить синхронизацию скоростей отдельных машин агрегата.

Сварочный шов вырезается на гильотинных ножницах 12. Готовая полоса сматывается с натяжением на барабане моталки 13, откуда убирается краном или электрокарой. Известно, что процесс очистки методом электролитно обработки основан на динамических явлениях, возникающих под слоем электролита при больших плотностях и напряжениях постоянного тока.

Согласно этому методу на поверхности очищаемого изделия возникают явления кавитации электролита,

, Интенсивный процесс захлопывания кавитационных полостей сопровождается образованием ударных волн с местным мгновенным давлением значительной величины.

Под действием,кавитационных динамических нагрузок очищаемое изделие испытывает механические колебания. Исследования показали, что эффект механических колебаний изделия особенно интенсивен при очистке тонких стальных полос, В предложенном устройстве эти колебания еще более усиливаются за счет асимметричного приложения нагрузок (смещение рабочих зон очистки),

Исследования по очистке проката от продуктов коррозии и жировых загрязнений показали, что использова-. ние изгибньпс колебаний проката уль-тразвукового диапазона частот (20 кГц) значительно интенсифицирует процесс и улучшает качество очищенной поверхности благодаря знакопеременным напряжениям, возникающим в пленке загрязнений при изгибных колебаниях полосы и способствующим разрушению пленки загрязнений на ее поверхности.

Анализ полученных данных показывает, что метод электролитно-кави тационной очистки особенно эффективен в случаях, когда электролит подается на поверхность полосы тонким

слоем, I

Подача тонкого слоя жидкости обеспечивает образование развитой кавитационной области на всей поверхности очищаемого изделия. В агрегате создание тонкого слоя электролита, интенсифицирующего процесс очистки, осуществляется установкой плит, образующих щелевой туннель от поверх7кости полосы на расстояние, определяемое величиной h 3-5 мм.. При асимметричном расположении рабочих окон электролизеров и подач в щелевой туннель тонкого слоя элек тролита осуществляются два вида обработки полосы: электролитно-кавита ционная обработка поверхности против электродов (в рабочем окне) ; обработка поверхности с противсшоложной стороны полосы, механизм очистки которой аналогичен механизму очистки с помощью ультразвука и сочеJ

п 238 тает энергию кавитирующего тонкого слоя электролита и механических колебаний полосы. . Смещение расположенньУх оппозитно полосы окон в зоне обработки, обеспечивает очистку кромок полосы попеременн.о с одной и другой стороны, что значительно уменьшает опасность пережога и исключает перетрав вслед-. ствие экранизации шлакоситалловьми плитами, т.е. уменьшает краевой эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат непрерывного свинцевания ленты | 1977 |

|

SU771183A1 |

| Агрегат для обработки ленточного проката | 1981 |

|

SU981466A1 |

| Агрегат электрохимического травления длинномерных изделий | 1986 |

|

SU1712471A2 |

| Агрегат для непрерывного горячего лужения жести | 1979 |

|

SU865965A1 |

| Способ электролитического нанесенияпОКРыТия HA пОлОСу и уСТРОйСТВОдля ОСущЕСТВлЕНия СпОСОбА | 1978 |

|

SU802408A1 |

| Агрегат для электрохимической очистки проволоки | 1982 |

|

SU1093025A1 |

| Агрегат для непрерывного производства порошковой проволоки волочением | 1977 |

|

SU855089A1 |

| Устройство для электрохимической очистки полосового проката | 1989 |

|

SU1808886A1 |

| АГРЕГАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ КАТАНКИ | 1997 |

|

RU2164452C2 |

| Агрегат электрохимической обработки проволоки | 1986 |

|

SU1461775A1 |

rii

r

..

jj

24 S

h VgVyxxxxy5QcxX.jpCX,y

2

yityi yxSQQpOQOVyysAAJl

фиг.5

ff3de i/e

фиг A

Авторы

Даты

1986-09-07—Публикация

1978-11-20—Подача