Изобретение относится к оборудованию черной металлургии, конкретно к агрегатам электрохимической обработки поверхности полосового проката, и является дополнительным к авт.св. № 1689444.

Цель изобретения - расширение номенклатуры обрабатываемых изделий.

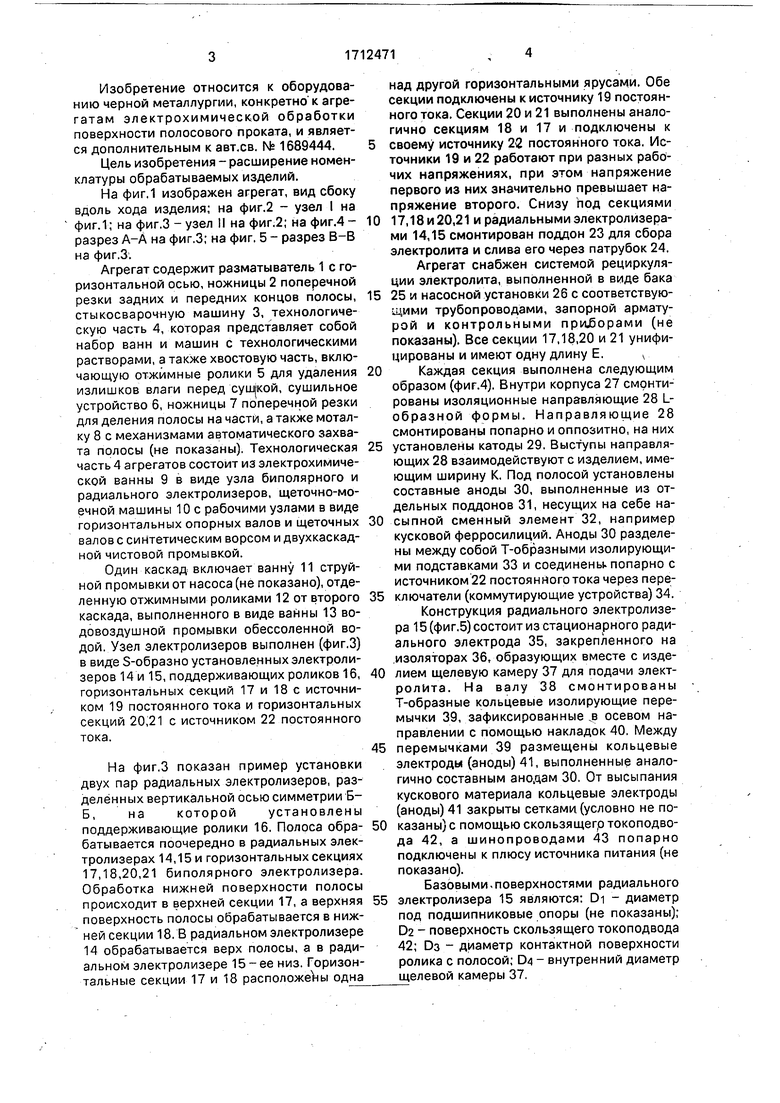

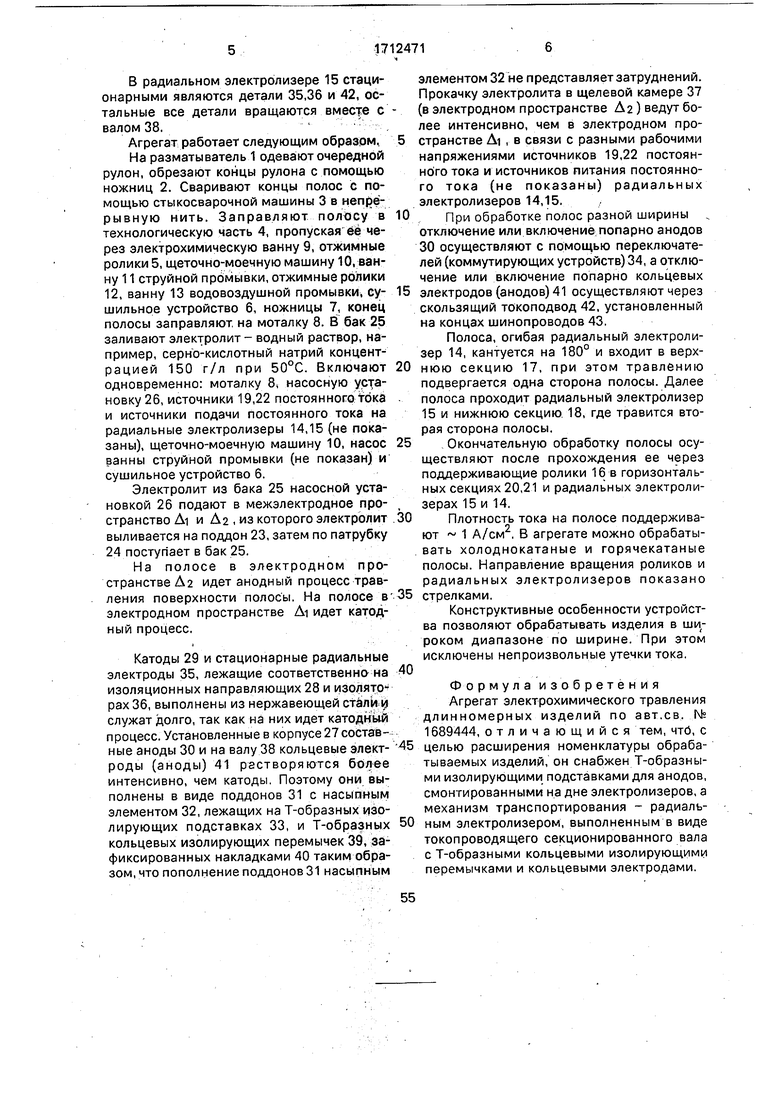

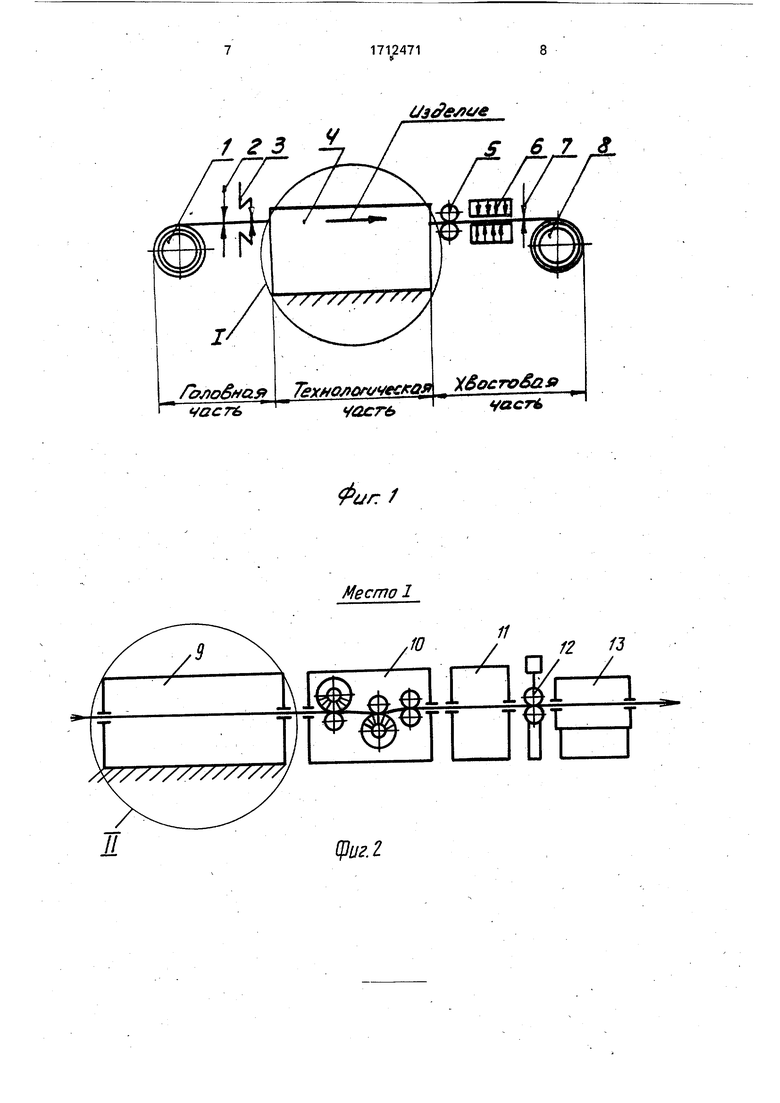

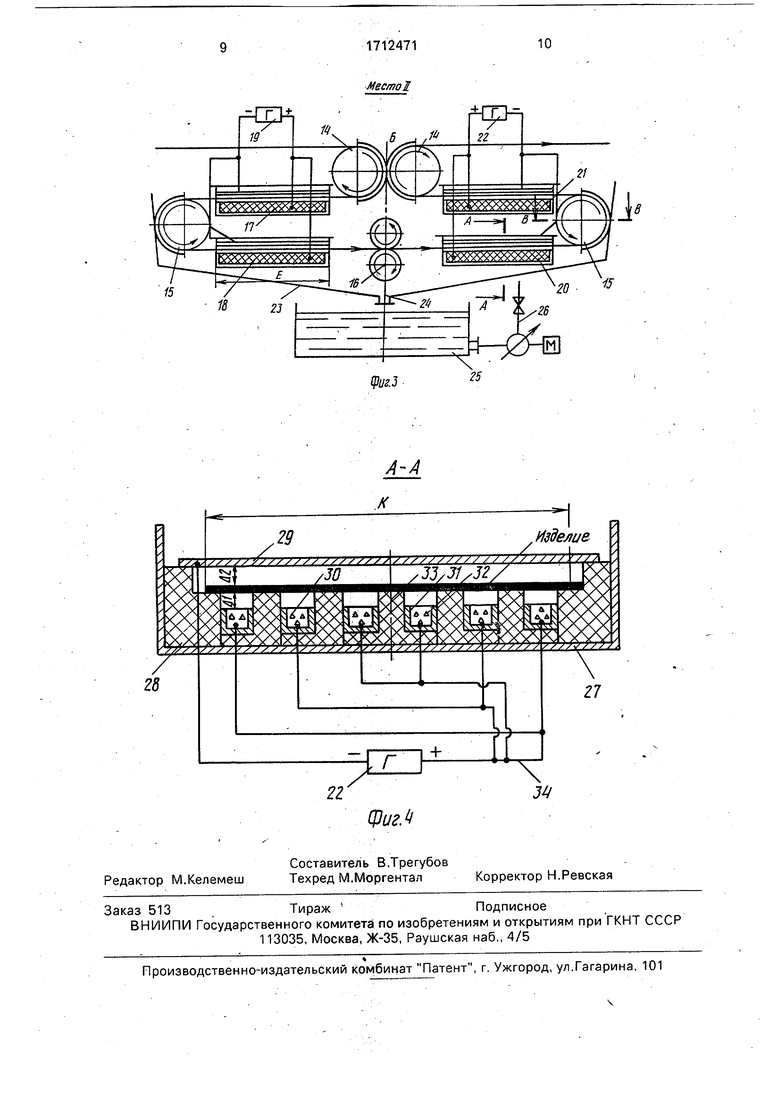

На фиг.1 изображен агрегат, вид сбоку вдоль хода изделия; на фиг,2 - узел 1 на фиг.1; на фиг.З - узел II на фиг.2; на фиг.4 разрез А-А на фиг.З; на фиг. 5 - разрез В-В на фиг.З.

Агрегат содержит разматыватель 1 с горизонтальной осью, ножницы 2 поперечной резки задних и передних концов полосы, стыкосварочную машину 3, технологическую часть 4, которая представляет собой набор ванн и машин с технологическими растворами, а также хвостовую часть, включающую отжимные ролики 5 для удаления излишков влаги перед суш)кой, сушильное устройство 6, ножницы 7 поперечной резки для деления полосы на части, а также моталку 8 с механизмами автоматического захвата полосы (не показаны), Технологическая часть 4 агрегатов состоит из электрохимической ванны 9 в виде узла биполярного и радиального электролизеров, щеточно-моечной машины 10с рабочими узлами в виде горизонтальных опорных валов и щеточных валов с синтетическим ворсом и двухкаскадной чистовой промывкой.

Один каскад включает ванну 11 струйной промывки от насоса (не показано), отделенную отжимными роликами 12 от второго каскада, выполненного в виде ванны 13 водовоздушной промывки обессоленной водой. Узел электролизеров выполнен (фиг.З) в виде S-образно установленных электролизеров 14 и 15, поддерживающих роликов 16, горизонтальных секций 17 и 18 с источником 19 постоянного тока и горизонтальных секций 20,21 с источником 22 постоянного тока.

На фиг.З показан пример установки двух пар радиальных электролизеров, разделённых вертикальной осью симметрии ББ, на которой установлены поддерживающие ролики 16. Полоса обрабатывается поочередно в радиальных электролизерах 14,15 и горизонтальных секциях 17,18,20,21 биполярного электролизера. Обработка нижней поверхности полосы происходит в верхней секции 17, а верхняя поверхность полосы обрабатывается в нижней секции 18. В радиальном электролизере 14 обрабатывается верх полосы, а в радиальном электролизере 15-ее низ. Горизонтальные секции 17 и 18 расположены одна

над другой горизонтальными ярусами. Обе секции подключены к источнику 19 постоянного тока. Секции 20 и 21 выполнены аналогично секциям 18 и 17 и подключены к

своему источнику 22 постоянного тока. Источники 19 и 22 работают при разных рабочих напряжениях, при этом напряжение первого из них значительно превышает напряжение второго. Снизу под секциями

0 17,18 и 20,21 и радиальными электролизерами 14,15 смонтирован поддон 23 для сбора электролита и слива его через патрубок 24. Агрегат снабжен системой рециркуляции электролита, выполненной в виде бака

5 25 и насосной установки 26 с соответствующими трубопроводами, запорной арматурой и контрольными при,5орами (не показаны). Все секции 17,18,20 и 21 унифицированы и имеют одну длину Е.

0 Каждая секция выполнена следующим образом (фиг.4). Внутри корпуса 27 смонтированы изоляционные направляющие 28 Lобразной формы. Направляющие 28 смонтированы попарно и оппозитно, на них

5 установлены катоды 29. Выступы направляющих 28 взаимодействуют с изделием, имеющим ширину К. Под полосой установлены составные аноды 30, выполненные из отдельных поддонов 31, несущих на себе насыпной сменный элемент 32, например кусковой ферросилиций. Аноды 30 разделены между собой Т-образными изолирующими подставками 33 и соединены-попарно с источником 22 постоянного тока через пере5 ключатели (коммутирующие устройства) 34. Конструкция радиального электролизера 15 (фиг.5) состоит из стационарного радиального электрода 35, закрепленного на .изоляторах 36, образующих вместе с изделием щелевую камеру 37 для подачи электролита. На валу 38 смонтированы Т-образные кольцевые изолирующие перемычки 39, зафиксированные ,в осевом направлении с помощью накладок 40. Между

5 перемычками 39 размещены кольцевые электроды (аноды) 41, выполненные аналогично составным анодам 30. От высыпания кускового материала кольцевые электроды (аноды) 41 закрыты сетками (условно не показаны) с помощью скользящегр токоподвода 42, а шинопроводами 43 попарно подключены к плюсу источника питания (не показано).

Базовыми. поверхностями радиального

5 электролизера 15 являются: DI - диаметр под подшипниковые опоры (не показаны); D2 - поверхность скользящего токоподвода 42; Оз - диаметр контактной поверхности ролика с полосой; D4 - внутренний диаметр щелевой камеры 37.

В радиальном электролизере 15 стационарными являются детали 35,36 и 42, остальные все детали вращаются вместе с валом 38.

Агрегат работает следующим образом,

На разматыватель 1 одевают очередной рулон, обрезают концы рулона с помощью ножниц 2. Сваривают концы полос с помощью стыкосварочной машины 3 в непрерывную нить. Заправляют полЪсу в технологическую часть 4, пропуская eie через электрохимическую ванну 9, отжимные ролики 5, щеточно-моечную машину 10, ванну 11 струйной промывки, отжимные ролики 12, ванну 13 водовоздушной промывки, сушильное устройство 6, ножницы 7, конец полосы заправляют на моталку 8. В бак 25 заливают электролит- водный раствор, например, серно-кислотный натрий концентрацией 150 г/л при 50°С. Включают одновременно: моталку 8, насосную установку 26, источники 19,22 постоянного Гбка и источники подачи постоянного тока на радиальные электролизеры 14,15 (не показаны), щеточно-моечную машину 10, насос ванны струйной промывки (не показан) и сушильное устройство 6.

Электролит из бака 25 насосной установкой 26 подают в межэлектродное пространство Ai и Да , из которого электролит выливается на поддон 23, затем по патрубку 24 поступает в бак 25.

На полосе в электродном пространстве А2 идет анодный процесс травления поверхности полосы, На полосе в электродном пространстве AI идет катодный процесс.

Катоды 29 и стационарные радиальные электроды 35, лежащие соответственна на изоляционных направляющих 28 и изолятоpax 36, выполнены из нержавеющей cteinki служат долго, так как на них идет катоди ьй процесс. Установленные в корпусе 27 составные аноды 30 и на валу 38 кольцевые электроды (аноды) 41 растворяются более интенсивно, чем катоды. Поэтому они выполнены в виде поддонов 31 с насыпным элементом 32, лежащих на Т-образных изолирующих подставках 33, и Т-образных кольцевых изолирующих перемычек 39, зафиксированных накладками 40 таким образом, что пополнение поддонов 31 насыпным

элементом 32 не представляет затруднений. Прокачку электролита в щелевой камере 37 (в электродном пространстве А2) ведут более интенсивно, чем в электродном пространстве AI , в связи с разными рабочими напряжениями источников 19,22 постояннЬго тока и источников питания постоянного тока (не показаны) радиальных электролизеров 14,15.

При обработке полос разной ширины отключение или включение попарно анодов 30 осуществляют с помощью переключателей (коммутирующих устройств)34, а отключение или включение попарно кольцевых электродов (анодов) 41 осуществляют через скользящий токоподвод 42, установленный на концах шинопроводов 43,

Полоса, огибая радиальный электролизер 14, кантуется на 180° и входит в верхнюю секцию 17, при этом травлению подвергается одна сторона полосы. Далее полоса проходит радиальный электролизер 15 и нижнюю секцию, 18, где травится вторая сторона полосы.

, Окончательную обработку полосы осуществляют после прохождения ее через поддерживающие ролики 16 в горизонтальных секциях 20,21 и радиальных электролизерах 15 и 14.

Плотность тока на полосе поддерживают 1 А/см. В агрегате можно обрабатывать холоднокатаные и горячекатаные полосы. Направление вращения роликов и радиальных электролизеров показано стрелками.

Конструктивные особенности устройства позволяют обрабатывать изделия в ши роком диапазоне по ширине. При этом исключены непроизвольные утечки тока.

Формула изобретения Агрегат электрохимического травления длинномерных изделий по авт.св. N° 1689444, отличающийся тем, чти, с целью расширения номенклатуры обрабатываемых изделий, он снабжен Т-образными изолирующими подставками для анодов, смонтированными на дне электролизеров, а механизм транспортирования - радиальным электролизером, выполненным в виде токопроводящего секционированного вала с Т-образными кольцевыми изолирующими перемычками и кольцевыми электродами.

23

TexffO/tort/4fCffQa

увсл&

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для непрерывной обработки плоского проката | 1978 |

|

SU749123A1 |

| Агрегат для производства порошковой проволоки | 1978 |

|

SU863730A1 |

| Устройство для электрохимической очистки полосового проката | 1989 |

|

SU1808886A1 |

| Агрегат непрерывного свинцевания ленты | 1977 |

|

SU771183A1 |

| Агрегат для обработки ленточного проката | 1981 |

|

SU981466A1 |

| ГОРИЗОНТАЛЬНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЛИННОМЕРНЫЙ ПРОКАТ | 1990 |

|

RU2013471C1 |

| Способ электролитического нанесенияпОКРыТия HA пОлОСу и уСТРОйСТВОдля ОСущЕСТВлЕНия СпОСОбА | 1978 |

|

SU802408A1 |

| Агрегат для непрерывного горячего лужения жести | 1979 |

|

SU865965A1 |

| Установка рельефного электрохимического хромирования прокатного валка | 2023 |

|

RU2807973C1 |

| Агрегат для электрохимической обработки длинномерного проката | 1988 |

|

SU1669998A1 |

Изобретение относится к оборудованию черной металлургии, в частности к агрега-там электрох4/1мической обработки поверхности полосового проката, и является дополнительным по авт.св. № 1689444. Цель изобретения - расширение номенклатуры обрабатываемых изделий. При обработке полос разной ширины отключение и включение кольцевых электродов (анодов) 41 осуществляют через скользящий токоподвод 42, установленный на концах шинопрово- дов 43. Прокачку электролита в щелевой камере 37 над изделием ведут более интенсивно, чем в электродном пространстве под изделием в связи с разными рабочими напряжениями. Конструктивные особенности устройства позволяют обрабатывать изделия в широком диапазоне по ширине, при этом исключены непроизвольные утечки тока. 5 ил.соси^делие43^3^3Фиг. 5J^xj^

(Риг. 2

Фс(л f

Место 1

Mecmol

| Авторское свидетельство СССР № 1689444, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-02-15—Публикация

1986-06-30—Подача