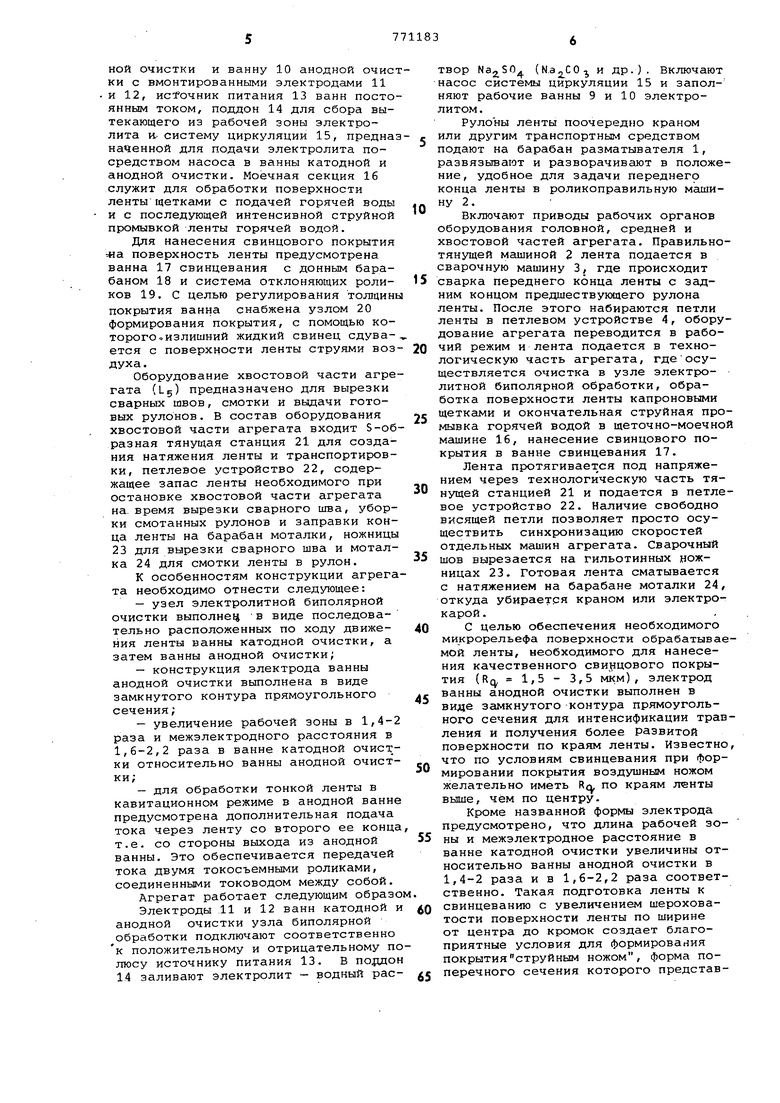

Изобретение относится к оборудов нию черной металлургии, в частности к непрерывным апрёгатам нанесения металлических покрытий на поверхность плоского проката. Из практики и патентной литературы известны непрерывные агрегаты свинцевая ленты, в которых нанесени покрытия на предварительно подготов ленную поверхность происходит методом окунания ленты в расплав свинца в ванне свинцевания ll. Формирование покрытия осуществляется отжимными роликами, погруженными в масляную среду. Такой способ формирования покрытия не обе печивает равномерной толщины покрытия по ширине ленты, ограничивает возможность регулирования тол1чины покрытия и создания различной толщи ны покрытия на каждой стороне ленты Более современным и производительным является метод нанесения свинцового покрытия протягиванием ленты через расплав свинца и удаление излишка расплава при помощи струйного ножа с постепенно расши ряющимся от центра к краям рабочим сечением. Важное значение для обеспечения качественного покрытия имеет подготовка поверхности ленты под покрытие. Известен агрегат свинцевания ленты Днепропетровского метгтлургического завода имени Коминтернд, в котором подготовка поверхности полосы осуществляется методом электрохимической обработки с Последующим нанесением покрытия в ванне свинцевания с узлом формирования покрытия воздушной струей 21. . Агрегату присущи следующие недостатки1.Он имеет низкую производ тельность, а именно ,у. 3 м/мин. 2.Средняя технологическая часть имеет большое число ванн с разными растворами. Это в свою очередь: -увеличивает длину и вес агрегата;- полоса не центрируется в агрегате на этом участке и значительно смещается с оси при подходе к зоне свинцевания; -требует сложные системы трубопроводов , насосов, систем очистки и регенерации. 3.Технологией предусматривается сначала щелочное обезжиривание, а затем электрохимическое травление. При таком чередовании на поверхности ленты остаются следы П15одуктов нейтрализации и шламы. Такие на леты полностью не удаляются щеточно ;Моечной обработкой. Такая поверхность, как правило, является источЦ1ИКОМ брака при нанесении покрытия. 4.При низкой скорости ленты сви цовое покрытие трудно регулировать по толщине, так как свинец скатывается с поверхности ленты. 5.В агрегате отсутствуют средства для регулировки шероховатости поверхности ленты при очистке, в том числе по краям ленты. 6.Формирование покрытия принято при помощи масляной ванны и отжимны роликов, что требует (при выходе из ванны свинцевания) сложной установк для очистки от масла формирующей среды. Обычно для очистки применяют отруби, фланелевые ролики, шнековые и цепные передачи. Это усложняет конструкцию, увеличивает эксплуатацион ные затраты. 7.Для обслуживания требуется большое число разнообразных энергоносителей и дефицитных материалов (в системе циркуляции кислоты, кислых сточных вод, для очистки ленты от формирующей среды). Это увеличивает эксплуатационные затраты. Настоящее изобретение решает еледукатдую задачу: достижение техникоэкономической эффективности отделки проката путем повышения качества покрытия, снижения эксплуатационных затрат и веса технологического оборудования. Решение этой задачи достигается нанесением свинцового покрытия на п верхность ленты в агрегате непрерыв ного свинцевания с узлом формирования покрытия воздушной струей, предв рительной очисткой поверхности ленты в установке биполярной электролитной обработки, встроенной в агрегат, в которой используется кавитационный эффект на поверхности изделия при об работке его в нейтральных электролитах. С целью выбора оптимальных режимов обработки и обеспечения концентрированных потоков энергии в рабочих зонах ванн катодной и анодной очистки (высокое напряжение, большая плот ность тока) предусмотрены средства регулирования объемов подаваемого на изделие электролита и параметров электрического тока. В качестве электролита в агрегате применяется 10-15% водный раствор (Na,CO и др.). Рекомендуемое рабочее напряжение источника питания ванн узла биполярной очистки 115230 В. Сущность изобретения заключается в том, что агрегат снабжен четырьмя токосъемными роликами, установленными попарно и S-образно на входе и выходе ленты из зоны очистки, при этом два внутренних ролика соединены между собой тоководс1ми, а два внешних ролика заземлены. Узел электролитной биполярной очистки выполнен в виде последовательно расположенных по ходу движения ленты ванны катодной очистки, а затем ванны анодной очистки. Рабочая длина ванн по ходу движения ленты удовлетворяет условию: к (1,4 + 2)1д, где 1ц - длина рабочей зоны катодной очистки; 1д - длина .рабочей зоны анодной очистки. Электрод ванны анодной очистки выполнен в виде Зс1мкнутого контура прямоугольного сечения, при этом межэлектродные расстояния в ваннах катодной и анодной очистки связаны соотношением: h (1,6 + 2,2)Ьд, где h - межзлектродное расстояние в ванне катодной очистки; Ьд - межэлектродное расстояния в ванне анодной очистки. На фиг. 1 дана схема агрегата непрерывного свинцевания ленты (схема на двух листах); на фиг. 2 - узел электролитной биполярной очистки, 1|родольный разрез; на фиг. 3 - форма поперечного сечения электродов ванн катодной (б) и анодной (а) очистки (разрезы А-А и Б-В на фиг. 2); на фиг. 4 - узел формирования покрытия воздушной струей (разрез В-В на фиг.1) . Оборудование агрегата представляет собой пять взаимосвязанных участков, расположенных последовательно друг за другом по ходу движения ленты. Головная часть (L) включает разматыватель 1 ,роликоправильную мгииину 2,сварочную машину 3 и петлевое устройство 4,которые служат для приема рулонов, разматывания, сварки ленты для обеспечения непрерялвности процесса в средней части. Средняя технологическая часть агрегата состоит из узла электролитной биполярной обработки (участок L), участка ленты (L) и участка нанесения свинцового покрытия (14)Узел биполярной обработки снабжен четырьмя попарно и S-образно установленными токосъемными роликами 5 и 6, при этом два внутренних ролика (6) соединены между собой тоководом 7, а два внешних ролика (5) снабжены заземлением 8. Кроме того, узел биполярной очистки включает ванну 9 катодной очистки и ванну 10 анодной очис ки с вмонтированными электродами 11 и 12, ис очник питания 13 ванн посто HHHfcJM током, поддон 14 для сбора вытекающего из рабочей зоны электролита и- систему циркуляции 15, предна наченной для подачи электролита посредством насоса в ванны катодной и анодной очистки. Моечная секция 16 служит для обработки поверхности ленты щетками с подачей горячей воды и с последующей интенсивной струйной промывкой ленты горячей водой. Для нанесения свинцового покрытия -на поверхность ленты предусмотрена ванна 17 свинцевания с донным барабаном 18 и система отклоняющих роликов 19. С целью регулирования толщин покрытия ванна снабжена узлом 20 формирования покрытия, с помощью которого «из лишний жидкий свинец сдувается с поверхности ленты струями воз духа. Оборудование хвостовой части агре гата (Lg) предназначено для вырезки сварных швов, смотки и вьщачи готовых рулонов. В состав оборудования хвостовой части агрегата входит S-об разная тянущая станция 21 для создания натяжения ленты и транспортировки, петлевое устройство 22, содержащее запас ленты необходимого при остановке хвостовой части агрегата на. время вырезки сварного шва, уборки смотанных рулонов и заправки конца ленты на барабан моталки, ножницы 23 для вырезки сварного шва и моталка 24 для смотки ленты в рулон. К особенностям конструкции агрега та необходимо отнести следующее: -узел электролитной биполярной очистки выполнен в виде последовательно расположенных по ходу движения ленты ванны катодной очистки, а затем ванны анодной очистки; -конструкция электрода ванны анодной очистки выполнена в виде замкнутого контура прямоугольного сечения; -увеличение рабочей зоны в 1,4-2 раза и межэлектродного расстояния в 1,6-2,2 раза в ванне катодной очистки относительно ванны анодной очистки;- для обработки тонкой ленты в кавитационном режиме в анодной ванне предусмотрена дополнительная подача тока через ленту со второго ее конца т.е. со стороны выхода из анодной ванны. Это обеспечивается передачей тока двумя токосъемными роликами, соединенными тоководом между собой. Агрегат работает следующим образо Электроды 11 и 12 ванн катодной и анодной очистки узла биполярной обработки подключают соответственно к положительному и отрицательному по люсу источнику питания 13. В поддо 14 заливают электролит - водный рас твор (Н. и др.). Включают насос системы циркуляции 15 и заполняют рабочие ванны 9 и 10 электролитом. Рулоны ленты поочередно краном или другим транспортным средством подают на барабан разматывателя 1, развязывают и разворачивают в положение, удобное для задачи переднего конца ленты в роликоправильную машину 2 . Включают приводы рабочих органов оборудования головной, средней и хвостовой частей агрегата. Правильнотянущей машиной 2 лента подается в сварочную машину 3, где происходит сварка переднего конца ленты с задним концом предшествующего рулона ленты. После этого набираются петли ленты в петлевом устройстве 4, оборудование агрегата переводится в рабочий режим и лента подается в технологическую часть агрегата, гдеосуществляется очистка в узле электролитной биполярной обработки, обработка поверхности ленты капроновыми щетками и окончательная струйная промывка горячей водой в щеточно-моечной Мсшине 16, нанесение свинцового покрытия в ванне свинцевания 17. Лента протягивается под напряжением через технологическую часть тянущей станцией 21 и подается в петлевое устройство 22. Наличие свободно висящей петли позволяет просто осуществить синхронизацию скоростей отдельных машин агрегата. Сварочный шов вырезается на гильотинных ножницах 23, Готовая лента сматывается с натяжением на барабане моталки 24, откуда убирается краном или электрокарой. С целью обеспечения необходимого микрорельефа поверхности обрабатываемой ленты, необходимого для нанесения качественного сви цового покрытия (Rq, 1,5 - 3,5 мкм), электрод ванны анодной очистки выполнен в виде замкнутого контура прямоугольного сечения для интенсификации травления и получения более развитой поверхности по краям ленты. Известно, что по условиям свинцевания при формировании покрытия воздушным ножом желательно иметь Rq, по краям ленты выше, чём по центру. Кроме названной формы электрода предусмотрено, что длина рабочей зоны и межэлектродное расстояние в ванне катодной очистки увеличины относительно ванны анодной очистки в 1,4-2 раза и в 1,6-2,2 раза соответственно. Такая подготовка ленты к свинцеванию с увеличением шероховатости поверхности ленты по ширине от центра до кромок создает благоприятные условия для формирования покрытия струйным ножом, форма поперечного сечения которого представлена на фиг. 4, обеспечивает равномерность нанесения покрытия, регулирование его толщины, а также обеспечивает более высокие скорости свинцевания, а следовательно, и увеличение производительности агрегата. При необходимости, для создания различно толщины покрытия на каждой стороне ленты, межэлектродное расстояние в ваннах очистки (особенно в анодной) выполняется разным по величине, т.е. электрюд смещается асимметрично относительно поверхности ленты. S-образное расположение токосъемных роликов обеспечивает надежное центрирование ленты по оси агрегата при прохождении зоны очистки, тем самым улучшая качество подготовки поверхности ленты для свинцевания.

Кроме того, конструкция токосъемных роликов исключает искрение и утеки тока при входе и выходе ленты из зоны очитски. Это обеспечивается соединением двух внутренних роликов тоководом и заземлением двух внешних роликов.

Технико-экономическая эффективнос достигается засчет того, что;

а)катодная в-анна используется только для подвода тока к ленте и обезжиривания поверхности. В анодную ванну лента поступает полностью обезжиренная, здесь создается направленная концентрация электрического поля для получения заданной шероховатости поверхности. Такое распределение работы между катодной и анодной ваннами позволяет экономить энергию,повысить качество покрытия;

б)установка TOKOcbeMHjbix роликов исключает пережог проката на участке Lg особенно тонких лент. Созданы условид для подачи в анодную ванну тока большей плотности и повышенного напряжения. На выходе из анодной

ванны лента находится под током, что исключает окисление до входа в зону мойки;

в)не требуется в технологической части агрегата дополнительных средст для центрирования ленты;

г)в агрегате созданы условия для фор1 ирования покрытия заданной толщины при повышенной скорости свинцевания;

е) сокращается вес агрегата за счет исключения специальных центрирукицих устройств; применения компактного узла формирования толщины покрытия воздушным ножом; обезжиривание ленты ведется в токоподводящей ванне, поэтому не требуется специальных ванн электрохимического обезжиривания

ж) снижение эксплуатационных затрат достигается за счет снижения расхода электроэнергии, излишнего расхода свинца и олова, уменьшение расхода химреактивов на участке подготовки ленты под покрытие,, исключения специальной отделки проката после выхода из зоны свинцевания (дрессировка и пр.).

Разработан агрегат непрерывного свинцевания ленты толщиной 0,8-1,5 м и шириной 350 мм со скоростью движения, ленты до 20 м/мин. Экономический эффект свинцевания на таком агрегате составляет 158 рублей на одну тонну продукции.

Формула изобретения

1.Агрегат непрерывного свинцевания ленты, содержащий разматыватель, правильную машину, сварочную машину, устройство для электролитной очистки устройство для нанесения покрытия с воздушным ножом, отличающийс я тем, что, с целью повышения качества покрытия и снижения эксплуатационных затрат, устройство для электролитной очистки дополнительно снабжно токосъемными роликами, установленньми попарно и S-образно на входе и выходе, при этом два внутренних ролика соединены между собой тоководом а два внешних заземлены.

2.Агрегат поп.1, о т л и ч а ющ и и с я тем, что устройство для . зипектролитной очистки выполнено в виде последовательно расположенных по ходу технологического процесса ванны катодной биполярной очистки и ванны анодной биполярной очистки.

3.Агрегат по пп.1 и 2, о т л ичающийся тем, что длина ванн удовлетворяет условию:

ек (1,4 - 2)Ед,

где - длина ванны катодной очистки;1д - длина ванны анодной очистки

4.Агрегат по пп.1-3, отличающийся тем, что электрод ванны анодной очистки выполнен в виде замкнутого контура прямоугольного сечения.

Источники информации, принятые во внимание при экспертизе

.1. Королев А.А. Механическое оборудование прокатнвлх цехов. Металлургия, М., 1965, с.421-423.

2. Агрегат свинцевания ленты, рабочий чертеж 745055, 1972, Славянский филиал ВНИИМетмаш.

,7 и

I:

rt

ж

п а

It

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для непрерывной обработки плоского проката | 1978 |

|

SU749123A1 |

| Устройство для электрохимической очистки полосового проката | 1989 |

|

SU1808886A1 |

| Агрегат для производства порошковой проволоки | 1978 |

|

SU863730A1 |

| Агрегат для электрохимической очистки проволоки | 1982 |

|

SU1093025A1 |

| АГРЕГАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ КАТАНКИ | 1997 |

|

RU2164452C2 |

| Агрегат для непрерывного горячего лужения жести | 1979 |

|

SU865965A1 |

| Агрегат для непрерывного производства рулонной электролитически луженой лакированной жести | 1950 |

|

SU93718A1 |

| Агрегат для непрерывного производства порошковой проволоки волочением | 1977 |

|

SU855089A1 |

| Устройство для травления и очистки проволоки | 1982 |

|

SU1090764A1 |

| Линия одностороннего нанесения свинца на стальную полосу | 1979 |

|

SU901341A1 |

L Аиваи иочй с /luci oH I

г }

1

V

I т Напрабление леиты

н

м

М

Лияч сптв t ftCKntt 10

.4

Изделие

Авторы

Даты

1980-10-15—Публикация

1977-10-14—Подача