со

о

00

ю ю сь

Изобретение относится к строительно- дорожным машинам, а именно к землеройным машинам типа автогрейдеров.

Известен рабочий орган землеройной машины, содержащий толкающую раму. бульдозерный отвал и кирковщик, рыхли- тельные . зубья которого с возможностью поворота и последующего фиксирования как в рабочем, так ив транспортном положениях установлены на тыльной стороне бульдозерного отвала в его нижней части.

Недостатком такого рабочего органа является то, что каждый рыхлительный зуб свободно установлен на отдельной, индивидуальной оси с возможностью поворота и последующего фиксирования его рабочего или транспортного положения посредством переставного индивидуального лальца-фик- сатора, что требует затрат ручного труда на перестановку и фиксацию каждого в отдель- ностирыхлительного зуба кирковщика, а поэтому снижает динамичность, а значит и производительность, землеройной машины.

Наиболее близким к предлагаемому изобретению является рабочий орган землеройной машины, содержащий толкающие брусья, отвал и расположенные на его тыльной стороне рыхлительные зубья - резцы кирковщика, шарнирно установленные в нижней части вертикально подвижной посредством реечного гидропривода управляемой рамы, причем концы резцов размещены в скобах отвала.

Известный рабочий орган имеет слож- ную и громоздкую двухприводную кинематическую схему управления рыхли- телем-кирковщиком по переводу его рыхлите льны х резцов из транспортного положения в рабочее и наоборот, что затрудняет его установку в стесненных условиях, например, на бульдозерном отвале автогрейдеров.

Цель изобретения - упрощение привода управления кирковщиком.

Цель достигается тем, что в рабочем органе землеройной машины, включающем отвал, закрепленный на его тыльной стороне кирковщик, зубья которого установлены на валу, и привод перемещения последнего, вал установлен посредством подшипников, жестко закрепленных на нижней части тыльной стороны отвала, с возможностью его поворота и продольного перемещения, при этом привод перемещения вала вы пол- нен в виде гидроцилиндра, который расположен соосно валу, корпус гидроцилиндра закреплен на тыльной стороне отвала, а шток соединен с валом с возможностью преобразования поступательного движения

штока во вращательное движение вала посредством резьбового несамотормозящего соединения, установленного внутри вала, причем последний выполнен ступенчатым и ступени вала соединены между собой посредством кулачковых муфт, а каждый зуб кирковщика установлен на своей ступени.

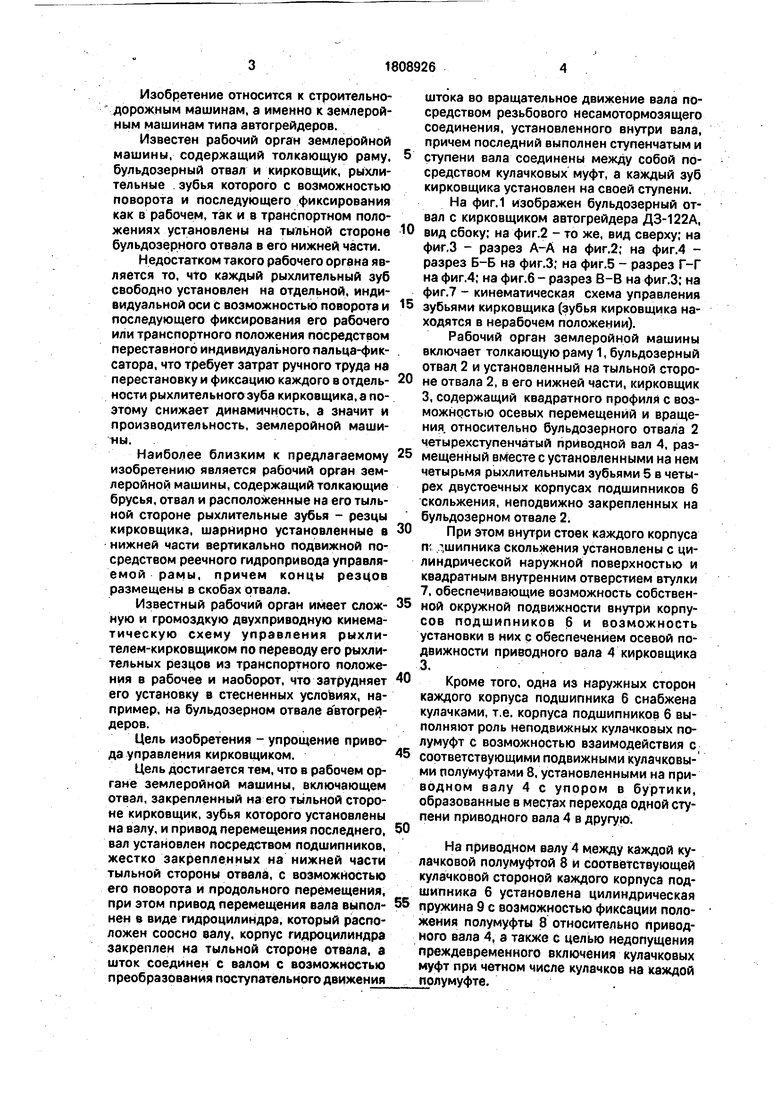

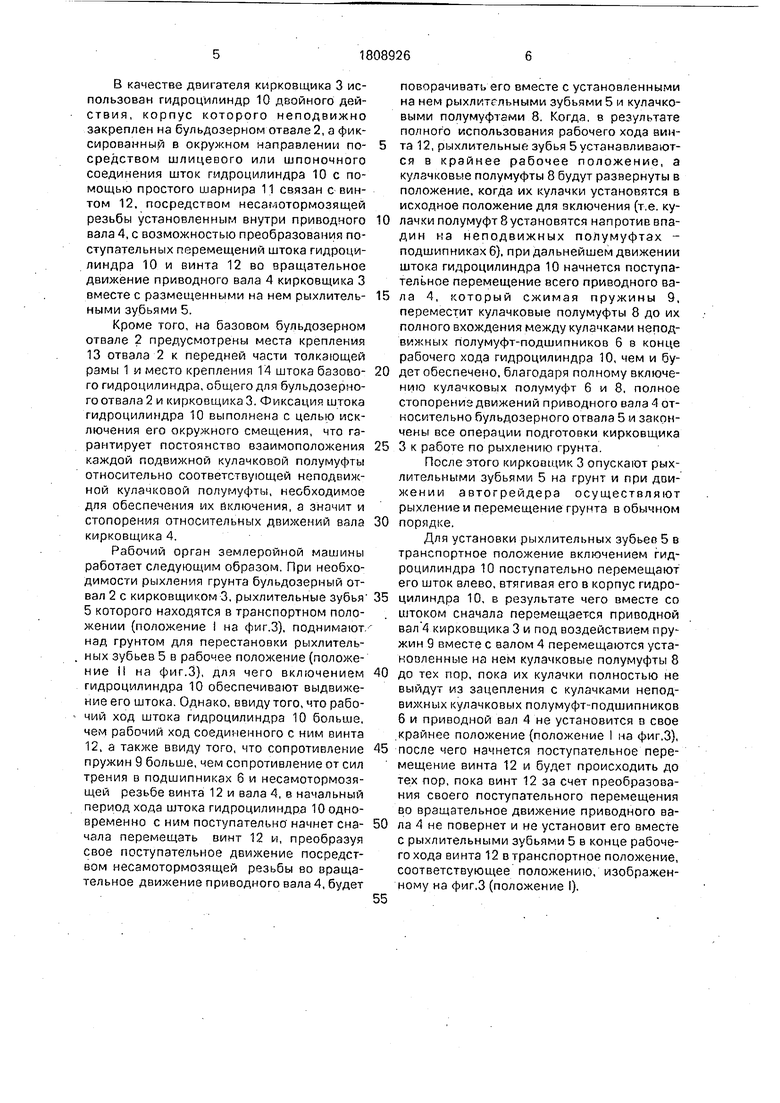

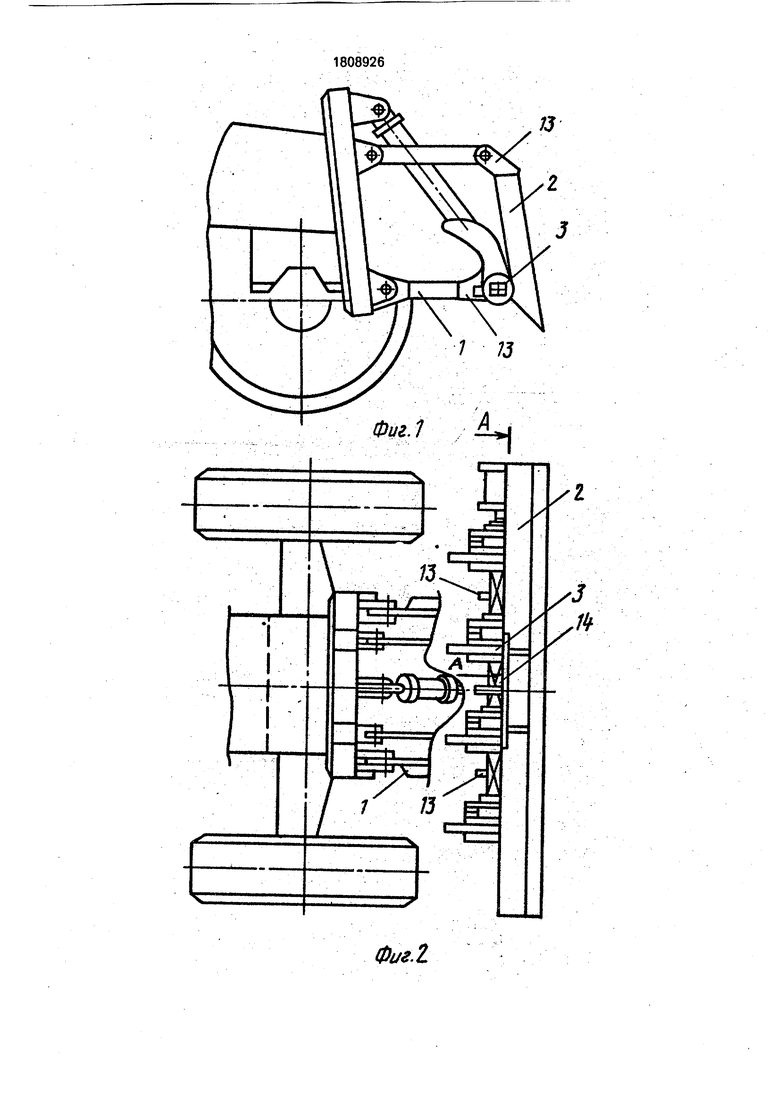

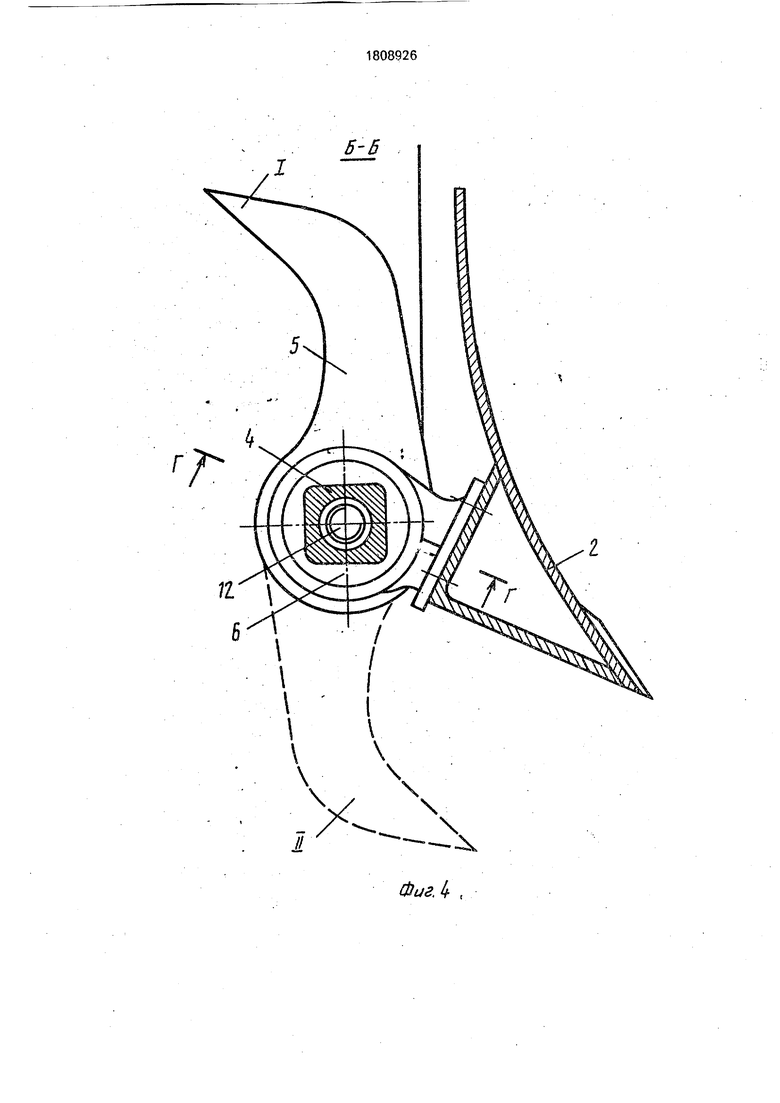

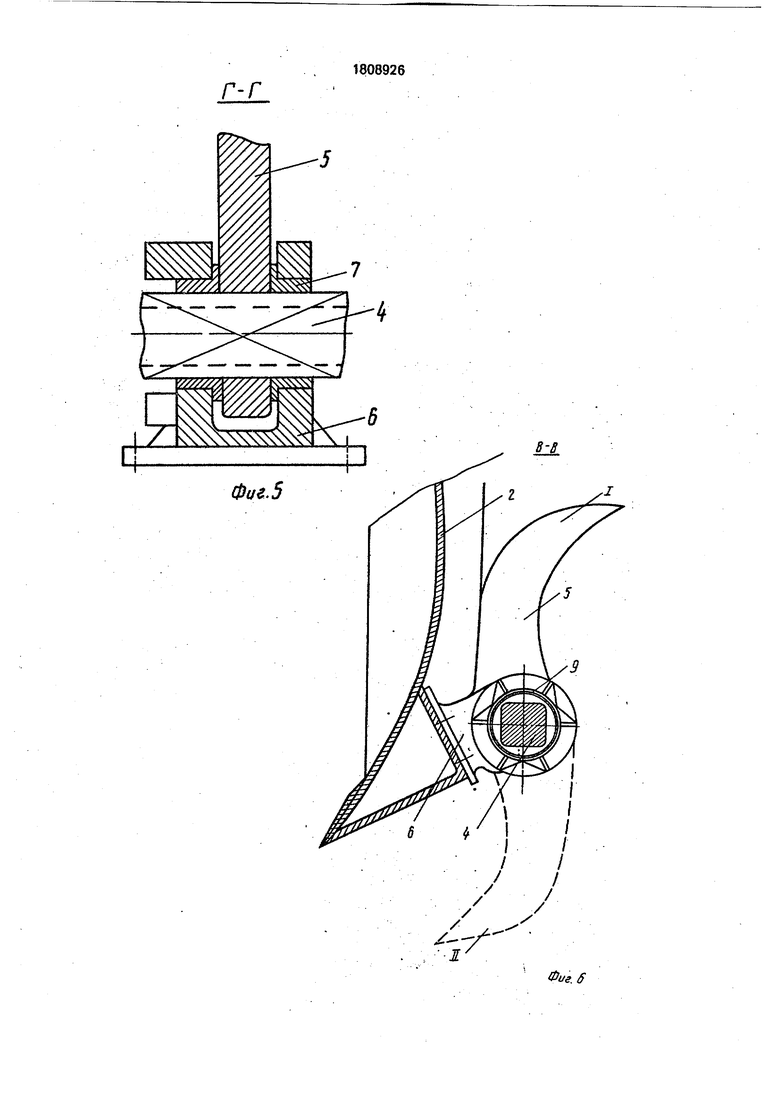

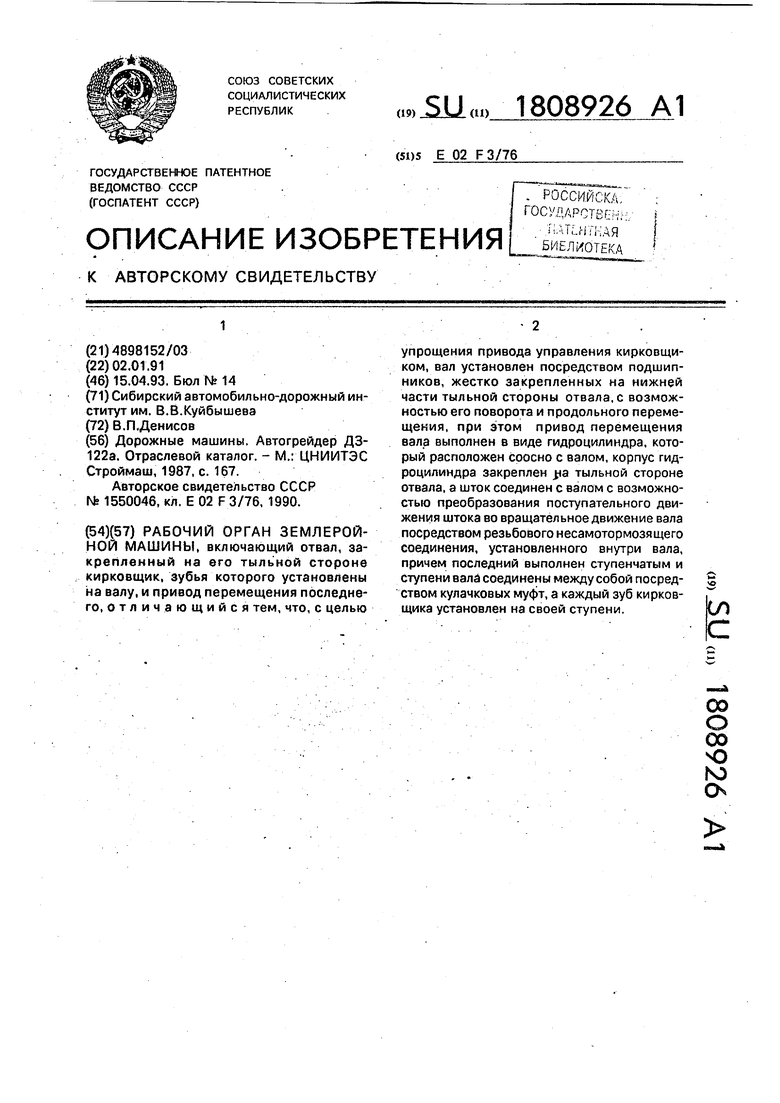

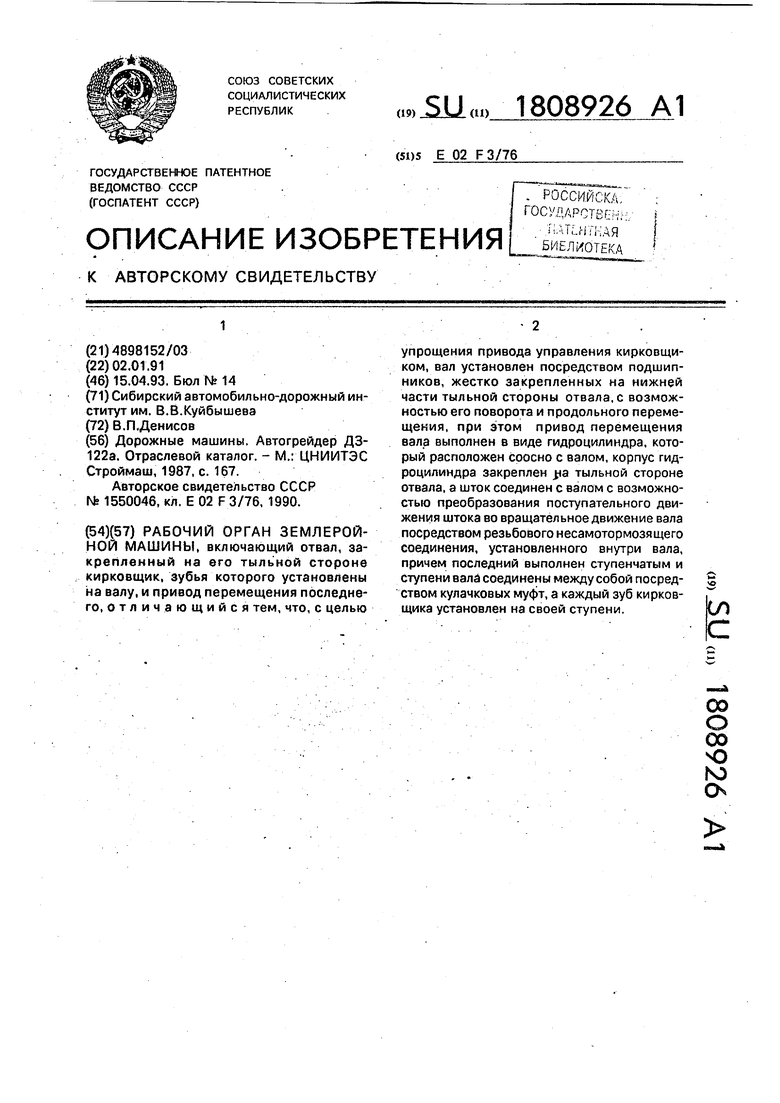

На фиг.1 изображен бульдозерный отвал с кирковщиком автогрейдера ДЗ-122А, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 - разрез Г-Г на фиг.4; на фиг.6 - разрез В-В на фиг.З; на фиг.7 - кинематическая схема управления зубьями кирковщика (зубья кирковщика находятся в нерабочем положении).

Рабочий орган землеройной машины включает толкающую раму 1, бульдозерный отвал 2 и установленный на тыльной стороне отвала 2, в его нижней части, кирковщик 3, содержащий квадратного профиля с возможностью осевых перемещений и вращения относительно бульдозерного отвала 2 четырехступенчатый приводной вал 4, размещенный вместе с установленными на нем четырьмя рыхлительными зубьями 5 в четырех двустоечных корпусах подшипников 6 скольжения, неподвижно закрепленных на бульдозерном отвале 2.

При этом внутри стоек каждого корпуса тлшипника скольжения установлены с цилиндрической наружной поверхностью и квадратным внутренним отверстием втулки 7, обеспечивающие возможность собственной окружной подвижности внутри корпусов подшипников 6 и возможность установки в них с обеспечением осевой подвижности приводного вала 4 кирковщика 3.

Кроме того, одна из наружных сторон каждого корпуса подшипника 6 снабжена кулачками, т.е. корпуса подшипников 6 выполняют роль неподвижных кулачковых полумуфт с возможностью взаимодействия с соответствующими подвижными кулачковыми полумуфтами 8, установленными на приводном валу 4 с упором в буртики, образованные в местах перехода одной ступени приводного вала 4 в другую.

На приводном валу 4 между каждой кулачковой полумуфтой 8 и соответствующей кулачковой стороной каждого корпуса подшипника 6 установлена цилиндрическая пружина 9 с возможностью фиксации положения полумуфты 8 относительно приводного вала 4, а также с целью недопущения преждевременного включения кулачковых муфт при четном числе кулачков на каждой полумуфте.

В качестве двигателя киркозщмка 3 использован гидроцилиндр 10 двойного действия, корпус которого неподвижно закреплен на бульдозерном отвале 2, а фиксированный в окружном направлении посредством шлицевого или шпоночного соединения шток гидроцилиндра 10 с помощью простого шарнира 11 связан с винтом 12, посредством несэмотормозящей резьбы установленным внутри приводного вала 4, с возможностью преобразования поступательных перемещений штока гидроцилиндра 10 и винта 12 во вращательное движение приводного вала 4 кирковщика 3 вместе с размещенными на нем рыхлитель- ными зубьями 5.

Кроме того, на базовом бульдозерном отвале 2 предусмотрены места крепления 13 отвала 2 к передней части толкающей рамы 1 и место крепления 14 штока базового гидроцилиндра, общего для бульдозерного отвала 2 и кирковщика 3. Фиксация штока гидроцилиндра 10 выполнена с целью исключения его окружного смещения, что гарантирует постоянство взаимоположения каждой подвижной кулачковой полумуфты относительно соответствующей неподвижной кулачковой полумуфты, необходимое для обеспечения их йключения, а значит и стопорения относительных движений вала кирковщика 4.

Рабочий орган землеройной машины работает следующим образом. При необходимости рыхления грунта бульдозерный отвал 2 с кирковщиком 3, рыхлительные зубья 5 которого находятся в транспортном положении (положение I на фиг.З), поднимают. над грунтом для перестановки рыхлитель- ных зубьев 5 в рабочее положение (положение II на фиг.З), для чего включением гидроцмлиндра 10 обеспечивают выдвижение его штока. Однако, ввиду того, что рабочий ход штока гидроцилиндра 10 больше, чем рабочий ход соединенного с ним винта 12, а также ввиду того, что сопротивление пружин 9 больше, чем сопротивление от сил трения в подшипниках 6 и несамотормозящей резьбе винта 12 и вала 4, в начальный период хода штока гидроцилиндра 10 одновременно с ним поступательно начнет сначала перемещать винт 12 и, преобразуя свое поступательное движение посредством несамотормозящей резьбы во вращательное движение приводного вала 4, будет

поворачивать его вместе с установленными на нем рыхлительными зубьями 5 и кулачковыми полумуфтами 8. Когда, в результате полного использования рабочего хода винта 12, рыхлительные зубья 5 устанавливаются в крайнее рабочее положение, а кулачковые полумуфты 8 будут развернуты в положение, когда их кулачки установится в исходное положение для включения (т.е. кулачки полумуфт 8установятся напротив впадин на неподвижных полумуфтах - подшипниках 6), при дальнейшем движении штока гидроцилиндра 10 начнется поступательное перемещение всего приводного вала 4, который сжимая пружины 9, переместит кулачковые полумуфты 8 до их полного вхождения между кулачками неподвижных полумуфт-подшипников 6 в конце рабочего хода гидроцилиндра 10, чем и будет обеспечено, благодаря полному включению кулачковых полумуфт 6 и 8, полное стопорение движений приводного вала 4 относительно бульдозерного отвала 5 и закончены все операции подготовки кирковщика

3 к работе по рыхлению грунта.

После этого кирковщик 3 опускают рых- лительными зубьями 5 на грунт и при движении автогрейдера осуществляют рыхление и перемещение грунта в обычном

порядке.

Для установки рыхлительных зубьес 5 в транспортное положение включением гидроцилиндра 10 поступательно перемещают его шток влево, втягивая его в корпус гидроцилиндра 10, в результате чего вместе со штоком сначала перемещается приводной вал 4 кирковщика 3 и под воздействием пружин 9 вместе с валом 4 перемещаются уста- нооленные на нем кулачковые полумуфты 8

до тех пор, пока их кулачки полностью не выйдут из зацепления с кулачками неподвижных кулачковых полумуфт-подшипников 6 и приводной вал 4 не установится в свое .крайнее положение (положение I на фиг.З),

после чего начнется поступательное пере- мещение винта 12 и будет происходить до тех пор, пока винт 12 за счет преобразования своего поступательного перемещения во вращательное движение приводного вала 4 не повернет и не установит его вместе с рыхлительными зубьями 5 в конце рабочего хода винта 12 в транспортное положение, соответствующее положению, изображенному на фиг.З (положение I).

Фиг.З

Фиг. 4 ,

г-г

1808926

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разрушения дорожного покрытия и слоистых грунтов | 2001 |

|

RU2221113C2 |

| Бульдозерное оборудование двухстороннего действия | 1979 |

|

SU899772A1 |

| Подготовительная лесодорожная машина | 1982 |

|

SU1047438A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ АВТОГРЕЙДЕРА | 1997 |

|

RU2133317C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 1991 |

|

RU2049859C1 |

| Землеройно-транспортная машина | 2022 |

|

RU2826831C2 |

| Землеройная машина | 1979 |

|

SU881216A1 |

| Способ рыхления прочного грунта навесным рыхлительным оборудованием | 1988 |

|

SU1812282A1 |

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ И УДАЛЕНИЯ ЧАСТИЦ ГРУНТА, СНЕГА И ЛЬДА С ДОРОЖНЫХ ПОКРЫТИЙ | 2006 |

|

RU2321705C1 |

| Рыхлитель | 1982 |

|

SU1033658A1 |

| Дорожные машины | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Отраслевой каталог | |||

| - М.: ЦНИИТЭС Строймаш, 1987, с | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

| Бульдозер | 1988 |

|

SU1550046A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-04-15—Публикация

1991-01-02—Подача