Изобретение относится к испытаниям, в частности к способам контроля износа зубчатых колес.

Цель изобретения - ускорение процесса контроля.

Ускорение процесса контроля обеспечивается за счет того, что слепки снимают на ленту ее прокатыванием в зубчатом зацеплении без его разборки и какой-либо подготовки.

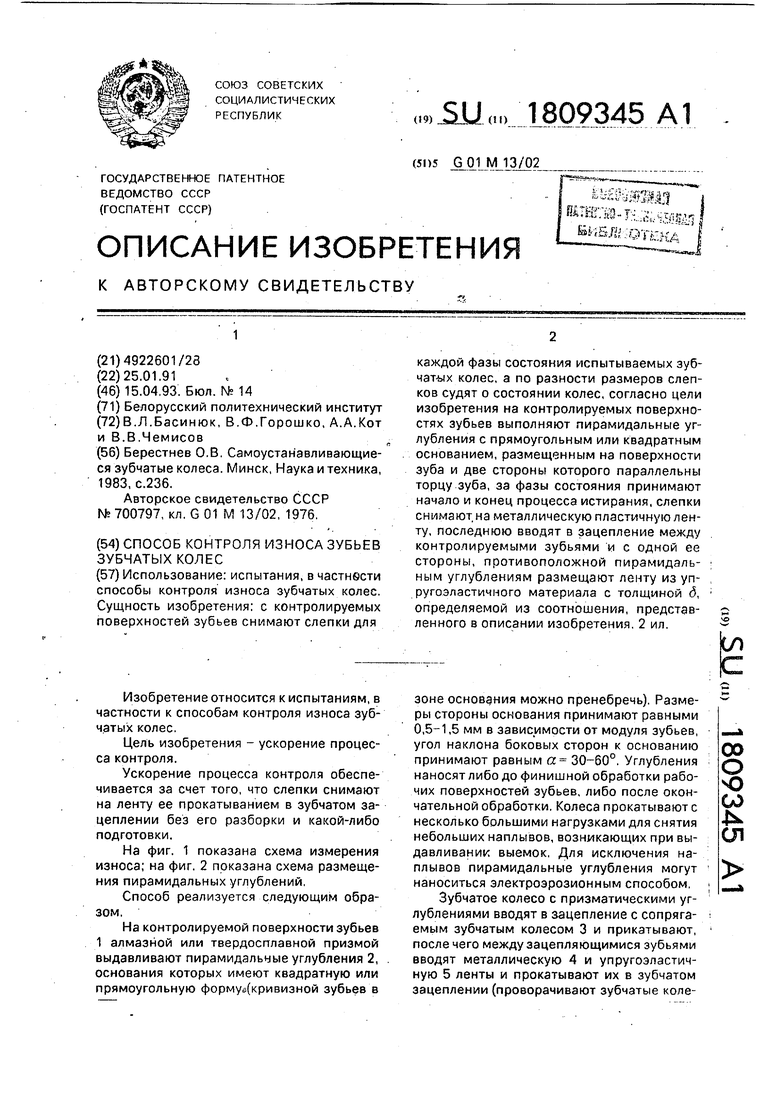

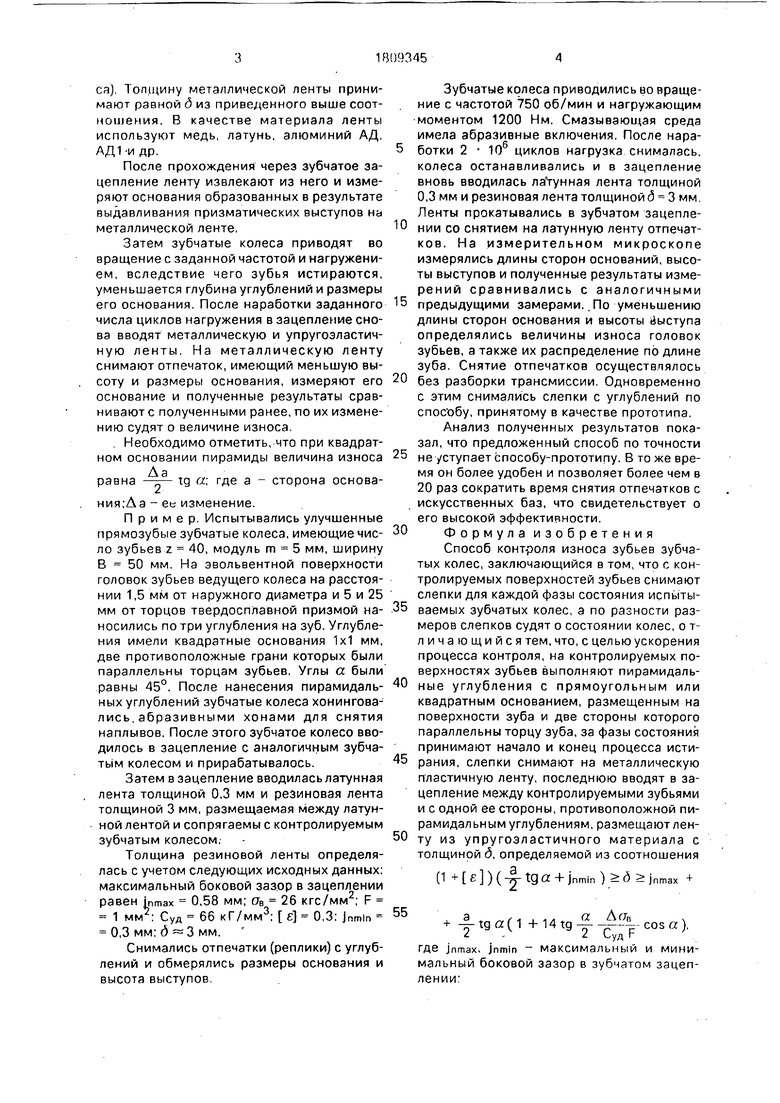

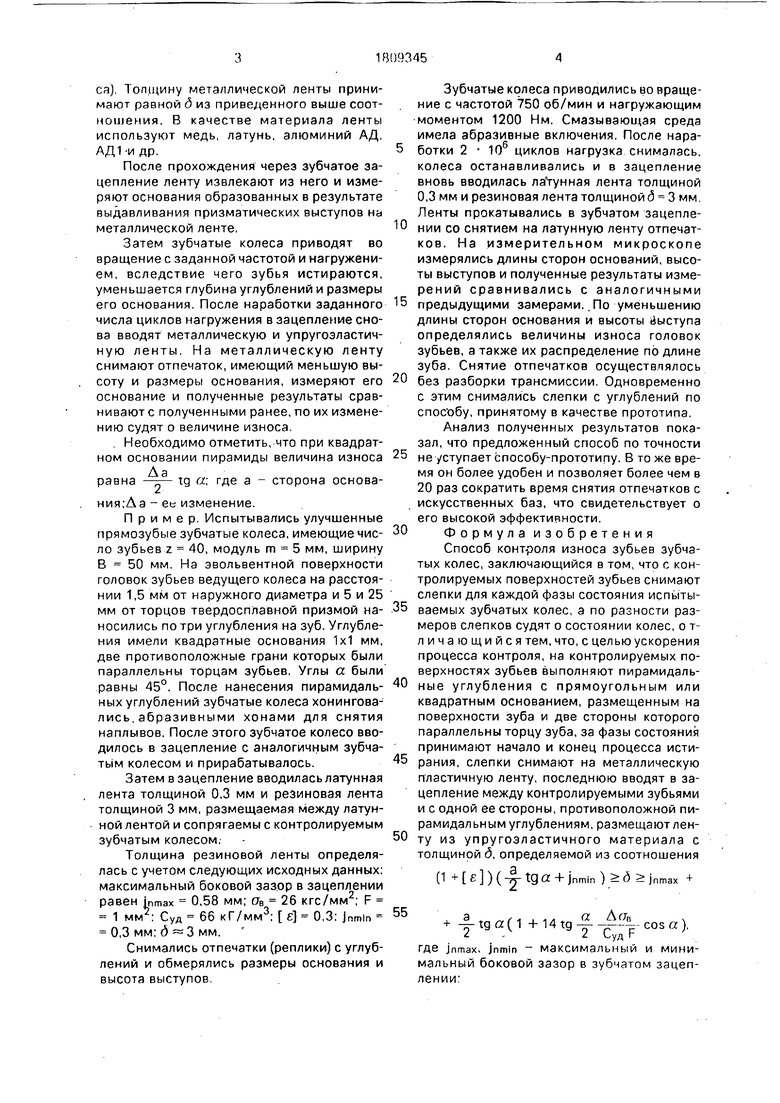

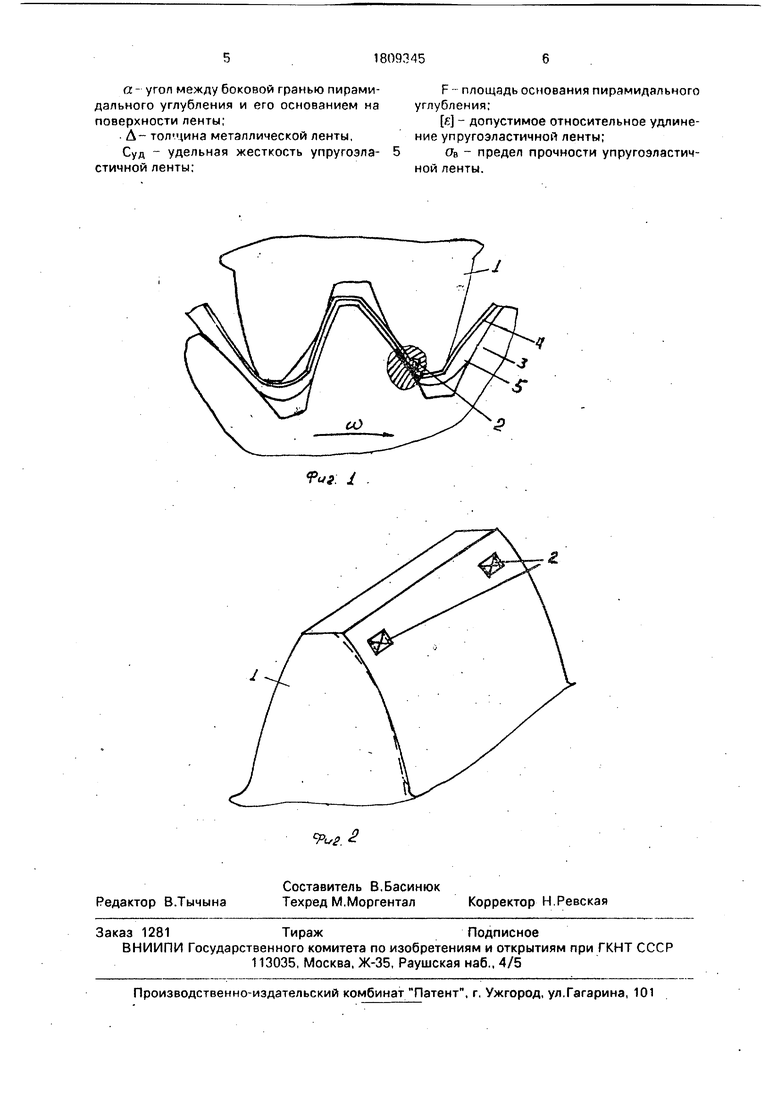

На фиг. 1 показана схема измерения износа; на фиг, 2 показана схема размещения пирамидальных углублений.

Способ реализуется следующим образом,

На контролируемой поверхности зубьев 1 алмазйой или твердосплавной призмой выдавливают пирамидальные углубления 2, основания которых имеют квадратную или прямоугольную формуе(кривизной зубьев в

зоне основания можно пренебречь). Размеры стороны основания принимают равными 0,5-1,5 мм в зависимости от модуля зубьев, угол наклона боковых сторон к основанию принимают равным а 30-60°. Углубления наносят либо до финишной обработки рабочих поверхностей зубьев, либо после окончательной обработки. Колеса прокатывают с несколько большими нагрузками для снятия небольших наплывов, возникающих при выдавливания выемок, Для исключения наплывов пирамидальные углубления могут наноситься электроэрозионным способом, Зубчатое колесо с призматическими углублениями вводят в зацепление с сопрягаемым зубчатым колесом 3 и прикатывают, после чего между зацепляющимися зубьями вводят металлическую 4 и упругоэластич- ную 5 ленты и прокатывают их в зубчатом зацеплении (проворачивают зубчатые коле00

о о

СА Јь

ел

caj. Толщину металлической ленты принимают равной б из приведенного выше соотношения. В качестве материала ленты используют медь, латунь, алюминий АД, АД 1-й др.

После прохождения через зубчатое зацепление ленту извлекают из него и измеряют основания образованных в результате выдавливания призматических выступов ны металлической ленте,

Затем зубчатые колеса приводят во вращение с заданной частотой и нагружени- ем, вследствие чего зубья истираются, уменьшается глубина углублений и размеры его основания. После наработки заданного числа циклов нагружения в зацепление снова вводят металлическую и упругоэластич- ную ленты, На металлическую ленту снимают отпечаток, имеющий меньшую высоту и размеры основания, измеряют его основание и полученные результаты сравнивают с полученными ранее, по их изменению судят о величине износа.

. Необходимо отметить, что при квадратном основании пирамиды величина износа Да

равна

tg а: где а - сторона основания;Д а - ее изменение.

Пример. Испытывались улучшенные прямозубые зубчатые колеса, имеющие число зубьев z 40, модуль m 5 мм, ширину В 50 мм. На эвольвентной поверхности головок зубьев ведущего колеса на расстоянии 1,5 мм от наружного диаметра и 5 и 25 мм от торцов твердосплавной призмой наносились по три углубления на зуб. Углубления имели квадратные основания 1x1 мм, две противоположные грани которых были параллельны торцам зубьев. Углы а были равны 45°. После нанесения пирамидальных углублений зубчатые колеса хонинговались, абразивными хонами для снятия наплывов. После этого зубчатое колесо вводилось в зацепление с аналогичным зубчатым колесом и прирабатывалось.

Затем в зацепление вводилась латунная лента толщиной 0,3 мм и резиновая лента толщиной 3 мм, размещаемая между латунной лентой и сопрягаемы с контролируемым зубчатым колесом.

Толщина резиновой ленты определялась с учетом следующих исходных данных: максимальный боковой зазор в зацеплении равен jnmax 0,58 мм; 7В 26 кгс/мм ; F 1 Суд 66 кГ/мм3; е 0,3; jnmin 0,3 мм: д 3 мм.

Снимались отпечатки (реплики) с углублений и обмерялись размеры основания и высота выступов.

Зубчатые колеса приводились во вращение с частотой 750 об/мин и нагружающим моментом 1200 Нм. Смазывающая среда имела абразивные включения. После наработки 2 10 циклов нагрузка снималась, колеса останавливались и в зацепление вновь вводилась латунная лента толщиной 0,3 мм и резиновая лента толщинойд 3 мм. Ленты прокатывались в зубчатом зацеплении со снятием на латунную ленту отпечатков. На измерительном микроскопе измерялись длины сторон оснований, высоты выступов и полученные результаты измерений сравнивались с аналогичными

предыдущими замерами. .По уменьшению длины сторон основания и высоты ёыступа определялись величины износа головок зубьев, а также их распределение по длине зуба. Снятие отпечатков осуществлялось

без разборки трансмиссии. Одновременно с этим снимались слепки с углублений по спос обу, принятому в качестве прототипа.

Анализ полученных результатов показал, что предложенный способ по точности

не уступает способу-прототипу. В то же время он более удобен и позволяет более чем в 20 раз сократить время снятия отпечатков с искусственных баз, что свидетельствует о его высокой эффективности.

Формула из обретения

Способ контроля износа зубьев зубчатых колес, заключающийся в том, что с контролируемых поверхностей зубьев снимают слепки для каждой фазы состояния испытываемых зубчатых колес, а по разности размеров слепков судят о состоянии колес, о т- личающийся тем, что, с целью ускорения процесса контроля, на контролируемых поверхностях зубьев выполняют пирамидальные углубления с прямоугольным или квадратным основанием, размещенным на поверхности зуба и две стороны которого параллельны торцу зуба, за фазы состояния принимают начало и конец процесса истирания, слепки снимают на металлическую пластичную ленту, последнюю вводят в зацепление между контролируемыми зубьями и с одной ее стороны, противоположной пирамидальным углублениям, размещают лен

ту из упругоэластичного материала с

толщиной д, определяемой из соотношения а .

О + t Ј 1 ) ( 4- 9 Ct. + jnmin ) 6 jnmax +

а

+ -tga(1+14tg- - -cosa),

- -уд r- где jnmax, jnmin - максимальный и минимальный боковой зазор в зубчатом зацеплении:

о. - угол между боковой гранью пирамидального углубления и его основанием на поверхности ленты;

Д- тол .цина металлической ленты, Суд - удельная жесткость упругоэла- стичной ленты;

F - площадь основания пирамидального углубления;

И - допустимое относительное удлинение упругоэластичной ленты;

0в - предел прочности упругоэластичной ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диагностики состояния рабочей поверхности зубьев зубчатых колес | 1979 |

|

SU1096490A2 |

| Способ исследования степени износа в зубчатых и червячных передачах | 1976 |

|

SU700797A1 |

| СПОСОБ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1991 |

|

RU2032522C1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1997 |

|

RU2151033C1 |

| Способ определения износа рабочих поверхностей зубьев зубчатых колес | 1984 |

|

SU1227988A1 |

| Способ определения пригодности конических подшипников при сборке пары конических зубчатых колес | 1983 |

|

SU1116295A1 |

| Способ изготовления модели для зубного протеза | 1989 |

|

SU1736466A1 |

| Способ диагностики силовых передач | 1978 |

|

SU767618A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА | 2000 |

|

RU2177092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА И ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2006 |

|

RU2309313C1 |

Использование: испытания, в частнвсти способы контроля износа зубчатых колес. Сущность изобретения: с контролируемых поверхностей зубьев снимают слепки для каждой фазы состояния испытываемых зуб- чат-ых колес, а по разности размеров слепков судят о состоянии колес, согласно цели изобретения на контролируемых поверхностях зубьев выполняют пирамидальные углубления с прямоугольным или квадратным основанием, размещенным на поверхности зуба и две стороны которого параллельны торцу зуба, за фазы состояния принимают начало и конец процесса истирания, слепки снимают на металлическую пластичную ленту, последнюю вводят в зацепление между контролируемыми зубьями и с одной ее стороны, противоположной пирамидальным углублениям размещают ленту из уп- ругоэластичного материала с толщиной 6, определяемой из соотношения, представленного в описании изобретения, 2 ил. ел G

Фиг: i

| Берестнев О.В | |||

| Самоустанавливающиеся зубчатые колеса | |||

| Минск, Наука и техника, 1983, с.236 | |||

| Способ исследования степени износа в зубчатых и червячных передачах | 1976 |

|

SU700797A1 |

Авторы

Даты

1993-04-15—Публикация

1991-01-25—Подача