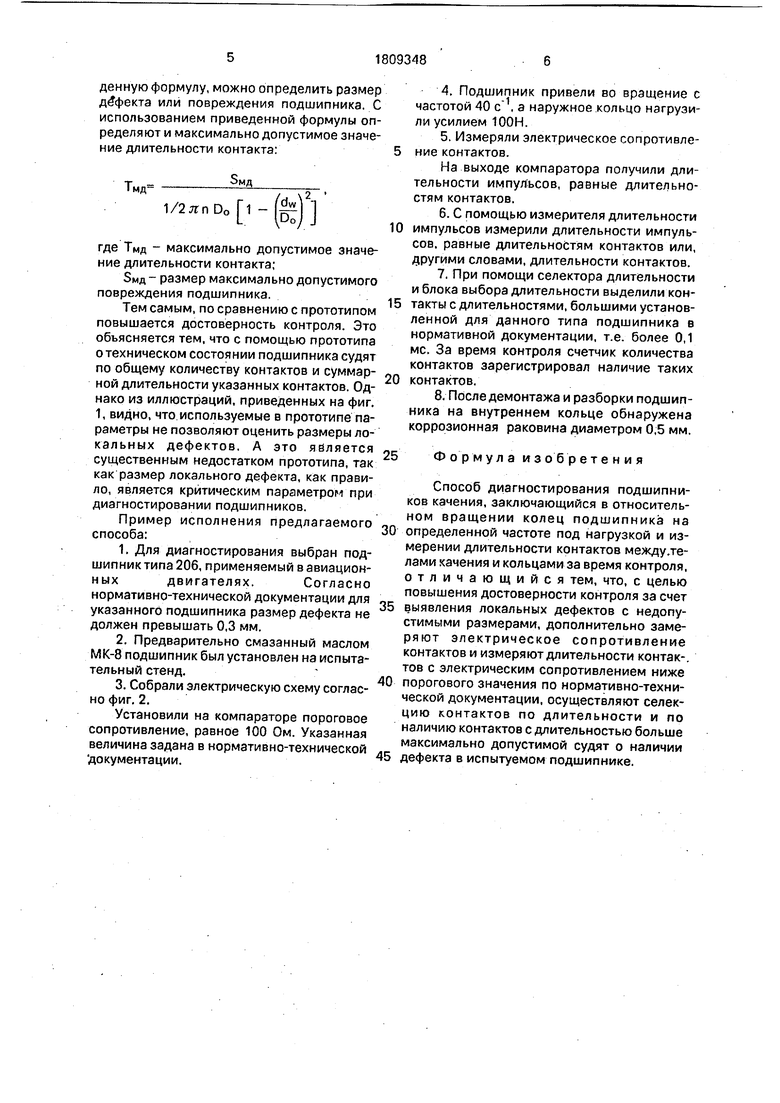

денную формулу, можно определить размер дефекта или повреждения подшипника. С использованием приведенной формулы определяют и максимально допустимое значение длительности контакта:5

Тмд

(к}

где Тмд - максимально допустимое значение длительности контакта;

5мд - размер максимально допустимого повреждения подшипника.

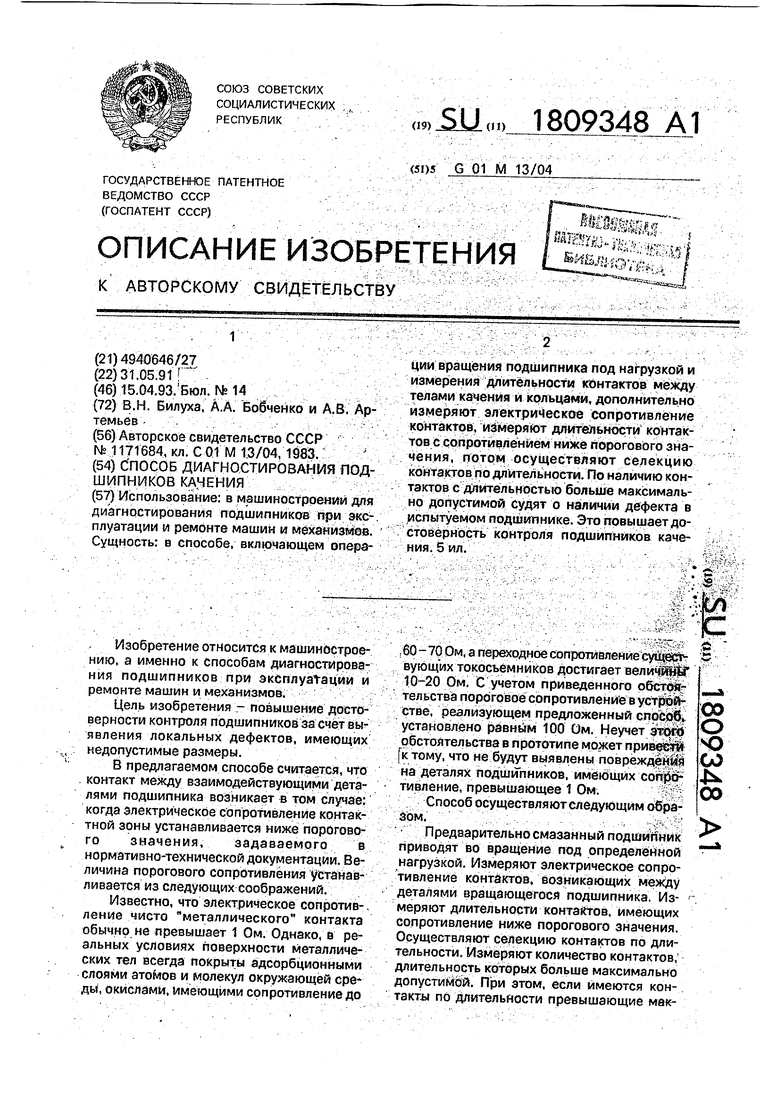

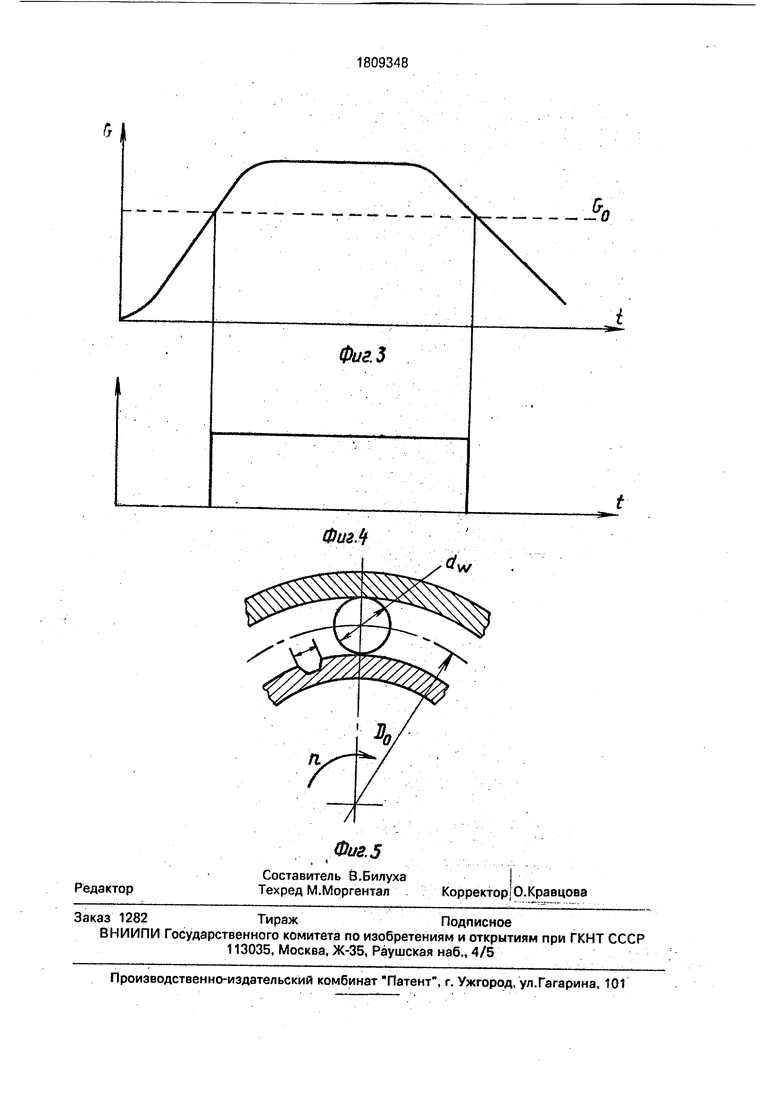

Тем самым, по сравнению с прототипом повышается достоверность контроля. Это объясняется тем, что с помощью прототипа о техническом состоянии подшипника судят по общему количеству контактов и суммар- ной длительности указанных контактов. Однако из иллюстраций, приведенных на фиг. 1, видно, что используемые в прототипе параметры не позволяют оценить размеры ло- кальных дефектов. А это является существенным недостатком прототипа, так как размер локального дефекта, как правило, является критическим параметром при диагностировании подшипников.

Пример исполнения предлагаемого способа:

1. Для диагностирования выбран подшипник типа 206, применяемый в авиацион- ныхдвигателях. Согласно нормативно-технической документации для указанного подшипника размер дефекта не должен превышать 0,3 мм.

2. Предварительно смазанный маслом МК-8 подшипник был установлен на испытательный стенд..

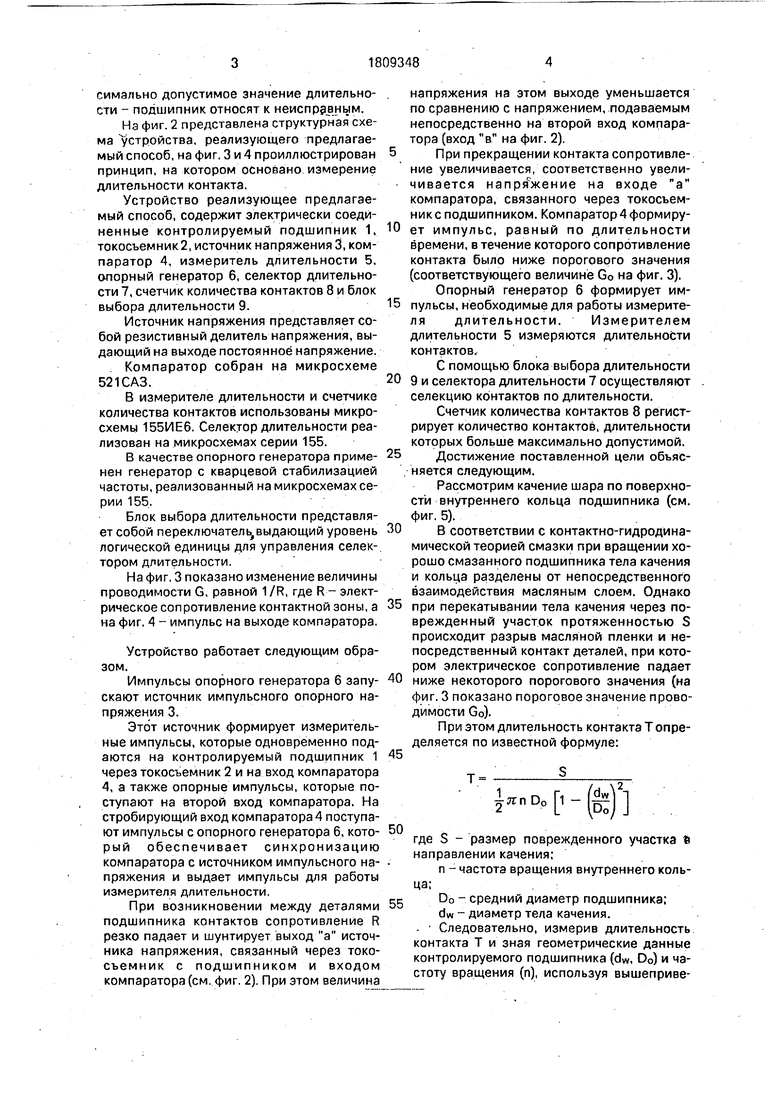

3. Собрали электрическую схему согласно фиг. 2.

Установили на компараторе пороговое сопротивление, равное 100 Ом. Указанная величина задана в нормативно-технической

. документации.

5

0

5

п ц

п.

,-

0

с

э

4. Подшипник привели во вращение с частотой 40 , а наружное кольцо нагрузили усилием 100Н.

5. Измеряли электрическое сопротивление контактов.

На выходе компаратора получили длительности импульсов, равные длительностям контактов.

6. С помощью измерителя длительности импульсов измерили длительности импульсов, равные длительностям контактов или, другими словами, длительности контактов.

7. При помощи селектора длительности и блока выбора длительности выделили контакты с длительностями, большими установленной для данного типа подшипника в нормативной документации, т.е. более 0,1 мс. За время контроля счетчик количества контактов зарегистрировал наличие таких контактов.

8. После демонтажа и разборки подшипника на внутреннем кольце обнаружена коррозионная раковина диаметром 0,5 мм.

Ф о р мула изобретения

Способ диагностирования подшипников качения, заключающийся в относительном вращении колец подшипника на определенной частоте под нагрузкой и измерении длительности контактов между телами качения и кольцами за время контроля, отличающийся тем, что, с целью повышения достоверности контроля за счет выявления локальных дефектов с недопустимыми размерами, дополнительно замеряют электрическое сопротивление контактов и измеряют длительности контак-. тов с электрическим сопротивлением ниже порогового значения по нормативно-технической документации, осуществляют селекцию контактов по длительности и по наличию контактов с длительностью больше максимально допустимой судят о наличии дефекта в испытуемом подшипнике.

ДДтШЦШи:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВХОДНОГО КОНТРОЛЯ ПОДШИПНИКОВ | 2011 |

|

RU2495393C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110053C1 |

| Способ контроля качества рабочих поверхностей подшипников качения | 1990 |

|

SU1707497A1 |

| Способ диагностирования технического состояния подшипников качения по анализу сигналов вибрации | 2024 |

|

RU2831926C1 |

| Способ диагностирования технического состояния подшипников качения в режиме реального времени | 2024 |

|

RU2826382C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ НЕПОДВИЖНОГО КОЛЬЦА ПОДШИПНИКА КАЧЕНИЯ В ДВУХОПОРНОМ УЗЛЕ | 1997 |

|

RU2124190C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2153156C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2098789C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МЕЖВАЛЬНЫХ ПОДШИПНИКОВ КАЧЕНИЯ ДВУХВАЛЬНЫХ ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2200942C2 |

| СПОСОБ ДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ | 2002 |

|

RU2239809C2 |

nnnnn nnnnn

Фиг. 1

7

8

(pae.Z

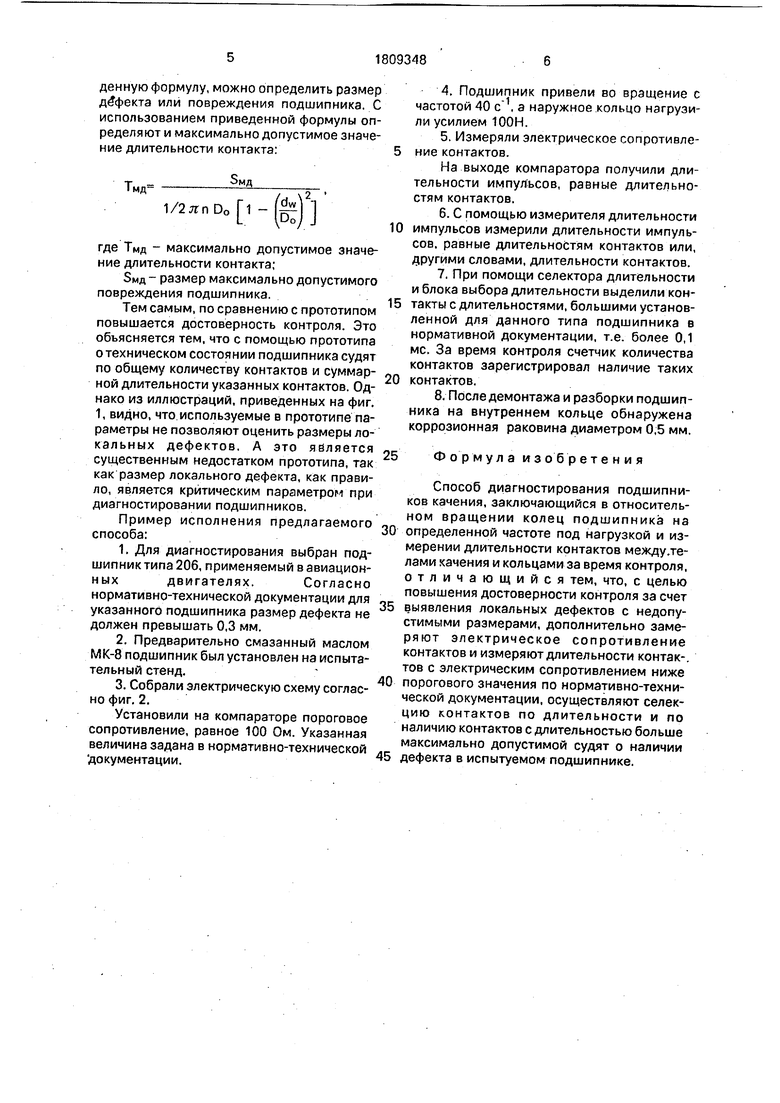

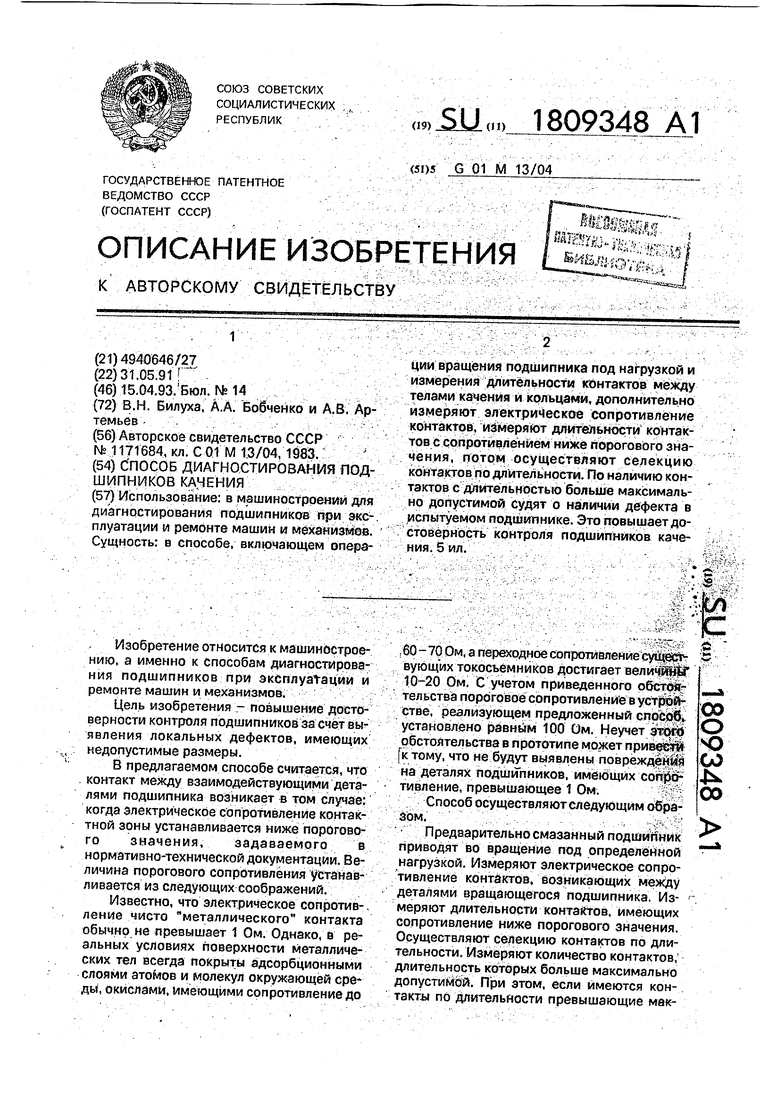

ФиаЗ

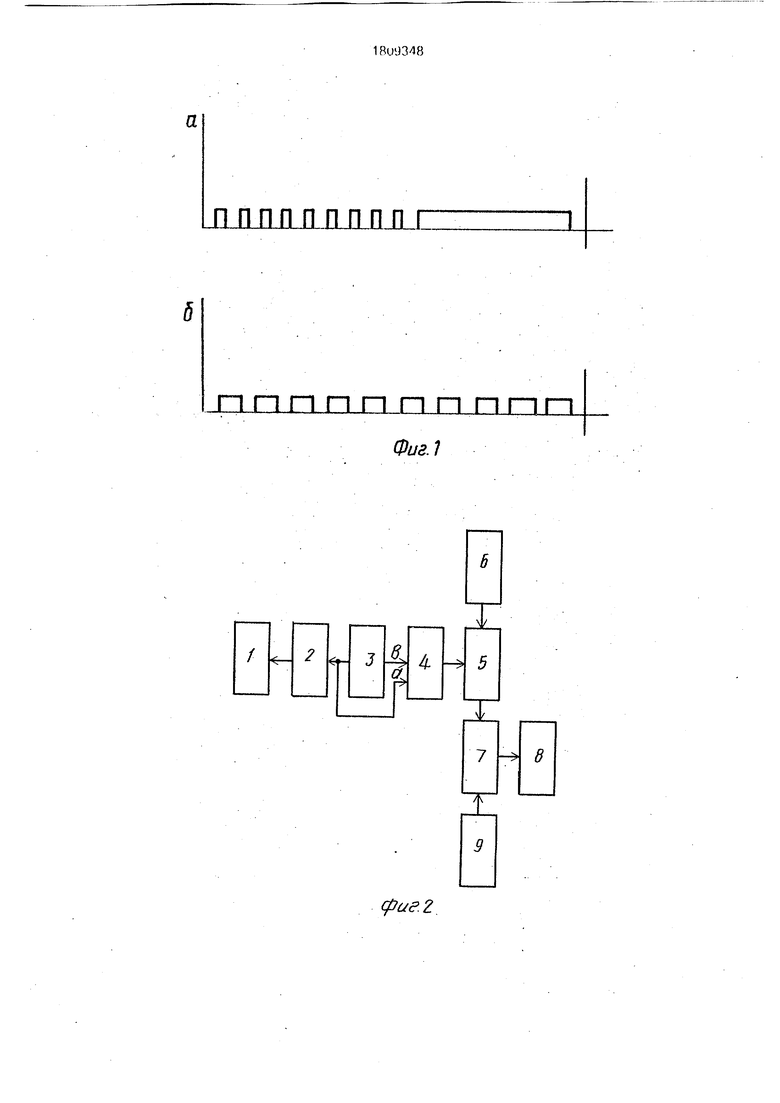

Фиг.%

Авторы

Даты

1993-04-15—Публикация

1991-05-31—Подача