Изобретение относится к области гранулирования влагосодержащих материалов, в частности сапропеля.

Целью изобретения является повышение эффективности гранулирования материалов с повышенным содержанием влаги.

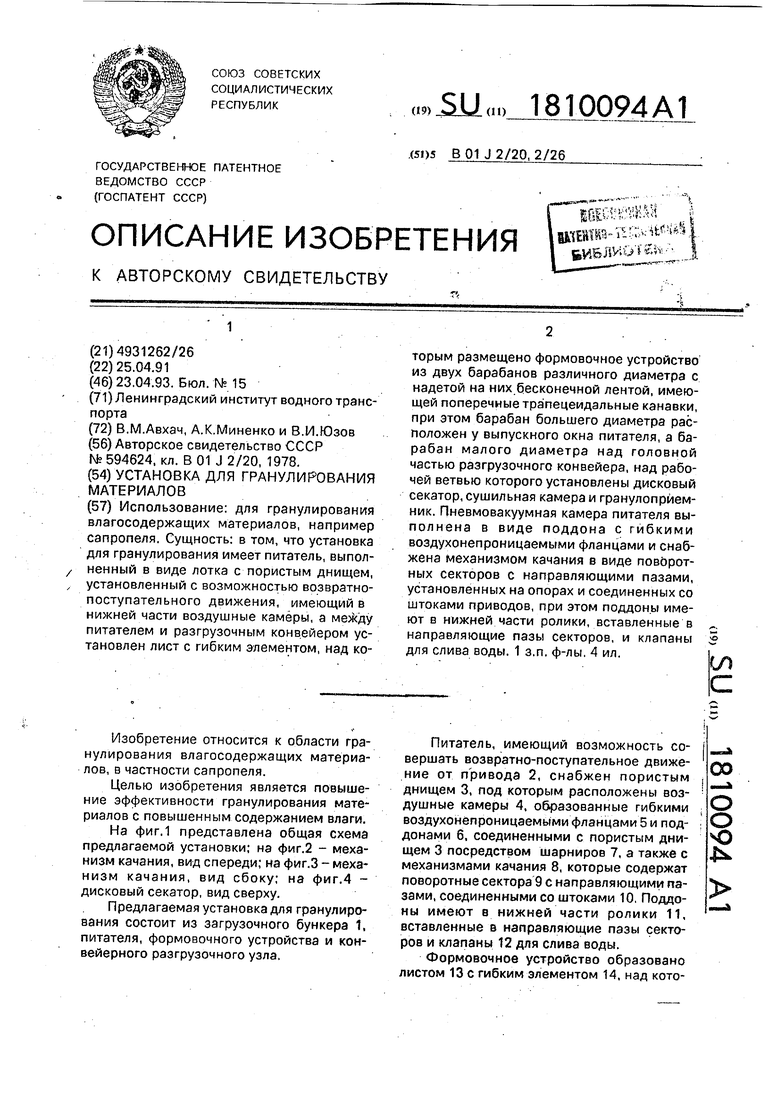

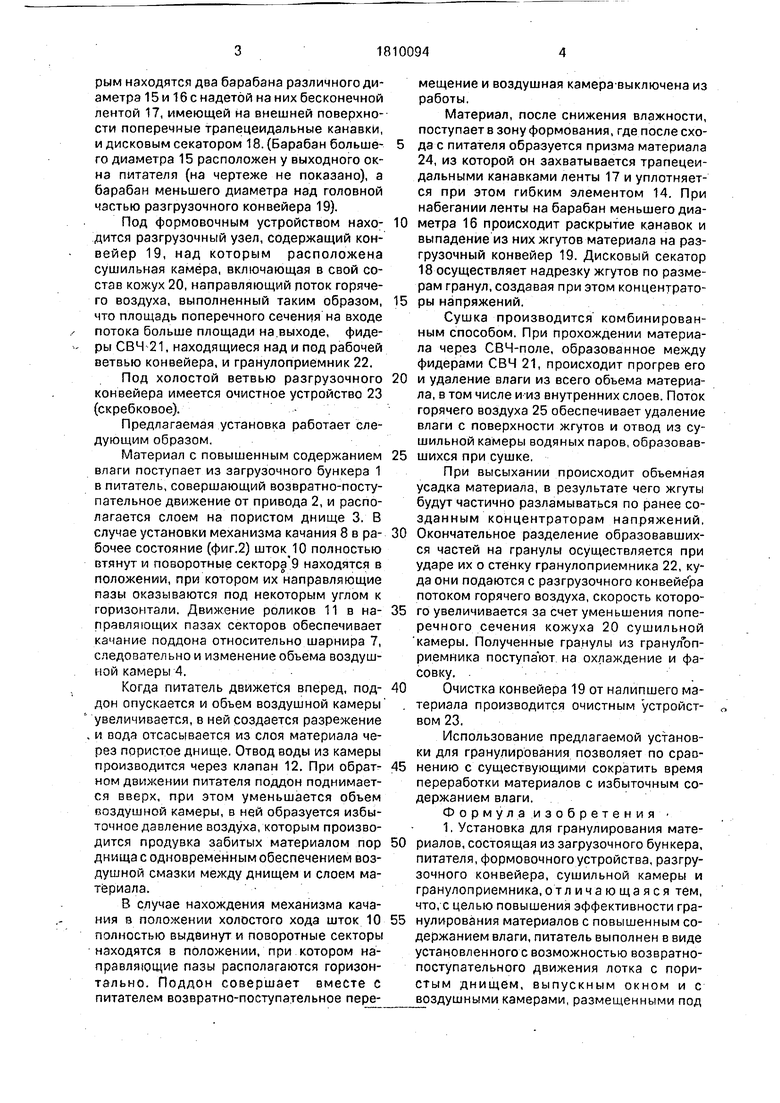

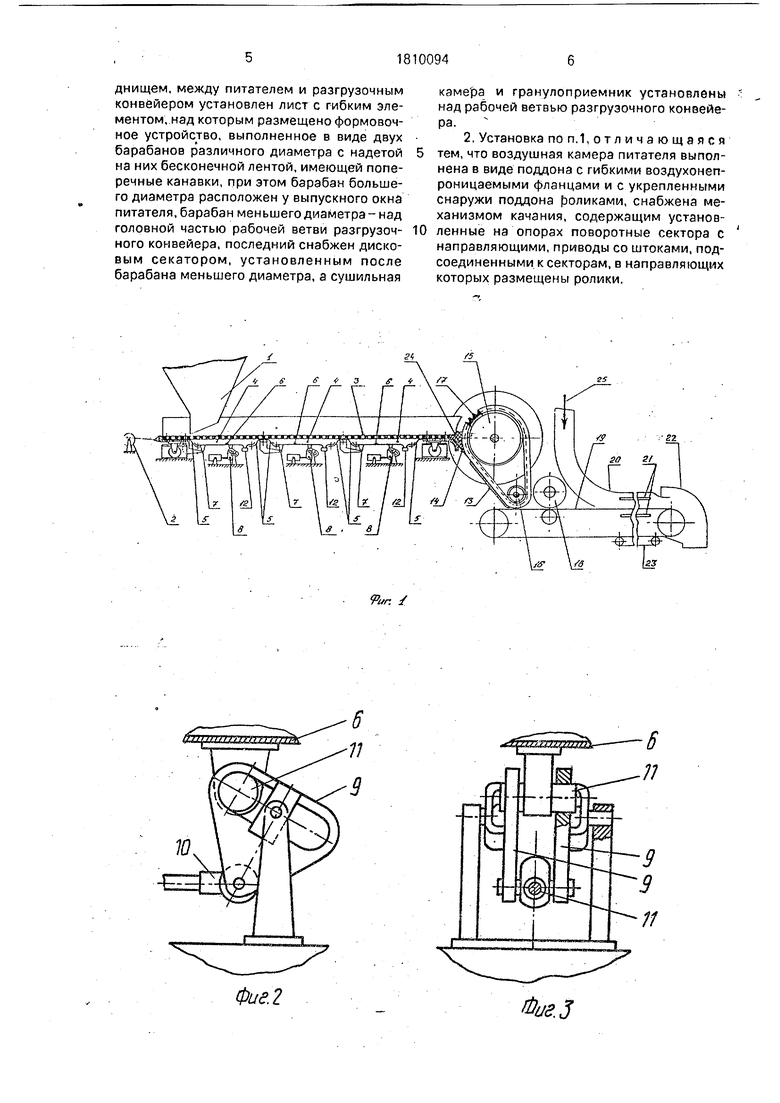

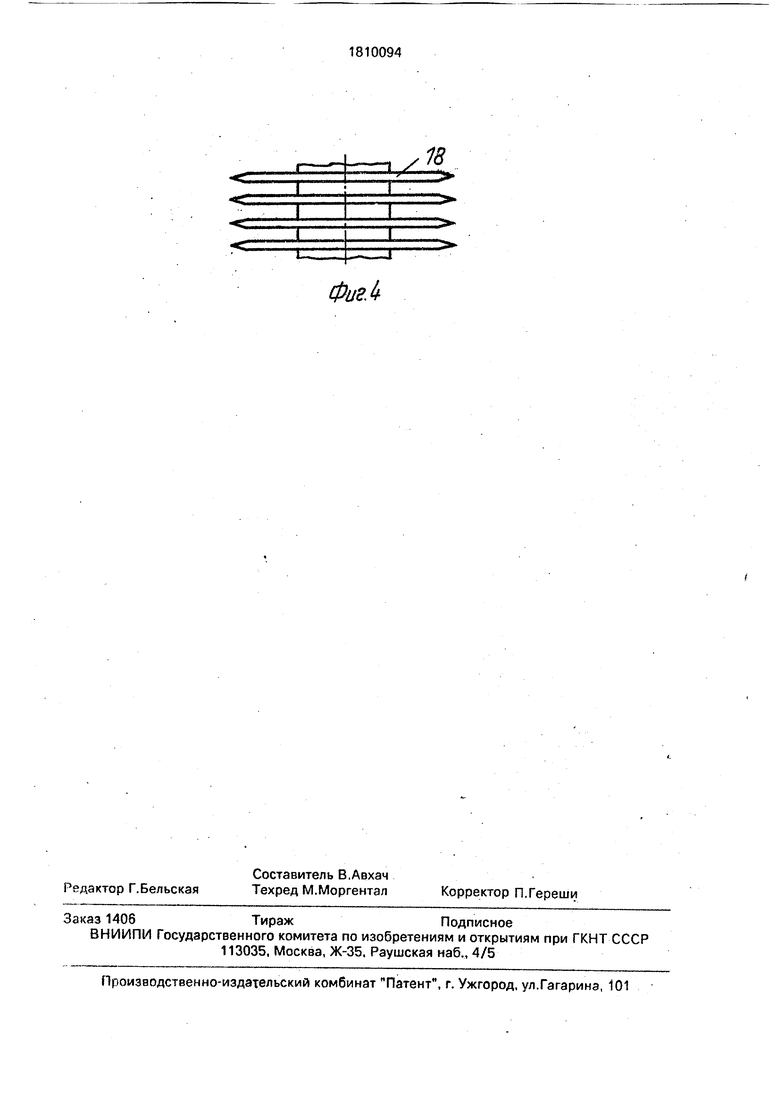

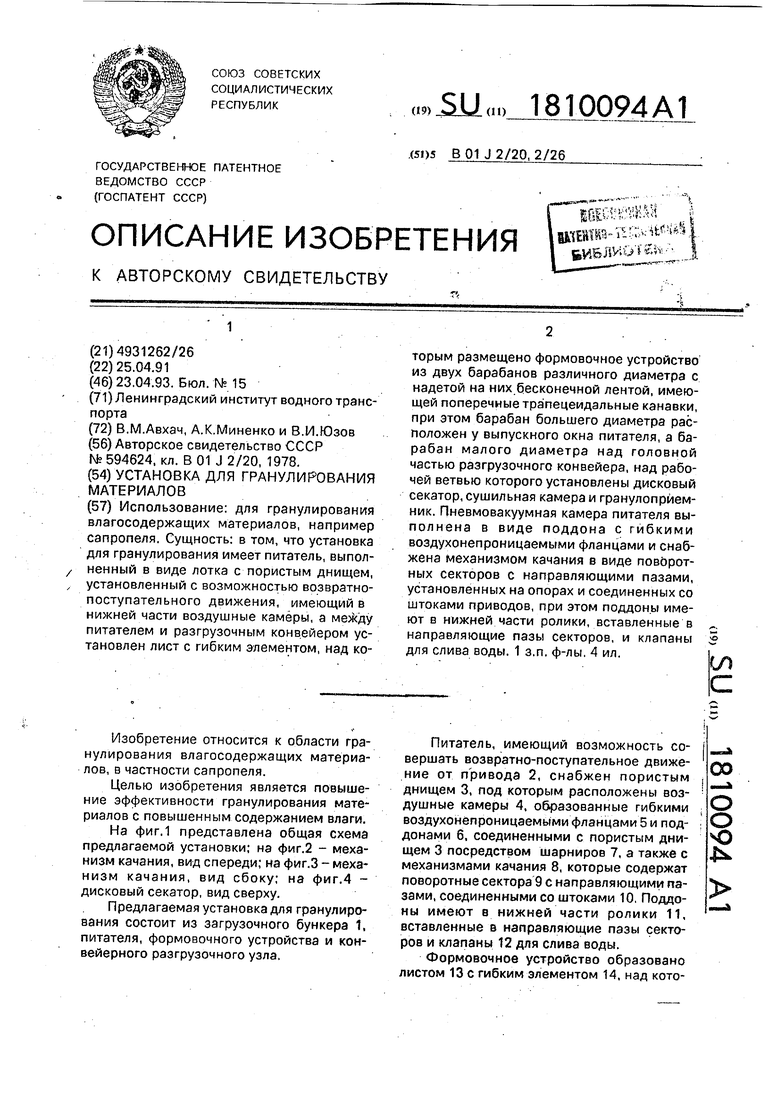

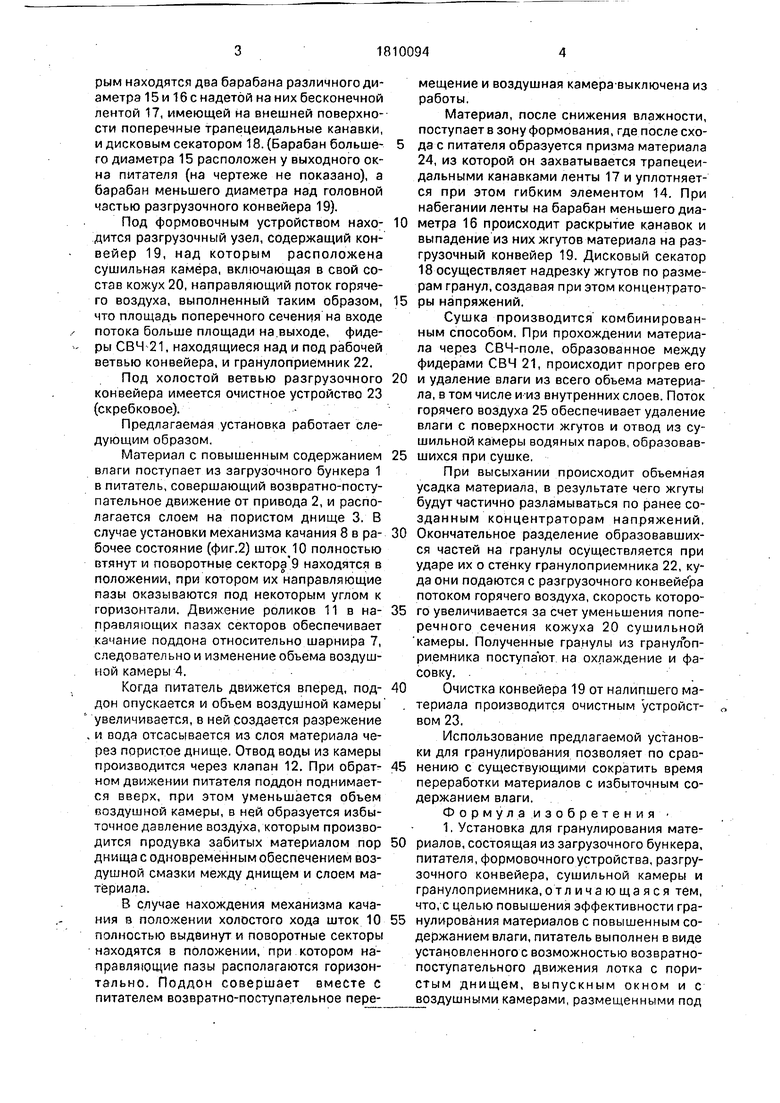

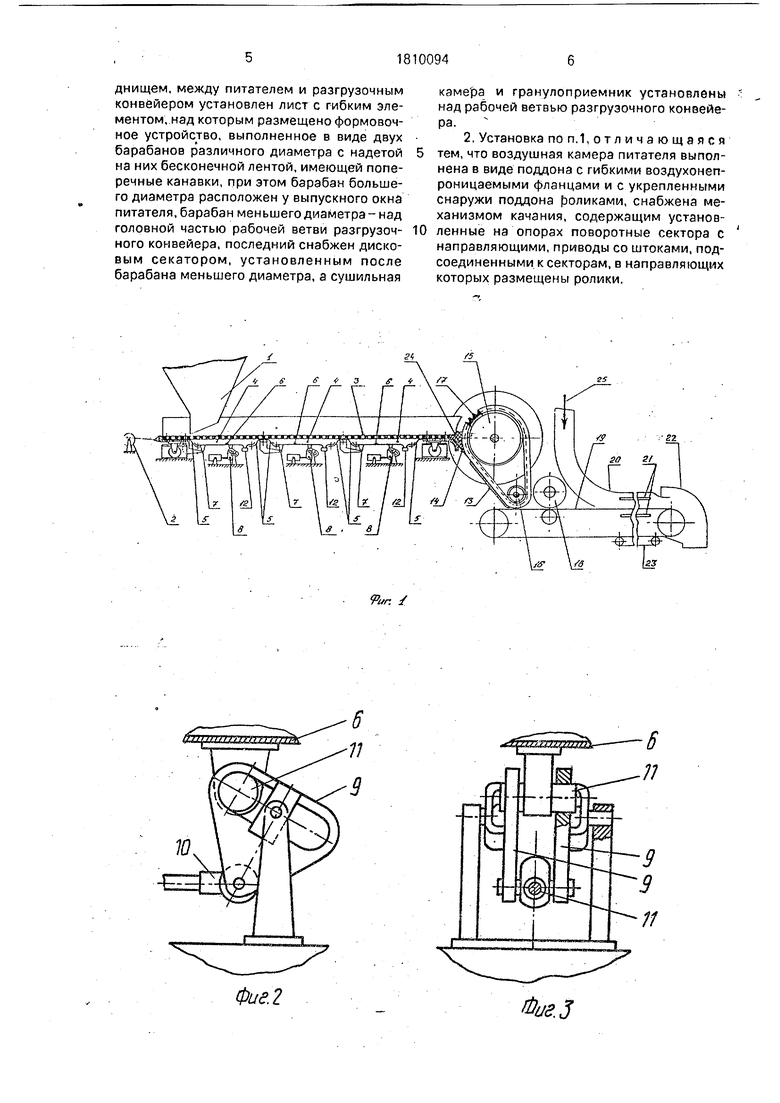

На фиг.1 представлена общая схема предлагаемой установки; на фиг.2 - механизм качания, вид спереди; на фиг.З - механизм качания, вид сбоку; на фиг.4 - дисковый секатор, вид сверху.

Предлагаемая установка для гранулирования состоит из загрузочного бункера 1, питателя, формовочного устройства и конвейерного разгрузочного узла.

Питатель, имеющий возможность совершать возвратно-поступательное движение от привода 2, снабжен пористым днищем 3, под которым расположены воздушные камеры 4, образованные гибкими воздухонепроницаемыми фланцами 5 и поддонами 6, соединенными с пористым днищем 3 посредством шарниров 7, а также с механизмами качания 8, которые содержат поворотные сектора 9 с направляющими пазами, соединенными со штоками 10, Поддоны имеют в нижней части ролики 11, вставленные в направляющие пазы секторов и клапаны 12 для слива воды.

Формовочное устройство образовано листом 13с гибким элементом 14, над кото00

о о ю

|5ь

рым находятся два барабана различного диаметра 15 и 16 с надетой на них бесконечной лентой 17, имеющей на внешней поверхности поперечные трапецеидальные канавки, и дисковым секатором 18. (Барабан больше- го диаметра 15 расположен у выходного окна питателя (на чертеже не показано), а барабан меньшего диаметра над головной частью разгрузочного конвейера 19).

Под формовочным устройством нахо- дится разгрузочный узел, содержащий конвейер 19, над которым расположена сушильная камера, включающая в свой состав кожух 20, направляющий поток горячего воздуха, выполненный таким образом, что площадь поперечного сечения на входе потока больше площади на.выходе, фидеры СВЧ 21, находящиеся над и под рабочей ветвью конвейера, и гранулоприемник 22.

Под холостой ветвью разгрузочного конвейера имеется очистное устройство 23

(скребковое).

Предлагаемая установка работает следующим образом.

Материал с повышенным содержанием влаги поступает из загрузочного бункера 1 в питатель, совершающий возвратно-поступательное движение от привода 2, и располагается слоем на пористом днище 3. В случае установки механизма качания 8 в ра- бочее состояние (фиг.2) шток(10 полностью втянут и поворотные сектора 9 находятся в положении, при котором их направляющие пазы оказываются под некоторым углом к горизонтали. Движение роликов 11 в на- прзвляющих пазах секторов обеспечивает качание поддона относительно шарнира 7, следовательно и изменение объема воздушной камеры 4.

Когда питатель движется вперед, под- дон опускается и объем воздушной камеры увеличивается, в ней создается разрежение , и вода отсасывается из слоя материала через пористое днище. Отвод воды из камеры производится через клапан 12. При обрат- ном движении питателя поддон поднимается вверх, при этом уменьшается объем воздушной камеры, в ней образуется избыточное давление воздуха, которым производится продувка забитых материалом пор днища с одновременным обеспечением воздушной смазки между днищем и слоем материала. .

В случае нахождения механизма качания в положении холостого хода шток 10 полностью выдвинут и поворотные секторы находятся в положении, при котором направляющие пазы располагаются горизонтально. Поддон совершает вместе с питателем возвратно-поступательное перемещение и воздушная камера-выключена из работы.

Материал, после снижения влажности, поступает в зону формования, где после схода с питателя образуется призма материала 24, из которой он захватывается трапецеидальными канавками ленты 17 и уплотняется при этом гибким элементом 14. При набегании ленты на барабан меньшего диаметра 16 происходит раскрытие канавок и выпадение из них жгутов материала на разгрузочный конвейер 19. Дисковый секатор 18 осуществляет надрезку жгутов по размерам гранул, создавая при этом концентраторы напряжений.

Сушка производится комбинированным способом. При прохождении материала через СВЧ-поле, образованное между фидерами СВЧ 21, происходит прогрев его и удаление влаги из всего объема материала, в том числе и-из внутренних слоев. Поток горячего воздуха 25 обеспечивает удаление влаги с поверхности жгутов и отвод из сушильной камеры водяных паров, образовавшихся при сушке.

При высыхании происходит объемная усадка материала, в результате чего жгуты будут частично разламываться по ранее созданным концентраторам напряжений, Окончательное разделение образовавшихся частей на гранулы осуществляется при ударе их о стенку гранулоприемника 22, куда они подаются с разгрузочного конвейера потоком горячего воздуха, скорость которого увеличивается за счет уменьшения поперечного сечения кожуха 20 сушильной камеры. Полученные гранулы из гранулоприемника поступа ют на охлаждение и фасовку.

Очистка конвейера 19 от налипшего материала производится очистным устройст- вом 23.

Использование предлагаемой установки для гранулирования позволяет по сравнению с существующими сократить время переработки материалов с избыточным содержанием влаги.

Формул а изобретения

1. Установка для гранулирования материалов, состоящая из загрузочного бункера, питателя, формовочного устройства, разгрузочного конвейера, сушильной камеры и гранулоприемника,отл ича ю ща я ся тем, что, с целью повышения эффективности гранулирования материалов с повышенным содержанием влаги, питатель выполнен в виде установленного с возможностью возвратно- поступательного движения лотка с пористым днищем, выпускным окном и с воздушными камерами, размещенными под

днищем, между питателем и разгрузочным конвейером установлен лист с гибким элементом, над которым размещено формовочное устройство, выполненное в виде двух барабанов различного диаметра с надетой на них бесконечной лентой, имеющей поперечные канавки, при этом барабан большего диаметра расположен у выпускного окна питателя, барабан меньшего диаметра-над головной частью рабочей ветви разгрузочного конвейера, последний снабжен дисковым секатором, установленным после барабана меньшего диаметра, а сушильная

0

кэме ра и гранулоприемник установлены над рабочей ветвью разгрузочного конвейера.

2. Установка по п.1,отличающаяся тем, что воздушная камера питателя выполнена в виде поддона с гибкими воздухонепроницаемыми фланцами и с укрепленными снаружи поддона роликами, снабжена механизмом качания, содержащим установленные на опорах поворотные сектора с направляющими, приводы со штоками, подсоединенными к секторам, в направляющих которых размещены ролики.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИТАТЕЛЬ-ГРАНУЛЯТОР ВАКУУМ-СУБЛИМАЦИОННОЙ СУШИЛКИ | 1992 |

|

RU2053468C1 |

| Формовочная конвейерная линия для изготовления и транспортировки формованных изделий из лигноцеллюлозных и целлюлозных частиц | 1980 |

|

SU963452A3 |

| Поточная линия для окончательной обработки и комплектации пакетов лифтовых направляющих | 1971 |

|

SU450751A1 |

| Линия для промышленной переработки лука-репки | 1989 |

|

SU1774855A3 |

| РАЗГРУЗОЧНО-ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2031825C1 |

| Способ получения гранулированного органо-минерального удобрения | 2021 |

|

RU2766716C1 |

| КОМПЛЕКС ДЛЯ СУШКИ САПРОПЕЛЯ | 2003 |

|

RU2249165C2 |

| Устройство для изготовления бортовых коробок | 1989 |

|

SU1726280A1 |

| Технологическая линия для изготовления строительных изделий | 1990 |

|

SU1761488A1 |

| Устройство для резки и упаковки мяса | 1989 |

|

SU1717059A1 |

Использование: для гранулирования влагосодержащих материалов, например сапропеля. Сущность: в том, что установка для гранулирования имеет питатель, выполненный в виде лотка с пористым днищем, установленный с возможностью возвратно- поступательного движения, имеющий в нижней части воздушные камеры, а между питателем и разгрузочным конвейером установлен лист с гибким элементом, над которым размещено формовочное устройство из двух барабанов различного диаметра с надетой на них бесконечной лентой, имеющей поперечные трапецеидальные канавки, при этом барабан большего диаметра расположен у выпускного окна питателя, а барабан малого диаметра над головной частью разгрузочного конвейера, над рабочей ветвью которого установлены дисковый секатор, сушильная камера и гранулопрйем- ник. Пневмовакуумная камера питателя выполнена в виде поддона с гибкими воздухонепроницаемыми фланцами и снабжена механизмом качания в виде поворотных секторов с направляющими пазами, установленных на опорах и соединенных со штоками приводов, при этом поддоны имеют в нижней части ролики, вставленные в направляющие пазы секторов, и клапаны для слива воды. 1 з.п. ф-лы. 4 ил. ел

фае. 2

Яиг.З

ФиеЛ

| Способ получения гранул из пастообразного материала и устройство для его осуществления | 1976 |

|

SU594624A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-23—Публикация

1991-04-25—Подача