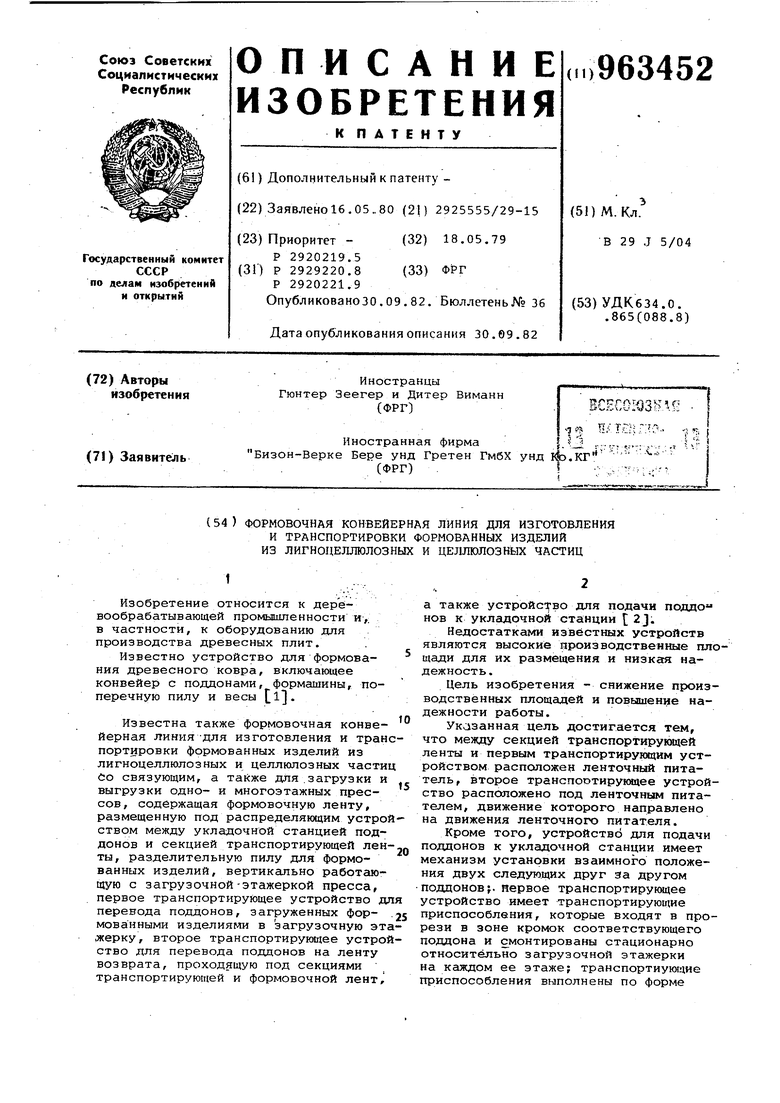

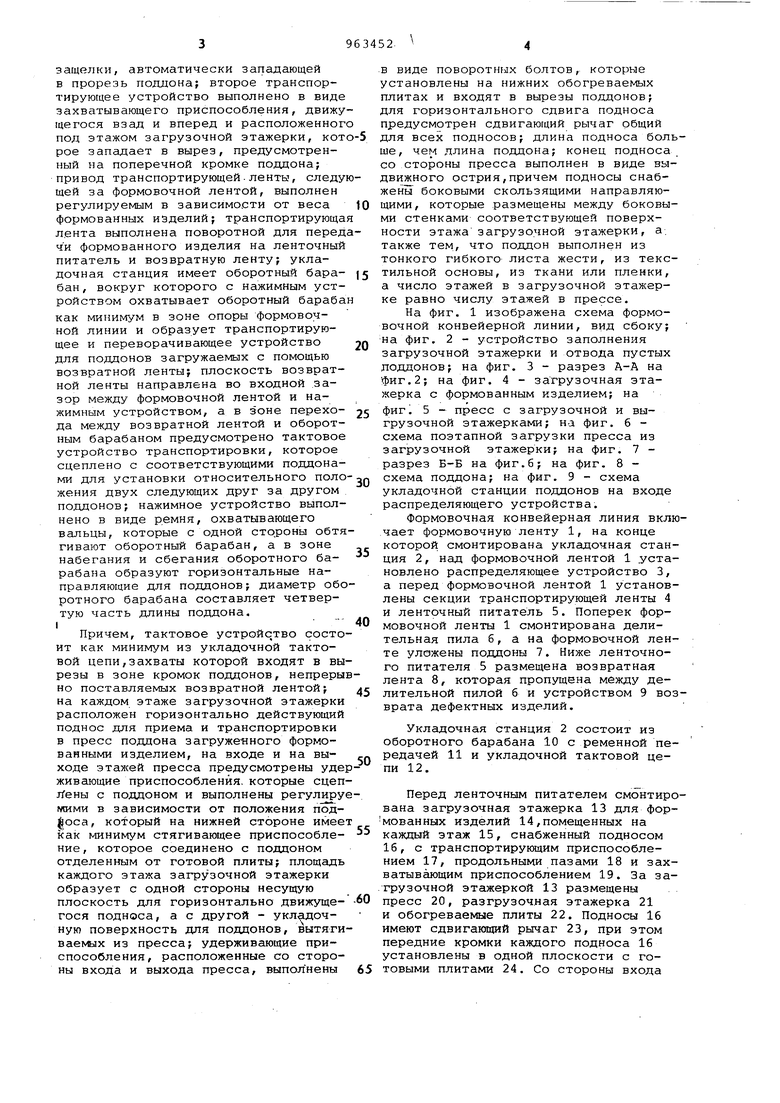

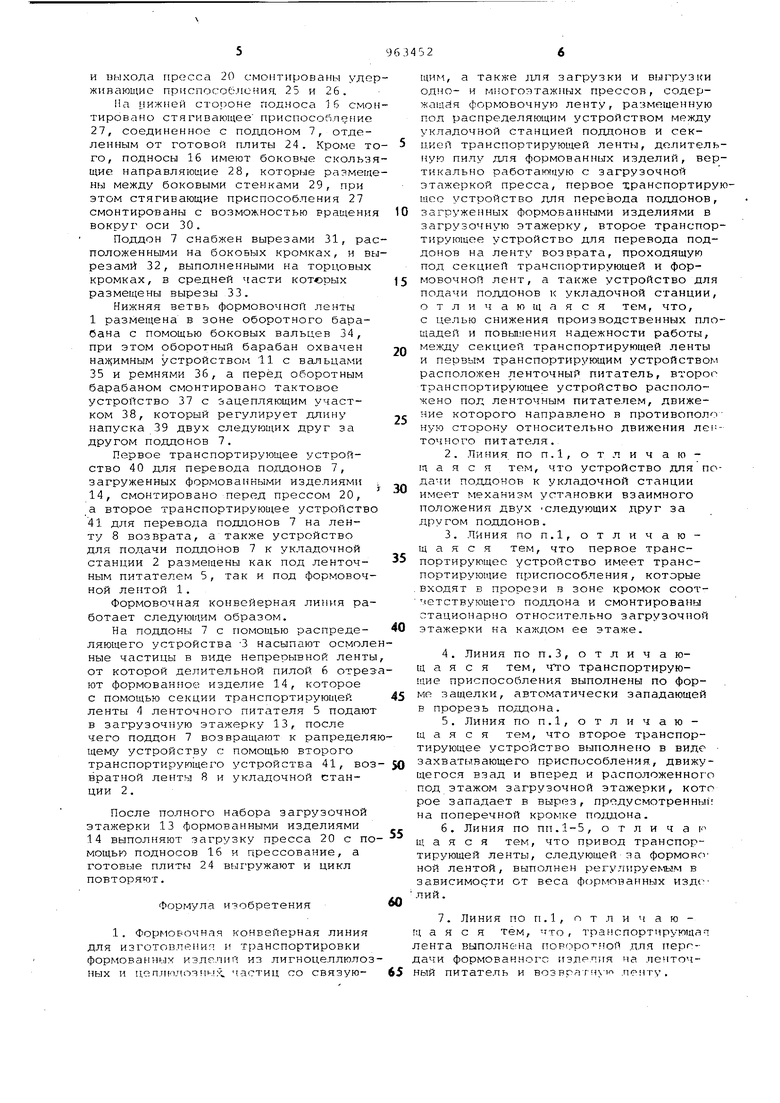

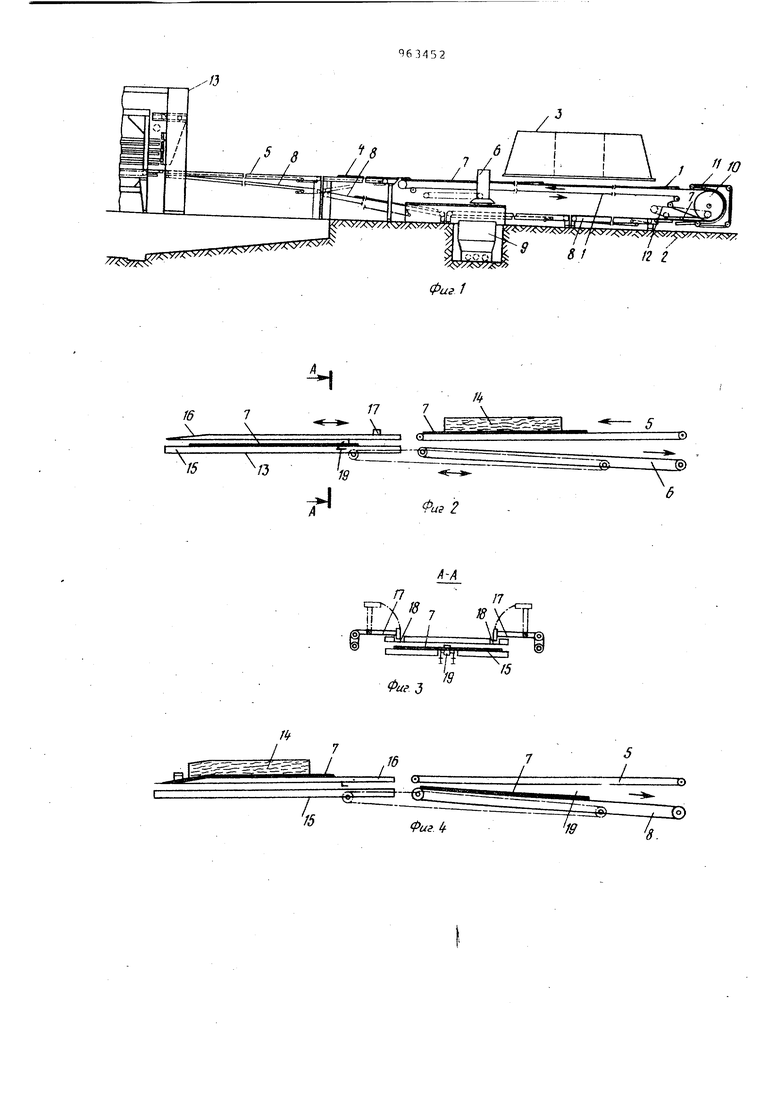

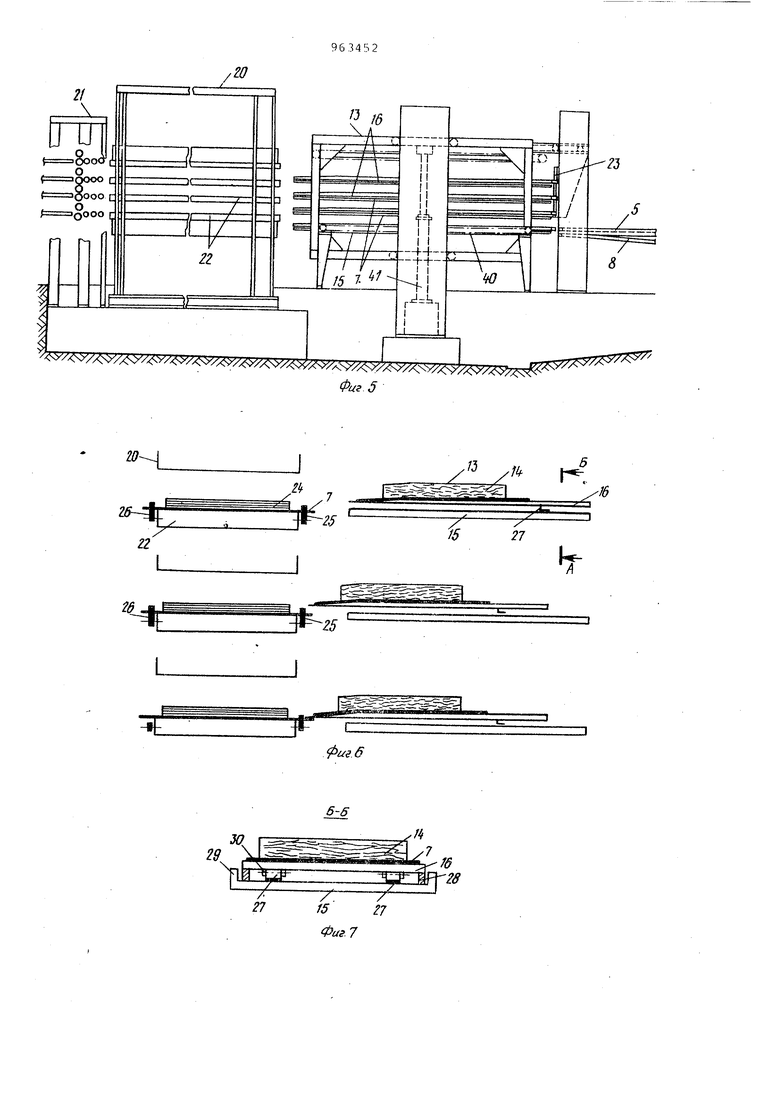

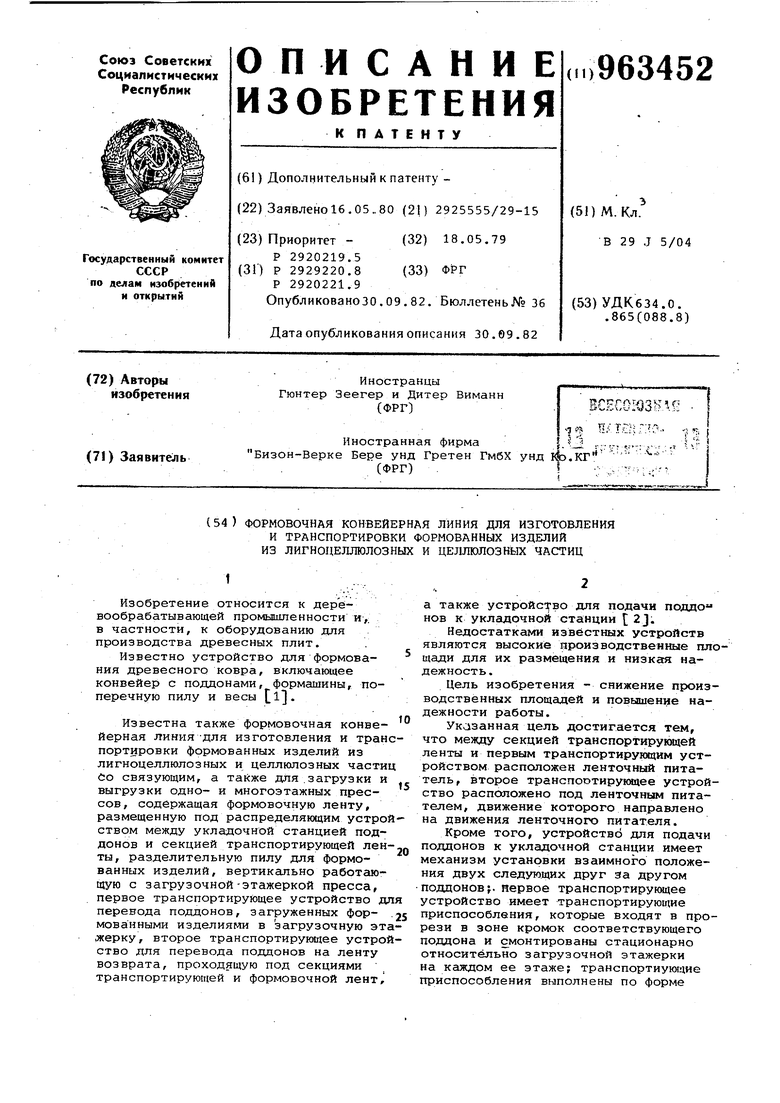

Изобретение относится к деревообрабатывающей промышленности и. в частности, к оборудованию для производства древесных плит. Известно устройство для формования древесного ковра, включающее конвейер с поддонами, формашины, поперечную пилу и весы С Известна также формовочная конвейерная линия -для изготовления и тран портировки формованных изделий из лигноцеллюлозных и целлюлозных части Со связующим, а также для .загрузки и выгрузки одно- и многоэтажных прессов, содержащая формовочную ленту, размещенную под распределяющим устро ством между укладочной станцией поддонов и секцией транспортирующей лен ты, разделительную пилу для формованных изделий, вертикально работающую с загрузочной-этажеркой пресса, первое транспортирующее устройство д перевода поддонов, загруженных формованными изделиями в загрузочную эт жерку, второе транспортирующее устро ство для перевода поддонов на ленту возврата, проходящую под секциями транспортирующей и формовочной лент. а также устройс- во для подачи поддо нов к укладочной станции t 2J. Недостатками известных устройств являются высокие производственные площади для их размещения и низкая надежность. Цель изобретения - снижение производственных площадей и повышение надежности работы. Указанная цель достигается тем, что между секцией транспортирующей ленты и первым транспортирующим устройством расположен ленточный питатель, второе транспортирующее устройство расположено под ленточным питателем, движение которого направлено на движения ленточного питателя. Кроме того, устройство для подачи поддонов к укладочной станции имеет механизм установки взаимного положения двух следующих друг за другом поддонов;. нервов транспортирующее устройство имеет транспортирующие приспособления, которые входят в прорези в зоне кромок соответствующего поддона и смонтированы стационарно относительно загрузочной этажерки на каждом ее этаже; транспортиующие приспособления выполнены по форме защелки, автоматически западающей в прорезь поддона; второе транспортирующее устройство выполнено в виде захватывающего приспособления, движу щегося взад и вперед и расположенног под этажом загрузочной этажерки, кот рое западает в вырез, предусмотренный на поперечной кромке поддона; привод транспортирующей.ленты, следу щей за формовочной лентой, выполнен регулируемым в зависимости от веса формованных изделий; транспортирующа лента выполнена поворотной для перед чи формованного изделия на ленточный питатель и возвратную ленту; укладочная станция имеет оборотный барабан, вокруг которого с нажимным устройством охватывает оборотный бараба как минимум в зоне опоры формовочной линии и образует транспортирующее и переворачивающее устройство для поддонов загружаемых с помощью возвратной ленты} плоскость возвратной ленты направлена во входной зазор между формовочной лентой и нажимным устройством, а в зоне перехода между возвратной лентой и оборотным барабаном предусмотрено тактовое устройство транспортировки, которое сцеплено с соответствующими поддонами для установки относительного поло женин двух следующих друг за другом поддонов; нажимное устройство выполнено в виде ремня, охватывающего вальцы, которые с одной стороны обтя гивают оборотный барабан, а в зоне набегания и сбегания оборотного барабана образуют горизонтальные направляющие для поддонов; диаметр обо ротного барабана составляет четвертую часть длины поддона. I Причем, тактовое устройс,тво состо ит как минимум из укладочной тактовой цепи,захваты которой входят в вы резы в зоне кромок поддонов, непреры но поставляемых возвратной лентой; на каждом этаже загрузочной этажерки расположен горизонтально действующий поднос для приема и транспортировки в пресс подцона загруже-нного формованными изделием, на входе и на выходе этажей пресса предусмотрены уде живающие приспособления, которые сцеп лены с поддоном и выполнены регулиру глими в зависимости от положения , который на нижней стороне имее как минимум стягивающее приспособление, которое соединено с поддоном отделенным от готовой плиты; площадь каждого этажа загрузочной этажерки образует с одной стороны несущую плоскость для горизонтально движущегося подноса, а с другой - укладочную поверхность для поддонов, йытяги BaeNttJx из пресса; удерживающие приспособления, расположенные со стороны входа и выхода пресса, выполнены в виде noBopoTHfJx болтов, которые установлены на нижних обогреваемых плитах и входят в вырезы поддонов; для горизонтального сдвига подноса предусмотрен сдвигающий рычаг общий для всех подносов; длина подноса больше, чем длина поддона; конец подноса со стороны пресса выполнен в виде выдвижного острия,причем подносы снабженьа боковыми скользящими направляющими, которые размещены между боковыми стенками соответствующей поверхности этажа загрузочной этажерки, а. также тем, что поддон выполнен из тонкого гибкого листа жести, из текстильной основы, из ткани или пленки, а число этажей в загрузочной этажерке равно числу этажей в прессе. На фиг. 1 изображена схема формовочной конвейерной линии, вид сбоку; на фиг. 2 - устройство заполнения загрузочной этажерки и отвода пустых поддонов; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - загрузочная этажерка с формованным изделием; на фиг. 5 - пресс с загрузочной и выгрузочной этажерками; на фиг. 6 схема поэтапной загрузки пресса из загрузочной этажерки; на фиг. 7 разрез Б-Б на фиг.6; на фиг. 8 схема поддона; на фиг. 9 - схема укладочной станции поддонов на входе распределяющего устройства. Формовочная конвейерная линия включает формовочную ленту 1, на конце которой смонтирована укладочная станция 2, над формовочной лентой 1 .установлено распределяющее устройство 3, а перед формовочной лентой 1 установлены секции транспортирующей ленты 4 и ленточный питатель 5. Поперек формовочной ленты 1 смонтирована делительная пила 6, а на формовочной ленте улажены поддоны 7. Ниже ленточного питателя 5 размещена возвратная лента 8, которая пропущена между делительной пилой б и устройством 9 возврата дефектных изделий. Укладочная станция 2 состоит из оборотного барабана 10 с ременной передачей 11 и укладочной тактовой цепи 12. Перед ленточным питателем смонтирована загрузочная этажерка 13 для формованных изделий 14,помещенных на каждый этаж 15, снабженный подносом 16, с транспортирующим приспособлением 17, продольными пазами 18 и захватывающим приспособлением 19. За загрузочной этажеркой 13 размещены пресс 20, разгрузочная этажерка 21 и обогреваемые плиты 22. Подносы 16 имеют сдвигающий рычаг 23, при этом передние кромки каждого подноса 16 установлены в одной плоскости с готовыми плитами 24. Со стороны входа и иыхода пресса 20 смонтированы уд живающие приспособ.иония. 25 и 26, Па нижней стороне подноса 1 б см тировано стягивающее приспосоОлоци 27, соединенное с поддоном 1, отде ленным от готовой плиты 24. Кроме го, подносы 16 имеют боковые сколь щие направляющие 28, которые разме между боковыми стенками 29, при этом стягивающие приспособления 27 смонтиро-ваны с возможностью вращен вокруг оси 30. Поддон 7 снабжен вырезами 31, р положен на боковых кромках, и резами 32, выполненными на торцовы кромках, в средней части которых размещены вырезы 33. Нижняя ветвь формовочноП ленты 1 размещена в зоне оборотного барабана с помощью боковых вальцев 34, при этом оборотный барабан охвачен на)кимным устройством 11 с вальцами 35 и ремнями 36, а перёд оборотным барабаном смонтировано тактовое устройство 37 с зацепляющим участком 38, который регулирует длину напуска 39 двух следующих друг за другом поддонов 7. Первое транспортирующее устройство 40 для перевода поддонов 7, загруженных формованными изделиями 14, смонтировано перед прессом 20, а второе транспортирующее устройств 41 для перевода поддонов 7 на ленту 8 возврата, а также устройство для подачи поддонов 7 к укладочной станции 2 размещены как под ленточным питателем 5, так и под формовоч ной лентой 1. Формовочная конвейерная линия ра ботает следующим образом. На поддоны 7 с помощью распределяющего устройства 3 насыпают осмол ные частицы в виде непрерывной лент от которой делительной пилой 6 отре ют формованное изделие 14, которое с помощью секции транспортирующей ленты 4 ленточного питателя 5 подаю в загрузочную этажерку 13, после чего поддон 7 возвращают к рапредел щему устройству с помощью второго транспортирующего устройства 41, во вратной ленты 8 и укладочной станции 2. После полного набора загрузочной этажерки 13 формованными изделиями 14 выполняют загрузку пресса 20 с п мощью подносов 16 и прессование, а готовые плиты 24 выгружают и цикл повторяют. Формула изобретения 1. Формовочная конвейерная линия для изготовления и транспортировки формованных издг:ЛИ11 из лигноцеллюло ных и целлюлозных частиц со связующим, а также для загрузки и выгрузки одно- и многоэтажных прессов, содержащйя формовочную ленту, размещенную под распределяющим устройством между укладочной станцией поддонов и секцией транспортирующей ленты, делительную пилу для формованных изделий, вертикально работающую с загрузочной этажеркой пресса, первое транспортирующее устройство для перевода поддонов, загруженных формованными изделиями в загрузочную этажерку, второе транспортирующее устройство для перевода поддонов на ленту возврата, проходящую под секцией транспортирующей и формовочной лент, а также устройство для подачи поддонов к укладочной станции, отличающаяся тем, что, с целью снижения производственных площадей и повышения надежности работы, между секцией транспортирующей ленты и первым транспортирующим устройством расположен ленточный питатель, второо транспортирующее устройство расположено под ленточным питателем, движение которого направлено в противополо ную сторону относительно движения ле точного питателя. 2.Линия по П.1, от л и ч ающ а я с я тем, что устройство для подачи поддонов к укладочной станции имеет механизм установки взаимного положения двух следующих друг за другом поддонов. 3.Линия по П.1, отличающаяся тем, что первое транспортирующее устройство имеет транспортирующие приспособления, которые входят в прорези в зоне кромок соответствующего поддона и смонтированы стационарно относительно загрузочной этажерки на каждом ее этаже. 4.Линия по п.3, отличающая с я тем, что транспортирующие приспособления выполнены по форме защелки, автоматически западающей в прорезь поддона. 5.Линия по П.1, отличающаяся тем, что второе Т1эанспортирующее устройство выполне 1о в виде захватывающего приспособления, движущегося взад и вперед и расположенного под этажом загрузочной этажерки, кото рое западает в вырез, предусмотренньи; на поперечной кромке поддона. 6.Линия по пп.1-5, о т л и ч а F а я с я тем, что привод транспортирующей ленты, следующей за формово ной лентой, выполнен регулируемым в зависимости от веса формованных издс7. Линия по п.1, п т л и ч а ю а я с я тем, что, транспортирующая ента выполнена поворо юй для пергачи формованного изделия на ле1точый питатель и возвратную . 8.Линия по п.1, отличающая с я тем, что укладочная станция имеет оборотный барабан, вокруг которого размещена формовочная лента которая с нажимным устройством охватывает оборотный барабан как минимум в зоне опоры формовочной линии и образует транспортирующее и переворачи вающее устройство для поддонов, загруженных с помощью возвратной ленты 9.Линия по п.8, отличающ а я с я тем, что плоскость возвратной ленты направлена во входной з-азор между формовочной лентой и нажимным устройством, а в зоне перехода между возвратной лентой и оборо ным барабаном предусмотрено тактовое устройство транспортировки, которое сцеплено с соответствующими поддонам для установки относительного положения двух следующих друг за другом поддонов. 10.Линия по п.9, отличающая с я тем, что нажимное устройство выполнено в виде ремня, охватывающего вальцы, которые в одной стороны обтягивают оборотный барабан, а в зоне набегания и сбегания оборот ного барабана образуют горизонтальны направляющие для поддонов. 11.Линия по п.9, отличающая с я тем, что диаметр оборотного барабана составляет четвертую часть длины поддона. 12.Линия по п.9, о т л и ч а ю щ а я с я тем, что тактовое устройство состоит как минимум из укладочной тактовой цепи, захваты которой вход5 в вырезы в зоне кромок поддонов, непрерывно поставляемых возвратной лентой. 13.Линия по п.1,отличающ а я с я тем,, что на каждом этаже загрузочной этажерки расположен гори зонтально действующий поднос для при ема и транспортировки в пресс поддона, загруженного формованным изделием, на входе и на выходе этажей пресса предусмотрены удерживающие приспособления, которые сцеплены с поддоном и выполнены регулируемыми в зависимости от положения подноса. который на нижней стороне имеет как минимум стягивающее приспособление, которое соединено с поддоном, отделенным от готовой плиты. 14.Линия по п.13, отличающаяся тем, что, площадь каждого этажа загрузочной этажерки образует с одной стороны несущую плоскость для горизонтально движущегося подноса, ас другой - укладочную поверхность для поддонов, вытягиваемых из пресса. 15.Линия по п.13, отлич ающ -а я с я тем, что удерживающее приспособления, расположенные со стороны входа и выхода пресса, выполнены в виде поворотных болтов, которые установлены на нижних обогреваемых плитах и входят в вырезы поддонов. 16.Линия по пп.1-15, отличающаяся тем, что для горизонтального сдвига подноса предусмотрен сдвигающий рычаг, общий для всех подносов-. 17.Линия по пп.1-16, отличающаяся тем, что длина подноса больще, чем длина поддона. 18.Линия по п. 17, отличающая с я тем, что конец подноса со стороны .пресса выполнен в виде выдвижного острия, причем подносы снабжены боковыми скользящими направляю-i щими, которые размещены между боковыми стенками соответствующей поверхности этажа загрузочной этажерки. 19.Линия по пп.1-18, отличающаяся тем, что поддон выполнен из тонкого гибкого листа жести, из текстильной основы, из ткани или пленки. 20.Линия по пп.1-19, отличающаяся тем, что число этажей равно числу этажей в прессе. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 545490, кл. В 29 J 5/08, 1977. 2.Авторское свидетельство СССР № 648439, кл. В 29 J 5/08, 1976 (прототип).

20/ х

1527

IT

J/

/

J2J/

у

j/

D

-jj

jj

/

Т

7

Фиг 8

Авторы

Даты

1982-09-30—Публикация

1980-05-16—Подача