1

изобретение относится к лифтостроительной промышленности и может быть использовано на участках очистки от окалины и коррозии лифтовых направляющих с последующим нанесвниеы на них слоя консервирующего лака, сушкой, сортировкой по типоразмерам и комплектацией Б серии - пакеты, в которых набор направляющих определяется этажностью зданий и грузоподъемностью лифта. Известные поточные линии для окончательной обработки и комплектации пакетов лифтовых направляющих, содержащие питатель, устройст во для очистки и окраски, сушильную камеру с конвейером, комплектовочный стол и накопитель направляющих по их типоразмерам, не обладают поточностью производства, поскольку не обеспечивают автоматической передачи направляющих с транспортера механизма окраски на расположенный в поперечном по отношению к нему направлении конвейер сушильной камеры, иное выполнение сушильной камеры сделало бы неудобным компоновку ее со смежными агрегатами и неоправдано увеличило бы длину всей линии. Кроме того, такие линии не обеспечивают машинную сортировку и разделение направляющих по длинам и номерам профилей, что делает невозможным проведение оперативного комплектования пакетов, состоящих из направляющих разных длин.

Цель изобретения - обеспечение поточности производства всей линии и оперативности комплектования пакетов, состоящих из направляющих разных длин.

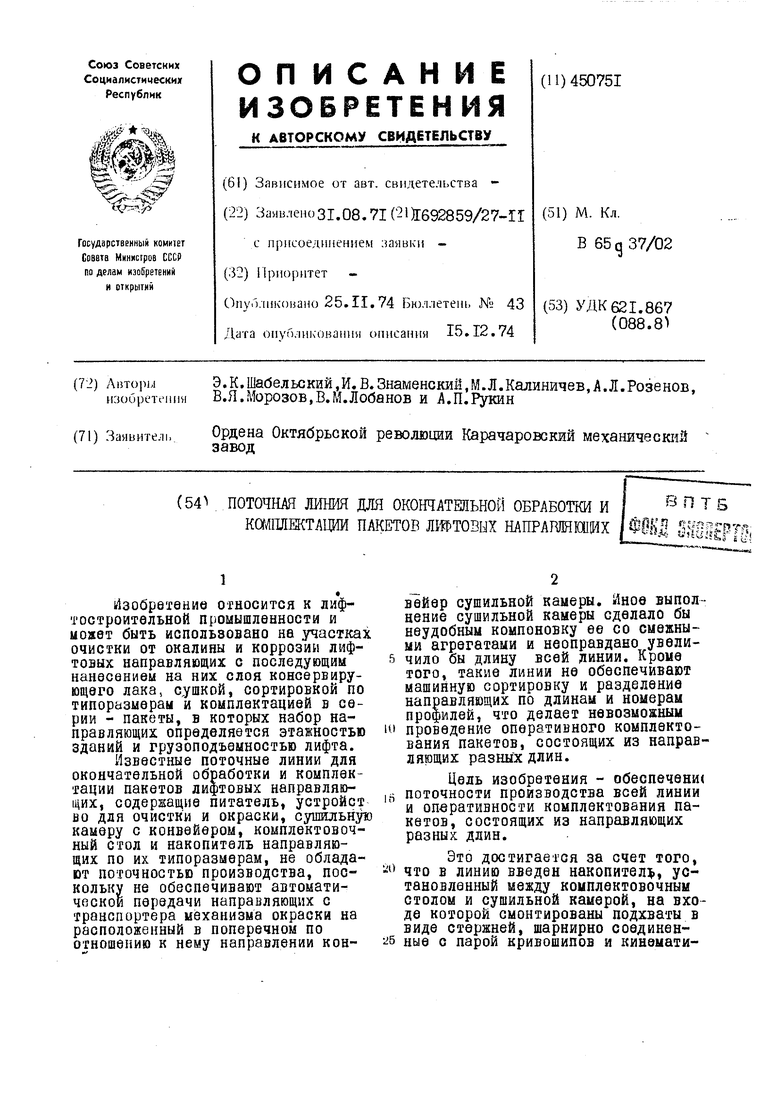

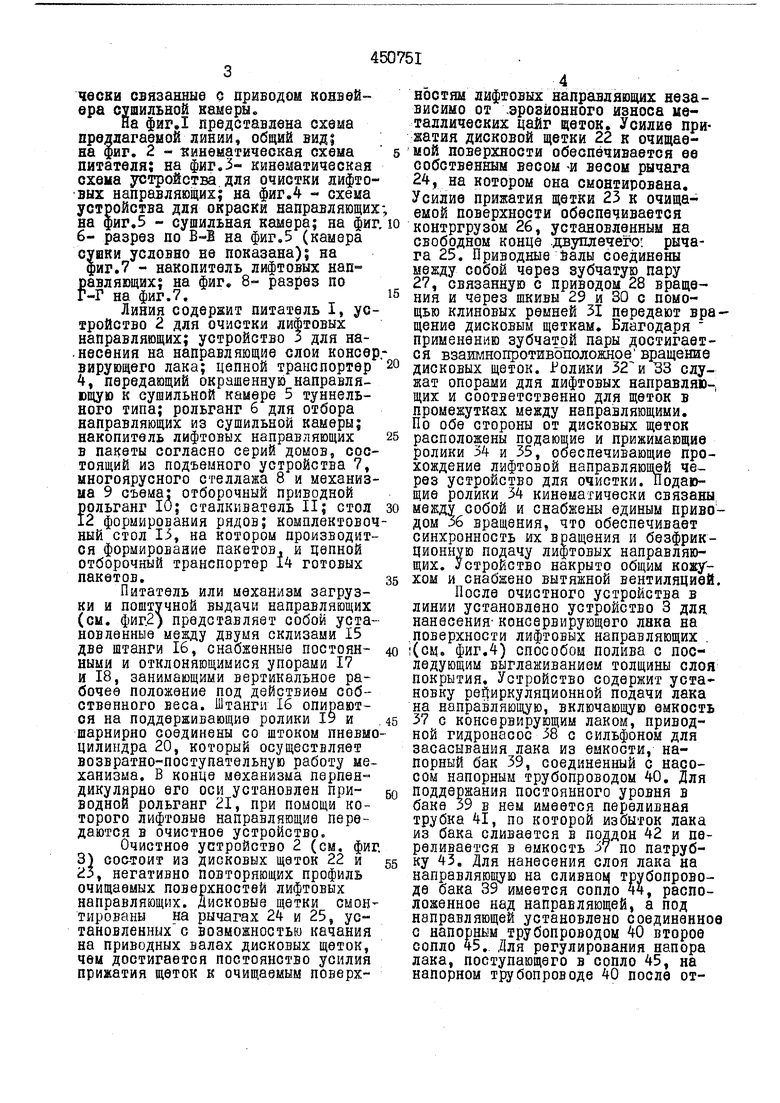

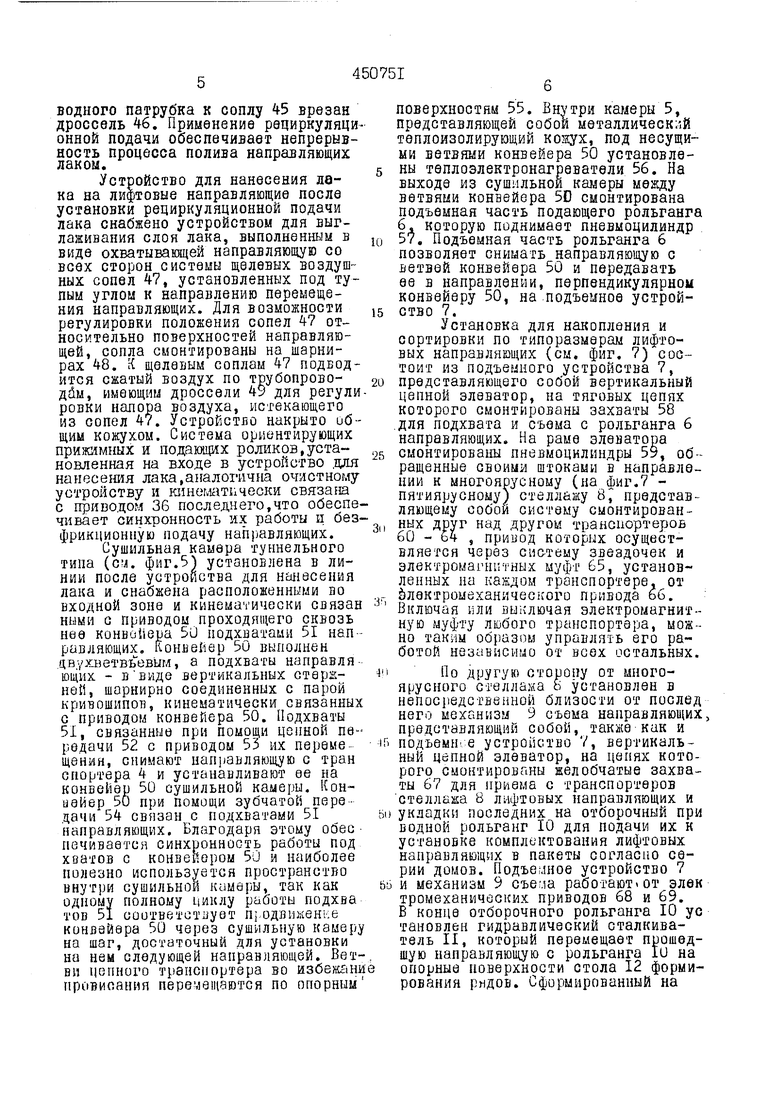

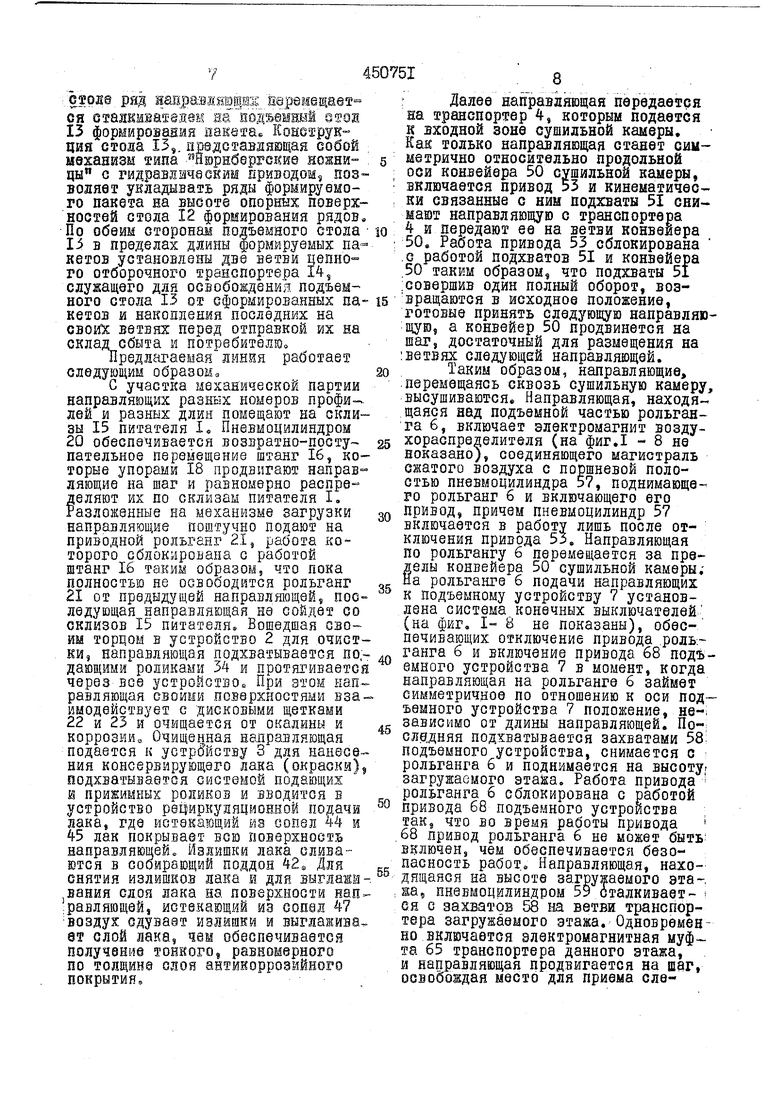

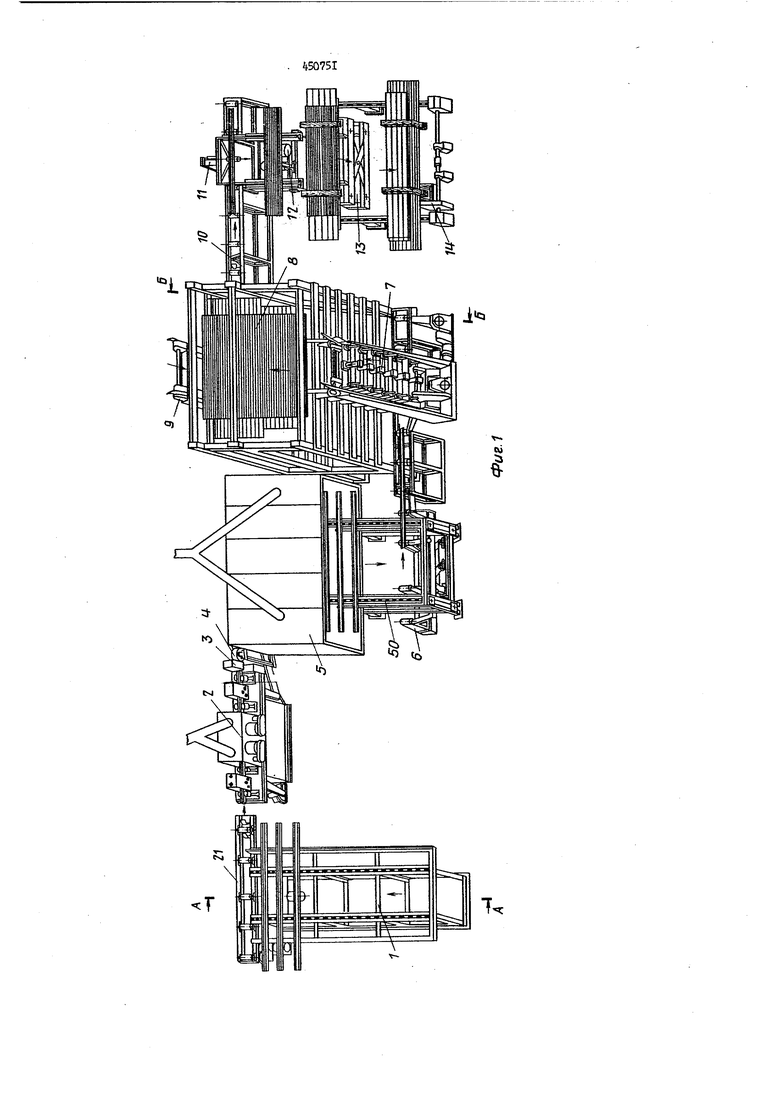

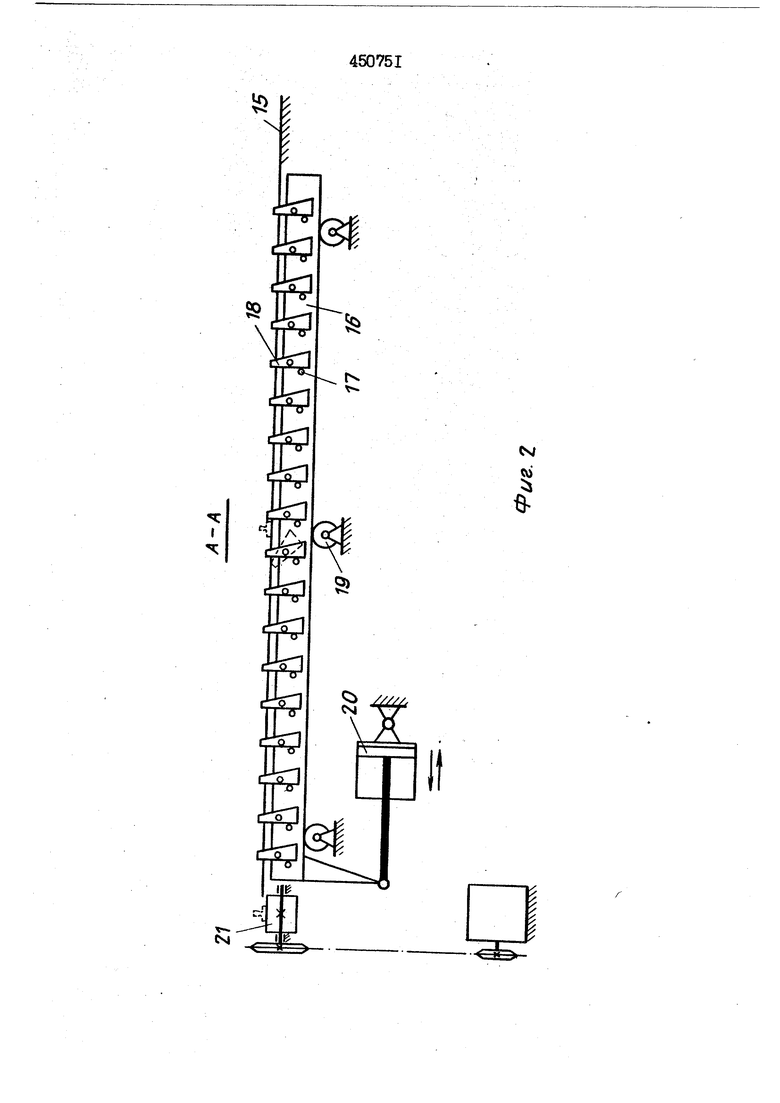

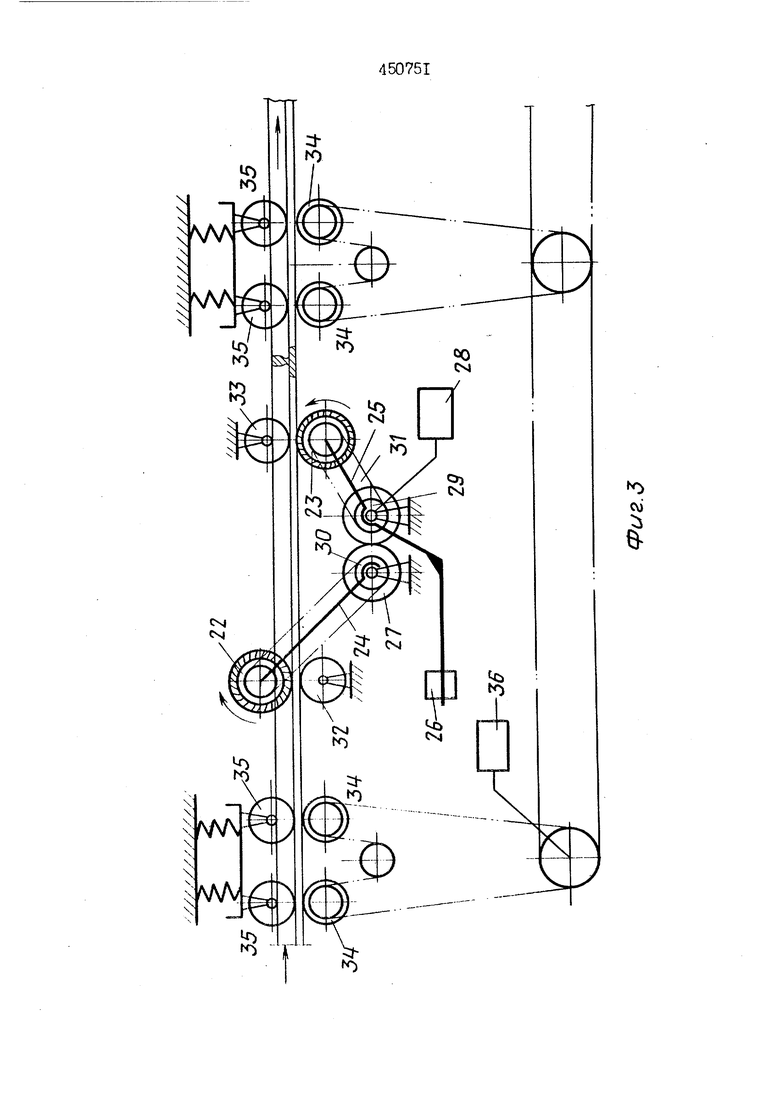

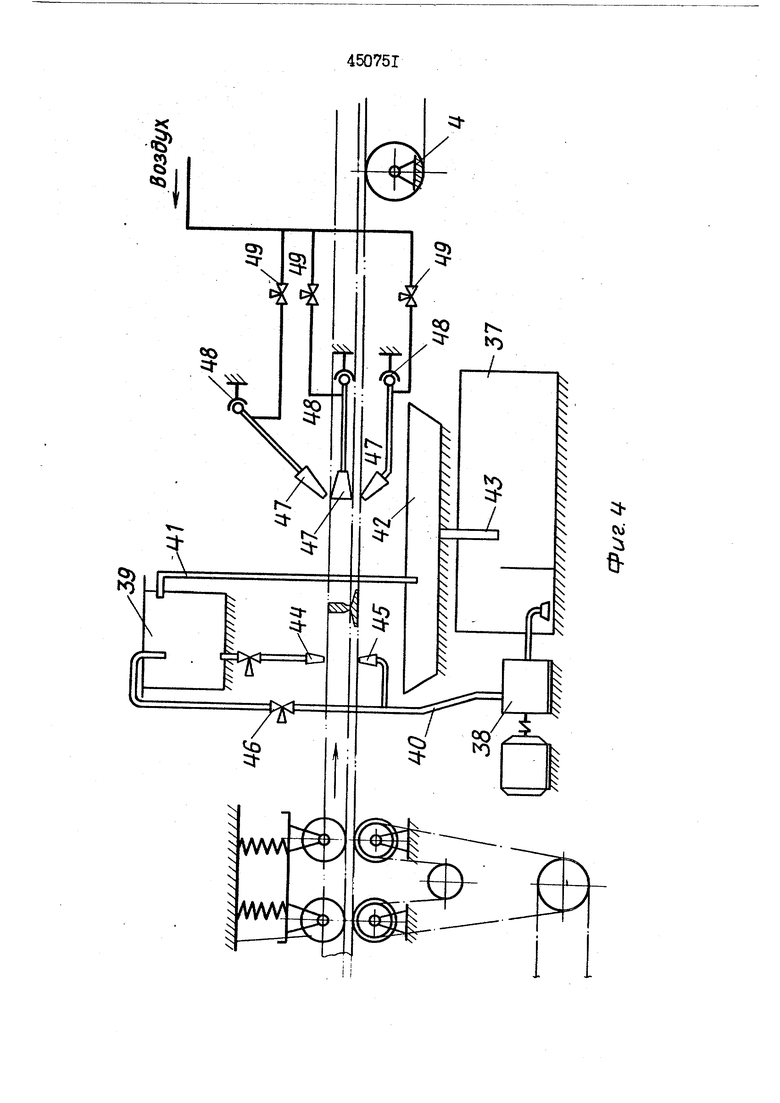

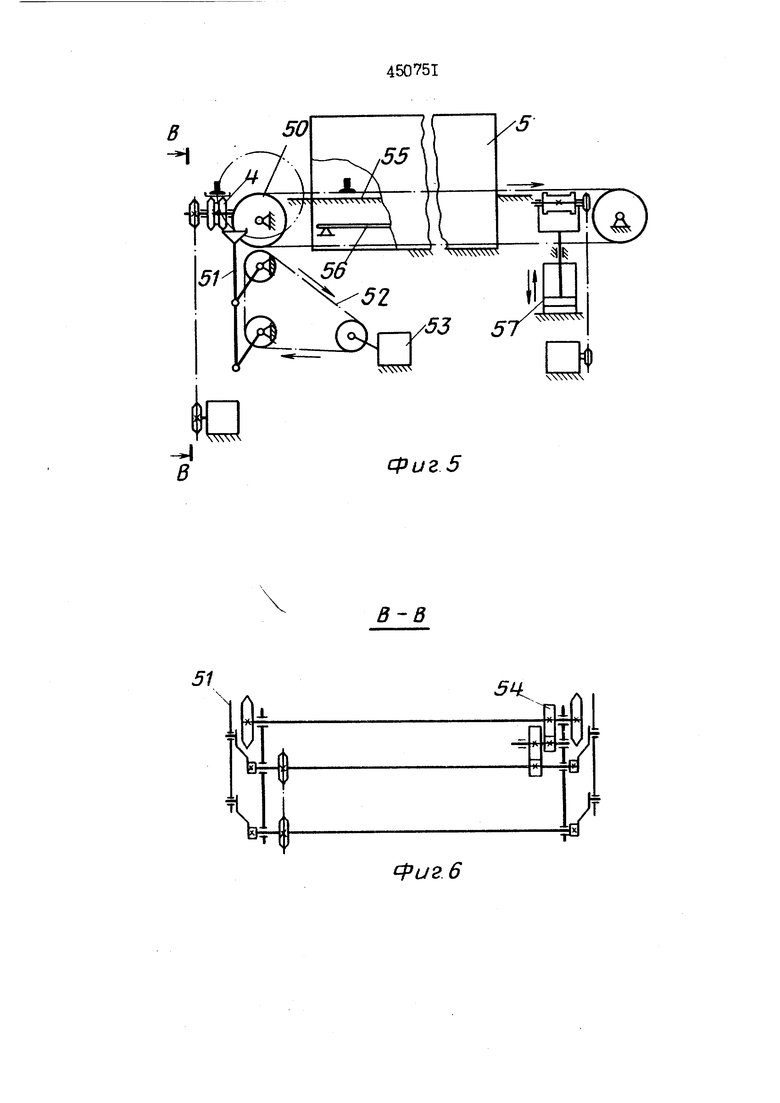

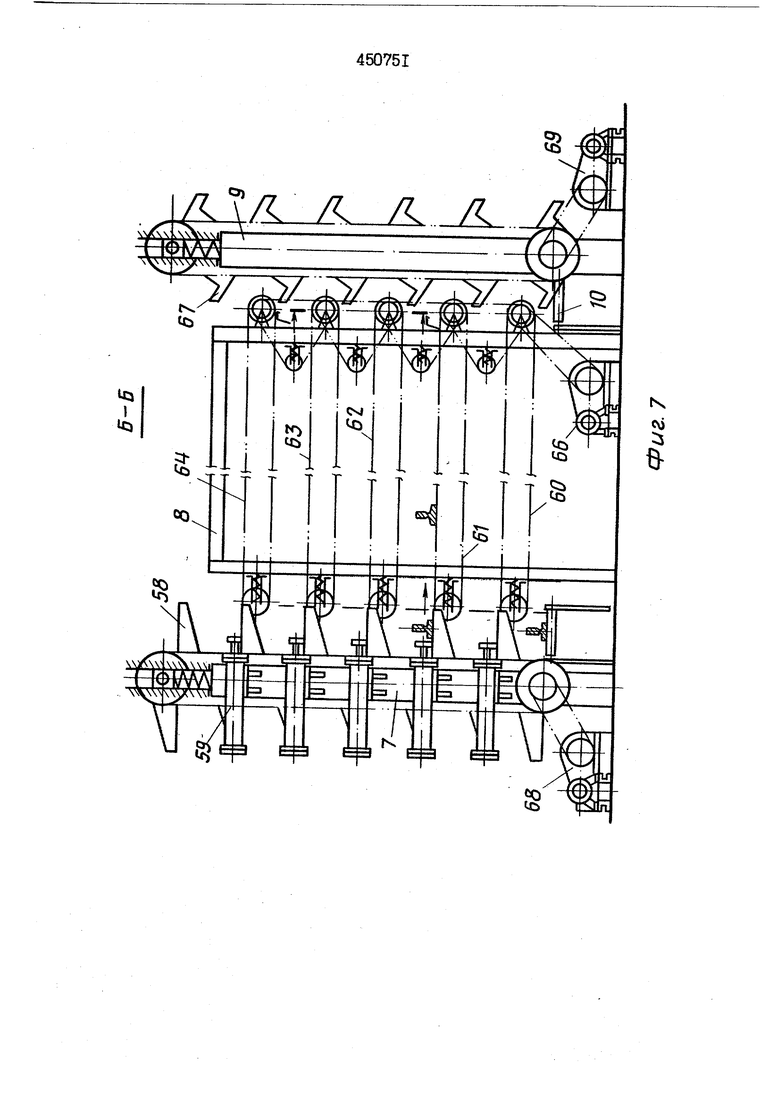

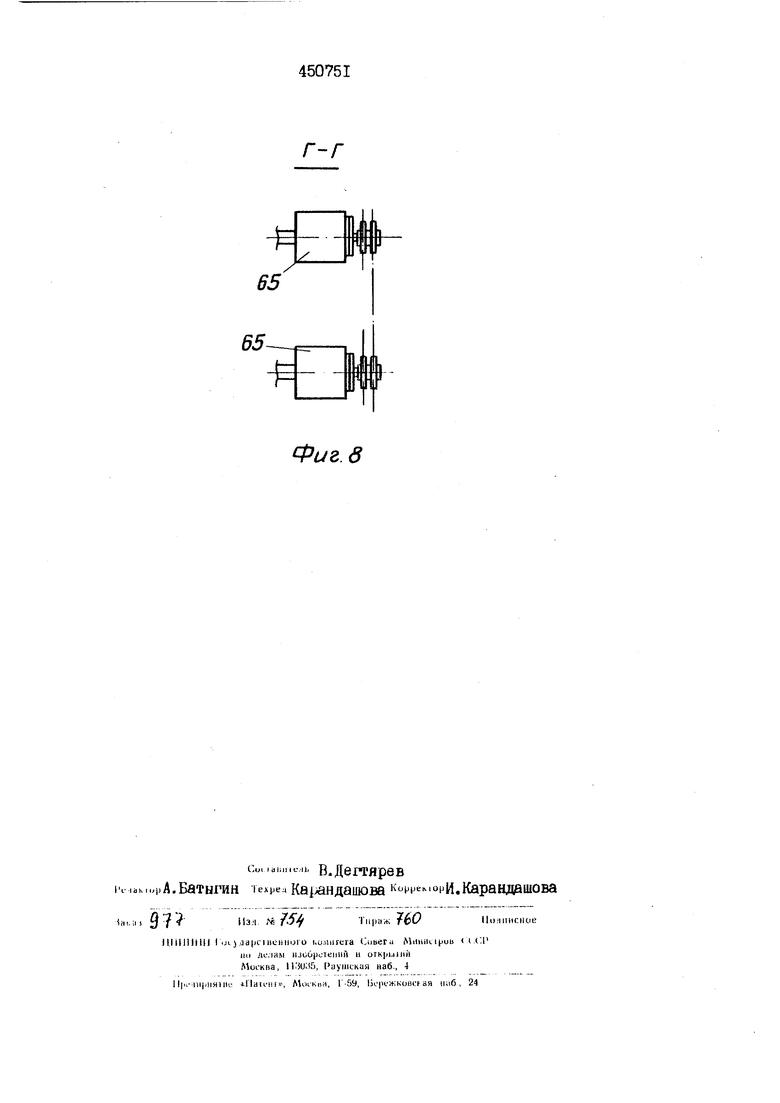

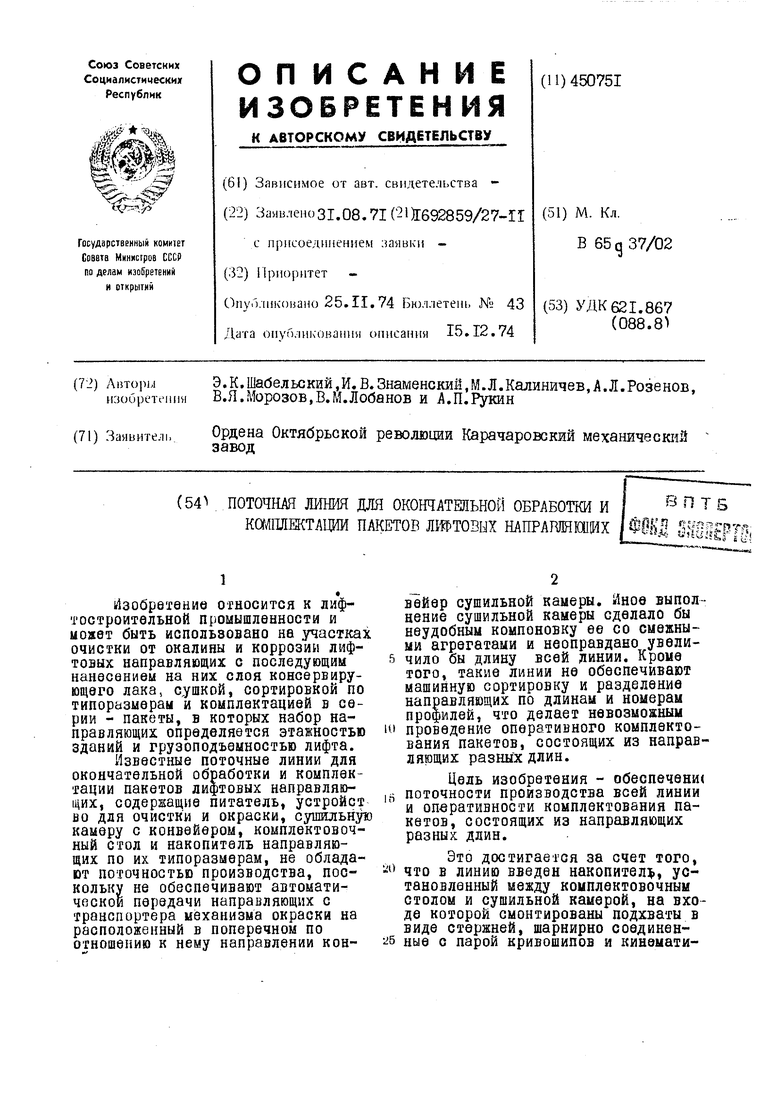

Это достигается за счет того, что в линию введен накопителе, установленный между комплектовочным столом и сушильной камерой, на входе которой смонтированы подхваты в иде стержней, шарнирно соединеные с парой кривошипов и кинвматически связанные с приводом конвейера СУШИЛЬНОЙ камеры На фйг,1 представлена схема предлагаемой линии, общий вид; на фиг. 2 - кинематическая схема питателя; на фиг.З- кинематическая схема устройства для очистки лифтовых направляющих; на фиг.4 - схема устройства для окраски направляющих , на фиг.5 - сушильная камера; на фиг 6- разрез по Б-В на фиг,5 (камера ч п лг гтл к.Н t в mur-pi -, ( сушки условно не показана); на фиг.7 - накопитель лифтовых направляющих; на фиг. б- разрез по Г-Г на фиг.7. Линия содержит питатель I, устройство 2 для очистки лифтовых направляющих; устройство 3 для на.несения на направляющие слои консер вирующего лака; цепной транспортер 4, передающий окрашенную направляющую к сушильной камере 5 туннельного типа; рольганг б для отбора направляющих из сушильной камеры; накопитель лифтовых направляющих в пакеты согласно серий домов, состоящий из подъемного устройства 7, многоярусного стеллажа 8 и механизма 9 съема; отборочный приводной рольганг 10; сталкиватель II; стол 12 формирования рядов; комплектовоч ный стол 15, на котором производится формирование пакетов, и цепной отборочный транспортер 14 готовых пакетов. Питатель или механизм загрузки и поштучной выдачи направляющих (см. фиг2) представляет собой установленные между двумя склизами 15 две щтанги 16, снабженные постоянными и отклоняющимися упорами 17 и 18, занимающими вертикальное рабочее положение под действием собственного веса. Штанги 16 опираются на поддерживающие ролики 1У и шарнирно соединены со штоком пневмо цилиндра 20, который осуществляет возвратно-поступательную работу механизма, В конце механизма перпендикулярно его оси установлен приводной рольганг 21, при помощи которого лифтовые направляющие передаются в очистное устройство. Очистное устройство 2 (см. фиг 3) состоит из дисковых щеток 22 и 23, негативно повторяющих профиль очищаемых пове }хностей лифтовых направляющих. Дисковые щетки смонтированы на рычагах 24 и 25, установленных с возможностью качания на приводных валах дисковых щеток, чем достигается постоянство усилия прижатия щеток к очищаемым поверхностям лифтовых направляющих независимо от .эрозионного износа иеталлических цайг щеток. Усилие прижатия дисковой щетки 22 к очищаемой поверхности обеспечивается ее собственным весом -и весом рычага 24, на котором она смонтирована. Усилие прижатия щетки 23 к очищаемой поверхности обеспечивается VJUUXi&A JJW U XJUiW J Л мл W4/4/vr A«VJ JLf VAW A V контргрузом 26, установленным на -- , г .. - свободном конце .двуплечего; рычага 23. Приводные валы соединены между собой через зубчатую пару 27, связанную с приводом 28 вращения и через шкивы 29 и 30 с помощью клиновых ремней 31 передают вращение дисковым щеткам. Благодаря применению зубчатой пары достигается взашлнопротивоположное вращение дисковых щеток. Ролики БЗ служат опорами для лифтовых направляю-, щих и соответственно для щеток в промежутках между направляющими. По обе стороны от дисковых щеток расположены подающие и прижимающие ролики 34 и 35, обеспечивающие прохождение лифтовой направляющей через устройство для очистки. Подающие ролики 34 кинематически связаны между собой и снабжены единым приводом 36 вращения, что обеспечивает синхронность их вращения и безфрикционную подачу лифтовых направляющих. Устройство накрыто общим кожухом и снабжено вытяжной вентиляцией. После очистного устройства в линии установлено устройство 3 для нанесения консервирующего лака на поверхности лифтовых направляющих . (см. фиг.4) способом полива с последующим выглаживанием толщины слоя покрытия. Устройство содержит установку рециркуляционной подачи лака на направляющую, включающую емкость 37 с консервирующим лаком, приводной гидронасос 38 с сильфоном для засасывания лака из емкости, напорный бак 39, соединенный с насосом напорным трубопроводом 40. Для поддержания постоянного уровня в баке 39 в нем имеется переливная трубка 41, по которой избыток лака из бака сливается в поддон 42 и переливается в емкость 37 по патрубку 43, Для нанесения слоя лака на направляющую на сливноц трубопроводе бака 39 имеется сопло 44, расположенное над направляющей, а под направляющей установлено соединенное с напорным трубопроводом 40 второе сопло 45, Для регулирования напора лака, поступающего в сопло 45, на напорном трубопроводе 40 после отводного патрубка к соплу 45 врезан дроссель 46. Применение рециркуляци онной подачи обеспечиБаат непрерывность процесса полива направляющих лаком, Устройство для нанесения лака на лифтовые направляющие после установки рециркуляционной подачи лака снабжено устройством для выглаживания слоя лака, выполненным в виде охватывающей направляющую со всех сторон системы щелевых воздушных сопел 47, установленных под тупым углом к направлению перемещения направляющих. Для возможности регулировки положения сопел 47 относительно поверхностей направляющей, сопла смонтированы на шарнирах 48. К щелевым соплам 47 подводится сжатый воздух по трубопроводйм, имеющим дроссели 49 для регули ровки напора воздуха, истекающего из сопел 47. Устройст150 накрыто общим кожухом. Система ориентирующих прижимных и подакхцих роликов, установленная на входе в устройство .щш нанесешя лака,аналогична очистному устройству и кинематически связана с приводом 36 последыего,что обеспе чивает синхронность их работы ц без фрикционную подачу направляющих. Сушильная камера туннельного типа (см. фиг.5) установлена в линии после устройства для нанесения лака и снабжена расположенными во входной зоне и кинематически связан ными с приводом проходящего сквозь нее KOHBuiieua 50 подхватами 51 направляющих. Конвейер 50 выполнен двух.ветвьевым, а подхваты направля ющих - ввиде вертикальных стержней, шорнирно соединенных с парой кривошипов, кинематически связанных с приводом конвейера 50. Подхваты 51, связанные при помощи цепной передачи 52 с приводом 53 их перемещанин, снимают нап1)авляющую с тран спортера 4 и устанавливают ее на конвейер 50 сушильной камеры. Кониейер 50 при помощи зубчатой передачи 54 связан с подхватами 51 направляющих. Благодаря этому обес печивается синхронность работы под хватов с конвейером 50 и наиболее полезно используется пространство внутри сушильной камеры, так как одному полному циклу работы подхва тов 51 соответствует продвижение конвейера 50 через сушильную камеру на шаг, достаточный для установки на нем следующей направляющей. Ветви иепиого транспортера во избежгши провиоания перемещаются по опорным поверхностям 55. Внутри камеры 5, представляющей собой металлический теплоизолирующий кожух, под несущими ветвями конвейера 50 установлены теплоэлектронагреватели 56. На выходе из сушильной камеры между ветвями конвейера 5D смонтирована подъемная часть подающего рольганга 6, которую поднимает пневмоцилиндр 57, Подъемная часть рольганга 6 позволяет снимать направляющую с ветвей конвейера 50 и передавать ее в направлении, перпендикулярном конвейеру 50, на .подъемное устройСТВО 7. Установка для накопления и сортировки по типоразмерам лифтовых направляюишх (см. фиг. 7) состоит из подъемного устройства 7, представляющего собой вертикальный цепной элеватор, на тяговых цепях которого смонтированы захваты 58 для подхвата и съема с рольганга 6 направляющих. На раме элеватора смонтированы пневмоцклиндры 5У, обращенные своими штоками в направлении к многоярусному (на Фиг. пятиярусному) стеллажу представляющему собой систему смонтированных ДРУГ над другом транспортеров 60-64 , приБод которых осуществляется через снс-тему звездочек и электромагнитных ыуфт 65, установленных на каждом транспортере, от блактромехаиичесього привода 66. Включая или выключая электромагнит-ную муфту любого транспортера, можно таким образом управлять его работой незавнсийо от всех остальных. По другую сторопу от многоярусного стеллажа 6 установлен в непос11едственной близости от послед него механизм 9 съема направляющих, представляющий собой, также как и подъбмН е устройство V, вертикальный цепной элеватор, н цепях которого смонтированы желобчатые захваты 67 для приема с транспортеров стеллажа 8 лифтовых направляющих и укладки последних на отборочный при водной рольганг 10 для подачи их к установке комплектования лифтовых направляющих в пакеты согласно серии доиов. Подъег.ное устройство 7 и механизм 9 съема работаютот элен тромеханичвских приводов 68 и 69. В конце отборочного рольганга 10 ус тановлен гидравлический сталкиватель II, который перемещает прошедшую направляющую с рольганга 10 на опорные поверхности стола 12 формирования РИДОВ. Сформированный на ряд навравжйтэрж паремещаетс я еталкмвашеявм на HojiseMabiM ofoi 13 формирования пакета КонетрукЦйЯ стола 13,. представляющая собой механизм типа Нюрнбергские яожнйцы с гидравлшчаокйм приводом позволяет укладывать ряды формируемого пакета на выботе опорных поверхностей стола 12 формирования рядов, По обеим сторонам подъемного стола 15 в пределах длины формируемых па« кетов установлены две ветви цепно го отборочного транспортера 14, служащего для освобождения подъем- ного стола 15 от сформированных пакетоа и накопления последних на своюс ветвях перед отправкой их на склад сбыта и потребителю Предлагаемая линия работает следующим образом С участка механической партии направляющих разных номеров профилей и разных длин помещают на склизы 15 питателя I Пневмоцилиндром 20обеспечивается возвратно-поступательное перемещение штанг 16, которые упорами 18 продвигают направляющие на шаг и равномерно распределяют их по склизам питателя I, Разложенные на механизме загрузки направляющие поштучно подают на приводной рольганг 21, работа которого сблокирована о работой штанг 16 таким образом, что пока полностью не освободится рольганг 21от предыдущей напразлнищей, последующан направияющая не сойдет со склизов 15 питателя. Вошедшая своим торцом в устройство 2 для очистки, направляющая подхватывается подающими роликами 34 и протягивается через все устройство При зтом направляющая своими поверхностями вза имодействует о дисковыми щетками 22и 23 и очищается от окалины и коррозии Очищенная направляющая подается к устройству 3 для нанесения консервирующего лака (окраокй)| подхватывается системой подающих и прижимных роликов и вводится в устройство рециркуляционной подачи лака, где истекающий из сопел 44 и 45 лак покрывает всю поверхноеть направляющей Излишки лака сливаются в соойрающий поддон 42 Для снятия излишков лака и для выпажм вания слоя лака на поверхности нап равляющей, истекающий из соп8Л 4 воздух сдувает излишки и выглаживает слой лака, чем обеспечивается получение тонкого« равномерного по толщине олоя антикоррозийного покрытия : Далее направляющая передается на транспортер 4, которым подается к входной зоне сушильной камеры, Как только направляющая станет симметрично относительно продольной оси конвейера 50 сушильной камеры, включается привод 53 и кинематически связанные с ним подхваты 51 снимают направляющую с транспортера 4 и передают ее на ветви конвейера 50. Работа привода 53 сблокирована .с работой подхватов 51 и конвейера ,50 таким образом, что подхваты 51 :совершив один полный оборот, возвращаются в исходное положение, готовые принять следующую направляющую, а конвейер 50 продвинется на шаг, достаточный для размещения на ветвях следующей направляющей. Таким образом, направляющие, .перемещаясь сквозь сушильную камеру, высущиваются. Направляющая, находящаяся над подъемной частью рольганга б, включает электромагнит воздухораспределителя (на фиг,1 - 8 не ноказано), соединяющего магистраль сжатого воздуха с поршневой полостью пневмоцилиндра 57, поднимающего рольганг б и включающего его привод, причем пневмоцилиндр 57 включается в работу лишь после отключения привода 55, Направляющая по рольгангу б перемещается за преёелы конвейера 50 сушильной камеры; а рольганге б подачи направляющих к подъемному устройству 7 установлена система конечных выключателей (на фиг« I- 8 не показаны), обеспечивающих отключение привода рольганга б и включение привода 68 подъемного устройства 7 в момент, когда направляющая на рольганге б займет симметричное по отношению к оси подъемного устройства 7 положение, не-; зависимо от длины направляющей. Посладняя подхватывается захватами 58: подъемного устройства, снимается с рольганга б и поднимается на высотузагружаемого зтайа. Работа привода рольганга б сблокирована с работой привода 68 подъемного устройства так, что во время работы привода 68 привод рольганга 6 не может быть включен, чем обеспечивается безопасность работ,« Направляющая, находящаяся на высоте загружаемого эта-, sa, Пневмоцилиндром ЗУ сталкивает- он с захвэтов Ш на ветви транспортера загружаемого этажа. Одновременно включается электромагнитная муфта 65 транспортера данного этажа, и направляющая продвигается на шаг, оовоЗождая место для приема сле

дующей направляющей того же типоразмера и той же длины. При полностью загруженном этаже отключается на загрузку электромагнитная муфта данного этажа и последующая загрузка накопителя направляющими того же . типоразмера и той же длины может быть осуществлена на любой свободный этак. Направляющие другого типоразмера и другой длины подаются и накапливаются на дакомлиоо одном из других транспортеров накопителя, и т.д. Таким образом, на каждом ярусе, т.е. на каждом транспортере накопителя, собираются направляющие только лишь одного типоразмера и какой-либо одно1й длины.

Количество транспортеров накопителя, т.е. его ярусов, определяется ШИРОТОЙ ассортимента типоразмеров ли(|;тоБЫх направляющих, идущих на комплектацию для последующей отправки потребителю на строительномонтажные площа ки. После сортировки лифтовых направляющих по типоразмерам и распределения их по ярусам накопителя снимаются направляющие различного типоразмера с накопителя для коыплектоаки в количестве, необходимом для каждой отдельно взятой серии.

Съеы с транспортеров стеллажа В Нсправляющ::х, требуемых для комплектации типоразмеров и передачи их на отборочяий рольганг 10, осуществляется командой оператора с пульта управления. Так, например, если требуется с транспортера 64 накопителя снять две направляющие, с транспортера 63 - четыре направляющие и с транспортера 2 - восеиь направляющих, то комаидой оператора с пульта управления включается электромагнитная муфта -i-paiiспоргерс u2. Направляющая с транспортера переводится на захват 67 механизма 9, включается привод 69 мвхаиизуа съема и захваты опускают направляющую на принодной рольганг ГО, которий удаляет направляющую из 30iiu выгрузки на участок комплектации последних в серии. Работа привода 69 механизма 9 съема сблокирована с работой электромагнитных муфт 63 и приводом рольганга 10 таким образом, что при включени приьода 69 ни одна из электромагни 1ШХ муфч на может быть включена на разгрузку. Муфта разгружаемого эта жа включается аггпшатически лишь после остшювки привода 69 и осво бождения места на }юльганге 10

для приема следующей направляющей Б такой же последовательности снимаются и передаются на участок комплектации остальные семь направляющих с транспортера 62. После разгрузки заданного количества направляющих транспортер 62 отключается. Разгрузка направляющих другого типоразмера с транспортера 6з осуществляется так же, как и с транспортера 62, и т.д.

Таким образом, предлагаемая установка позволяет подавать на комплектование серии направляющих

любого типоразмера в любом количестве. Приводным рольгангом 10 направляющие подаются к месту комплектации и останавливаются незави симо от своего типоразмера и длины

0 симметрично осп стола 12 формирования рядов и сталкивателя II. Сталкивателем II направляющая передает ся с роликов рольганга 10 на склизы стола 12 формирования рядов, ос

5 вобождая на рольганге iO место для приема следующей направляющей, Лна логичным образом п-зредаются на склизы стола 12 и следующие направляющие. Когда на склизах стола 12 на

,, берутся направляющие в количестве одного ряда пакета, сталкиватель II передает весь этот ряд на комплектовочный стол 13 формирования пакета, причем приемная поверхность стола 13 в этот иоыент находи.тся на уровне склизов стола 12. После этого комплектовочный стол опускается на высоту, обеспечивающую прием следующего ряда направляющих аналогичным образом. После полной комплектации пакета стол 13 опускается в крайнее нижнее поло женив и оставляет пакет на ветвях отборочного транспортера 14 накопителя пакетов, которым пакет выводит ся I.B 301Ш отила Ъ. После этого стол возвра даотся к исходное положение для формирования следующего пакета.

ПРЕЛМЬЛ ИЗОБРЕТЕНИЯ

Поточная линия для окончательной обшботки и комплектации пакетов лифтовых направляющих, содержа5 щая питатель, устройство для очистки и окраски, сущильную камеру с конвейером, комплектовочный стол и накопитель направляющих по их типоразмерам, отличающаяс я тем, что, с делью обеспечения поточности производства и оперативности комплектования пакетов из

II .

направляющих, накопитель установ-стержней, варнирно соединенные с яен между коипдектовочныи столон ипарой кривошипов и кинематически сувильноя камерой, на входе кото-связанные с приводом конвейера сурой смонтированы подхваты в видешильной каиеры.

r

-I

c

е

О

ЬО cu у53 5: v

А

В

Фиг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для укладки керамическихиздЕлий HA СушильНыЕ ВАгОНЕТКи | 1979 |

|

SU837886A1 |

| Поточная линия | 1975 |

|

SU590142A1 |

| Линия разгрузки камерных сушил и укладки керамических изделий в пакеты для обжига | 1985 |

|

SU1288079A1 |

| Устройство для сортировки и укладки заготовок | 1981 |

|

SU977340A1 |

| Установка для перегрузки керамических изделий с сушильной вагонетки на обжиговую | 1981 |

|

SU994267A1 |

| Установка для садки керамических изделий на обжиговые вагонетки | 1986 |

|

SU1379120A1 |

| МНОГОПОТОЧНАЯ МЕХАНИЗИРОВАННАЯ ЛИНИЯ | 1970 |

|

SU283452A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, ОБЖИГОВАЯ МНОГОЩЕЛЕВАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ СТРОИТЕЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И СУШИЛЬНАЯ КАМЕРА ДЛЯ СТРОИТЕЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2046708C1 |

| Линия формования жестких катушек электрических машин | 1991 |

|

SU1823086A1 |

| Поточная линия для обработки длинномерных заготовок | 1977 |

|

SU692759A1 |

51

№

м}

в-в

5

.

U2 6 °XL.A А. .

Ж8

4

:з &

г-г

Фиг. в

Авторы

Даты

1974-11-25—Публикация

1971-08-31—Подача