СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЗА ТРУБОСВАРОЧНАЯ | 2015 |

|

RU2629412C2 |

| Установка для сборки и сварки трубопроводов | 1978 |

|

SU882714A1 |

| СВАРОЧНАЯ КЛЕТЬ ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 2015 |

|

RU2612881C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2017 |

|

RU2667272C1 |

| СБОРОЧНО-СВАРОЧНЫЙ СТАН | 2007 |

|

RU2359799C2 |

| Установка для сварки трубопроводов | 1988 |

|

SU1637974A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ, ГОЛОВКА СВАРОЧНАЯ И МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ДЛЯ НЕЕ | 2007 |

|

RU2323073C1 |

| Сборочно-сварочный стан для производства труб | 2017 |

|

RU2668237C1 |

| Трубоукладочная баржа с трубосварочным комплексом | 1984 |

|

SU1327403A1 |

Использование в области сборки и сварки трубопроводов. Сущность изобретения заключается в оснащении прижимной скобы тележки направляющими для перемещения по опорной скобе тележки, параллельными направляющим тележки, а привод перемещения опорной скобы шар- нирно соединен с опорной скобой и прижимной скобой, при этом направляющие тележки и прижимной скобы перпендикулярны основанию. Кроме того, опорная скоба и прижимная скоба установлены в соответствующих направляющих с возможностью ограниченного перемещения в плоскости, перпендикулярной основанию. При включении привода перемещения опорной скобы осуществляется одновременное перемещение и прижимной скобы. 1 з.п. ф-лы. 6 ил.

Изобретение относится к оборудованию для сборки и сварки труб, в частности к стационарным и полустационарным трубосварочным базам.

Целью изобретения является повышение качества сборки стыков труб путем обеспечения их бездеформационной подачи на сварочную установку.

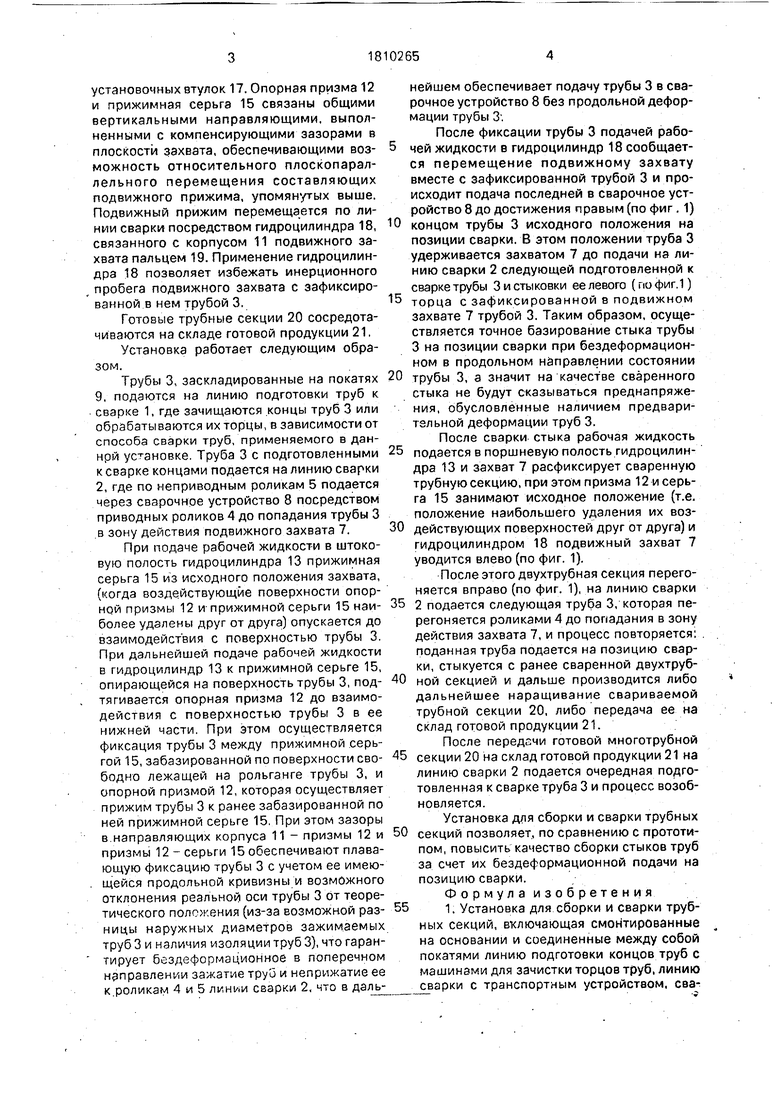

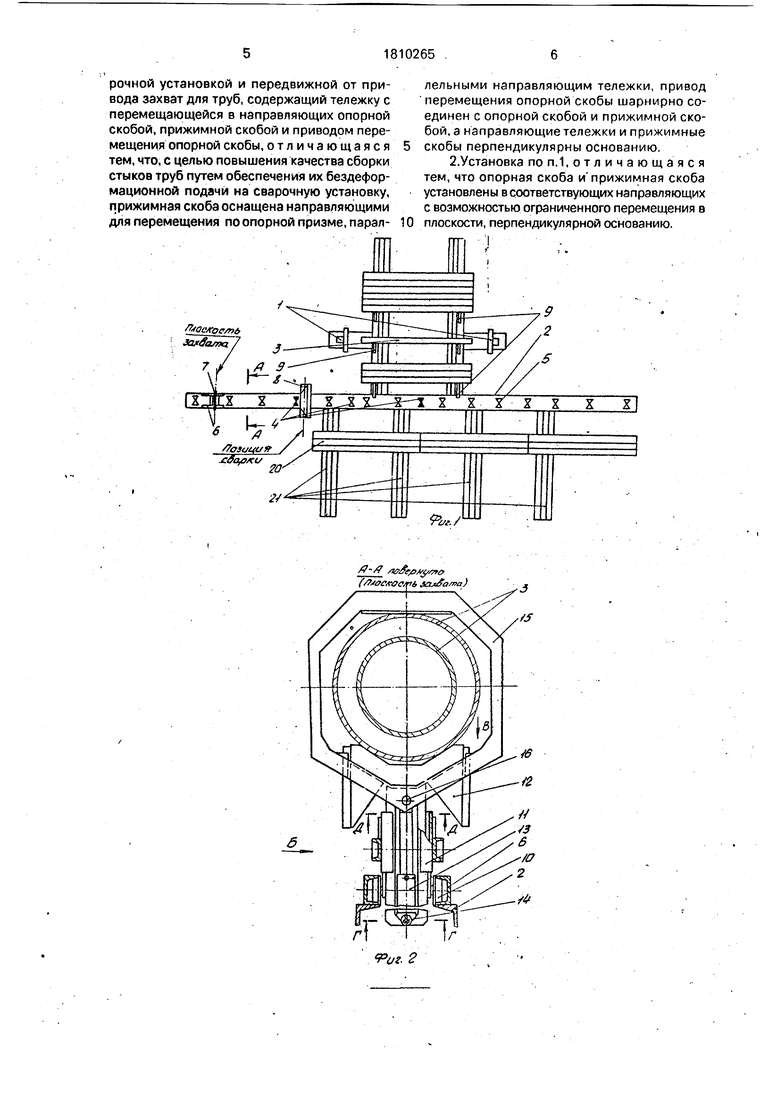

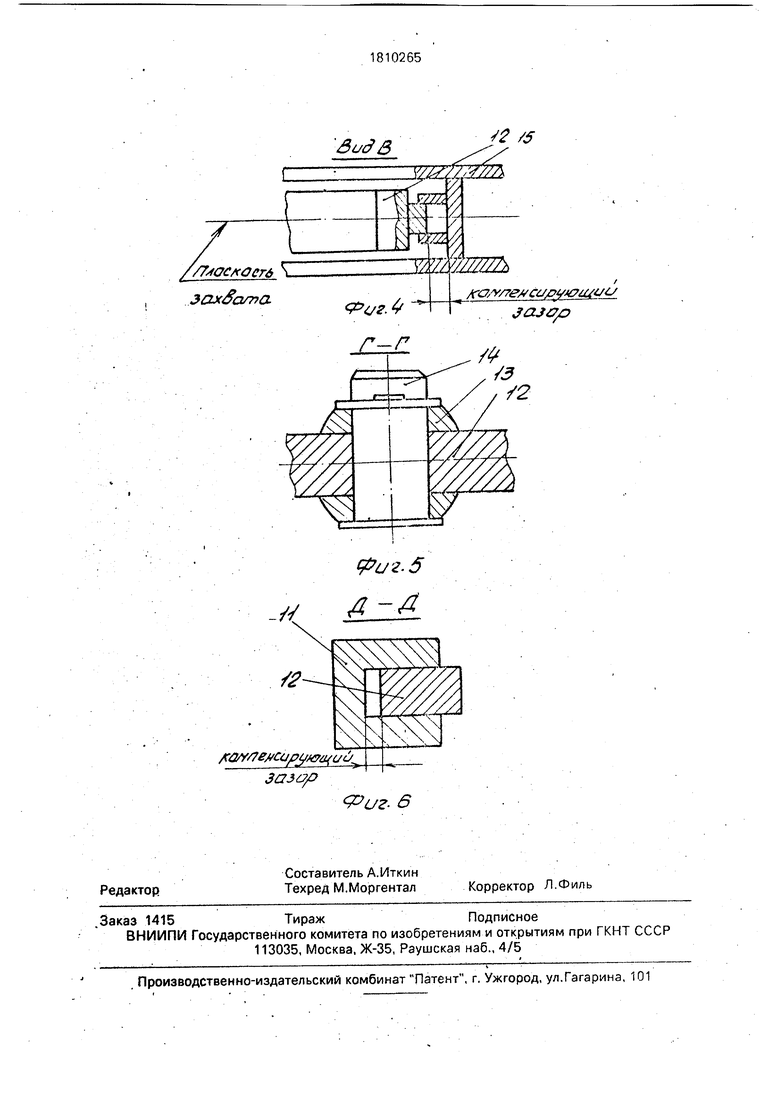

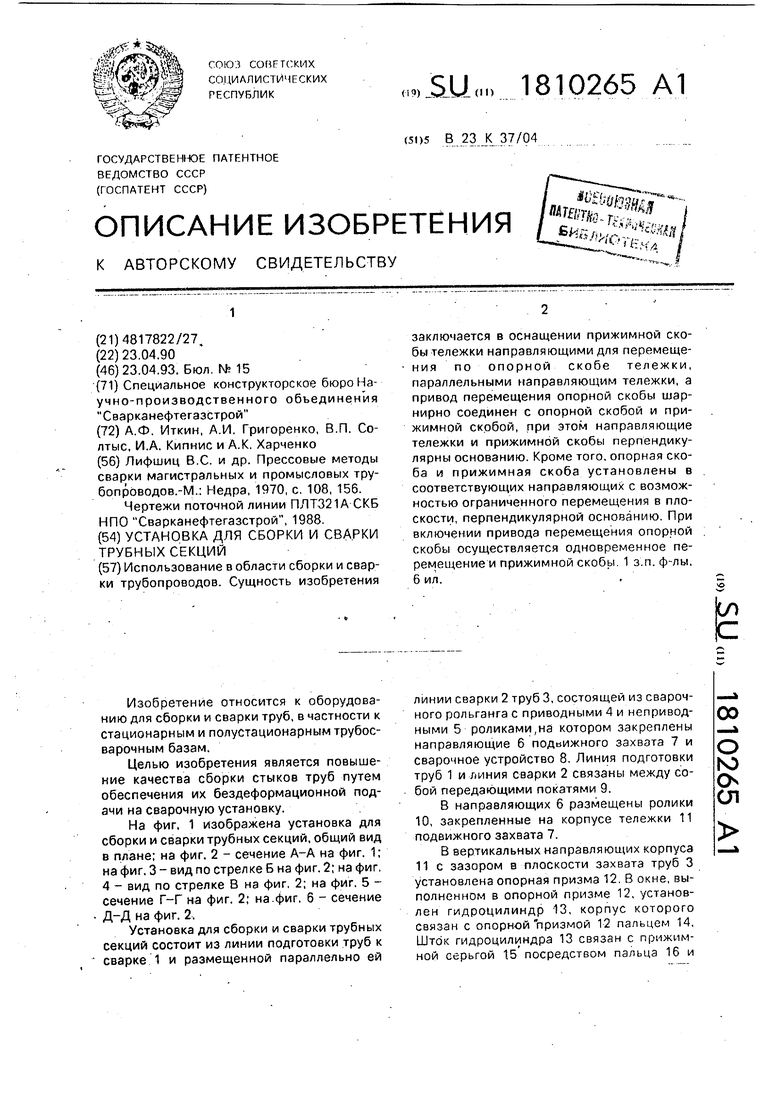

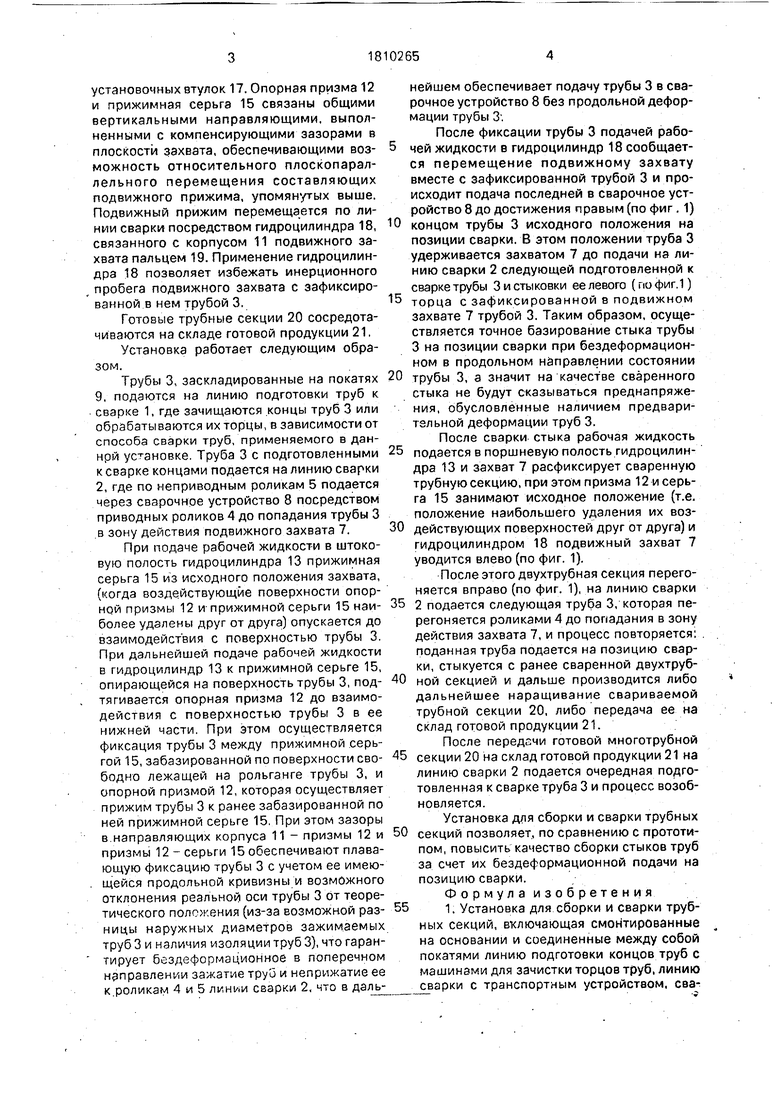

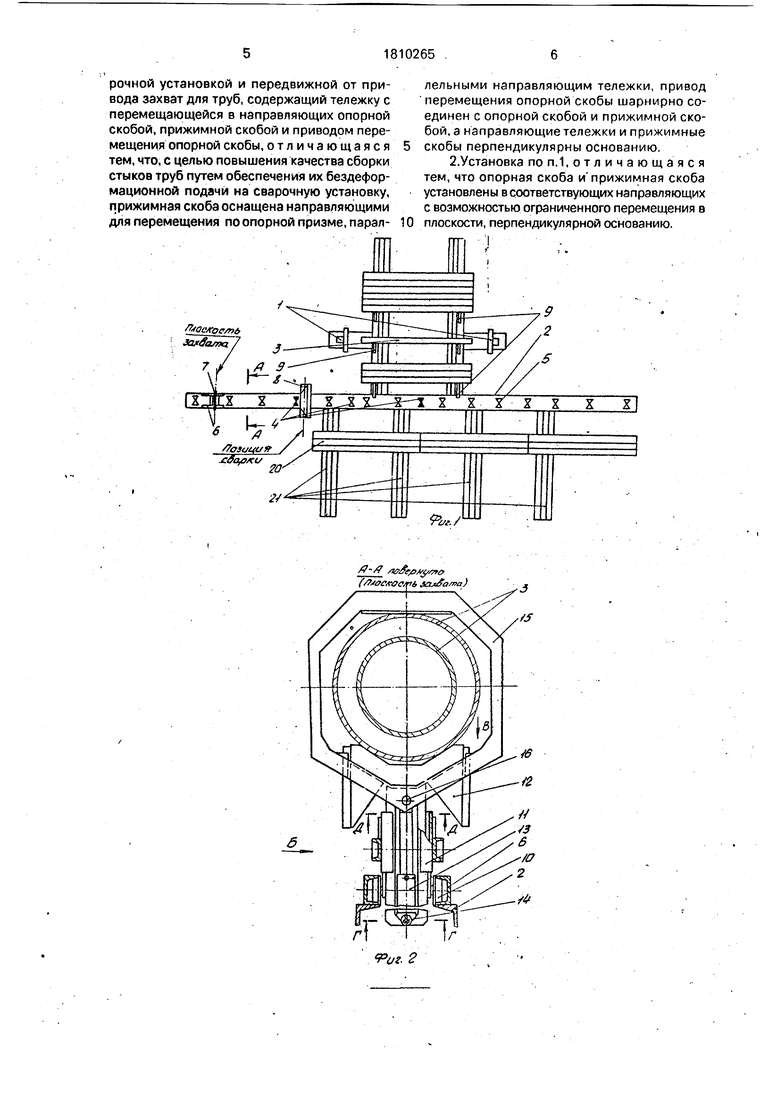

На фиг, 1 изображена установка для сборки и сварки трубных секций, общий вид в плане; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 2; на фиг, 4 - вид по стрелке В на фиг, 2; на фиг. 5 - сечение Г-Г на фиг. 2; на.фиг. 6 - сечение Д-Д на фиг. 2.

Установка для сборки и сварки трубных секций состоит из линии подготовки труб к сварке 1 и размещенной параллельно ей

линии сварки 2 труб 3, состоящей из сварочного рольганга с приводными 4 и неприводными 5 роликами,на котором закреплены направляющие 6 подвижного захвата 7 и сварочное устройство 8. Линия подготовки труб 1 и линия сварки 2 связаны между собой передающими покатями 9.

В направляющих 6 размещены ролики 10, закрепленные на корпусе тележки 11 подвижного захвата 7.

В вертикальных направляющих корпуса 11 с зазором в плоскости захвата труб 3 установлена опорная призма 12. В окне, выполненном в опорной призме 12, установлен гидроцилиндр 13, корпус которого связан с опорной призмой 12 пальцем 14, Шток гидроцилиндра 13 связан с прижимной серьгой 15 посредством пальца 16 и

00

о ю о ел

установочных втулок 17. Опорная призма 12 и прижимная серьга 15 связаны общими вертикальными направляющими, выполненными с компенсирующими зазорами в плоскости захвата, обеспечивающими возможность относительного плоскопараллельного перемещения составляющих подвижного прижима, упомянутых выше. Подвижный прижим перемещается по линии сварки посредством гидроцилиндра 18, связанного с корпусом 11 подвижного захвата пальцем 19. Применение гидроцилиндра 18 позволяет избежать инерционного пробега подвижного захвата с зафиксированной в нем трубой 3,

Готовые трубные секции 20 сосредотачиваются на складе готовой продукции 21,

Установка работает следующим образом.

Трубы 3, заскладированные на покатях 9, подаются на линию подготовки труб к сварке 1, где зачищаются концы труб 3 или обрабатываются их торцы, в зависимости от способа сварки труб, применяемого в дан- нрй установке. Труба 3 с подготовленными к сварке концами подается на линию сварки 2, где по неприводным роликам 5 подается через сварочное устройство 8 посредством приводных роликов 4 до попадания трубы 3 .в зону действия подвижного захвата 7.

При подаче рабочей жидкости в штоко- вую полость гидроцилиндра 13 прижимная серьга 15 из исходного положения захвата, (когда воздействующие поверхности опорной призмы 12 и- прижимной серьги 15 наиболее удалены друг от друга) опускается до взаимодействия с поверхностью трубы 3. При дальнейшей подаче рабочей жидкости в гидроцилиндр 13 к прижимной серьге 15, опирающейся на поверхность трубы 3, подтягивается опорная призма 12 до взаимодействия с поверхностью трубы 3 в ее нижней части. При этом осуществляется фиксация трубы 3 между прижимной серьгой 15,забазированной по поверхности свободно лежащей на рольганге трубы 3, и опорной призмой 12, которая осуществляет прижим трубы 3 к ранее забазированной по ней прижимной серьге 15. При этом зазоры в.направляющих корпуса 11 - призмы 12 и призмы 12 - серьги 15 обеспечивают плавающую фиксацию трубы 3 с учетом ее имеющейся продольной кривизны и возможного отклонения реальной оси трубы 3 от теоретического положения (из-за возможной разницы наружных диаметров зажимаемых трубЗ и наличия изоляции труб 3), что гарантирует бездеформационное в поперечном направлении зажатие тру о и неприжатие ее к.роликам 4 и 5 линми сварки 2, что в даль0

5

нейшем обеспечивает подачу трубы 3 в сварочное устройство 8 без продольной деформации трубы 3

После фиксации трубы 3 подачей рабочей жидкости в гидроцилиндр 18 сообщается перемещение подвижному захвату вместе с зафиксированной трубой 3 и происходит подача последней в сварочное устройство 8 до достижения правым (по фиг. 1) концом трубы 3 исходного положения на позиции сварки. В этом положении труба 3 удерживается захватом 7 до подачи на линию сварки 2 следующей подготовленной к сварке трубы 3 и стыковки ее левого (пофиг.1) торца с зафиксированной в подвижном захвате 7 трубой 3. Таким образом, осуществляется точное базирование стыка трубы 3 на позиции сварки при бездеформационном в продольном направлении состоянии трубы 3, а значит на качестве сваренного стыка не будут сказываться преднапряже- ния, обусловленные наличием предварительной деформации труб 3.

После сварки стыка рабочая жидкость подается в поршневую полость гидроцилиндра 13 и захват 7 расфиксирует сваренную трубную секцию, при этом призма 12 и серьга 15 занимают исходное положение (т.е. положение наибольшего удаления их воздействующих поверхностей друг от друга) и гидроцилиндром 18 подвижный захват 7 уводится влево (по фиг. 1).

После этого двухтрубная секция перегоняется вправо (по фиг. 1), на линию сварки 2 подается следующая труба 3, которая перегоняется роликами 4 до попадания в зону действия захвата 7, и процесс повторяется: поданная труба подается на позицию сварки, стыкуется с ранее сваренной двухтрубной секцией и дальше производится либо дальнейшее наращивание свариваемой трубной секции 20, либо передача ее на склад готовой продукции 21.

После передачи готовой многотрубной 5 секции 20 на склад готовой продукции 21 на линию сварки 2 подается очередная подготовленная к сварке труба 3 и процесс возобновляется.

Установка для сборки и сварки трубных секций позволяет, по сравнению с прототипом, повысить качество сборки стыков труб за счет их бездеформационной подачи на позицию сварки.

Формула изобретения

5

0

5

0

0

5

рочной установкой и передвижной от привода захват для труб, содержащий тележку с перемещающейся в направляющих опорной скобой, прижимной скобой и приводом перемещения опорной скобы, отличающаяся тем, что, с целью повышения качества сборки стыков труб путем обеспечения их бездеформационной подачи на сварочную установку, прижимная скоба оснащена направляющими для перемещения по опорной призме, парал

лельными направляющим тележки, привод перемещения опорной скобы шарнирно соединен с опорной скобой и прижимной скобой, а направляющие тележки и прижимные скобы перпендикулярны основанию.

Риг. 2

&(j&Ј /7/r&c aes 76

SudS

/7 аскосгб эах&ата

tpuz.5

Л

J2 /5

| Лифшиц B.C | |||

| и др | |||

| Прессовые методы сварки магистральных и промысловых тру- бопроводов.-М.: Недра, 1970, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Обогреваемый отработавшими газами карбюратор для двигателей внутреннего горения | 1921 |

|

SU321A1 |

Авторы

Даты

1993-04-23—Публикация

1990-04-23—Подача