Изобретение относится к области изготовления измерительного инструмента, преимущественно сварного штангенциркуля типа ШЦ-Ш 400...1000-0,1 по ГОСТ 166- 89. состоящего из штанги, сваренной с неподвижной губкой и рамки, сваренной с подвижной губкой, причем губки имеют измерительные поверхности для наружных и внутренних измерений,и может быть использовано на инструментальных заводах, производящих штангенциркули и подобный им инструмент.

Цель изобретения - повышение долговечности штангенциркуля за счет повышения стойкости к электрохимической коррозии и снижения брака изготовления за

счет уменьшения растрескивания сварных швов.

Способ изготовления штангенциркуля осуществляется следующим образом.

Из проката среднеуглеродистой хромистой стали типа 40X13 мартенситного класса методом холодной вырубки формируют заготовки губок, а из низкоуглеродистой хромоникелевой аустенитной стали типа 12Х18Н9Т-заготовки штанги и рамки, шлифуют их на боковым и торцевым плоскостям. Свариваемые поверхности губок.перед сваркой подвергают обезуглероживанию путем нормализации до содержания углерода 0,07-0,15%. Это приводит к снижению содержания углерода в свариваемых поверхностях губок. .Благодаря тому, что после такого процесса свариваемые поверхности

00

О VI CJ СЛ

сталей содержат одинаковое процентное соотношение углерода, при дальнейшем охлаждении сварного шва будут отсутствовать внутренние напряжения, которые связаны с различиями в коэффициенте линейного расширения и теплопроводности. Нет также скачка микротвердости в области сварного шва, Все это обуславливает более качественную сварку деталей.

После нормализации и шлифовки штан- го- и рамкоузлов производят предварительную сборку штангенциркуля и первичное шлифование измерительных поверхностей. Шероховатость на этих поверхностях доводится до Ra 0,32 мкм.

Назначение, заявляемых соотношений углерода в сталях для изготовления губок, штанги и рамки обусловлено следующим. При соотношениях углерода, выходящих за пределы заявляемых 0,07-0,15%, снижается выход годного при сварке из-за градиента свойств в зоне сварного шва. При содержании углерода в поверхностном слое ниже 0,07% ухудшаются прочностные свой- ства сварного шва за счет снижения твердости в околошовной зоне. Причем, в процессе дальнейшей эксплуатации может наблюдаться откол губок ниже сварного шва, из-за неравномерного распределения углерода. При содержании углерода ниже 0,07% может также произойти обезуглероживание не только свариваемой поверхности, но и близлежащих слоев, что влияет на качество штангенциркулей и также снижает выход годного. При содержании углерода в поверхностном слое выше 0,15% наблюдается ухудшение качества сварного шва, происходит его растрескивание. Это связано с различием содержания углерода в свариваемых поверхностях, что при дальнейшем ох- лаждении приводит к образованию внутренних напряжений, которые связаны с различными коэффициентами линейного расширения и теплопроводностью материала.

Таким образом, обезуглероживающая нормализация свариваемых поверхностей приводит к снижению брака изготовления за счет уменьшения растрескивания сварных швов, а изготовление штангенциркулей из нержавеющих сталей - к повышению их долговечности за счет повышения стойкости к электрохимической коррозии. .

Пример. Способ изготовления штангенциркуля осуществляется следующим образом. Используют прокат из стали 40x13, из которого холодной вырубкой на прессе К 2535А формируют заготовки подвижных и неподвижных губок. Заготовки шлифуют на станках ЗБ722 и ЗД756, подвергают обезуглероживанию путем нормализации до содержания углерода 0,07-0,15% в свариваемых поверхностях. Сваривают соответственно со штангой и рамкой из стали 12Х18Н9Т на сварочном аппарате МТ- 1210. Затем производят шлифовку боковых и торцевых плоскостей штанго- и рамкоузлов на станке типа ЗБ722 и предварительную сборку штангенциркулей.

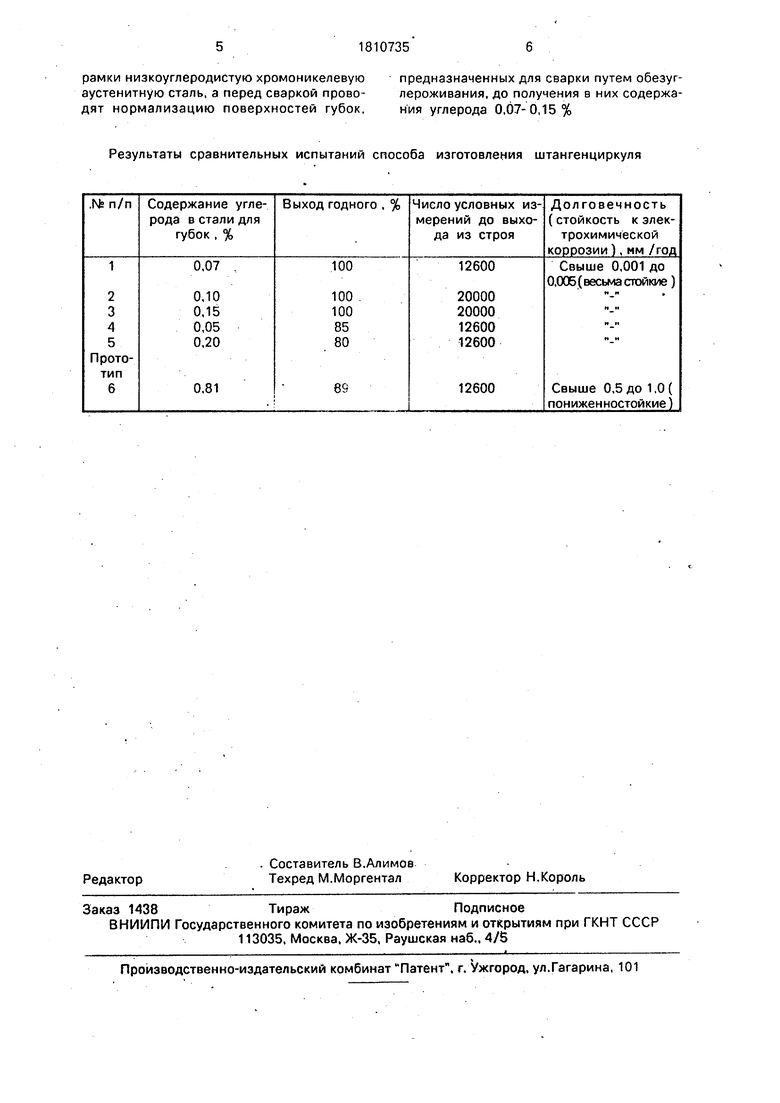

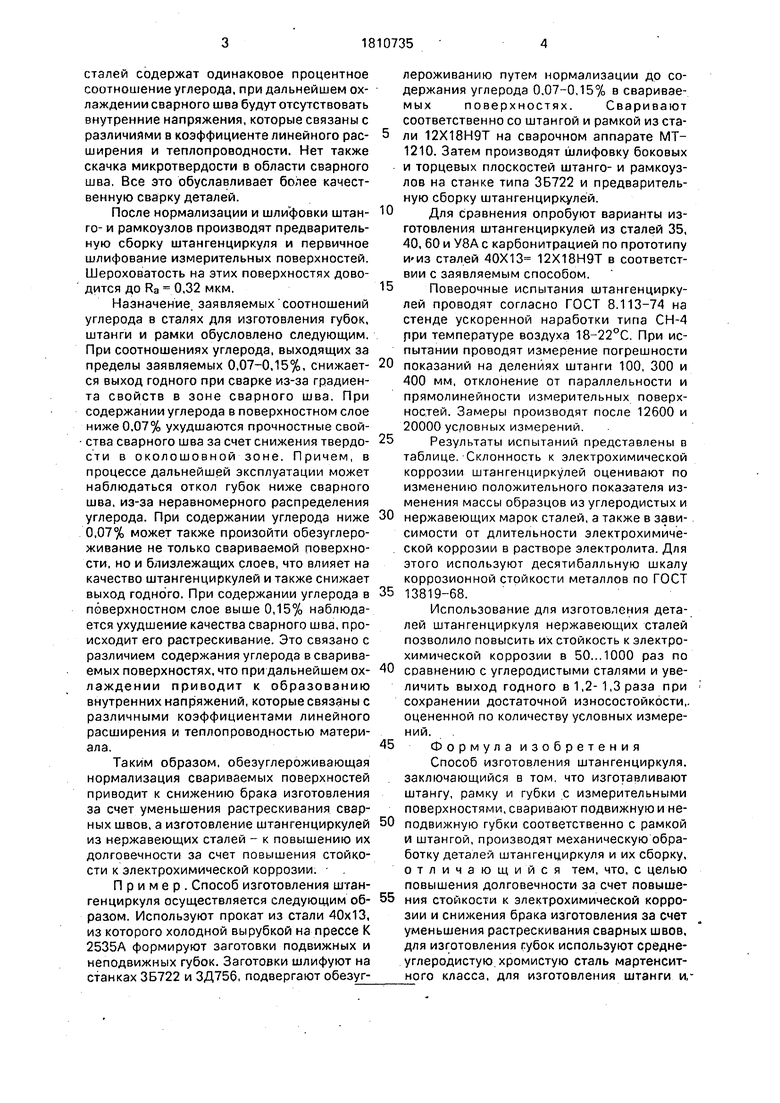

Для сравнения опробуют варианты изготовления штангенциркулей из сталей 35, 40, 60 и У8А с карбонитрацией по прототипу и из сталей 40X13 12Х18Н9Т в соответствии с заявляемым способом.

5 Поверочные испытания штангенциркулей проводят согласно ГОСТ 8.113-74 на стенде ускоренной наработки типа СН-4 рри температуре воздуха 18-22°С. При испытании проводят измерение погрешности

0 показаний на делениях штанги 100, 300 и 400 мм, отклонение от параллельности и прямолинейности измерительных поверхностей. Замеры производят после 12600 и 20000 условных измерений.

5Результаты испытаний представлены в таблице. Склонность к электрохимической коррозии штангенциркулей оценивают по изменению положительного показателя изменения массы образцов из углеродистых и

0 нержавеющих марок сталей, а также в зависимости от длительности электрохимиче- . ской коррозии в растворе электролита. Для этого используют десятибалльную шкалу коррозионной стойкости металлов по ГОСТ

5 13819-68.

Использование для изготовления деталей штангенциркуля нержавеющих сталей позволило повысить их стойкость к электрохимической коррозии в 50...1000 раз по

0 сравнению с углеродистыми сталями и увеличить выход годного в 1,2-1,3 раза при сохранении достаточной износостойкости,, оцененной по количеству условных измерений.

5 Формула изобретения

Способ изготовления штангенциркуля, заключающийся в том. что изготавливают штангу, рамку и губки с измерительными поверхностями, сваривают подвижную и не0 подвижную губки соответственно с рамкой и штангой, производят механическую обработку деталей штангенциркуля и их сборку, отличающийся тем, что, с целью повышения долговечности за счет повыше5 ния стойкости к электрохимической коррозии и снижения брака изготовления за счет уменьшения растрескивания сварных швов, для изготовления губок используют средне- углеродистую, хромистую сталь мартенсит- ного класса, для изготовления штанги и,

рамки низкоуглеродистую хромоникелевую аустенитную сталь, а перед сваркой проводят нормализацию поверхностей губок,

предназначенных для сварки путем обезуглероживания, до получения в них содержания углерода 0.07-0,15 %

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления штангенциркуля | 1989 |

|

SU1700351A1 |

| СТАЛЬ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ | 2002 |

|

RU2222633C2 |

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2808643C2 |

| Устройство для измерения размеров стыковых сварных соединений | 1989 |

|

SU1709173A1 |

| Состав сварочной проволоки | 1983 |

|

SU1139599A1 |

| СТАЛЬ | 1997 |

|

RU2122045C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| СВАРНОЕ СОЕДИНЕНИЕ, ОБРАЗОВАННОЕ МЕТАЛЛОМ СВАРНОГО ШВА НА ОСНОВЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ СВАРИВАНИЯ СТАЛЬНОГО ЛИСТА, ИМЕЮЩЕГО ПОКРЫТИЕ ИЗ СПЛАВА НА ОСНОВЕ ЦИНКА | 2006 |

|

RU2410221C2 |

| Способ получения сварного соединения стальных деталей, стойкого к электрохимической коррозии | 2017 |

|

RU2688023C2 |

| СВАРНОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2659523C2 |

Изобретение относится к области изготовления сварного штангенциркуля, преимущественно штангенциркуля типа ШЦ-Ш-400... 1000-0,1 по ГОСТ 166-89 и может быть использовано на инструментальных заводах, производящих штангенциркули и подобный им инструмент. Для повышения долговечности за счет повышения стойкости к электрохимической коррозии и снижения брака изготовления за счет уменьшения растрескивания сварных швов, для изготовления губок используют среднеуглеродистую хромистую сталь мартенситного класса, для изготовления штанги и рамки используют низкоуглеродистую хромоникелевую аусте- нитную сталь, а перед сваркой проводят нормализацию поверхностей губок, предназначенных для сварки, путем обезуглероживания до получения в них содержания углерода 0,07.,.0,15%. ел С

Результаты сравнительных испытаний способа изготовления штангенциркуля

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-23—Публикация

1991-04-04—Подача