Область изобретения

Настоящее изобретение относится к технологии производства труб малого и большого диаметра (называемых здесь далее "трубами") и, более конкретно, к способу изготовления бесшовных труб с высокой прочностью и высокой ударной вязкостью.

Состояние области техники

Сталелитейным заводам, имеющим значительные мощности и объемы энергопотребления, требуются непрерывные процессы с целью упрощения технологии и энергосбережения. В области бесшовных труб, например, предметом рассмотрения является технология, в которой после процесса прокатки непрерывно осуществляют термическую обработку, такую как "закалка" и "отпуск", которая до настоящего времени обеспечивалась оборудованием другой линии.

Необходимо тщательно выбирать рабочие условия для того, чтобы осуществить непрерывный процесс, поскольку к бесшовным трубам предъявляют крайне жесткие требования по надежности изделий. Представленные далее решения раскрывают некоторые условия процесса с точки зрения энергосбережения:

[Патентный документ 1] Повторно опубликованная патентная заявка WO 1996/12574-B

[Патентный документ 2] Японская нерассмотренная публикация № 1996-311551-A

[Патентный документ 3] Японская нерассмотренная публикация № 2001-240913-A

В последние годы потребовались превосходные рабочие характеристики бесшовных труб. Однако стало ясно, что при относительно высоких температурах конца прокатки, которые описаны в вышеупомянутых документах, кристаллическое зерно еще является крупным даже когда проводят последующие одновременные нагрев и термообработку, поэтому трудно выдержать более жесткие требования, в особенности касающиеся ударной вязкости изделий.

Сущность изобретения

Проблемы, разрешаемые изобретением

Цель настоящего изобретения - предложить способ изготовления бесшовных труб с непрерывным процессом от прокатки с прошивкой до термической обработки.

Средства решения проблемы

Как упоминалось выше, авторы настоящего изобретения детально изучили обычные технологии, описанные в патентных документах 1-3, и нашли, что размер зерна в изделиях, произведенных непрерывным способом, не может быть уменьшен в достаточной степени.

Настоящее изобретение было основано на оптимальном выборе каждого параметра, от прокатки с прошивкой до термической обработки, на основе вышеупомянутых заключений. Объектом настоящего изобретения является описанный ниже способ изготовления бесшовных труб.

Способ изготовления бесшовных труб малого и большого диаметра, включающий стадии прокатки с прошивкой заготовки, раскатки, калибровки, подогрева, закалки и отпуска, при этом процесс калибровки завершают при температуре бесшовной трубы не ниже 600°C, но ниже 800°C, при этом бесшовную трубу с температурой не ниже 400°C загружают в печь для подогрева и нагревают в процессе подогрева с температурой не ниже, чем температура перехода Ac3, но не выше, чем 1000°C.

Эффект изобретения

Согласно настоящему изобретению бесшовные трубы с высокой прочностью и с высокой ударной вязкостью могут быть изготовлены непрерывным способом от прокатки с прошивкой до термической обработки.

Наилучший вариант осуществления изобретения

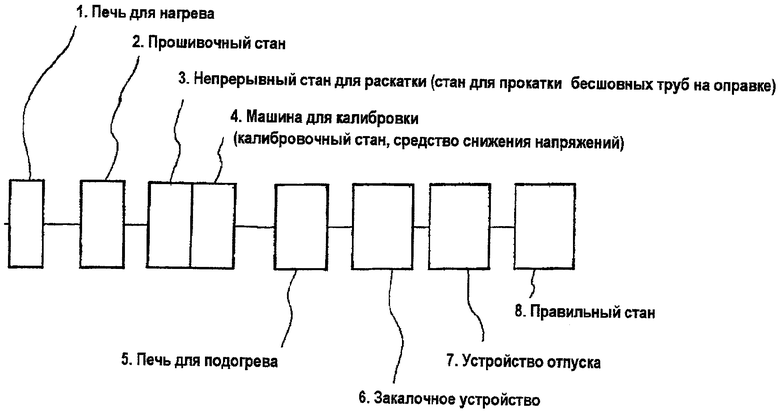

На чертеже представлен вид, показывающий конфигурацию линии для осуществления способа согласно настоящему изобретению. Как показано на чертеже, оборудование от печи нагрева заготовки 1 до правильной машины 8 расположено в одну непрерывную линию. В отношении фиг.1 описан каждый этап по настоящему изобретению.

(1) Процесс прокатки с прошивкой, процесс раскатки и процесс калибровки

Заготовку (биллем) нагревают в нагревательной печи 1 и прошивают на прошивном стане, например на косовалковом стане (прошивном стане) 2, для получения полой гильзы. В качестве процесса прокатки с прошивкой могут быть применены другие различные процессы, включающие прошивку-прокатку по методу Маннесмана. Требования к прошивке-прокатке не являются предметом каких-либо ограничений. Заготовка может быть изготовленной из слитка на прошивочном прессе или, например, может быть использована так называемая круглая заготовка, которую непрерывно отливают, используя кристаллизатор круглого сечения.

Прошитую полую гильзу прокатывают, используя непрерывную машину 3 для раскатки и калибровочную машину 4. Машина для раскатки включает в себя стан для прокатки бесшовных труб на оправке, а калибровочная машина 4 включает калибровочный стан и средство для снижения напряжений.

(2) Температура бесшовной трубы к моменту завершения калибровки

Температура должна быть в интервале не ниже 600°C, но ниже 800°C, так как при условии, когда температура бесшовной трубы ко времени завершения калибровки ниже, чем 600°C, на оборудование калибровки накладывается избыточная нагрузка, приводя в результате к усложнению процесса калибровки.

С другой стороны, когда температура бесшовной трубы не достигает 800°C или выше, имеется недостаточное измельчение зерен структуры изделия, даже если бесшовные трубы прошли через описанный далее подогрев и "прямую закалку-отпуск". Если температура бесшовной трубы может быть подкорректирована так, чтобы быть в интервале не ниже 600°C, но ниже 800°C, когда будет завершен процесс калибровки, рост зерен структуры изделия будет замедлен и будет получена структура с очень мелкими зернами. Соответственно, как будет описано далее в осуществлениях, можно получить изделия с превосходными свойствами, такими как ударная вязкость.

(3) Охлаждение и подогрев после процесса калибровки

После того как процесс калибровки завершен, бесшовные трубы подогревают в печи 5 подогрева. Хотя температуру бесшовных труб понижают от температуры завершения процесса калибровки для перехода к процессу подогрева, температура должна быть в интервале не ниже 400°C, но ниже 800°C. Другими словами, бесшовные трубы должны быть загружены в печь подогрева, пока температура бесшовных труб находится в интервале не ниже 400°C, но ниже 800°C.

Когда температура бесшовной трубы снижается ниже 400°C после процесса калибровки, в структуре происходит мартенситное превращение и затем обратное превращение в аустенит во время последующего подогрева. Поэтому бесшовные трубы изгибаются и деформируются. Кроме того, поскольку бесшовные трубы должны дольше оставаться в печи подогрева, то не только снижается производительность, но и увеличивается количество энергии, требуемой для подогрева.

Предполагая, что печь для подогрева расположена в единой технологической линии, поскольку это дает возможность сделать падение температуры бесшовной трубы после завершения процесса калибровки при переходе к подогреву настолько малым, насколько это возможно, требование к вышеупомянутой температуре при загрузке в печи для подогрева может быть легко реализовано. Кроме того, можно предотвратить падение температуры бесшовной трубы, предусмотрев оборудование для транспортировки, которое соединяет процессы калибровки и подогрева, и имея термоизолирующий кожух.

Температура подогрева должна быть не ниже, чем температура Ac3 перехода, и не выше 1000°C. Предпочтительно она должна быть в интервале от 850 до 1000°C. Температура не ниже температуры Ac3 перехода требуется для превращения структуры продукта в аустенит для осуществления последующего процесса закалки. Кроме того, причиной, по которой температура 1000°C задана как верхний предел, является следующее: поскольку зерно в структуре изделия становится крупным, когда изделие нагревают выше 1000°C, это вызывает понижение ударной вязкости изделия после процесса закалки. Более того, поскольку в структуре изделия перед водяным охлаждением выделяется феррит, когда начальная температура закалки ниже температуры Ac3 перехода, достаточное отверждение при закалке не достигается, и это вызывает ухудшение прочности и ударной вязкости изделия. Причиной, почему температура 850°C является предпочтительной в качестве нижнего предела температуры подогрева, является предотвращение вышеупомянутых вредных эффектов.

Время нагрева должно быть достаточным для того, чтобы образовать аустенитную структуру во всем изделии по толщине изделия и т.д.

(4) Процесс закалки и процесс отпуска

Бесшовные трубы, извлеченные из печи для подогрева, доведены при подогреве до температуры не ниже температуры Ac3 перехода. Соответственно бесшовные трубы немедленно вводят в закалочное устройство 6, например в "аппарат водяного охлаждения", для закалки. Кроме того, предпочтительно использовать устройство для закалки, способное одновременно охлаждать бесшовные трубы и изнутри, и снаружи, для равномерной закалки толстой бесшовной трубы.

Бесшовные трубы после закалки подвергают отпуску на устройстве 7 отпуска. Условия отпуска могут быть определены в зависимости от материала и требуемого качества бесшовной трубы. Бесшовные трубы правят на правильном стане 8 после вышеупомянутой тепловой обработки. Кроме того, правка может быть проведена вне технологической линии.

(5) Химический состав бесшовной трубы

Какие-либо ограничения на химический состав бесшовной трубы, изготовленной согласно настоящему изобретению, отсутствуют. В общем случае может быть применен любой тип стали, используемой для труб нефтяных скважин и линейных трубопроводов.

ПРИМЕРЫ

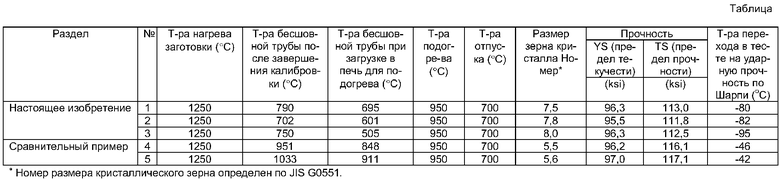

Заготовку, состоящую из: C 0,27%, S 0,2%, Mn 0,6%, Cr 0,6%, Mo 0,05%, V 0,05%, где остальное составляют Fe и примеси, использовали для изготовления бесшовных труб с внешним диаметром 177,8 мм и толщиной 0,36 мм на технологической линии, показанной на чертеже. Температуру нагрева заготовки, температуру бесшовной трубы после калибровки, температуру бесшовной трубы при ее загрузке в печь для подогрева, температуру подогрева и температуру отпуска изменяли, как показано в таблице. Кроме того, бесшовную трубу, извлеченную из печи для подогрева, немедленно закаляли посредством водяного охлаждения. Номер размера зерен кристаллов (согласно JIS G 0551) и механические свойства изготовленной бесшовной трубы показаны в таблице.

Как показано в таблице, в опытах № 1-3 условия процесса калибровки и последующих термических обработок соответствовали настоящему изобретению. Номера размера зерен кристаллов при этом находятся в интервале от 7,5 до 8,0, т.е. кристаллы являются мелкими. Поэтому бесшовные трубы являются превосходными по ударной вязкости, а также высокопрочными.

В сравнительных примерах, в которых температура бесшовной трубы является высокой, когда завершен процесс калибровки и когда бесшовную трубу загружают в печь для подогрева, показано, что температура перехода в тесте на ударную прочность по Шарпи значительно выше из-за крупного размера зерен. Иначе говоря, физическое свойство в ударной вязкости уменьшено.

Промышленная применимость

Согласно способу по настоящему изобретению может быть изготовлена бесшовная труба, состоящая из мелких зерен кристаллов и имеющая превосходные механические свойства. Более того, согласно способу по настоящему изобретению может быть снижен расход энергии и производственные затраты могут быть сильно сокращены, поскольку все процессы от нагрева заготовки до термообработки являются непрерывными и осуществляются в одной технологической линии. Бесшовные трубы, изготовленные согласно способу по настоящему изобретению, предпочтительно используют для трубопроводов, для нефтяных скважин и т.д., где требуется превосходная ударная вязкость при низких температурах.

Краткое описание чертежа

Чертеж представляет собой схему, показывающую пример линии оборудования для способа по настоящему изобретению.

Перечень цифровых обозначений

1. Печь для нагрева заготовки

2. Косовалковая прошивная машина (прошивочный стан)

3. Непрерывный стан для раскатки (стан для прокатки бесшовных труб на оправке)

4. Машина для калибровки (калибровочный стан, средство снижения напряжений)

5. Печь для подогрева

6. Закалочное устройство

7. Устройство отпуска

8. Правильный стан

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стальныхбЕСшОВНыХ ТРуб | 1976 |

|

SU852179A3 |

| БЕСШОВНАЯ СТАЛЬНАЯ ТРУБА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2017 |

|

RU2697999C1 |

| БЕСШОВНАЯ СТАЛЬНАЯ ТРУБА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2016 |

|

RU2706257C1 |

| ВЫСОКОПРОЧНАЯ, ТОЛСТОСТЕННАЯ, БЕСШОВНАЯ ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ТРУБЫ | 2015 |

|

RU2682728C2 |

| Бесшовная горячекатаная стальная труба и способ её изготовления | 2024 |

|

RU2841568C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ | 2007 |

|

RU2349401C1 |

| СТАЛЬНАЯ ТРУБА ДЛЯ ТОПЛИВОПРОВОДА ВЫСОКОГО ДАВЛЕНИЯ И ИСПОЛЬЗУЮЩИЙ ЕЕ ТОПЛИВОПРОВОД ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2650466C2 |

| Способ производства бесшовных труб из нержавеющей стали мартенситного класса типа 13Cr | 2020 |

|

RU2751069C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ | 2006 |

|

RU2377320C2 |

| Высокопрочная коррозионно-стойкая бесшовная труба из нефтепромыслового сортамента и способ ее получения | 2019 |

|

RU2719212C1 |

Изобретение относится к области изготовления бесшовных труб. Для улучшения механических свойств бесшовных труб малого и большого диаметра проводят стадии прокатки заготовки с прошивкой, раскатки, калибровки, подогрева, закалки и отпуска, при этом калибровку завершают при температуре бесшовной трубы не ниже 600°С, но ниже 800°С, затем бесшовную трубу загружают в печь для подогрева с температурой не ниже 400°С и подогревают до температуры не ниже Ас3, но не выше, чем 1000°С. 1 табл., 1 ил.

Способ изготовления бесшовных труб малого и большого диаметра, включающий прокатку заготовки с прошивкой, раскатку, калибровку, подогрев, закалку и отпуск, при этом калибровку бесшовной трубы завершают при температуре не ниже 600°С, но ниже 800°С, а для подогрева в печь загружают трубу с температурой не ниже 400°С и подогревают ее до температуры не ниже Ас3, но не выше 1000°С.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| US 2001027831 A1, 11.10.2001 | |||

| SU 1183552 A, 07.10.1985 | |||

| RU 20086670 C1, 10.08.1997 | |||

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2210604C2 |

Авторы

Даты

2009-12-10—Публикация

2007-03-14—Подача