Область техники, к которой относится изобретение

Настоящее изобретение относится к бесшовной стальной трубе нефтепромыслового сортамента, в частности, к высокопрочной бесшовной трубе из нержавеющей стали с превосходной низкотемпературной вязкостью и превосходной коррозионной стойкостью.

Известный уровень техники

В настоящее время глубокие нефтяные скважины, которым не уделялось внимания, и месторождения кислого газа, разработка которых была заброшена из-за их высокой коррозионной активности и так далее, активно развиваются в глобальном масштабе за счет резкого роста цен на нефть и истощения нефтяных ресурсов, которые прогнозируются в ближайшее время. Такие нефтяные скважины и газовые месторождения, как правило, находятся очень глубоко под землей, и с высокой коррозионной активностью среды, атмосфера которой имеет высокую температуру и содержит СО2, Cl- и так далее. Таким образом, необходимы стальные трубы нефтепромыслового сортамента, которые используются для бурения таких нефтяных скважин и газовых месторождений, имеющие не только высокую прочность, но и отличную коррозионную стойкость.

Для нефтяных скважин и газовых месторождений с высокоактивной коррозионной средой, содержащей СО2, Cl- и так далее, раньше трубы из 13% Cr мартенсита ой нержавеющей стали были использованы в качестве стальных труб нефтепромыслового сортамента. Однако имела место проблема в том, что обычная 13% Cr мартенситная нержавеющая сталь не может быть использована в среде, содержащей большое количество Cr и имеющей высокую температуру выше 100°C.

Таким образом, в такой высокотемпературной коррозионной среде были использованы дуплексные нержавеющие трубы. Однако существует проблема в том, что, так как дуплексные нержавеющие трубы содержат большое количество легирующих химических элементов и имеют низкую горячую формуемость, дуплексные нержавеющие трубы могут быть изготовлены только с использованием определенных видов горячей обработки и являются дорогими.

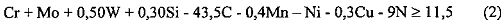

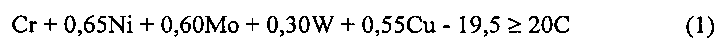

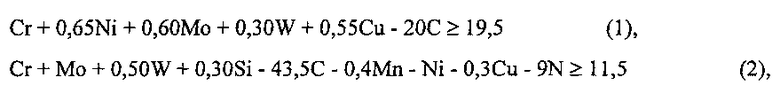

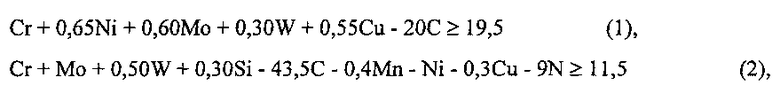

Для решения вышеописанных проблем, например, патентный документ описывает способ изготовления высокопрочной стальной трубы нефтепромыслового сортамента с превосходной стойкостью к коррозии, способ включает изготовление из материала стальных труб химического состава, включающего в мас. %, C: 0,005-0,05%, Si: 0,05-0,5%, Mn: 0,2-1,8%, Cr: 15,5-18%, Ni: 1,5-5%, Mo: 1-3,5%, V: 0,02-0,2%, N: 0,01-0,15% и O: 0,006% или менее, в котором удовлетворяются нижеприведенные неравенства (1) и (2), стальной трубы, имеющей заданный размер, выполнением горячей обработки для изготовления трубы, охлаждением трубы до комнатной температуры при скорости охлаждения, равной или выше чем скорость воздушного охлаждения после изготовления трубы, и выполнением закалки-отпуска трубы повторным нагревом трубы до температуры 850°C или выше, путем последующего охлаждения нагретой трубы до температуры 100°C или ниже при скорости охлаждения, равной или выше скорости воздушного охлаждения и затем нагревом охлажденной трубы до температуры 700°C или ниже:

,

,

где Cr, Ni, Mo, W, Cu и C: содержание (мас. %) химических элементов соответственно представленных соответствующими атомными символами,

,

,

где Cr, Mo, W, Si, C, Mn, Ni, Cu и N: содержание (мас. %) химических элементов соответственно представленных соответствующими атомными символами. Согласно способу, описанному в патентной литературе 1, может быть стабильно изготовлена высокопрочная труба из нержавеющей стали нефтепромыслового сортамента, имеющая достаточную коррозионную стойкость эффективную даже в высокоактивной коррозионной среде с повышенными концентрациями CO2, Cl- и т.п., и температуру до около 200°C, в которой не может быть использована 13% Cr мартенситная нержавеющая сталь.

Кроме того, патентная литература 2 описывает способ изготовления трубы из нержавеющей стали, при этом способ включает изготовление из сутунки химического состава, содержащего в мас.%, С: 0,001-0,05%, Si: 0,05-1%, Mn: 2% или менее, Ni: 16-18%, Ni: 3,5-7%, Mo: более 2% и 4% или менее, Cu: 1,5-4%, редкоземельный элемент: 0,001 - 0,3%, раств. Al: 0,001-0,1%, Ca: 0,0001-0,3%, N: 0,05% или менее и O: 0,05% или менее, или дополнительно, содержащий один или несколько элементов, выбранных из группы, состоящей из Ti: 0,5% или менее, Zr: 0,5% или менее, Hf: 0,5% или менее и V: 0,5% или менее, стальной трубы выполнением горячей обработки и затем выполнением закалки-отпуска стальной трубы. Согласно способу, описанному в патентной литературе 2, может быть изготовлена труба из нержавеющей стали нефтепромыслового сортамента, имеющая не только достаточную коррозионную стойкость эффективную даже в высокоактивной коррозионной среде, имеющей высокую температуру до около 230°C, но и высокую прочность.

Перечень ссылок

Патентная литература

PTL 1 публикация не прошедшей экспертизу патентной заявки Японии 2005-336595

PTL 2 патент Японии 4577457

Сущность изобретения

Техническая проблема

В настоящее время, поскольку бурение нефтяных скважин и газовых месторождений, которые находятся очень глубоко под землей, ведется чаще, чем когда-либо прежде, необходимы толстостенные трубы нефтепромыслового сортамента, для предотвращения разрушения труб нефтепромыслового сортамента из-за давления геологической страты. В случае способа, описанного в патентной литературе 2, существует проблема в том, что, когда труба имеет толщину стенки более 25,4 мм, ухудшается ударная вязкость и таким образом не может быть достигнута одновременно требуемая высокая ударная вязкость и высокая прочность.

Целью настоящего изобретения является создание, за счет решения проблем обычных вышеописанных способов, высокопрочной бесшовной трубы из нержавеющей стали нефтепромыслового сортамента с толщиной стенки более 25,4 мм, имеющей не только высокий технический предел текучести 110 кг на кв. дюйм (758 МПа) или более, но и высокую ударную вязкость 40 Дж или более по поглощенной энергии vE-10, определенной испытанием на удар по Шарпи при температуре испытаний -10°C, и, кроме того имеющей отличную коррозионную стойкость, и способа изготовления стальной трубы. В описании “отличная коррозионная стойкость” относится к случаю, когда труба имеет превосходную коррозионную стойкость в СО2, эффективную даже в коррозионной среде, имеющей высокую температуру 230°C или выше и содержащей СО2 и Cl-.

Решение проблемы

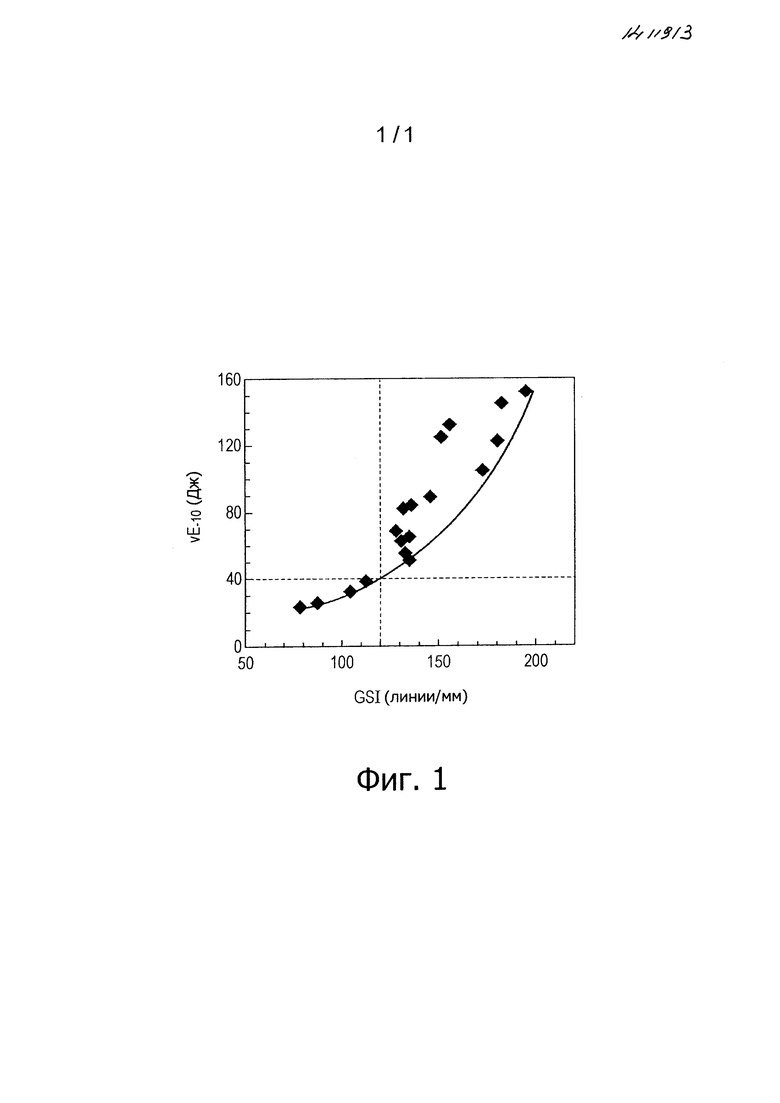

Для достижения вышеуказанной цели, во-первых, авторы настоящего изобретения тщательно провели исследования различных факторов, влияющих на ударную вязкость, и, в результате, установили, что необходимо формировать микроструктуру, имеющую пониженный диаметр зерна для повышения ударной вязкости толстостенной трубы из нержавеющей стали. В случае нержавеющей стали химического состава, содержащего 16-18% Cr и около 2-6% Ni для повышения коррозионной стойкости, фаза феррита кристаллизуется во время затвердевания, и часть фазы феррита превращается в фазу аустенита, когда нержавеющую сталь охлаждают до комнатной температуры. Однако так как фаза феррита устраняется не полностью и часть фазы феррита сохраняется, то почти невозможно уменьшить диаметр зерна даже при выполнении последующей термообработки. Таким образом, авторы настоящего изобретения решили использовать интервал значений GSI (индекс размера зерна) между различными фазами, такими как фаза феррита и фаза аустенита (или фаза мартенсита) в качестве индекса, выражающего степень уменьшения диаметра зерна микроструктуры, и установили, что, в случае трубы из нержавеющей стали химического состава, содержащего 16-18% Cr и около 2-6% Ni, ударная вязкость повышается при уменьшении значения GSI, то есть, за счет уменьшения расстояния между различными фазами.

Из результатов дальнейших исследований авторов настоящего изобретения было установлено, что, когда выполняется термообработка, включающая прокатку на прошивном стане, происходит снижение интервала GSI между различными фазами путем выполнения термообработки при таких условиях, что обжатие в указанном диапазоне температур равно или более определенного значения, значительно повышается ударная вязкость.

Сначала будут описаны экспериментальные результаты, которые легли в основу настоящего изобретения.

Стальные материалы (сутунка) химического состава, содержащего в мас. % 0,026%C-0,20%Si-0,24%Mn-0,01%Р-0,001%S-16,7%Cr-4,11%Ni-0,027%V-2,13%Мо-1,06%W-0,51%Cu-0,02%Al-0,051%N и остальное Fe и неизбежные примеси, нагревают при различных температурах. Кроме того, выполнением горячей прокатки с использованием прошивного стана, раскатного стана, стана для прокатки труб на оправке и т.д. при различных температурах с различной степенью обжатия, изготавливают бесшовные стальные трубы с внешним диаметром 297 мм ϕ и толщиной стенки 26-34 мм и охлаждают до комнатной температуры воздушным охлаждением. С использованием образца для изучения микроструктуры, который вырезают из полученной стальной трубы, полируют и протравливают реактивом Вилелла, микроструктуру исследуют оптическим микроскопом (при увеличении в 400 раз). Анализом изображений на фотографии микроструктуры определяют значение GSI в виде индекса, представляющего степень уменьшения диаметра зерна в микроструктуре. Значение GSI определяют подсчетом количества границ зерен феррит-мартенсит на единицу длины (линия/мм) в направлении толщины стенки с помощью полученной фотографии микроструктуры. Кроме того, с помощью образца для испытания на ударную вязкость по Шарпи (толщина 10 мм), вырезанного из полученной стальной трубы в продольном направлении стальной трубы, определяют поглощенную энергию vE-10 (Дж) при температуре испытания -10°C. Полученные результаты проиллюстрированы в виде соотношения между vE-10 и значением GSI на фиг. 1.

Фиг. 1 показывает, что необходимо уменьшить диаметр зерна микроструктуры до GSI 120 или более для достижения ударной вязкости vE-10 40 Дж или более. В частности, по результатам других экспериментов авторы настоящего изобретения подтвердили, что уменьшение диаметра зерна микроструктуры до GSI 120 или более может быть достигнуто выполнением горячей прокатки при таких условиях, когда общее обжатие прокатки в диапазоне температур 1100-900°C составляет 30% или более. В случае горячей прокатки, включающей прокатку на прошивном стане, где сляб нагревают до обычной температуры (1100-1250°C), диапазон температур 1100-900°C соответствует прокатке с использованием раскатного стана, стана для прокатки труб на оправке или стана для прокатки бесшовных труб. То есть, было установлено, что для повышения низкотемпературной ударной вязкости бесшовной стальной трубы, то есть для того, чтобы уменьшить диаметр зерна микроструктуры, необходимо, чтобы прокатка с использованием раскатного стана, стана для прокатки труб на оправке и т.д. выполнялась в условиях, когда температура низкая и обжатие прокатки высокое, то есть общее обжатие составляло 30% или более.

Настоящее изобретение было выполнено на основе вышеописанных результатов и дальнейших исследований. То есть, предмет настоящего изобретения заключается в следующем.

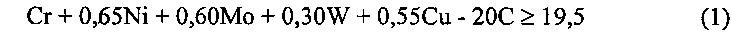

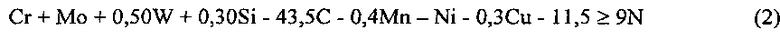

(1) Способ изготовления высокопрочной бесшовной трубы из нержавеющей стали нефтепромыслового сортамента с толщиной стенки более 25,4 мм, способ включает нагрев стального материала; горячую прокатку, включающую прокатку на прошивном стане стального материала в бесшовную стальную трубу; и охлаждение бесшовной стальной трубы до комнатной температуры при скорости охлаждения, равной или выше скорости воздушного охлаждения, стальной материал химического состава, содержащего в мас. %, C: 0,005% или более и 0,06% или менее, Si: 0,05% или более и 0,5% или менее, Mn: 0,2% или более и 1,8% или менее, P: 0,03% или менее, S: 0,005% или менее, Cr: 15,5% или более и 18,0% или менее, Ni: 1,5% или более и 5,0% или менее, V: 0,02% или более и 0,2% или менее, Al: 0,002% или более и 0,05% или менее, N: 0,01% или более и 0,15% или менее, O: 0,006% или менее, и, кроме того, содержащего один, два или несколько элементов, выбранных из Мо: 1,0% или более и 3,5% или менее, W: 3,0% или менее и Cu: 3,5% или менее, и остальное Fe и неизбежные примеси, в котором выполняются нижеприведенные неравенства (1) и (2), горячую прокатку, включающую прокатку на прошивном стане, выполняют в условиях, когда общее обжатие в диапазоне температур 1100-900°C составляет 30% или более, и затем стальную трубу охлаждают до комнатной температуры, проводят закалку-отпуск или отпуск:

,

,

где Cr, Ni, Mo, W, Cu и C: содержание (мас. %) химических элементов соответственно представленных соответствующими атомными символами

,

,

где Cr, Mo, W, Si, С, Mn, Ni, Cu и N: содержание (мас. %) химических элементов соответственно представленных соответствующими атомными символами.

(2) Способ изготовления высокопрочной бесшовной трубы из нержавеющей стали нефтепромыслового сортамента по пункту (1), в котором химический состав дополнительно содержит в мас. % один или несколько элементов, выбранных из Nb: 0,2% или менее, Ti: 0,3% или менее, Zr: 0,2% или менее и B: 0,01% или менее.

(3) Способ изготовления высокопрочной бесшовной трубы из нержавеющей стали нефтепромыслового сортамента по пункту (1) или (2), в котором химический состав дополнительно содержит в мас. % Ca: 0,01% или менее.

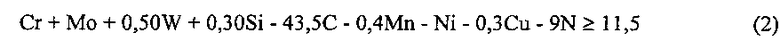

(4) Высокопрочная бесшовная труба из нержавеющей стали нефтепромыслового сортамента с толщиной стенки более 25,4 мм, стальная труба химического состава, содержащего в мас. %, C: 0,005% или более и 0,06% или менее, Si: 0,05% или более и 0,5% или менее, Mn: 0,2% или более и 1,8% или менее, P: 0,03% или менее, S: 0,005% или менее, Cr: 15,5% или более и 18,0% или менее, Ni: 1,5% или более и 5,0% или менее, V: 0,02% или более и 0,2% или менее, Al: 0,002% или более и 0,05% или менее, N: 0,01% или более и 0,15% или менее, O: 0,006% или менее, и, кроме того, содержащего один, два или несколько элементов, выбранных из Mo: 1,0% или более и 3,5% или менее, W: 3,0% или менее и Cu: 3,5% или менее, и остальное Fe и неизбежные примеси, для которого выполняются нижеприведенные неравенства (1) и (2), имеющая микроструктуру, включающую фазу мартенсита в качестве основной фазы и вторичную фазу, состоящую из, в объемных долях, 10% или более и 60% или менее фазы феррита и 0% или более и 10% или менее фазы аустенита, в которой значение GSI, который определяется числом границ зерна феррит-мартенсит на единицу длины отрезка линии, проведенной в направлении толщины стенки, составляет 120 или более в центральной части в направлении толщины стенки, и имеющая превосходную низкотемпературную ударную вязкость и превосходную коррозионную стойкость:

,

,

где Cr, Ni, Mo, W, Cu и C: содержание (мас. %) химических элементов соответственно представленных соответствующими атомными символами

,

,

где Cr, Mo, W, Si, C, Mn, Ni, Cu и N: содержание (мас. %) химических элементов соответственно представленных соответствующими атомными символами.

(5) Высокопрочная бесшовная труба из нержавеющей стали нефтепромыслового сортамента по пункту (4), химический состав которой дополнительно содержит в мас. % один или несколько элементов, выбранных из Nb: 0,2% или менее, Ti: 0,3% или менее, Zr: 0,2% или менее и B: 0,01% или менее.

(6) Высокопрочная бесшовная труба из нержавеющей стали нефтепромыслового сортамента по пункту (4) или (5), химический состав которой дополнительно содержит в мас. % Ca: 0,0.1% или менее.

Положительные эффекты изобретения

В соответствии с настоящим изобретением, высокопрочная бесшовная труба из нержавеющей стали нефтепромыслового сортамента с толщиной стенки более 25,4 мм, имеющая не только высокий технический предел текучести 110 кг на кв.дюйм (758 МПа) или более, но также высокую ударную вязкость 40 Дж или более по поглощенной энергии vE-10, определенной испытанием на удар по Шарпи при температуре испытаний -10°C, и, кроме того имеющая отличную коррозионную стойкость, может быть легко изготовлена и с низкой стоимостью, что приводит к значительному промышленному эффекту.

Краткое описание чертежа

Фиг. 1 представляет график, иллюстрирующий зависимость между поглощенной энергии vE-10 при испытании на ударную вязкость по Шарпи и значением GSI.

Описание осуществлений

Сначала будет описан способ изготовления высокопрочной бесшовной трубы из нержавеющей стали нефтепромыслового сортамента согласно настоящему изобретению. В настоящем изобретении бесшовную стальную трубу изготавливают нагревом стального материала и выполнением горячей прокатки, включающую прокатку на прошивном стане. Обоснования ограничений химического состава стального материала, используемого в настоящем изобретении, будут описаны далее. Далее, мас. %, используемые при описании химического состава, представлены просто %, если не указано иное.

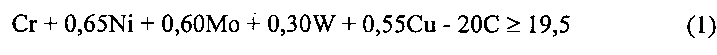

Стальной материал, используемый в настоящем изобретении, имеет химический состав, содержащий C: 0,005% или более и 0,06% или менее, Si: 0,05% или более и 0,5% или менее, Mn: 0,2% или более и 1,8% или менее, Р: 0,03% или менее, S: 0,005% или менее, Cr: 15,5% или более и 18,0% или менее, Ni: 1,5% или более и 5,0% или менее, V: 0,02% или более и 0,2% или менее, Al: 0,002% или более и 0,05% или менее, N: 0,01% или более и 0,15% или менее, O: 0,006% или менее, и, кроме того, содержащий один, два или более элементов, выбранных из Mo: 1,0% или менее и 3,5% или более, W: 3,0% или менее и Cu: 3,5% или менее и остальное Fe и неизбежные примеси, в котором выполняются нижеприведенные неравенства (1) и (2):

,

,

где Cr, Ni, Mo, W, Cu и C: содержание (мас. %) химических элементов соответственно представленных соответствующими атомными символами

,

,

где Cr, Mo, W, Si, C, Mn, Ni, Cu и N: содержание (мас. %) химических элементов соответственно представленных соответствующими атомными символами.

C: 0,005% или более и 0,06% или менее

C представляет собой химический элемент, который связан с увеличением прочности мартенситной нержавеющей стали. Необходимо, чтобы содержание C составляло 0,005% или более в данном изобретении. C другой стороны, в случае, когда содержание C составляет более 0,06%, значительно ухудшается коррозионная стойкость. Таким образом, содержание C ограничено 0,005% или более и 0,06% или менее, предпочтительно 0,01% или более и 0,04% или менее.

Si: 0,05% или более и 0,5% или менее

Si является химическим элементом, который действует в качестве раскислителя, и Si добавляют в количестве 0,05% или более в настоящем изобретении. Однако, в случае, когда содержание Si составляет более 0,5%, ухудшается коррозионная стойкость относительно СО2 и ухудшается горячая формуемость. Поэтому содержание Si ограничено 0,05% или более и 0,5% или менее, предпочтительно 0,1% или более и 0,4% или менее.

Mn: 0,2% или более и 1,8% или менее

Mn является химическим элементом, который увеличивает прочность, и Mn добавляют в количестве 0,2% или более для достижения требуемой высокой прочности в настоящем изобретении. С другой стороны, в случае, когда содержание Mn составляет более 1,8%, существует негативное влияние на ударную вязкость. Поэтому содержание Mn ограничено 0,2% или более и 1,8% или менее, предпочтительно 0,2% или более и 0,8% или менее.

P: 0,03% или менее

Так как P является химическим элементом, который ухудшает коррозионную стойкость, то предпочтительно, чтобы содержание P было как можно ниже в настоящем изобретении. Однако так как содержание P контролируется при сравнительно низкой стоимости без ухудшения коррозионной стойкости в случае, когда содержание P составляет 0,03% или менее, приемлемое содержание P составляет около 0,03% или менее. Поэтому содержание P ограничивается 0,03% или менее. Так как стоимость изготовления возрастает в случае, когда содержание P чрезмерно низкое, то, содержание P предпочтительно составляет 0,005% или более.

S: 0,005% или менее

Так как S является химическим элементом, который значительно ухудшает горячую формуемость, то содержание S предпочтительно должно быть как можно ниже. Однако приемлемое содержание S составляет 0,005% или менее, потому что можно изготовить трубу, используя обычные процессы в случае, когда содержание S составляет 0,005% или менее. Поэтому содержание S ограничено 0,005% или менее. Так как стоимость изготовления увеличивается в случае, когда содержание S чрезмерно низкое, то содержание S предпочтительно должно быть 0,0005% или более.

Cr: 15,5% или более и 18,0% или менее

Cr является химическим элементом, который повышает коррозионную стойкость в результате формирования защитной пленки и, в частности, способствует повышению коррозионной стойкости в средах, содержащих СО2. Необходимо, чтобы содержание Cr было 15,5% или более для повышения коррозионной стойкости при высокой температуре. С другой стороны, в случае, когда содержание Cr превышает 18%, то ухудшается горячая формуемость и происходит снижение прочности. Поэтому содержание Cr ограничено 15,5% или более и 18,0% или менее, предпочтительно 16,0% или более и 17,5% или менее, более предпочтительно 16,5% или более и 17,0% или менее.

Ni: 1,5% или более и 5,0% или менее

Ni является химическим элементом, который эффективен в повышении коррозионной стойкости за счет упрочнения защитной пленки и повышает прочность стали в результате формирования твердого раствора. Эти эффекты становятся заметными в случае, когда содержание Ni составляет 1,5% или более. С другой стороны, в случае, когда содержание Ni составляет более 5,0%, уменьшается устойчивость фазы мартенсита, снижается прочность. Поэтому содержание Ni ограничено 1,5% или более и 5,0% или менее, предпочтительно 3,0% или более и 4,5% или менее.

V: 0,02% или более и 0,2% или менее

V способствует увеличению прочности твердорастворным упрочнением и является эффективным в повышении стойкости к коррозионному растрескиванию под напряжением. Необходимо, чтобы содержание V составляло 0,02% или более для достижения этих эффектов. С другой стороны, в случае, когда содержание V превышает 0,2%, то ухудшается ударная вязкость. Поэтому содержание V ограничено 0,02% или более и 0,2% или менее, предпочтительно 0,03% или более и 0,08% или менее.

Al: 0,002% или более и 0,05% или менее

Al является химический элемент, который действует в качестве раскислителя, и необходимо, чтобы содержание Al составляло 0,002% или более для достижения этого эффекта. С другой стороны, в случае, когда содержание Al превышает 0,05%, так как происходит увеличение количества включений, содержащих оксид алюминия, ухудшается пластичность и ударная вязкость. Поэтому содержание Al ограничено 0,002% или более и 0,05% или менее, предпочтительно 0,01% или более и 0,04% или менее.

N: 0,01% или более и 0,15% или менее

N является химическим элементом, который заметно улучшает стойкости к питтинговой коррозии, и необходимо, чтобы содержание N составляло 0,01% или более в настоящем изобретении. С другой стороны, в случае, когда содержание N превышает 0,15%, образуются различные нитриды и ухудшается прочность. Поэтому содержание N ограничено 0,01% или более и 0,15% или менее, предпочтительно 0,02% или более и 0,08% или менее.

O: 0,006% или менее

O присутствует в стали в виде оксида и отрицательно влияет на пластичность, ударную вязкость и т.п. Таким образом, предпочтительно, чтобы содержание O было как можно ниже. В частности, в случае, когда содержание O составляет более 0,006%, значительно ухудшается горячая формуемость, ударная вязкость и коррозионная стойкость. Таким образом, содержание O ограничено 0,006% или менее.

Один, два или более элементов, выбранных из Мо: 1,0% или более и 3,5% или менее, W: 3,0% или менее и Cu: 3,5% или менее

Так как Mo, W и Cu являются химическими элементами, которые повышают коррозионную стойкость, добавляют один, два или несколько элементов, выбранных из этих химических элементов.

Мо является химическим элементом, который способствует повышению коррозионной стойкости за счет увеличения стойкости к питтинговой коррозии, вызванной Cl-, и необходимо, чтобы содержание Мо составляло 1,0% или более. С другой стороны, в случае, когда содержание Мо превышает 3,5%, то ухудшается прочность и ударная вязкость и повышается стоимость материала. Таким образом, в случае, когда добавляют Mo, содержание Mo ограничено 1,0% или более и 3,5% или менее, предпочтительно 1,5% или более и 3,0% или менее.

W является химическим элементом, который способствует повышению коррозионной стойкости, подобно Mo, и содержание W предпочтительно составляет 0,5% или более. Однако в случае, когда содержание W составляет более 3,0%, ухудшается ударная вязкость и возрастает стоимость материала. Таким образом, в случае, когда добавляют W, содержание W ограничено 3,0% или менее, предпочтительно 0,5% или более и 2,5% или менее.

Так как Cu эффективно подавляет проникновение водорода в сталь упрочнением защитной пленки, Cu способствует повышению коррозионной стойкости. Содержание Cu предпочтительно составляет 0,5% или более для достижения этих эффектов. Однако в случае, когда содержание Cu составляет более 3,5%, ухудшается горячая формуемость. Таким образом, в случае, когда добавляют Cu, содержание Cu ограничено 3,5% или менее, предпочтительно 0,5% или более и 2,5% или менее.

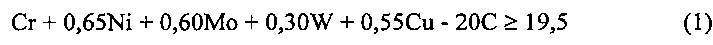

Содержание вышеописанных составляющих химических элементов, регулируют таким образом, чтобы оно находилось в вышеописанных пределах, в которых выполняются нижеприведенные неравенства (1) и (2):

,

,

где Cr, Ni, Мо, W, Cu и C: содержание (мас. %) химических элементов соответственно представленных соответствующими атомными символами

,

,

где Cr, Мо, W, Si, C, Mn, Ni, Cu и N: содержание (мас. %) химических элементов соответственно представленных соответствующими атомными символами. Следует отметить, что, когда вычисляются значения левой части неравенств (1) и (2), символу присваивается значение 0 в случае, когда отсутствует соответствующий химический элемент.

Контролем содержания Cr, Ni, Mo, W, Cu и C так, чтобы выполнялось неравенство (1), значительно повышается коррозионная стойкость (СО2 коррозионная стойкость, при высокой температуре (до 230°C) в агрессивной среде, содержащей СО2 и Cl-. Значение левой части неравенства (1) предпочтительно должно составлять 20,0 или более с точки зрения высокотемпературной коррозионной стойкости.

Контролем содержания Cr, Mo, W, Si, C, Mn, Ni, Cu и N, так чтобы выполнялось неравенство (2), повышается обрабатываемость в горячем состоянии, и может быть достигнута обрабатываемость в горячем состоянии, которая необходима для изготовления трубы из мартенситной нержавеющей стали. Значение левой части неравенства (2) предпочтительно должно составлять 12,5 или более.

Вышеописанный химический состав является основным химическим составом, и в дополнение к основному химическому составу могут быть добавлены один или несколько элементов, выбранных из Nb: 0,2% или менее, Ti: 0,3% или менее, Zr: 0,2% или менее и B: 0,01% или менее и/или Ca: 0,01% или менее.

Один или несколько элементов, выбранных из Nb: 0,2% или менее, Ti: 0,3% или менее, Zr: 0,2% или менее и B: 0,01% или менее

Поскольку Nb, Ti, Zr и B являются химическими элементами, которые увеличивают прочность стали и повышают устойчивость к коррозионному растрескиванию под напряжением, один или несколько элементов, выбранных из этих химических элементов, могут быть добавлены при необходимости. Содержание этих химических элементов предпочтительно должно составлять соответственно Nb: 0,02% или более, Ti: 0,04% или более, Zr: 0,02% или более и B: 0,001% или более, чтобы реализовать эти эффекты. С другой стороны, в случае, когда содержание этих химических элементов составляет соответственно Nb: более 0,2%, Ti: более 0,3%, Zr: более 0,2% и B: более 0,01%, то ухудшается ударная вязкость. Таким образом, содержание этих химических элементов соответственно ограничено Nb: 0,2% или менее, Ti: 0,3% или менее, Zr: 0,2% или менее и B: 0,01% или менее.

Ca: 0,01% или менее

Поскольку Ca является химическим элементом, который участвует в контроле морфологии сульфидов в результате сфероидизации включений, содержащих сульфиды, Ca может быть добавлен в случае необходимости. Сфероидизация включений, содержащих сульфиды, приводит к снижению искажения решетки в матрице в непосредственной близости от включений, так что достигается эффект снижения способности захвата водорода включениями. Содержание Ca предпочтительно должно быть 0,0005% или более, чтобы реализовать этот эффект. С другой стороны, в случае, когда содержание Ca составляет более 0,01%, происходит увеличение количества включений, содержащих оксиды, что ухудшает коррозионную стойкость. Таким образом, в случае, когда добавляют Ca, содержание Ca предпочтительно составляет 0,01% или менее.

Остальная часть химического состава, кроме вышеописанных химических элементов, состоит из Fe и неизбежных примесей. В качестве неизбежной примеси приемлемо содержание O: 0,010% или менее.

Отсутствуют особые ограничения способа, используемого для изготовления материала стальной трубы. Однако предпочтительно, чтобы расплавленную сталь указанного химического состава плавили с использованием общего метода переработки, например, с использованием конвертера и чтобы из выплавленной стали получали литой материал, такой как заготовка с использованием обычного способа литья, например, способом непрерывного литья. Следует отметить, что, кроме способа непрерывного литья, само собой разумеется, что литой материал, такой как заготовка может быть изготовлен с использованием способа разливки в слитки.

В настоящем изобретении бесшовную стальную трубу изготавливают нагревом стального материала вышеописанного химического состава, выполнением обычной горячей прокатки, включающей прокатку на прошивном стане и с использованием способа на стане-автомате Маннесманна или на стане Маннесманна для прокатки труб на оправке, и дальнейшим выполнением охлаждения до комнатной температуры со скоростью охлаждения, равной или выше скорости воздушного охлаждения. В данном случае толщина стенки бесшовной стальной трубы задается более 25,4 мм. Очевидно, что размер стального материала, который является исходным материалом, контролируется так, чтобы находился в пределах соответствующего диапазона, чтобы получить бесшовную стальную трубу с такой толщиной стенки.

Температура нагрева стального материала: 1100°C или выше и 1300°C или ниже.

В случае, когда температура нагрева стального материала ниже 1100°C, повышается сопротивление деформации из-за слишком низкой температуры нагрева и затруднена горячая прокатка за счет чрезмерной нагрузки на прокатный стан. С другой стороны, в случае, когда температура нагрева выше 1300°C, ухудшается ударная вязкость из-за увеличения диаметра кристаллического зерна и снижется выход из-за увеличения потерь на окалину. Таким образом, температура нагрева стального материала предпочтительно составляет 1100°C или выше и 1300°C или ниже, более предпочтительно 1200°C или выше и 1280°C или ниже.

Стальной материал, который нагрет до вышеописанной температуры нагрева, подвергают горячей прокатке, включающей прокатку на прошивном стане. Что касается горячей прокатки, могут быть использованы либо обычный способ на стане-автомате Маннесманна, в котором стальной материал подвергают обработке с использованием прошивного стана для прокатки прошивным станом, затем раскатным станом и realer станом, или дополнительно калибровочным станом в указанном порядке, и обычный способ на стане Маннесманна для прокатки труб на оправке, в котором стальной материал подвергают обработке с использованием прошивного стана для выполнения прокатки прошивным станом, затем станом для прокатки труб на оправке и прессом для обжима сляба, в таком порядке.

В настоящем изобретении горячую прокатку, включающую вышеописанную прокатку на прошивном стане, проводят при таких условиях, что общее обжатие в диапазоне температур 1100°C или выше и 900°C или ниже составляет 30% или более. Контролем степени обжатия в этом диапазоне температур в пределах соответствующего диапазона можно сделать низким расстояние между границей зерна феррит-аустенит (мартенсит) и может быть достигнуто уменьшение диаметра зерна, в результате чего повышается ударная вязкость. Уменьшение диаметра зерна в соответствии с настоящим изобретением не может быть достигнуто даже в том случае, когда обжатие находится вне диапазона температур 1100°C - 900°C, если обжатие в диапазоне температур 1100°C - 900°C находится вне соответствующего вышеописанного диапазона. В случае, когда общее обжатие в этом диапазоне температур составляет менее 30%, трудно достичь уменьшения диаметра зерна в соответствии с настоящим изобретением, то есть, трудно контролировать число GSI границ зерна феррит-аустенит (мартенсит) на единицу длины стенки в направлении толщины, равным 120 или более. Таким образом, обжатие прокатки в температурном диапазоне 1100°C - 900°C задают равным 30% или более. Таким способом, поскольку можно контролировать расстояние между границей зерна феррит-аустенит (мартенсит) равным или меньшим, чем указанное значение, уменьшение диаметра зерна может быть достигнуто даже в случае толстостенной стальной трубы, что приводит к повышению ударной вязкости. Следует отметить, что отсутствуют особые ограничения верхнего предела обжатия прокатки в этом диапазоне температур.

Кроме того, отсутствуют особые ограничения условий прокатки, используемых вне диапазона температур 1100°C или выше и 900°C или ниже, пока может быть изготовлена бесшовная стальная труба, заданного размера и формы. Бесшовную стальную трубу, которая была изготовлена выполнением горячей прокатки для изготовления трубы, как описано выше, затем подвергают охлаждению до комнатной температуры со скоростью охлаждения, равной или выше скорости воздушного охлаждения. В случае стальной трубы химического состава в соответствии с настоящим изобретением, микроструктура, включающая фазу мартенсита в качестве основной фазы, может быть получена проведением охлаждения со скоростью охлаждения, равной или выше скорости воздушного охлаждения.

После изготовления трубы затем охлажденную стальную трубу подвергают термообработке, включающей закалку-отпуск. При закалке стальную трубу нагревают до температуры нагрева для закалки 850°C или выше и 1000°C или ниже и затем охлаждают водой. В случае, когда температура нагрева для закалки ниже 850°C, превращение в мартенсит проходит недостаточно и требуемая высокая прочность не может быть достигнута. Кроме того, существует опасность формирования интерметаллических соединений и ударная вязкость и коррозионная стойкость могут ухудшиться. С другой стороны, в случае, когда температура нагрева закалки выше 1000°C, доля образующего мартенсита становится чрезмерно высокой и прочность избыточно повышается. Таким образом, температура нагрева для закалки предпочтительно составляет 850°C или выше и 1000°C или ниже. Отсутствуют особые ограничения времени выдержки при нагреве для закалки. Однако время выдержки предпочтительно составляет 10-30 минут с точки зрения производительности. Кроме того, температура нагрева для закалки более предпочтительно составляет 920°C или выше и 980°C или ниже.

После проведения закалки дополнительно выполняют отпуск. При отпуске стальную трубу нагревают до температуры отпуска 400°C или выше и 700°C или ниже и затем охлаждают со скоростью охлаждения, равной или выше скорости воздушного охлаждения. В случае, когда температура отпуска ниже 400°C, не может быть реализован эффект отпуска в достаточной мере. С другой стороны, в случае, когда температура отпуска выше 700°C, существует тенденция к выделению интерметаллических соединений, что может ухудшить ударную вязкость и коррозионную стойкость. Таким образом, температура отпуска предпочтительно составляет 400°C или выше и 700°C или ниже. Следует отметить, что отсутствуют особые ограничения времени выдержки при нагреве для закалки. Однако время выдержки предпочтительно составляет 20-60 минут с точки зрения производительности. Кроме того, температура отпуска более предпочтительно составляет 550°C или выше и 650°C или ниже.

Кроме того, может выполняться только вышеописанный отпуск без выполнения закалки изготовленной стальной трубы.

Бесшовная стальная труба, которая изготовлена с использованием вышеописанного способа изготовления, имеет вышеописанный химический состав и микроструктуру, включающую фазу мартенсита в качестве основной фазы и вторую фазу, состоящую из, в объемных долях, 10% или более и 60% или менее фазы феррита и 0% или более и 10% или менее фазы аустенита. Также стальная труба является толстостенной высокопрочной бесшовной трубой из нержавеющей стали нефтепромыслового сортамента, имеющей толщину стенки более 25,4 мм и имеющей микроструктуру, в которой значение GSI, которое определяется как число границ зерна феррит-мартенсит на единицу длины отрезка линии, проведенной в направлении толщины стенки, составляет 120 или более в центральной части в направлении толщины стенки.

В настоящем изобретении, микроструктура включает фазу мартенсита в качестве основной фазы и вторую фазу, состоящую, в объемных долях, из 10% или более и 60% или менее фазы феррита и 0% или более и 10% или менее фазы аустенита для достижения требуемой высокой прочности. В случае, когда объемная доля фазы феррита составляет менее 10% ухудшается горячая формуемость. С другой стороны, в случае, когда объемная доля фазы феррита составляет более 60%, ухудшается прочность и ударная вязкость. Кроме того, хотя вторая фаза может включать 10% или менее фазы аустенита, отличной от фазы феррита, объемная доля фазы аустенита предпочтительно как можно ниже, включая 0%, для достижения достаточной прочности. В случае, когда объемная доля фазы аустенита составляет более 10%, трудно достичь требуемой высокой прочности.

Стальная труба согласно настоящему изобретению имеет микроструктуру, включающую фазу мартенсита и феррита, и, кроме того, фазу остаточного аустенита, как описано выше, в котором значение GSI, которое определяется как число границ зерна феррит-мартенсит на единицу длины отрезка линии, проведенной в направлении толщины стенки, составляет 120 или более в центральной части в направлении толщины стенки. В случае, когда значение GSI составляет менее 120, так как трудно добиться уменьшения диаметра зерна микроструктуры, затруднено стабильное получение требуемой ударной вязкости.

Следует отметить, что значение GSI (линия/мм) является значением, которое может быть определено подсчетом числа (линия/мм) границ зерна феррит-мартенсит в направлении толщины стенки с использованием фотографии микроструктуры, сделанную при исследовании образца, который протравлен реактивом Вилелла с помощью оптического микроскопа (увеличение 100-1000 раз).

Настоящее изобретение будет дополнительно описано на основе последующих примеров.

Примеры

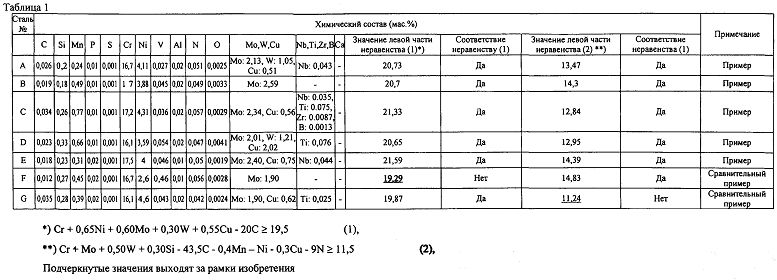

Расплавленную сталь химического состава, приведенного в таблице 1, плавят с использованием конвертера, а затем отливают в заготовки (стальные материалы, имеющие наружный диаметр 260 мм) с использованием способа непрерывного литья. Полученные стальные материалы нагревают при температурах, указанных в таблице 2, и затем превращают в бесшовную стальную трубу (с наружным диаметром 168,3-297 мм ϕ и толщиной стенки 26-34 мм), выполнением горячей прокатки обычным способом на стане-автомате Маннесманна, в котором стальной материал подвергают обработке с использованием прошивного стана для прокатки прошивным станом, раскатным станом, станом автоматом и realer станом, или дополнительно калибровочным станом в указанном порядке так, что обжатие в диапазоне температур 1100°C - 900°C удовлетворяет условиям, приведенным в таблице 2. Кроме того, после выполнения горячей прокатки, охлаждение проводят в условиях, описанных в таблице 2. Полученную бесшовную стальную трубу подвергают закалке-отпуску при условиях, приведенных в таблице 2.

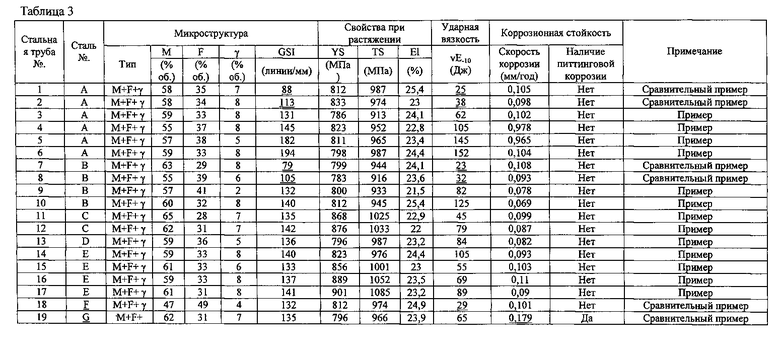

С использованием испытательных образцов, вырезанных из полученной стальной трубы, изучают микроструктуру и исследуют свойства при растяжении, ударную вязкость и коррозионную стойкость. Методы исследования будут описаны далее.

(1) Изучение микроструктуры

С использованием испытательного образца, вырезанного из центральной части стенки в направлении толщины, полученной стальной трубы, изучают микроструктуру в поперечном сечении стенки в направлении толщины, который полируют и протравливают реактивом Вилелла, изучают с использованием оптического микроскопа (при увеличении 100-1000 раз). С использованием полученной фотографии, идентифицируют тип микроструктуры и долю (объемную долю) фазы феррита рассчитывают анализом изображения.

В описании фазу аустенита (γ) определяют с использованием метода дифракции рентгеновских лучей. Определяют интегральные интенсивности отражений (220) плоскости γ фазы и (211) плоскости фазы феррита (α), и расчет выполняют с использованием следующего уравнения:

γ (объемная доля) = 100/(1+(IαRγ/IγRα)),

где Iα: интегральная интенсивность а фазы

Iγ: интегрированная интенсивность у фазы

Rα: кристаллографическое теоретически рассчитанное значение α

Rγ: кристаллографическое теоретически рассчитанное значение γ. Здесь доля фазы мартенсита получается в виде разности за вычетом этих других фаз.

Кроме того, испытуемый образец для изучения микроструктуры протравливают реактивом Вилелла и исследуют с помощью оптического микроскопа (при увеличении в 400 раз). С использованием полученной фотографии рассчитывают число (линия/мм) границ зерна феррит-мартенсит в направлении толщины стенки для вычисления значения GSI.

(2) Механические свойства при растяжении

Образец полосы по стандарту API (рабочая длина 50,8 мм) вырезают из центральной части в направлении толщины стенки полученной стальной трубы в соответствии со стандартом API так, что направление растяжения является направлением оси трубы. Проведением испытаний на растяжение по стандарту API, определяют свойства при растяжении (предел текучести YS, предел прочности при растяжении TS и удлинение E1)/

(3) Ударная вязкость

С использованием образцов с V-образным надрезом (толщиной 10 мм), которые вырезают из центральной части в направлении толщины стенки полученной стальной трубы в соответствии со стандартом ISO так, что продольное направление образца является кольцевым направлением трубы, испытание на ударную вязкость по Шарпи проводят при температуре испытания -10°C для определения поглощенной энергии vE-10 (Дж). Здесь, количество испытуемых образцов равно 3 для каждой стальной трубы, среднее значение из трех используют в качестве определяемого значения для стальной трубы.

(4) Коррозионная стойкость

Образец для коррозионных испытаний (толщина 3 мм, ширина 25 мм и длина 50 мм) вырезают из центральной части в направлении толщины стенки полученной стальной трубы и используют для коррозионных испытаний.

В коррозионных испытаниях испытуемый образец погружают в 20% водный раствор NaCl (имеющий температуру 230°C с газообразным диоксидом углерода при 3,0 МПа, растворенным в насыщенном состоянии), который находится в автоклаве, на 14 дней. После проведения коррозионных испытаний определяют массу образца, рассчитывают скорость коррозии по убыли массы. Кроме того, после проведения коррозионных испытаний испытуемый образец изучают с помощью лупы при увеличении 50 раз, чтобы определить происходит или отсутствует питтинговая коррозия. В случае, когда наблюдается питтинговая коррозия диаметром 0,2 мм или более, считается, что имеет место питтинговая коррозия.

Полученные результаты приведены в таблице 3.

Все примеры настоящего изобретения имеют высокую прочность 758 МПа (110 кг на кв. дюйм) или более и высокую ударную вязкость vE-10 (Дж): 40 Дж или более, несмотря на большую толщину стенки. Кроме того, даже в среде с высокой коррозионной активностью, высокой температурой и содержащей СО2 и Cl-, убыль массы за счет коррозии составляет 0,127 мм/год или менее и отсутствует питтинговая коррозия, что означает превосходную коррозионную стойкость этих стальных труб.

С другой стороны, в случае сравнительных примеров, которые выходят за рамки объема притязаний настоящего изобретения, соответствующих одному или нескольким случаям, когда требуемая высокая прочность не была достигнута, когда значение GSI было менее 120 и vE-10 (Дж), составляет менее 40 Дж, что означает отсутствие стабильного достижения высокой ударной вязкости, и когда убыль массы за счет коррозии составляет более 0,127 мм/год, что означает ухудшение коррозионной стойкости.

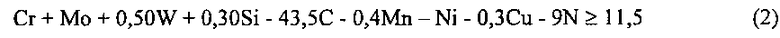

Изобретение относится к области металлургии, в частности к изготовлению высокопрочной трубы из нержавеющей стали нефтепромыслового сортамента с толщиной стенки более 25,4 мм. Для обеспечения высокой прочности, равной 758 МПа, ударной вязкости и коррозионной стойкости стальной материал, содержащей, мас. %: С 0,005 или более и 0,06 или менее, Si 0,05 или более и 0,5 или менее, Mn 0,2 или более и 1,8 или менее, P 0,03 или менее, S 0,005 или менее, Cr 15,5 или более и 18,0 или менее, Ni 1,5 или более и 5,0 или менее, V 0,02 или более и 0,2 или менее, Al 0,002 или более и 0,05 или менее, N 0,01 или более и 0,15 или менее, O 0,006 или менее, один, два или несколько элементов, выбранных из: Mo 1,0 или более и 3,5 или менее, W 3,0 или менее и Cu 3,5 или менее, при выполнении условий: Cr + 0,65 Ni + 0,60 Мо + 0,30 W + 0,55 Cu - 19,5 ≥ 20 С и Cr + Mo + 0,50 W + 0,30 Si - 43,5 С - 0,4 Mn - Ni - 0,3 Cu - 11,5≥9 N, подвергают нагреву и горячей прокатке. Горячую прокатку проводят в диапазоне температур 1100°C - 900°C с общим обжатием, составляющим 30% или более, затем осуществляют охлаждение со скоростью охлаждения, равной или выше скорости воздушного охлаждения, и дополнительно проводят закалку-отпуск. 2 н. и 4 з. п. ф-лы, 1 ил., 3 табл.

1. Способ изготовления высокопрочной бесшовной трубы из нержавеющей стали нефтепромыслового сортамента с толщиной стенки более 25,4 мм, включающий нагрев стального материала, горячую прокатку, включающую прокатку на прошивном стане стального материала в бесшовную стальную трубу и охлаждение бесшовной стальной трубы до комнатной температуры при скорости охлаждения, равной или выше скорости воздушного охлаждения, причем сталь имеет химический состав, содержащий, мас. %: С 0,005 или более и 0,06 или менее, Si 0,05 или более и 0,5 или менее, Мn 0,2 или более и 1,8 или менее, Р: 0,03 или менее, S 0,005 или менее, Сr 15,5 или более и 18,0 или менее, Ni 1,5 или более и 5,0 или менее, V 0,02 или более и 0,2 или менее, А1 0,002 или более и 0,05 или менее, N 0,01 или более и 0,15 или менее, О 0,006 или менее, один, два или несколько элементов, выбранных из: Мo 1,0 или более и 3,5 или менее, W 3,0 или менее и Сu 3,5 или менее, остальное Fe и неизбежные примеси, при выполнении нижеприведенных неравенств (1) и (2):

где Сr, Mo, W, Si, С, Mn, Ni, Сu и N - содержание (мас. %) химических элементов соответственно представленных соответствующими атомными символами,

горячую прокатку, включающую прокатку на прошивном стане, выполняют в диапазоне температур от 1100°С до 900°С при общем обжатии, составляющем 30% или более, а после охлаждения стальной трубы до комнатной температуры проводят термообработку в виде закалки с отпуском или отпуска.

2. Способ изготовления высокопрочной бесшовной трубы из нержавеющей стали нефтепромыслового сортамента по п. 1, в котором химический состав стали дополнительно содержит, мас. %: один или несколько элементов, выбранных из Nb 0,2 или менее, Ti 0,3 или менее, Zr 0,2 или менее и В 0,01 или менее.

3. Способ изготовления высокопрочной бесшовной трубы из нержавеющей стали нефтепромыслового сортамента по п. 1 или 2, в котором химический состав стали дополнительно содержит, мас. %: Са 0,01 или менее.

4. Высокопрочная бесшовная труба из нержавеющей стали нефтепромыслового сортамента с толщиной стенки более 25,4 мм, которая имеет химический состав, содержащий, в мас. %: С 0,005 или более и 0,06 или менее, Si 0,05 или более и 0,5 или менее, Мn 0,2 или более и 1,8 или менее, Р 0,03 или менее, S 0,005 или менее, Сr 15,5 или более и 18,0 или менее, Ni 1,5 или более и 5,0 или менее, V 0,02 или более и 0,2 или менее, Аl 0,002 или более и 0,05 или менее, N 0,01 или более и 0,15 или менее, О 0,006 или менее, и один, два или несколько элементов, выбранных из: Мо 1,0 или более и 3,5 или менее, W 3,0 или менее и Сu 3,5 или менее, остальное Fe и неизбежные примеси, при выполнении нижеприведенных неравенств (1) и (2):

где Сr, Mo, W, Si, С, Мn, Ni, Сu и N - содержание (мас. %) химических элементов, соответственно представленных соответствующими атомными символами,

и имеет микроструктуру, включающую фазу мартенсита в качестве основной фазы и вторичную фазу, состоящую из, в объемных долях, 10% или более и 60% или менее фазы феррита и 0% или более и 10% или менее фазы аустенита, в которой значение степени уменьшения диаметра зерна микроструктуры - GSI - определяется числом границ зерна феррит-мартенсит на единицу длины отрезка линии, проведенной в направлении толщины стенки, и составляет 120 или более в центральной части в направлении толщины стенки,

и имеет повышенные низкотемпературную ударную вязкость и коррозионную стойкость.

5. Высокопрочная бесшовная труба из нержавеющей стали нефтепромыслового сортамента по п. 4, в которой химический состав стали дополнительно содержит, мас. %: один или несколько элементов, выбранных из числа Nb 0,2 или менее, Ti 0,3 или менее, Zr 0,2 или менее и В 0,01 или менее.

6. Высокопрочная бесшовная труба из нержавеющей стали нефтепромыслового сортамента по п. 4 или 5, в которой химический состав стали дополнительно содержит, мас.%: Са 0,01 или менее.

| НЕРЖАВЕЮЩАЯ СТАЛЬ, ИСПОЛЬЗУЕМАЯ ДЛЯ НЕФТЕГАЗОПРОМЫСЛОВЫХ И ТРУБОПРОВОДНЫХ ТРУБ | 2009 |

|

RU2449046C1 |

| Способ изготовления стальныхбЕСшОВНыХ ТРуб | 1976 |

|

SU852179A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ | 2006 |

|

RU2377320C2 |

| Включающее приспособление для зубчатых передач | 1927 |

|

SU10037A1 |

| US 20060243354 A1, 02.11.2006. | |||

Авторы

Даты

2016-05-20—Публикация

2013-05-30—Подача