Изобретение относится к области литейного производства, а именно к изготовлению полых слитков литьем.

Известно устройство, содержащее наружную форму, установленную в ней полую обечайку с сердечником и гранулированным материалом, привод перемещения сердечника, который выполнен с горизонтально расположенными ступенями под частицы гранулированного материала и наклонными образующими.

Однако с использованием такого устройства возможны случаи получения полых слитков невысокого качества. Это связано с отсутствием условий замены сердечника, когда он нагревается до температуры гранулированного материала. Конкретно такая потребность возникает при отливке крупногабаритных полых слитков.

Наиболее близким к предлагаемому является устройство, содержащее изложницу, полую обечайку с гранулированным материалом и конусообразным сердечником, установленным основанием на поддоне.

Однако известное устройство не позволяет получать качественные полые слитки высотой более одного метра в связи с тем, что высокий столб гранулированного материала оказывает на его нижерасположенные слои такое большое давление, которое приводит к заклиниванию, т.е. затрудняет перемещение гранулированного материала вверх при усадке затвердевающего металла полого слитка, это связано с образованием трещин в полом слитке.

Опасность возникновения трещин является также неизбежной при получении полых слитков конусообразного профиля, поскольку в этом случае полую обечайку изготавливают с конусообразным суживающимся кверху профилем, который создает дополнительное сопротивление перемещению гранулированного материала вверх, что усугубляет недостаток.

(Л

С

|W

jjk ,о

Цель изобретения - повышение качества полых слитков.

Цель достигается тем, что в устройстве для получения полого слитка, содержащем ycтaнoвлeннvю на поддоне изложницу, в ко- торой размещена полая обечайка с гранулированным материалом и конусообразным сердечником, конусообразный сердечник расположен вершиной в сторону поддона и по высоте гранулированного материала в полой обечайке выполнен с непрерывной винтовой канавкой на его конусообразной поверхности.

Благодаря вращению конусообразного сердечника, его расположению вершиной в сторону поддона и выполнению винтовой канавки на его конусообразной поверхности обеспечивается непрерывное перемещение частичек гранулированного материала снизу-вверх. Этим исключается не только ситуация заклинивания, но и становится возможным заменить нагретый сердечник на холодный. Благоприятно и то. что в качестве гранулированного материала могут приниматься не только шары одина- кового диаметра, но произвольного. В частности, среди шаров могут быть ролики или другие близкие по форме элементы.

Отмеченные особенности позволяют повысить качество полых слитков, не- зависимо от массы, высоты и профиля (цилиндрического, конусообразного). Положительно, что вращение конусообразного сердечника с винтовой канавкой позволяет постоянно изменять контакт между частицами гранулированного материала. А это обеспечивает изменение пути движения хладагента в меняющемся лабиринте частиц гранулированного материала. Такое охлаждение является весьма эффек- тивным и позволяет уменьшить расход хладагента, что существенно компенсирует наличие привода.

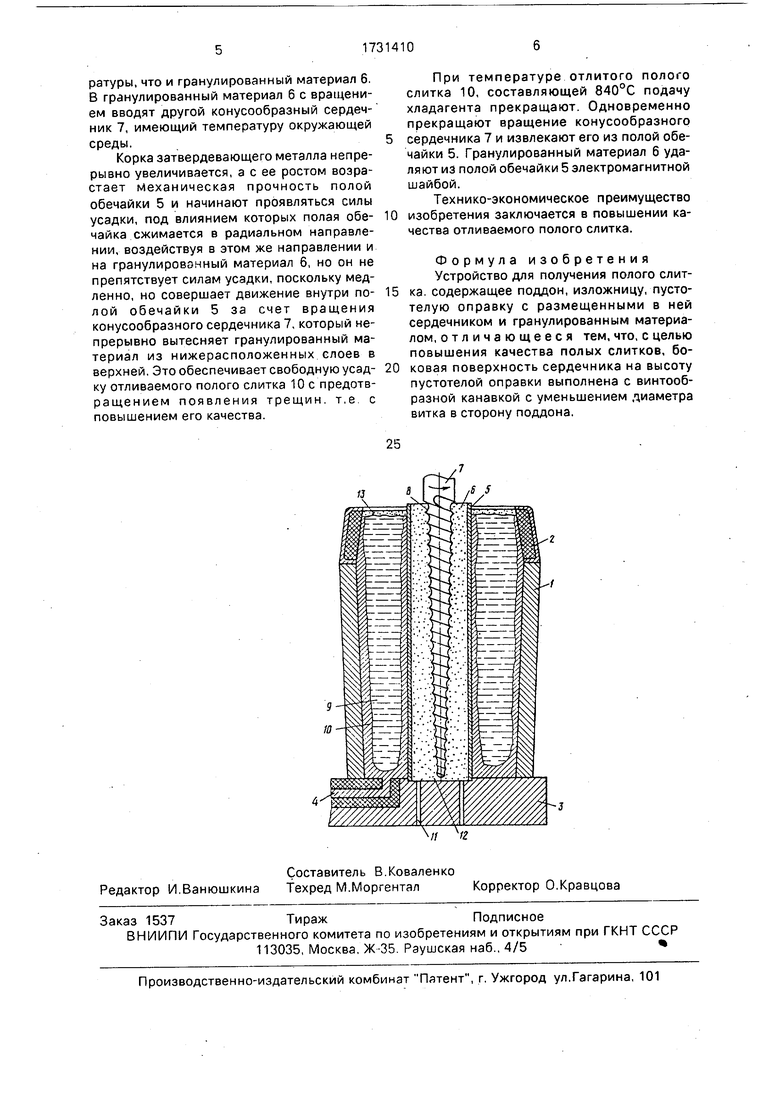

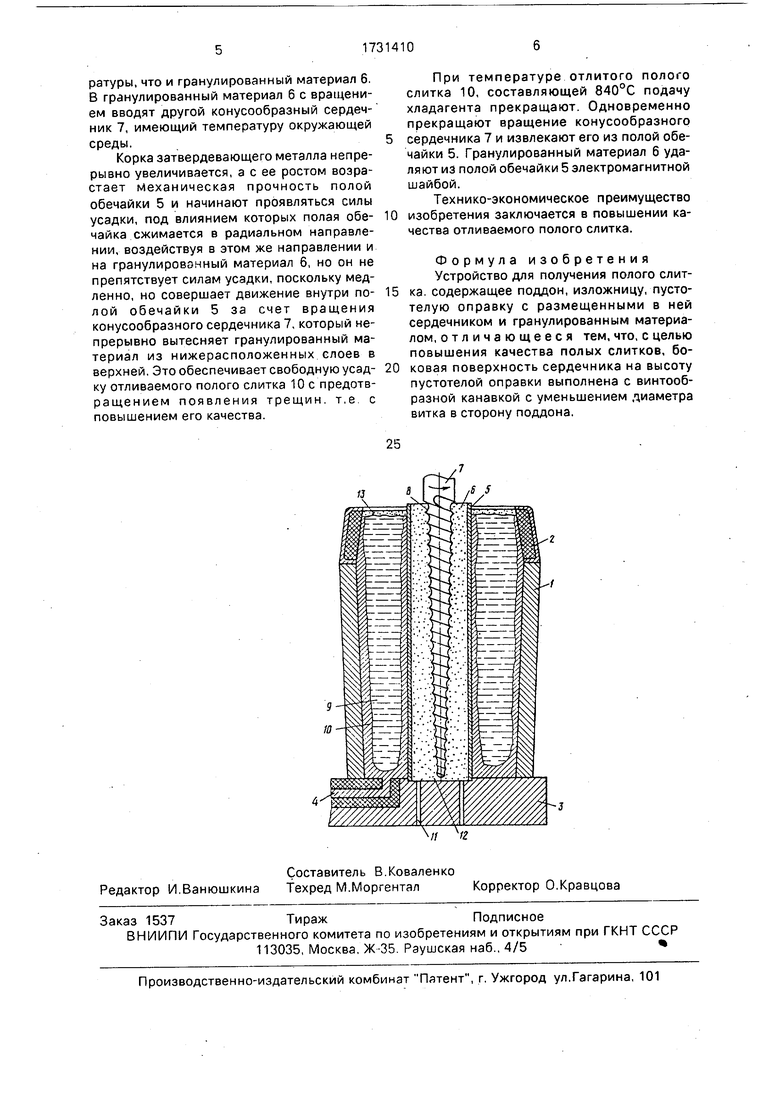

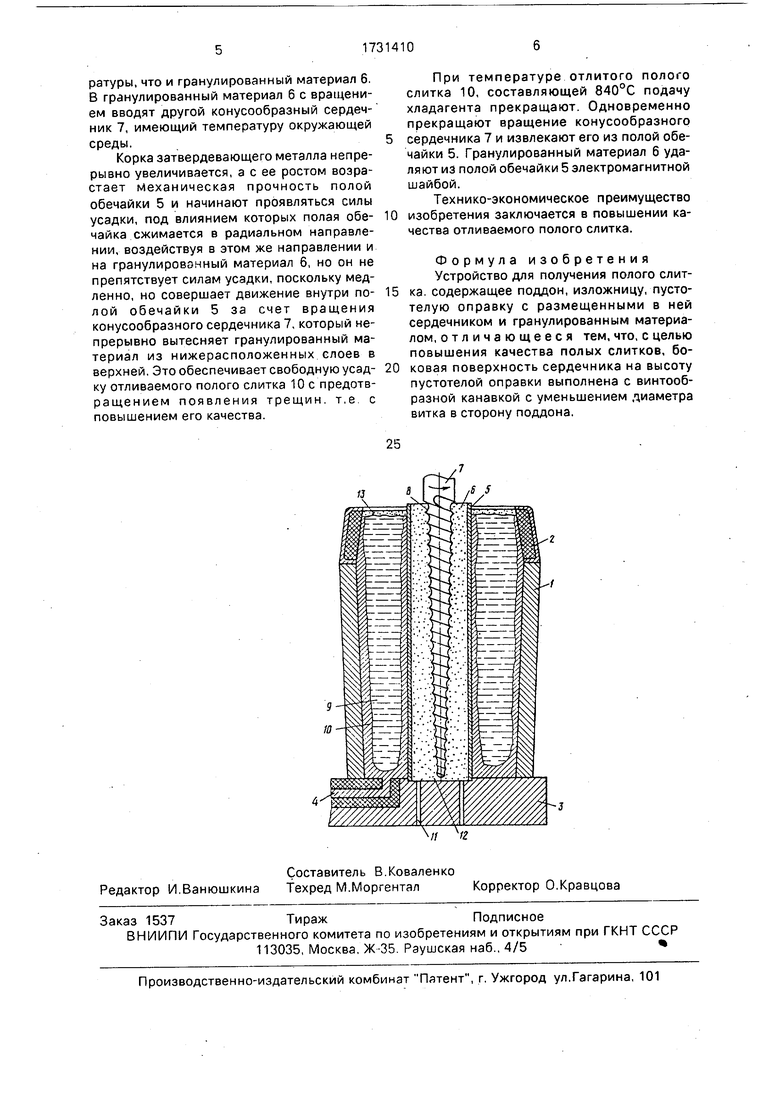

На чертеже изображено устройство для получения полого слитка, общий вид.

Устройство содержит изложницу 1, установленную с надставкой 2 на поддоне 3, выполненном с сифонным каналом 4. В изложнице 1 размещена полая обечайка 5 с гранулированным материалом 6 и конусооб- разным сердечником 7, который расположен вершиной в сторону поддона 3 и по высоте гранулированного материала 6, в полой обечайке 5 выполнен с непрерывной винтовкой канавкой 8 на его конусообрэз- ной поверхности.

Между изложницей 1 и полой обечайкой 5 залит расплавленный металл 9, затвердевшая часть которого формирует полый слиток 10. Для подачи хладагента через

гранулированный материал 6 в поддоне 3 выполнены аксиальные отверстия 11. В качестве хладагента используется инертный или защитный газ, например аргон или азот. В качестве гранулированного материала 6 используются шары диаметром 20-40 мм, среди которых может быть до 10% близких по форме металлических частиц. Между поддоном 3 и нижней частью конусообразного сердечника 7 предусмотрен зазор 12, величиной 6-10 мм. Поверхность расплавленного металла 9 покрыта шлаком 13.

Устройство работает следующим образом.

Полый слиток 10 отливают с применением полой обечайки 5. В качестве гранулированного материала 6 используются шары диаметром 20-30 мм, а в качестве хладагента - азот под давлением 0,2 МПа. В нижней части конусообразного сердечника 7 винтовая канавка 8 выполнена с шагом 35 мм на высоту 150 мм, а выше - с шагом 40 мм. Через сифонный канал 4 в промежуток между изложницей 1 и полой обечайкой 5 зали- вают расплавленную сталь 9 при темепературе 1540°С, а через гранулированный материал 5 от аксиальных отверстий 11 подают хладагент.

Под воздействием высокой температуры расплавленной стали 9 полая обечайка 5 нагревается, но в полной мере не теряет механическую прочность, поскольку с внутренней стороны передает тепло гранулированному материалу 6 и проходящему через него газообразному хладагенту. С повышением уровня расплавленной стали 9 увеличивается ее металлическое давление на полую обечайку 5 Однако она не выпучивается внутрь, поскольку опирается на гранулированный материал 6, который своим весом создает противодавление. За счет охлаждения внутренней поверхности полой обечайки 5 на ее наружной поверхности образуется корка затвердевающего металла, т е. начинается формирование полого слитка 10,

Через 7 мин. после заливки расплавленной стали 9 конусообразному сердечнику сообщают вращение со скоростью 0,5-60 об/мин. Вращение конусообразного сердечника со скоростью менее 0,5 об/мин не рекомендуется, поскольку сдерживается производительность. Вращение конусообразного сердечника со скоростью более 60 об/мин может усложнить работу устройства в связи с появлением вибрации. Конкретно принятая скорость вращения - 10 об/мин. Через 30 мин после заливки расплавленной стали 9 конусообразный сердечник 7 извлекают, поскольку он нагрет до той же температуры, что и гранулированный материал 6. В гранулированный материал 6 с вращением вводят другой конусообразный сердечник 7, имеющий температуру окружающей среды.

Корка затвердевающего металла непрерывно увеличивается, а с ее ростом возрастает Механическая прочность полой обечайки 5 и начинают проявляться силы усадки, под влиянием которых полая обечайка сжимается в радиальном направлении, воздействуя в этом же направлении и на гранулированный материал 6, но он не препятствует силам усадки, поскольку медленно, но совершает движение внутри полой обечайки 5 за счет вращения конусообразного сердечника 7,который непрерывно вытесняет гранулированный материал из нижерасположенных слоев в верхней, Это обеспечивает свободную усадку отливаемого полого слитка 10 с предотвращением появления трещин, т.е с повышением его качества.

0

5

0

При температуре отлитого полого слитка 10, составляющей 840°С подачу хладагента прекращают. Одновременно прекращают вращение конусообразного сердечника 7 и извлекают его из полой обечайки 5. Гранулированный материал 6 удаляют из полой обечайки 5 электромагнитной шайбой.

Технико-экономическое преимущество изобретения заключается в повышении качества отливаемого полого слитка.

Формула изобретения Устройство для получения полого слитка, содержащее поддон, изложницу, пустотелую оправку с размещенными в ней сердечником и гранулированным материалом, отличающееся тем, что, с целью повышения качества полых слитков, боковая поверхность сердечника на высоту пустотелой оправки выполнена с винтообразной канавкой с уменьшением диаметра витка в сторону поддона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки конусообразных изложниц | 1990 |

|

SU1740119A1 |

| Способ отливки изложницы и устройство для его осуществления | 1988 |

|

SU1618496A1 |

| Устройство для получения полого слитка | 1982 |

|

SU1266645A1 |

| Способ отливки изложницы и устройство для его осуществления | 1989 |

|

SU1696048A1 |

| Стержень для получения полого слитка | 1981 |

|

SU1069928A1 |

| Способ получения полого слитка и устройство для его осуществления | 1984 |

|

SU1235627A1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА, УШИРЕННОГО КНИЗУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2198763C1 |

| Способ получения полого слитка и устройство для его осуществления | 1984 |

|

SU1296283A1 |

| Способ отливки изложницы и устройство для его осуществления | 1990 |

|

SU1811969A1 |

| Устройство для получения полого слитка | 1986 |

|

SU1328062A2 |

Использование: литейное производство, в частности изготовление полых слитков литьем. Сущность: устройство содержит изложницу 1, установленную с надставкой 2 на поддоне 3, выполненном с сифонным каналом 4. В изложнице размещена полая обечайка 5 с гранулированным материалом 6 и конусообразным сердечником 7, который расположен вершиной в сторону поддона 3 и по высоте гранулированного материала 6 выполнен с непрерывной винтовой канавкой 8 на его конусообразной поверхности. Расплавленный металл 9 при затвердевании формирует полый слиток 10. В поддоне 3 выполнены аксиальные отверстия 11. Между поддоном 3 и нижней частью конусообразного сердечника 7 предусмотрен зазор 12. Поверхность расплавленного металла 9 покрыта слоем шлака 13. 1 ил.

| Устройство для получения полого слитка | 1982 |

|

SU1266645A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-07—Публикация

1990-02-26—Подача