Изобретение относится к области металлообработки и может быть использовано для токарной обработки наружной поверхности длинномерных цилиндрических деталей, в частности тонкостенных трубных заготовок.

Известна оправка для обработки тонкостенной детали, содержащая стержень, на котором установлены, по крайней мере, два разжимных элемента со скошенными торцовыми поверхностями и зажимной элемент (RU 2134182, D 23 D 31/40, 1999).

Известна оправка, снабженная для достижения того же технического результат установленной между нажимными элементами и сопряженной с ними по торцовым поверхностям одной распорной вставкой, разжимные элементы и распорная вставка выполнены в виде коротких труб, при этом торцы разжимного элемента выполнены в виде зеркальных конических поверхностей, обращенных одна к другой меньшими основаниями, а торцы распорной вставки выполнены в виде зеркальных конических поверхностей, обращенных одна к другой большими основаниями, разжимной элемент выполнен из упругого материала, а распорная вставка - из материала, обеспечивающего деформацию разжимных элементов до контакта с внутренней поверхностью обрабатываемой детали после их сдавливания зажимным элементом (SU 1220878, В 23 В 31/40, 1986).

Известна также оправка, аналогичная в целом вышеописанной оправке по патенту SU 1220878, но содержащая несколько распорных вставок (Ансеров М.А. и др. "Приспособления для металлорежущих станоков", Обзор зарубежной техники, М.: Машгиз, 1956, с.12, 13, фиг.13).

Недостатком известных конструкций оправок является возможность создания только местных кольцевых контактов разжимных элементов с внутренней поверхностью обрабатываемой трубной заготовки, суммарная площадь которых значительно меньше свободных зон, что приводит к местным нестабильным деформациям обрабатываемой заготовки (особенно тонкостенной), которые не позволяют получить высокой точности и чистоты обработки. Кроме того, конструкция данной оправки предъявляет исключительно высокие требования к точности изготовления ее составных частей.

Техническим результатом, достигаемым данным изобретением, является устранение местных деформаций обрабатываемой тонкостенной заготовки и получение высокой точности и чистоты обработки тонкостенной заготовки за счет обеспечения равномерного контакта разжимных элементов с внутренней поверхностью обрабатываемой детали (заготовки) и наружной поверхностью стержня, а также упрощение и удешевление конструкции оправки.

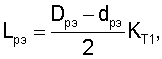

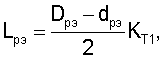

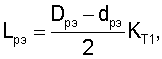

Указанный технический результат достигается тем, что известная оправка для обработки тонкостенной детали, содержащая стержень, на котором установлены, по крайней мере, два разжимных элемента со скошенными торцовыми поверхностям и зажимной элемент, снабжена установленной между разжимными элементами и сопряженной с ними по торцовым поверхностям, по крайней мере, одной распорной вставкой, разжимные элементы и распорные вставки выполнены в виде коротких труб, при этом торцы разжимного элемента выполнены в виде зеркальных конических поверхностей, обращенных одна к другой меньшими основаниями, а торцы распорной вставки выполнены в виде зеркальных конических поверхностей, обращенных одна к другой большими основаниями, разжимной элемент выполнен из упругого материала, а распорная вставка из материала, обеспечивающего деформацию разжимных элементов до контакта с внутренней поверхностью обрабатываемой детали после их сдавливания зажимным элементом, причем длину разжимного элемента в свободном состоянии со стороны внутренней поверхностью заготовки выбирают из следующей зависимости:

где Dрэ - наружный диаметр разжимного элемента в свободном состоянии,

dрэ - внутренний диаметр разжимного элемента в свободном состоянии,

КТ1=(1-1,45) - коэффициент, учитывающий твердость эластичного материала разжимного элемента,

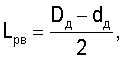

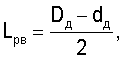

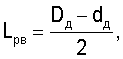

а длину распорной вставки со стороны внутренней поверхностью заготовки выбирать из следующей зависимости:

где Dд - наружный диаметр обработанной детали;

dд - внутренний диаметр обрабатываемой детали.

Не менее предпочтительно, чтобы угол скоса торцов, по крайней мере, разжимных элементов составлял 20-40° относительно продольной оси оправки, а толщину стенки распорной вставки h выбирать из соотношения h=(0,8÷0,9)Н, где H - толщина стенки разжимного элемента.

Для достижения поставленного технического результата целесообразно, чтобы зажимной элемент был выполнен в виде неподвижно установленной со стороны одного из торцов стержня упорной втулки, подвижно установленной со стороны другого торца стержня нажимной втулки, между которыми расположены распорные вставки и разжимные элементы, и стягивающей резьбовой втулки, при этом стержень выполнен полым с внутренней резьбой со стороны нажимной втулки, а торцовая поверхность нажимной втулки и торцовая поверхность упорной втулки сопряжены с торцовыми поверхностями разжимных втулок.

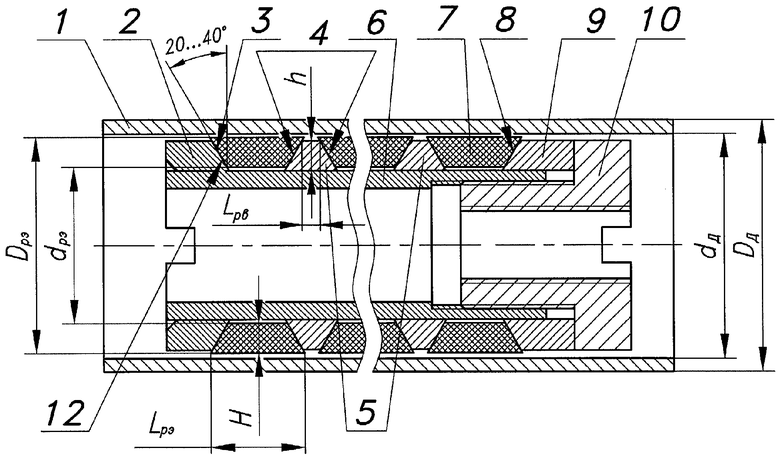

Изобретение поясняется чертежом, где изображена оправка для обработки тонкостенной трубной детали.

Оправка для обработки тонкостенной, например, трубной детали (заготовки) 1 содержит стержень 6, на котором подвижно (с зазором относительно поверхности стержня) размещен, как минимум, один разжимной элемент 7.

Между разжимными элементами беззазорно, но с возможностью продольного их перемещения вдоль стержня 6 установлены распорные вставки 5, сопряженные с разжимными элементами по торцовым поверхностям (торцам).

Разжимные элементы 7 и распорные вставки 5 выполнены в виде коротких труб, при этом торцы 3 разжимного элемента 7 выполнены скошенными в направлении к стержню, а торцы 4 распорной вставки 5 выполнены скошенными в направлении к внутренней поверхности обрабатываемой детали.

Торцовые поверхности 3 и 4 выполнены с возможностью их сопряжения.

Для обеспечения более равномерного заполнения зазора между внутренней поверхностью заготовки и оправки телом разжимного элемента в результате проведенных экспериментов установлено, что угол скоса торцов (угол между образующей конической поверхности торца разжимного элемента и/или распорной вставки и продольной осью оправки), по крайней мере, разжимных элементов должен составлять 20-40° относительно продольной оси оправки; толщина стенки распорной вставки h должна выбираться из соотношения h=(0,8÷0,9)Н, где Н - толщина стенки разжимного элемента; а длина разжимного элемента Lрэ в свободном состоянии и распорной вставки Lрв со стороны внутренней поверхности обрабатываемой детали выбирается из следующих зависимостей:

где Dрэ - наружный диаметр разжимного элемента в свободном состоянии,

dрэ - внутренний диаметр разжимного элемента в свободном состоянии,

КТ1=(1-1,45) - коэффициент, учитывающий твердость эластичного материала разжимного элемента.

Например, при твердости эластичного материала разжимного элемента 25...35 по ШОРу, КТ1=1, а при твердости эластичного материала разжимного элемента 70...90 по ШОРу, КТ1=1,35÷1,45.

где Dд - наружный диаметр обработанной детали;

dд - внутренний диаметр обрабатываемой детали.

Разжимные элементы 7 выполнены из упругого материала, а распорные вставки из материала, обеспечивающего деформацию разжимных элементов до равномерного контакта их наружной (со стороны внутренней поверхности заготовки) сдеформированной поверхности с внутренней поверхностью детали (заготовки) после сдавливания разжимных элементом посредством распорных вставок зажимным элементом.

Угол наклона торцовой поверхности разжимного элемента (угол скоса торцов разжимных элементов) выбирается в зависимости от твердости эластичного материала:

- при твердости эластичного материала разжимного элемента 25...35 по ШОРу, α=20°,

- при твердости эластичного материала разжимного элемента 70...90 по ШОРу, α=40°.

Зажимной элемент выполнен в виде неподвижно установленной со стороны одного из торцов стержня упорной втулки 2, подвижно установленной со стороны другого торца стержня нажимной втулки 9, между которым расположены распорные вставки и разжимные элементы, и стягивающей резьбовой втулки 10, при этом стержень 6 выполнен полым с внутренней резьбой со стороны нажимной втулки.

Торцовая поверхность 8 нажимной втулки 9 и торцовая поверхность 12 упорной втулки сопряжены с торцовыми поверхностями (торцами) разжимных элементов 7.

Для обеспечения равномерного контакта разжимных элементов 7 с внутренней поверхностью обрабатываемой детали (заготовки) и наружной поверхностью стержня после их деформации зажимными элементами длина стержня выбирается меньше суммарной длины поверхности разжимных элементов, распорных вставок, нажимной втулки и упорного элемента (длина указанных элементов рассчитывается со стороны внутренней поверхности заготовки) на величину продольного первоначального натяга (на величину минимального сжатия разжимных элементов), а длину разжимного элемента и распорной вставки выбирают из экспериментально полученных зависимостей.

Установка детали на оправке осуществляется следующим образом.

Оправка вставляется в заготовку на глубину, обеспечивающую закрепление заготовки в разжимных кулачках токарных патронов с двух сторон. Ввертывая стягивающую резьбовую втулку в стержень, осуществляют продольный натяг разжимных элементов, при этом площадь поперечного сечения их увеличивается, вследствие чего разжимные элементы вступают в контакт с наружной поверхностью стержня и внутренней поверхностью обрабатываемой заготовки, обеспечивая равномерное прилегание разжимных элементов к внутренней поверхности обрабатываемой заготовки и наружной поверхностью стержня. Затем заготовка вместе с оправкой устанавливается в разжимные кулачки токарных патронов на оборудование и обрабатывается.

Для извлечения оправки из обработанной детали вывертывают стягивающую резьбовую втулку из стержня на величину, достаточную для ослабления напряженного состояния разжимных элементов, после чего извлекают оправку под действием силы тяжести. При этом разжимные элементы могут находиться в остаточном напряженном состоянии, то есть возврат запирающего элемента может быть меньше величины первоначального натяга, что сокращает время на последующие сборки-разборки оправки с обрабатываемыми заготовками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для закрепления тонкостенных цилиндрических заготовок | 2018 |

|

RU2688019C1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| Разжимная оправка к токарным и шлифовальным станкам | 1952 |

|

SU101102A1 |

| Оправка разжимная | 2021 |

|

RU2765419C1 |

| ЦАНГОВЫЙ ТОКАРНЫЙ ПАТРОН | 2023 |

|

RU2812811C1 |

| ОПРАВКА ДЛЯ ЦЕНТРИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ТОНКОСТЕННОЙ ДЕТАЛИ | 1998 |

|

RU2134182C1 |

| Разжимная оправка | 1982 |

|

SU1047608A2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПРАВКИ ИЗДЕЛИЙ | 2003 |

|

RU2249630C2 |

| РАЗЖИМНАЯ ОПРАВКА | 2013 |

|

RU2519708C1 |

| РАЗЖИМНАЯ ОПРАВКА | 1992 |

|

RU2030257C1 |

Изобретение относится к области металлообработки, токарной обработке длинномерных цилиндрических деталей. Оправка содержит стержень, на котором установлены, по крайней мере, два разжимных элемента со скошенными торцовыми поверхностями и зажимной элемент. Для повышения точности и качества поверхности детали за счет устранения местных деформаций обрабатываемой заготовки оправка снабжена установленной между разжимными элементами и сопряженной с ними по торцовым поверхностям, по крайней мере, одной распорной вставкой. Разжимные элементы и распорные втулки выполнены в виде коротких труб, при этом торцы разжимного элемента выполнены в виде зеркальных конических поверхностей, обращенных одна к другой меньшими основаниями, а торцы распорной вставки выполнены в виде зеркальных конических поверхностей, обращенных одна к другой большими основаниями, разжимной элемент выполнен из упругого материала, а вставка - из материала, обеспечивающего деформацию разжимных элементов до контакта с внутренней поверхностью обрабатываемой детали после их сдавливания зажимным элементом. При этом длину разжимного элемента в свободном состоянии со стороны внутренней поверхности заготовки выбирают по приведенной формуле. 4 з.п. ф-лы, 1 ил.

где Dрэ - наружный диаметр разжимного элемента в свободном состоянии;

dрэ - внутренний диаметр разжимного элемента в свободном состоянии;

КТ1=(1÷1,45) - коэффициент, учитывающий твердость эластичного материала разжимного элемента.

где Dд - наружный диаметр обработанной детали;

dд - внутренний диаметр обрабатываемой детали.

| ОПРАВКА ДЛЯ ЦЕНТРИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ТОНКОСТЕННОЙ ДЕТАЛИ | 1998 |

|

RU2134182C1 |

| Пружинная оправка | 1977 |

|

SU639656A1 |

| Устройство для обработки тонкостенных труб | 1981 |

|

SU1025496A1 |

| Зажимная оправка | 1983 |

|

SU1220878A1 |

| Расходомер жидкости | 1987 |

|

SU1543234A1 |

| АНСЕРОВ М.А | |||

| и др | |||

| «Приспособления для металлорежущих станков» | |||

| Обзор зарубежной техники, М., Машгиз, 1956, с.12, 13, фиг.13. | |||

Авторы

Даты

2007-01-20—Публикация

2005-04-11—Подача