Изобретение относится к технологическому оборудованию прокатного производства, а именно к устройствам для торцовой раскатки изделий типа колец или втулок с буртами.

Цель изобретения - повьшение качества поверхности изделий за счет исключения скольжения рабочей поверхности валка по заготовке в процессе раскатки.

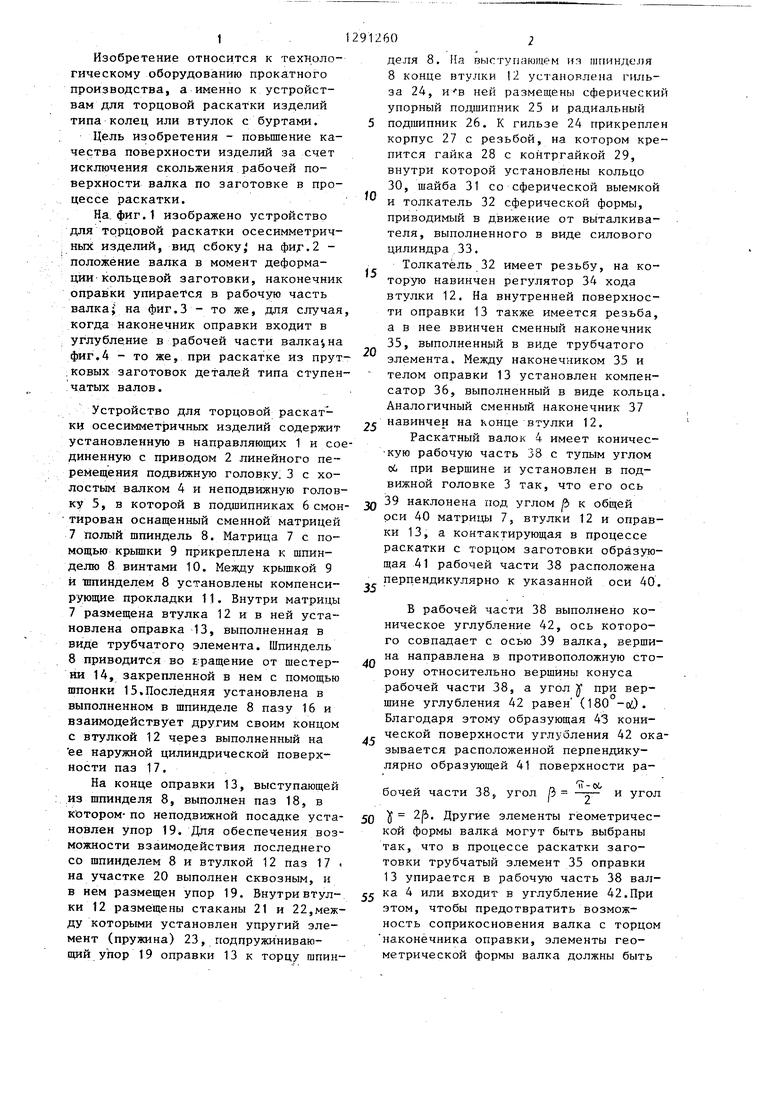

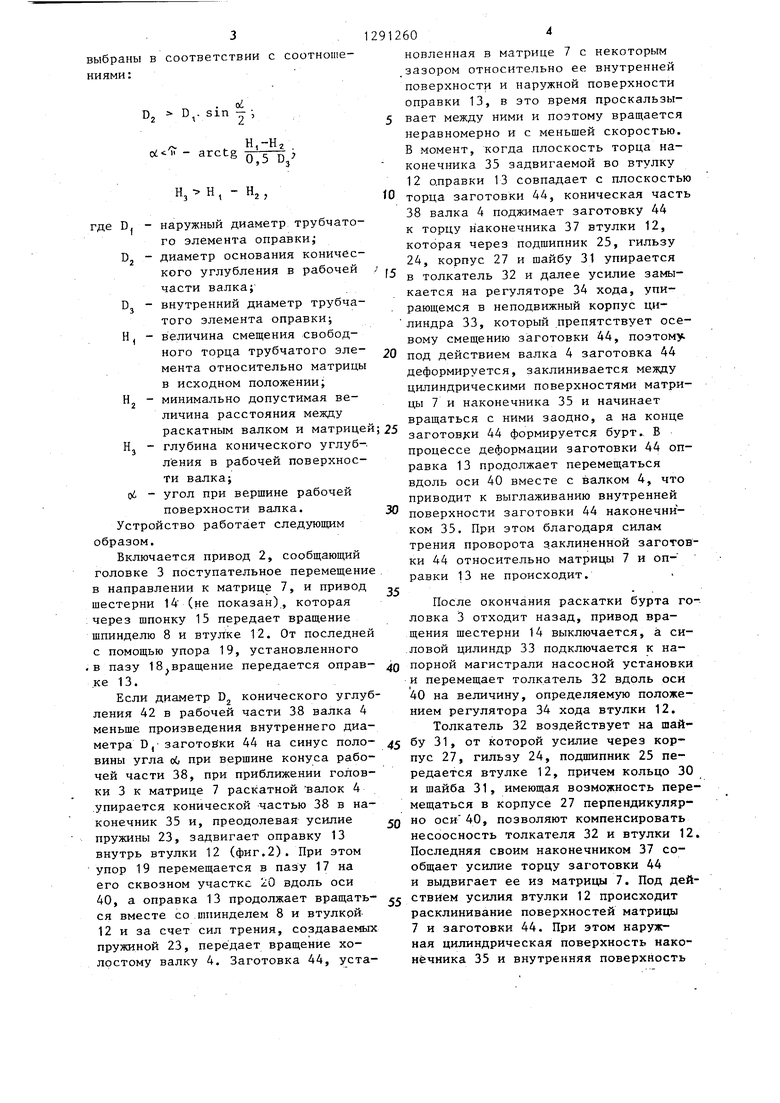

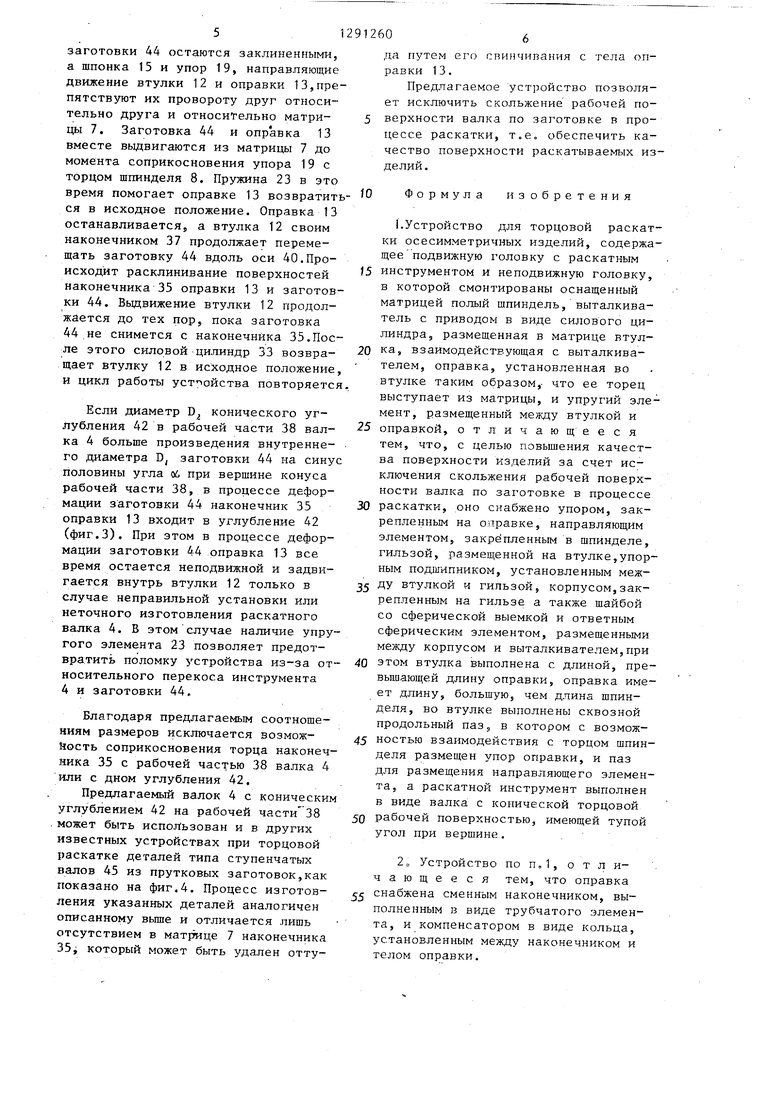

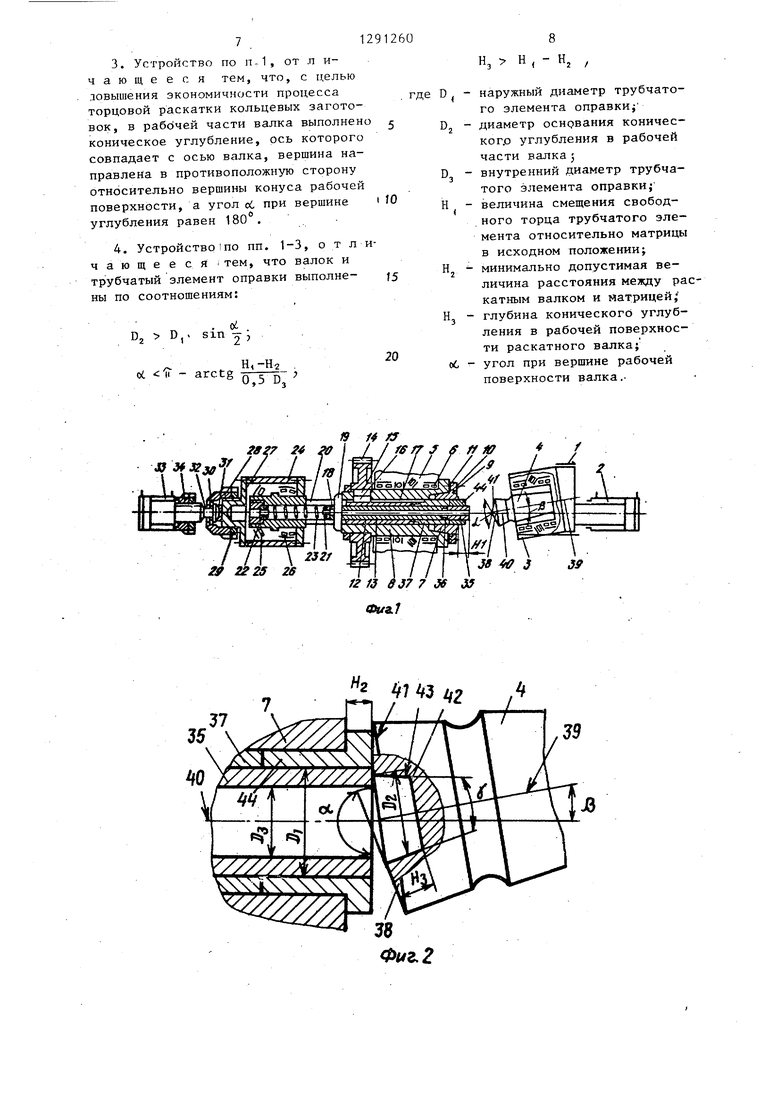

.1 изображено устройство для торцовой раскатки осесимметрич- ных изделий, вид сбоку на фи; .2 - положение валка в момент деформация-кольцевой заготовки, наконечник оправки упирается в рабочую часть валкаi на фиг.З - то же, для случая когда йаконечник оправки входит в углубление в рабочей части валка , на фиг,А - то же, при раскатке из прут ;Ковых заготовок деталей типа ступенчатых валов.

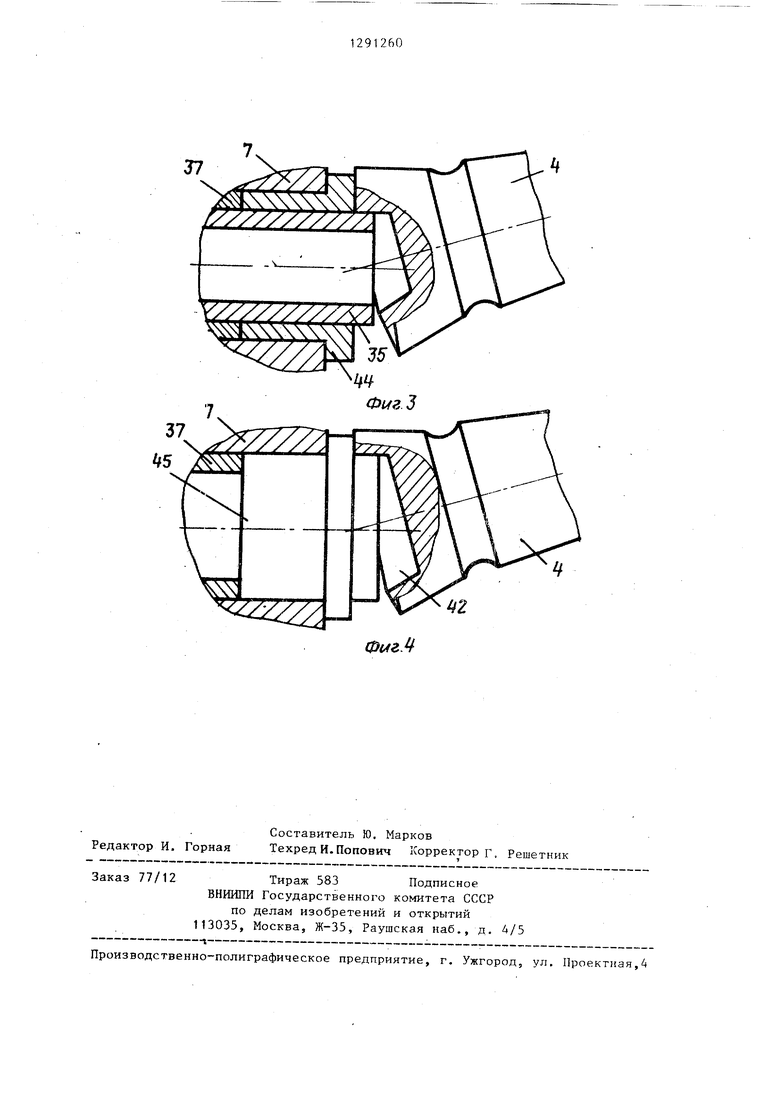

Устройство для торцовой раскат - ки осесимметричных изделий содержит установленную в направляющих 1 и содиненную с приводом 2 линейного перемещения подвижную головку, 3 с холостым валком 4 и неподвижную головку 5, в которой в подшипниках 6 смон тирован оснащенный сменной матрицей 7 полый шпиндель 8. Матрица 7 с по- мощью крышки 9 прикреплена к шпинделю 8 винтами 10. Между крьшкой 9 и тппинделем 8 установлены компенсирующие прокладки 11, Внутри матрицы

7размещена втулка 12 и в ней установлена оправка 13, выполненная в виде трубчатого элемента. Шпиндель

8приводится во Еращение от шестерни 14, закрепленной в нем с помощью шпонки 15,Последняя установлена в выполненном в шпинделе 8 пазу 16 и взаимодействует другим своим концом с втулкой 12 через выполненный на ее наружной цилиндрической поверхности паз 17.

На конце оправки 13, выступающей из шпинделя 8, выполнен паз 18, в кютором- по неподвижной посадке установлен упор 19 Для обеспечения возможности взаимодействия последнего со шпинделем 8 и втулкой 12 паз 17 на участке 20 выполнен сквозным, и в нем размещен упор 19. Внутри втулки 12 размещены стаканы 21 и 22,между которыми установлен упругий элемент (пружина) 23, подпружиниваю- пщй упор 19 оправки 13 к торцу шпин

деля 8. На выступающем ия п1Г1Инд.г)я 8 конце втулки 12 установлена гильза 24, и в ней размещены сферический упорный подшипник 25 и радиальный подшипник 26. К гильзе 24 прикреплен корпус 27 с резьбой, на котором крепится гайка 28 с контргайкой 29, внутри которой установлены кольцо 30, шайба 31 со сферической выемкой и толкатель 32 сферической формы, приводимый в движение от выталкивателя, выполненного в виде силового цилиндра 33.

Толкатель 32 имеет резьбу, на которую навинчен регулятор 34 хода втулки 12. На внутренней поверхности оправки 13 также имеется резьба, а в нее ввинчен сменный наконечник 35, выполненный в виде трубчатого элемента. Между наконечником 35 и телом оправки 13 установлен компенсатор 36, выполненный в виде кольца. Аналогичный сменный наконечник 37

навинчен на конце втулки 12.

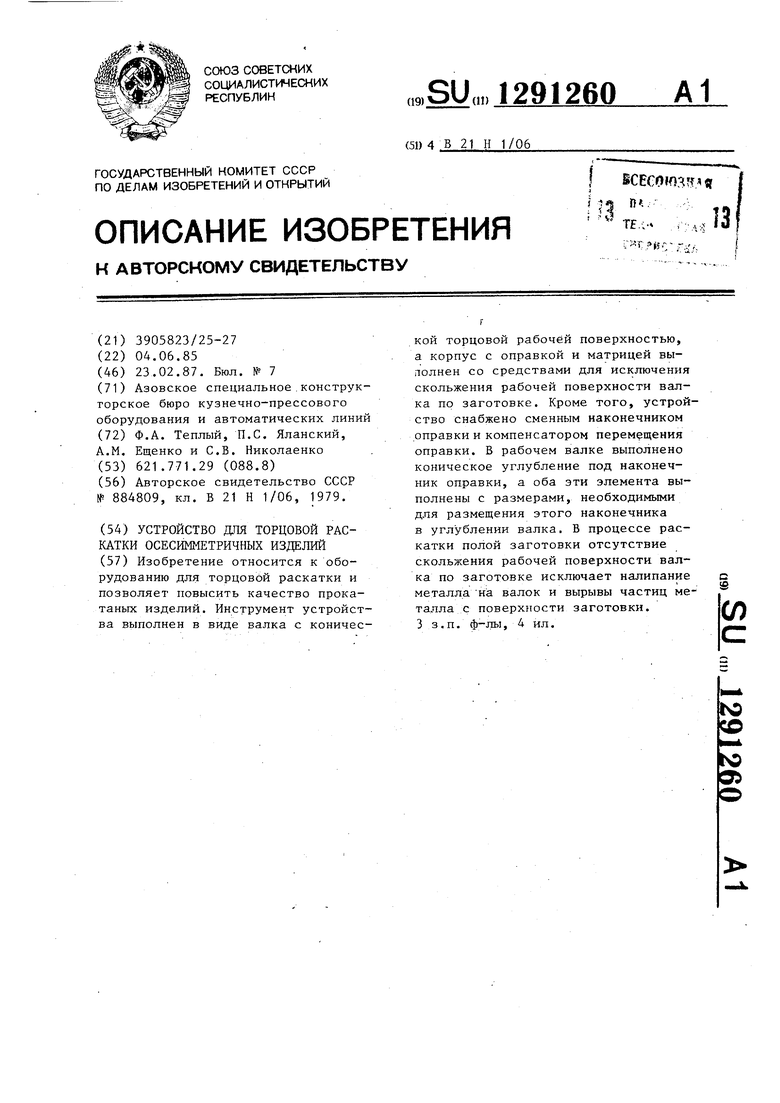

Раскатный валок 4 имеет коничес- кую рабочую часть 38 с тупым углом об при вершине и установлен в подвижной головке 3 так, что его ось

39 наклонена под углом к общей

оси 40 матрицы 7, втулки 12 и оправки 13, а контактирующая в процессе раскатки с торцом заготовки образующая 41 рабочей части 38 расположена перцендикулярно к указанной оси 40.

0

5

0

В рабочей части 38 выполнено коническое углубление 42, ось которого совпадает с осью 39 валка, вершина направлена в противоположную сторону относительно вершины конуса рабочей части 38, а угол у при вершине углубления 42 равен (180 -аО . Благодаря этому образующая 43 конической поверхности углубления 42 оказывается расположенной перпендикулярно образующей 41 поверхности рабочей части 38, угол -j- и угол . Другие элементы геометрической формы валкс1 могут быть выбраны так, что в процессе раскатки заготовки трубчатый элемент 35 оправки 13 упирается в рабочую часть 38 вал- г ка 4 или входит в углубление 42.При этом, чтобы предотвратить возможность соприкосновения валка с торцом наконечника оправки, элементы геометрической формы валка должны быть

выбраны в соответствии с соотношениями :

. oL Dj D. sin --,

/V, n t H 7 tg ots-D,

, - H,,

где D. - наружный диаметр трубчатого элемента оправкиi D, - диаметр основания конического углубления в рабочей части валка;

DJ - внутренний диаметр трубчатого элемента оправки; Н, - величина смещения свободного торца трубчатого эле- мента относительно матрицы в исходном положении; Н - минимально допустимая величина расстояния между раскатным валком и матрице Hj - глубина конического углуб-. ления в рабочей поверхности валка; oi - угол при вершине рабочей

поверхности валка. Устройство работает следующим образом.

Включается привод 2, сообщающий головке 3 поступательное перемещени в направлении к матрице 7, и привод шестерни 14 (не показан), которая через шпонку 15 передает вращение шпинделю 8 и втулке 12. От последней с помощью упора 19, установленного .в пазу 18 вращение передается оправ- ке 13.

Если диаметр D конического углубления 42 в рабочей части 38 валка 4 меньше произведения внутреннего диаметра D,- заготобки 44 на синус поло- вины угла об при вершине конуса рабочей части 38, при приближении головки 3 к матрице 7 раскатной валок 4 упирается конической частью 38 в наконечник 35 и, преодолевая усилие пружины 23, задвигает оправку 13 внутрь втулки 12 (фиг.2). При этом упор 19 перемещается в пазу 17 на его сквозном участке 20 вдоль оси 40, а оправка 13 продолжает вращать- ся вместе со шпинделем 8 и втулкой- 12 и за счет сил трения, создаваемых пружиной 23, передает вращение холостому валку 4. Заготовка 44, уста

to

. |

ро ;25

зо

,0

Q« 260

новленная в матрице 7 с некоторым зазором относительно ее внутренней поверхности и наружной поверхности оправки 13, в это время проскальзывает между ними и поэтому вращается неравномерно и с меньшей скоростью. В момент, когда плоскость торца наконечника 35 задвигаемой во втулку 12 о.правки 13 совпадает с плоскостью торца заготовки 44, коническая часть 38 валка 4 поджимает заготовку 44 к торцу н аконечника 37 втулки 12, которая через подшипник 25, гильзу 24, корпус 27 и шайбу 31 упирается в толкатель 32 и далее усилие замыкается на регуляторе 34 хода, упирающемся в неподвижный корпус ци линдра 33, который препятствует осевому смещению заготовки 44, поэтому, под действием валка 4 заготовка 44 деформируется, заклинивается между цилиндрическими поверхностями матрицы 7 и наконечника 35 и начинает вращаться с ними заодно, а на конце заготов; и 44 формируется бурт. В процессе деформации заготовки 44 оправка 13 продолжает перемещаться вдоль оси 40 вместе с валком 4, что приводит к выглаживанию внутренней поверхности заготовки 44 наконечни - ком 35. При этом благодаря силам трения проворота заклиненной заготовки 44 относительно матрицы 7 и оп- равки 13 не происходит.

После окончания раскатки бурта головка 3 отходит назад, привод вращения шестерни 14 выключается, а силовой цилиндр 33 подключается к напорной магистрали насосной установки и перемещает толкатель 32 вдоль оси 40 на величину, определяемую положением регулятора 34 хода втулки 12.

Толкатель 32 воздействует на шайбу 31, от которой усилие через корпус 27, гильзу 24, подшипник 25 передается втулке 12, причем кольцо 30 и шайба 31, имеющая возможность перемещаться в корпусе 27 перпендикулярно оси 40, позволяют компенсировать несоосность толкателя 32 и втулки 12. Последняя своим наконечником 37 сообщает усилие торцу заготовки 44 и выдвигает ее из матрицы 7. Под действием усилия втулки 12 происходит расклинивание поверхностей матрицы 7 и заготовки 44. При этом наружная цилиндрическая поверхность наконечника 35 и внутренняя поверхность

51

заготовки 44 остаются заклиненными, а шпонка 15 и упор 19, направляющие движение втулки 12 и оправки 13,препятствуют их провороту друг относительно друга и относительно матрицы 7. Заготовка 44 и оправка 13 вместе вьщвигаются из матрицы 7 до момента соприкосновения упора 19 с торцом шпинделя 8. Пружина 23 в это время помогает оправке 13 возвратиться в исходное положение. Оправка 13 останавливается, а втулка 12 своим наконечником 37 продолжает перемещать заготовку 44 вдоль оси 40.Происходит расклинивание поверхностей наконечника 35 оправки 13 и заготовки 44. Вьщвижение втулки 12 продолжается до тех nopj пока заготовка 44 не снимется с наконечника 35.После этого силовой цилиндр 33 возвращает втулку 12 в исходное положение и цикл работы уст ойства повторяется

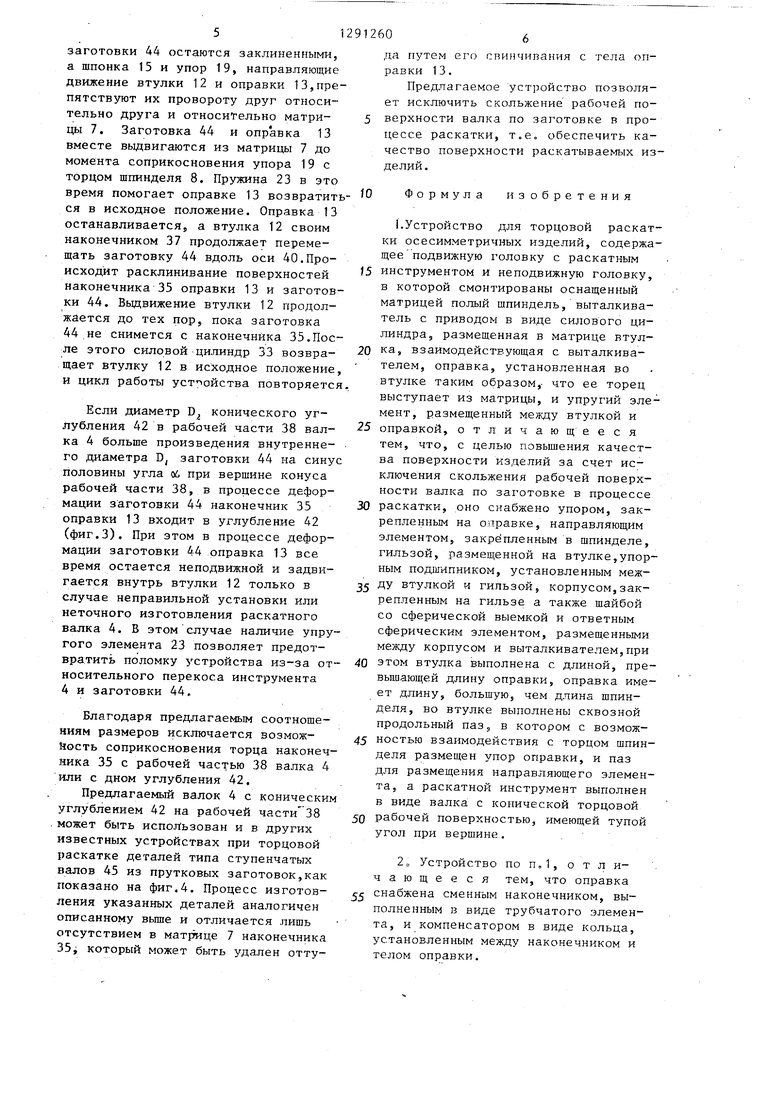

Если диаметр D конического углубления 42 в рабочей части 38 валка 4 больше произведения внутренне- го диаметра D, заготовки 44 на сину половины угла oi при вершине конуса рабочей части 38, в процессе деформации заготовки 44 наконечник 35 оправки 13 входит в углубление 42 (фиг.З), При этом в процессе деформации заготовки 44 оправка 13 все время остается неподвижной и задвигается внутрь втулки 12 только в случае неправильной установки или неточного изготовления раскатного валка 4. В этом случае наличие упругого элемента 23 позволяет предотвратить поломку устройства из-за относительного перекоса инструмента 4 и заготовки 44.

Благодаря предлагаемым соотношениям размеров исключается возможность соприкосновения торца наконечника 35 с рабочей частью 38 валка 4 или с дном углубления 42,

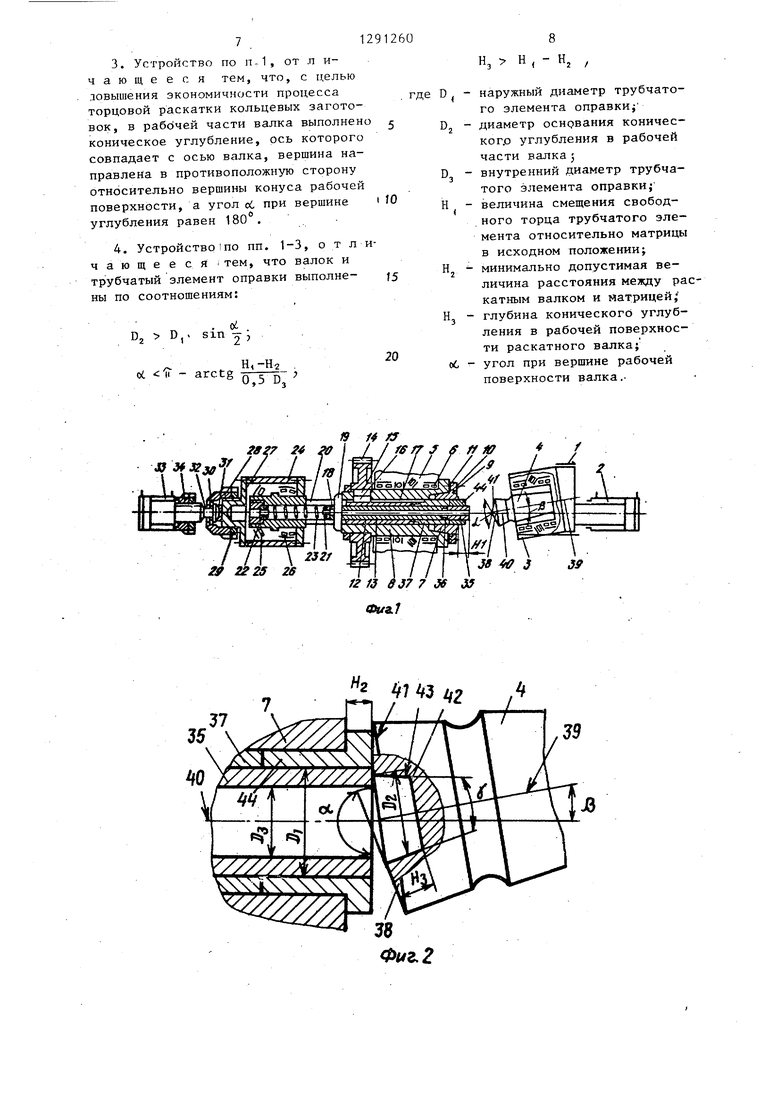

Предлагаемый валок 4 с коническим углублением 42 на рабочей части 38 может быть использован и в других известных устройствах при торцовой раскатке деталей типа ступенчатых валов 45 из прутковых заготовок,как показано на фиг.4. Процесс изготовления указанных деталей аналогичен описанному выше и отличается лишь отсутствием в матрице 7 наконечника 35f который может быть удален отту12606

да путем его свинчивания с тела оправки 13.

Предлагаемое устройство позволяет исключить скольжение рабочей по5 верхности валка по заготовке в процессе раскатки, т.Во обеспечить качество поверхности раскатываемых изделий .

(О

Формула изобретения

1.Устройство для торцовой раскатки осесимметричных изделий, содержащее подвижную головку с раскатным

инструментом и неподвижную головку, в которой смонтированы оснащенный матрицей полый шпиндель, выталкиватель с приводом в виде силового цилиндра, размещенная в матрице втулка, взаимодействующая с выталкивателем, оправка, установленная во втулке таким образом,- что ее торец выступает из матрицы, и упругий элемент, размещенный между втулкой и

оправкой, отличающееся тем, что, с целью повьшюния качества поверхности изделий за счет исключения скольжения рабочей поверхности валка по заготовке в процессе

раскатки, оно снабжено упором, закрепленным на оправке, направляющим элементом, закрепленным в шпинделе, гильзой, размещенной на втулке,упорным подшипником, установленным между втулкой и гильзой, корпусом,закрепленным на гильзе а также шайбой со сферической выемкой и ответным сферическим элементом, размещенными между корпусом и выталкивателем,при

этом втулка выполнена с длиной, превышающей длину оправки, оправка имеет длину, большую, чем длина шпинделя, во втулке выполнены сквозной продольный пазэ в котором с возможностью взаимодействия с торцом шпинделя размещен упор оправки, и паз для размещения направляющего элемента, а раскатной инструмент выполнен в виде валка с конической торцовой

рабочей поверхностью, имеющей тупой угол при вершине. .

2„ Устройство по п,1, отличающее ся тем, что оправка снабжена сменным наконечником, выполненным в виде трубчатого элемента, и компенсатором в виде кольца, установленным между наконечником и телом оправки.

7129126

3. Устройство по П.1, от л и- чающееся тем, что, с целью повышения экономичности процесса торцовой раскатки кольцевых заготовок, в рабочей части валка выполнено коническое углубление, ось которого совпадает с осью валка, вершина направлена в противоположную сторону относительно вершины конуса рабочей поверхности, а угол с(, при вершине

- - л

t 10

углубления равен 180

4. Устройство 100 пп. 1-3, о т л и- чающееся- тем, что валок и трубчатый элемент оправки выполнены по соотношениям:

D, D,

. oi . sin 2-j

/ . H( -H2

- arctg сГТГв;

10

f5

20

Нз Н , - Н, ,

где D - наружный диаметр трубчатого элемента оправки

DJ - диаметр основания коничес- КОГ.О углубления в рабочей части валка 5

D., - внутренний диаметр трубчатого элемента оправки;

Н - величина смещения свободного торца трубчатого элемента относительно матрицы в исходном положении;

Hj - минимально допустимая величина расстояния между раскатным валком и матрицей;

Hj - глубина конического углубления в рабочей поверхности раскатного валка; об угол при вершине рабочей поверхности валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2679033C1 |

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2567071C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ГИБКИХ КОЛЕС ВОЛНОВОЙ ПЕРЕДАЧИ | 1993 |

|

RU2063289C1 |

| Технологический инструмент прошивного стана (варианты) | 2018 |

|

RU2705189C1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| Инструмент для раскатки трубчатых заготовок | 1986 |

|

SU1346301A1 |

| Раскатная шариковая головка | 1990 |

|

SU1754253A1 |

| Клеть косовалкового стана | 1975 |

|

SU541514A1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

Изобретение относится к оборудованию для торцовбй раскатки и позволяет повысить качество прока- таных изделий. Инструмент устройства выполнен в виде валка с конической торцовой рабочей поверхностью, а корпус с оправкой и матрицей выполнен со средствами для исключения скольжения рабочей поверхности валка по заготовке. Кроме того, устройство снабжено сменным наконечником оправки и компенсатором перемещения оправки. В рабочем валке выполнено коническое углубление под наконечник оправки, а оба эти элемента выполнены с размерами, необходимыми для размещения этого наконечника в углублении валка. В процессе раскатки полой заготовки отсутствие скольжения рабочей поверхности валка по заготовке исключает налипание металла на валок и вырывы частиц металла с поверхности заготовки. 3 3. п. ф-лы ,4 ил.

/lILj.

ff 2225 26

Г2 13 SJ7 7 X 3S Фиг. 7

39

55

1 3

2

Редактор И. Горная

Составитель Ю. Марков

Техред И.Попович Корректор г, Решетник

Заказ 77/12Тираж 583 Подписное

ВНИИГШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

Ф(гМ

| Полуавтомат для холодной прокатки заготовок в торец | 1979 |

|

SU884809A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-23—Публикация

1985-06-04—Подача