Изобретение относится к машино- и приборостроению и может быть использовано для комбинированной обработки (ППД -ь правка) цилиндрических и ступенчатых валов.

Цель изобретения - повышение производительности и уменьшение себестоимости обработки, .

Это достигается тем, что обработку вращающегося вала осуществляют двумя.диаметрально расположенными по отношению к обрабатываемой детали элементами - деформирующим ЩЭ) и опорным (следящим) (ОЭ), которым сообщают осевую подачу. При этом деформирующим элементом воздействуют на.вогнутую поверхность вала с большим усилием, а на выпуклую - с мень шим. Обработку осуществляют устройством, Б котором опорный и деформирующий элементы связаны между собой пружинящим элементом и системой рычагов с передаточным числом, которое больше единицы.

Кроме того, устройство включает в. себя два встречно расположенных элемента - опорный, и деформирующий и нагрузочный элемент. Нагрузочный элемент выполнен

пружинящим. Опорный и деформирующий элементы связаны системой рычагов с передаточным числом больше единицы, а рычаги связаны тягой.. . ...

Тяга может быть выполнена с возможностью регулировки ее длины, Это расширяет технологические возможности.

Одно или несколько плеч одного или нескольких рычагов могут быть выполнены с возможностью регулировки их длины. Это также расширяет технологические возможности.. .. .

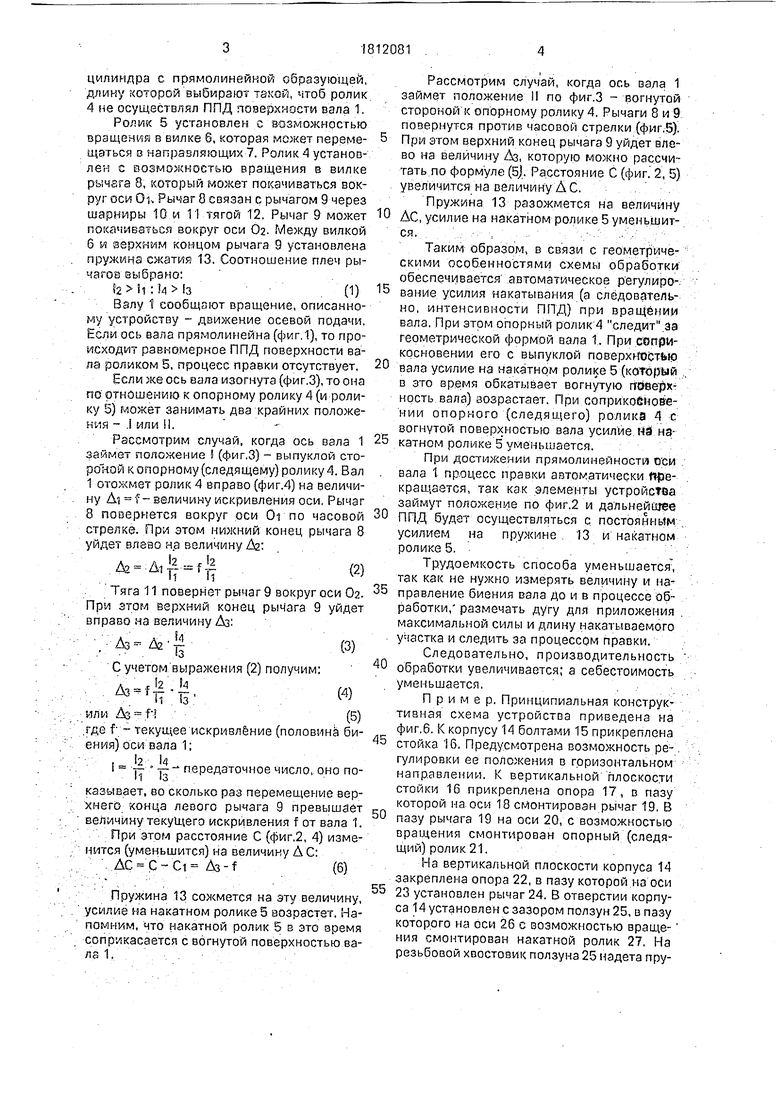

На фиг. 1 дана схема обработки, план; га фиг.2 - разрез А-А на фиг, 1 (повернуто); на фиг.З - схема изогнутого вала, план; нз фиг.4 - положение I на фиг.З; на фиг.Б - . положение И на-фиг.З; на фиг.6 - принципиальная конструктивная схема устройства.

. Обрабатываемый вал 1 (фиг.1) устанавливают в центре 2 и 3 станка токарного типа, между опорным (следящим) роликом 4 и накатным роликом 5(фиг,2). Рабочий профиль накатного ролика 5 выполнен радиусным,- его радиус R обеспечивает эффективную поверхностную пластическую деформацию (ППД) вала 1. Опорный ролик & имеет форму

(Л

С

00

о

со

Ю.&

цилиндра с прямолинейной образующей, длину которой выбирают такой, чтоб ролик 4 не осуществлял ППД поверхности вала 1. Ролик 5 установлен с возможностью вращения в вилке 6, которая может перемещаться в направляющих 7. Ролик 4 установлен с возможностью вращения в вилке рычага 8, который может покачиваться вокруг оси Or. Рычаг 8 связан с рычагом 9 через шарниры 10.и 11 тягой 12, Рычаг & может покачиваться вокруг оси Оз. Между вилкой б и верхним концом рычага 9 установлена пружина сжатия 13. Соотношение плеч рычагов выбрано:

I2 lt:l4 l3. (1)

Валу 1 сообщают вращение, описанному устройству - движение осевой подачи, Если ось вала прямолинейна (фиг,1), то происходит равномерное ППД поверхности вала роликом 5, процесс правки отсутствует.

Если же ось вала изогнута (фиг.З), то она по отношению к опорному ролику 4 (и ролику 5) может занимать два крайних положения - .Гили II.

Рассмотрим случай, когда ось вала 1 займет положение (фиг.З) - выпуклой сто- ро ной к опорному (следящему) ролику 4. Вал 1 отожмет ролик 4 вправо (фиг.4) на величину Д f- величину искривления оси, Рычаг 8 повернется вокруг оси Oi по часовой стрелке. При этом нижний конец рычага 8 уйдет влево на величину Да: .

.Al-:AlЈ fЈ(2)

Тяга 11 повернет рычаг 9 вокруг оси Оз. При этом верхний конец рыч ага 9 уйдет вправо на величину Дз:

Д} Дг

.U 1з

(3)

С учетом выражения (2) получим: 12 k

Дз-f

И . 1з

(4)

или (5) .где f1- текущее искривление (половина биения) оси вала 1;

F ° F пеРеДат°чное число, оно показывает, во сколько раз перемещение верхнего конца левого рычага 9 превышает величину текущего искривления f от вала 1. При этом расстояние С (фиг,2, 4) изменится (уменьшится) на величину АС:

... ,дс Дз-f(б)

Пружина 13 сожмется на эту величину, усилие на накатном ролике 5 возрастет. Напомним, что накатной ролик 5 в это время соприкасается с вогнутой поверхностью вала 1.. . Рассмотрим случай, когда ось вала 1 займет положение II по фиг.З - вогнутой стороной к опорному ролику 4, Рычаги 8 и 9 повернутся против часовой стрелки (фиг.5),

При этом верхний конец рычага 9 уйдет влево на величину Аз, которую можно рассчитать по формуле (5). Расстояние С (фиг. 2, 5) увеличится на величину АС.... . Пружина 13 разожмется на величину

АС, усилие на накатном ролике 5 уменьшится. . ... .-., .. : .. ... / :

Таким образом, в связи с геометрическими особенностями схемы обработки обеспечивается автоматическое регулиро-.

вание усилия накатывания (а следовательно, интенсивности ППД) при вращении вала. При этом опорный ролик 4 следит.за геометрической формой вала I. При соприкосновении его с выпуклой поверхностью

вала усилие на накатном ролике 5 (который в это время обкатывает вогнутую гшверх- нрсть вала) возрастает. При соприко&но&е- нии опорного (следящего) ролика 4 С вогнутой поверхностью вала усил йе. иЗ изкатном ролике 5 уменьшается. .

При достижении прямолинейности О си

вала t процесс правки автоматически ttpeкращается, так как элементы устройства

займут положение по фиг.2 и дальнейшее

ППД будет осуществляться с постоянном усилием на пружине . 13 и накатном ролике 5.. .-

Трудоемкость способа уменьшается;, так как не нужно измерять величину и направление биения вала до и в процессе обработки, размечать дугу для приложения максимальной силы и длину накатываемого участка и следить за процессом правки. Следовательно, производительность

обработки увеличивается; а себестоимость уменьшается. . ,

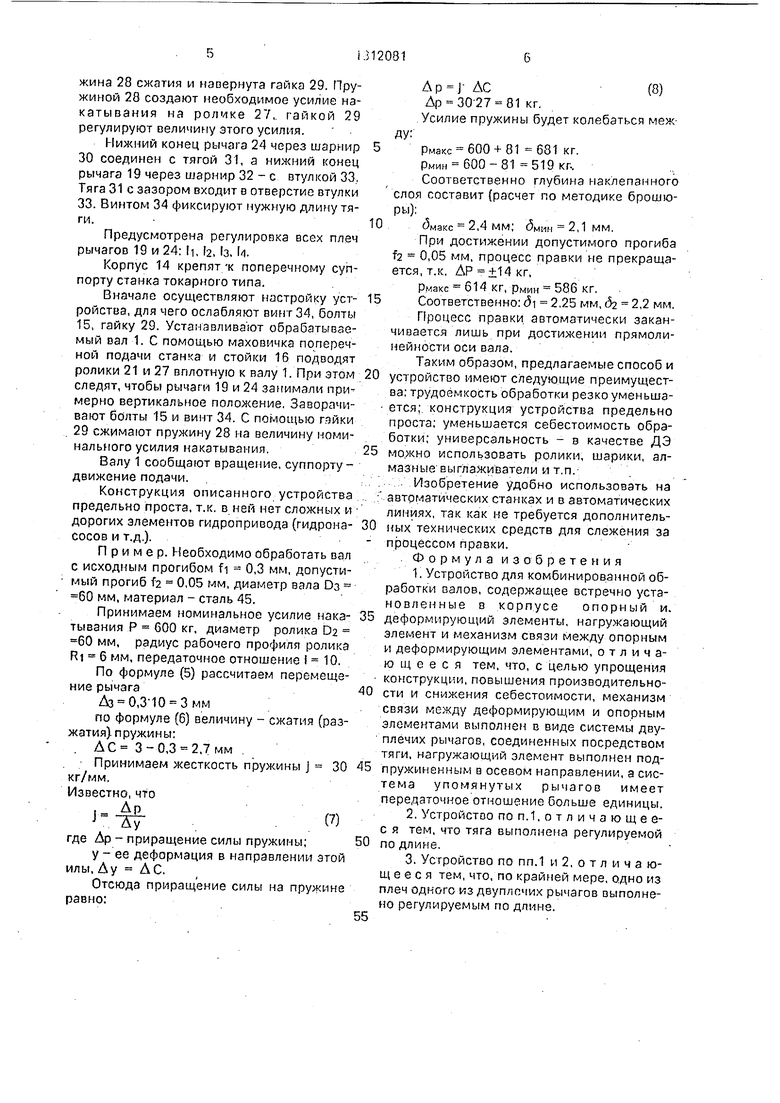

Пример. Принципиальная конструктивная схема устройства приведена на фиг.6. К корпусу 14 болтами 15 прикреплена

стойка 16. Предусмотрена возможность ре- . гулировки ее положения в горизонтальном направлении. К вертикальной плоскости стойки 16 прикреплена опора 17, в пазу которой на оси 18 смонтирован рычаг 19, В

пазу рычага 19 на оси 20, с возможностью вращения смонтирован опорный (следящий) ролик 21.

На вертикальной плоскости корпуса 14 закреплена опора 22, в пазу которой на оси

5 23 установлен рычаг 24. В отверстии корпуса 14 установлен с зазором ползун 25, в пазу которого на оси 26 с возможностью вращения смонтирован накатной ролик 27. На резьбовой хвостовик ползуна 25 надета пружина 28 сжатия и навернута гайка 29. Пружиной 28 создают необходимое усилие на- катывания на ролике 27, гайкой 29 регулируют величину этого усилия.

Нижний конец рычага 24 через шарнир 30 соединен с тягой 31, а нижний конец рычага 19 через шарнир 32 - с втулкой 33, Тяга 31 с зазором входит в отверстие втулки 33. Винтом 34 фиксируют нужную длину тяги.

Предусмотрена регулировка всех плеч рычагов 19 и 24: ь la, 1з. 14.

Корпус 14 крепят-к поперечному суппорту станка токарного типа.

Вначале осуществляют настройку уст- ройства, для чего ослабляют винт 34, болты 15, гайку 29. Устанавливают обрабатываемый вал 1. С помощью маховичка поперечной подачи станка и стойки 16 подводят ролики 21 и 27 вплотную к валу 1. При этом следят, чтобы рычаги 19 и 24 занимали при мерно вертикальное положение. Заворачивают болты 15 и винт 34. С помощью г.зйки 29 сжимают пружину 28 на величину номинального усилия накатывания.

Валу 1 сообщают вращение, суппорту- движение подачи. .

Конструкция описанного устройства предельно проста, т.к. в ней нет сложных и дорогих элементов гидропривода (гидрона- сосов и т.д.).Пример. Необходимо обработать вал с исходным прогибом fi 0,3 мм, допустимый прогиб fa 0,05 мм, диаметр вала Оз 60 мм, материал - сталь 45.

Принимаем номинальное усилие нака- тывания Р 600 кг, диаметр ролика Da 60 мм, радиус рабочего профиля ролика RI 6 мм, передаточное отношение .

По формуле (5) рассчитаем перемещение рычага

Дз 0,310 3 мм

по формуле (б) величину - сжатия (разжатия) пружины:

АС 3-0,3 2,7 мм . - Принимаем жесткость пружины j 30 кг/мм. Известно, что

ft

где Др - приращение силы пружины; у- ее деформация в направлении этой

илы, Ду Д С.

Отсюда приращение силы на пружине

равно:

j

()

Др Г ДС(8)

Др 30-27 81 кг.

Усилие пружины будет колебаться между:

рмакс 600 + 81 681 кг.

Рмин 600-81 519 кг.

Соответственно глубина наклепанного слоя составит {расчет по методике брошюры):

макс - 2,4 мм; (Змии 2,1мм.

При достижении допустимого прогиба fa 0,05 мм, процесс правки не прекращается, т.к, ДР ±14кг,

Рмакс 614 кг, рмин 586 кг.

Соответственно: 5i 2,25 мм, 5а 2,2 мм.

Процесс правки автоматически заканчивается лишь при достижении прямолинейности оси вала.

Таким образом, предлагаемые способ и устройство имеют следующие преимущества; трудоёмкость обработки резко уменьшается; конструкция устройства предельно проста; уменьшается себестоимость обработки; универсальность - в качестве ДЭ можно использовать ролики, шарики, алмазные выглаживатели и т.п.Изобретение удобно использовать на автоматических станках и в автоматических линиях, так как не требуется дополнительных технических средств для слежения за процессом правки. . Формула изобретения

1. Устройство для комбинированной обработки валов, содержащее встречно установленные в корпусе опорный и. деформирующий элементы, нагружающий элемент и механизм связи между опорным и деформирующим элементами, отличающееся тем, что, с целью упрощения конструкции, повышения производительности и снижения себестоимости, механизм связи между деформирующим и опорным элементами выполнен в виде системы дву- плёчих рычагов, соединенных посредством тяги, нагружающий элемент выполнен подпружиненным в осевом направлении, а система упомянутых рычагов имеет передаточное отношение больше единицы.

2. Устройство поп.1,отличающее- с я тем, что тяга выполнена регулируемой по длине.

3. Устройство по пп.1 и 2, о т л и ч a tout e e с я тем, что/по крайней мере, одно из плеч одного из двуплсчих рычагов выполнено регулируемым по длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для комбинированной обработки валов | 1991 |

|

SU1812082A1 |

| Накатной ролик | 1990 |

|

SU1816670A1 |

| Способ комбинированной обработки цилиндрических валов | 1990 |

|

SU1771933A1 |

| Накатной ролик | 1990 |

|

SU1816669A1 |

| Накатной ролик | 1990 |

|

SU1816671A1 |

| Деформирующий инструмент для накатывания с одновременной правкой деталей | 1989 |

|

SU1682141A1 |

| Накатная головка | 1990 |

|

SU1816668A1 |

| ПЛАНЕТАРНАЯ ГОЛОВКА | 1999 |

|

RU2162786C2 |

| Станок для изготовления резьбовых изделий | 1987 |

|

SU1440592A1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

Патент США №3823588, кл. В 21 0:3/02, 72-70 опубл., 1974.

Использование; обработка металлов давлением, в частности комбинированная (ППД + правка) обработка валов, Обработку валов осуществляют двумя диаметрально, расположенными элементами -деформирующим (ДЭ) и опорным (ОЭ). ДЭ воздействуют на вогнутую поверхность вала с большим усилием, а на выпуклую - с меньшим. Обработку осуществляют устройством, в котором ОЭ и ДЭ связаны между собой упругим элементом и системой рычагов с передаточным отношением больше единицы. Рычаги связаны тягой, выполненной регулируемой по длине, плечи рычагов выполнены так же регулируемыми по длине, 2 з.п.ф-лы, б ил.

Авторы

Даты

1993-04-30—Публикация

1991-04-08—Подача