Изобретение относится к машино- и приборостроению и может быть использовано для правки валов ППД, их обычного накатывания и комбинированной обработки - накатывания с одновременной правкой.

Цель изобретения - повышение качества обработки и расширение технологических возможностей ролика.

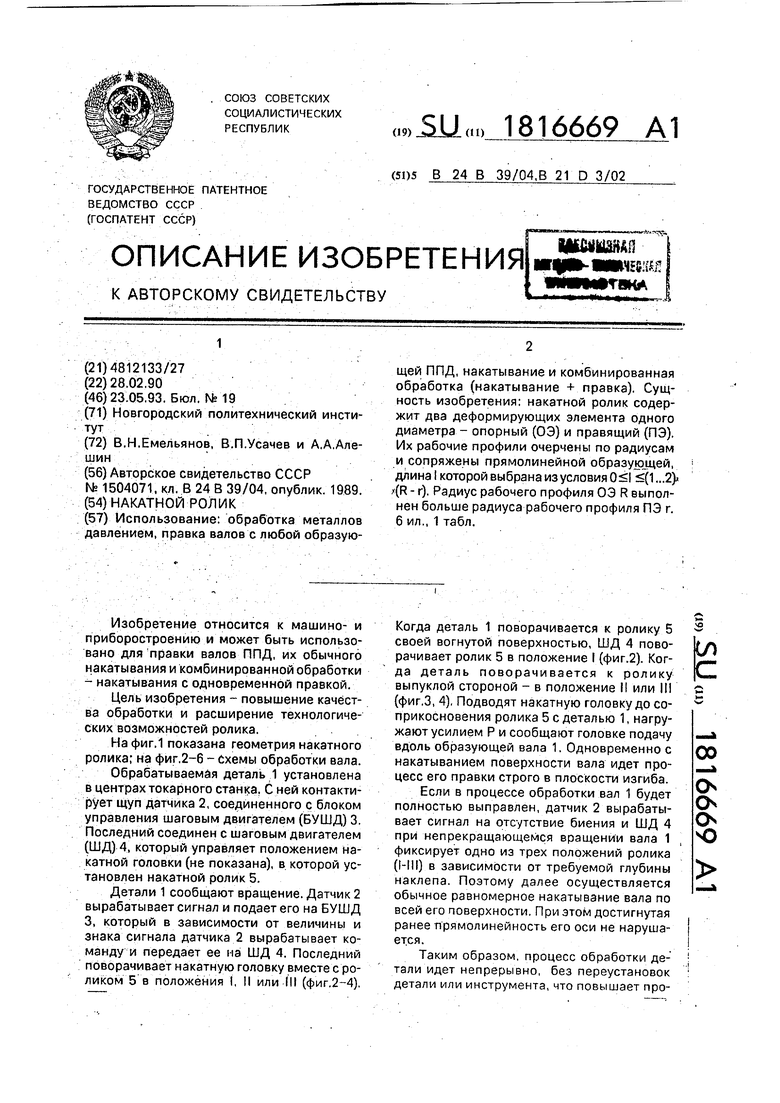

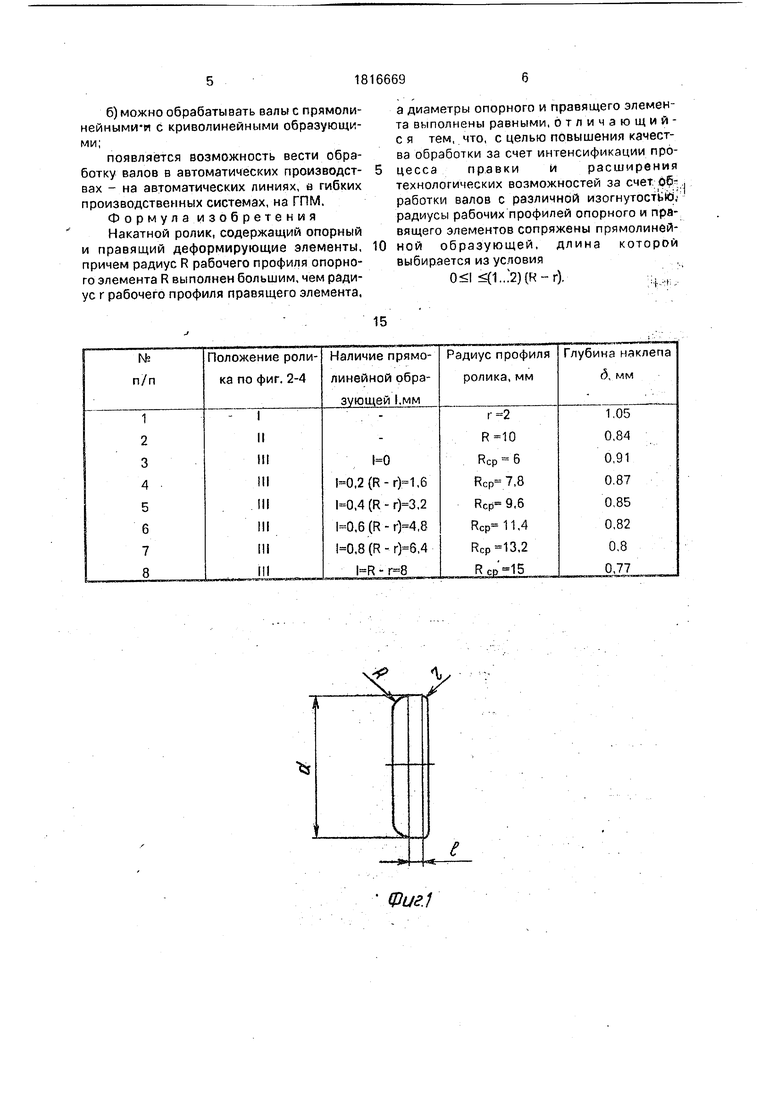

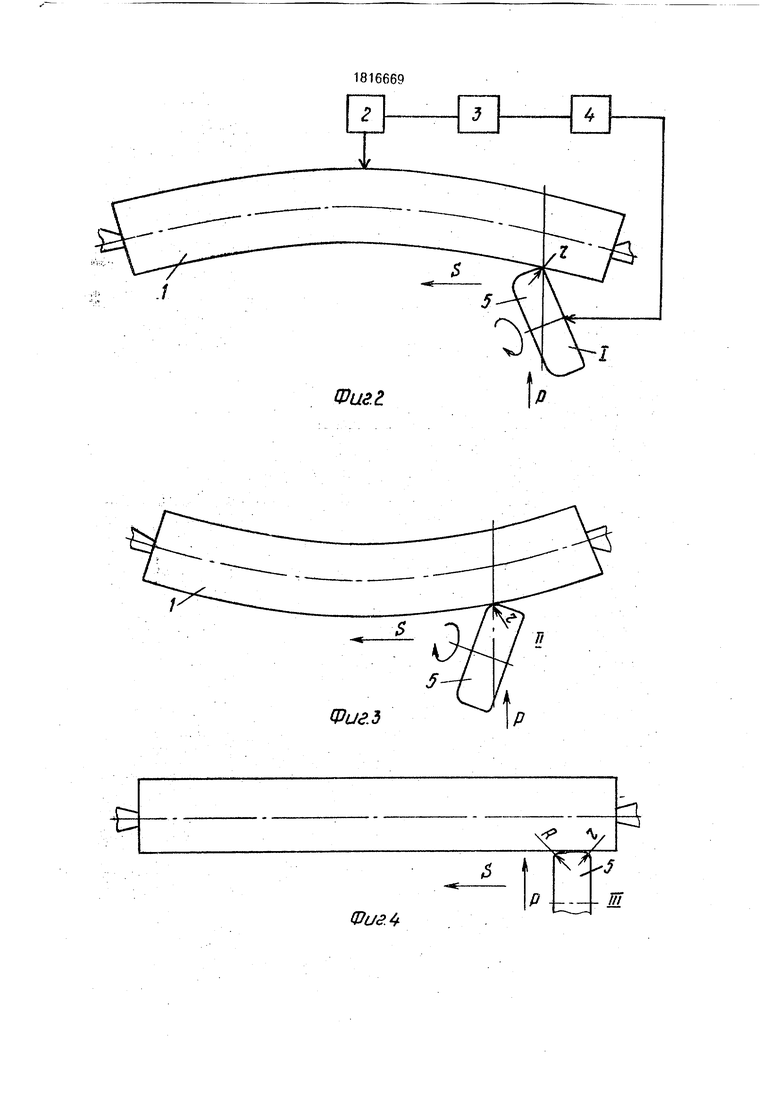

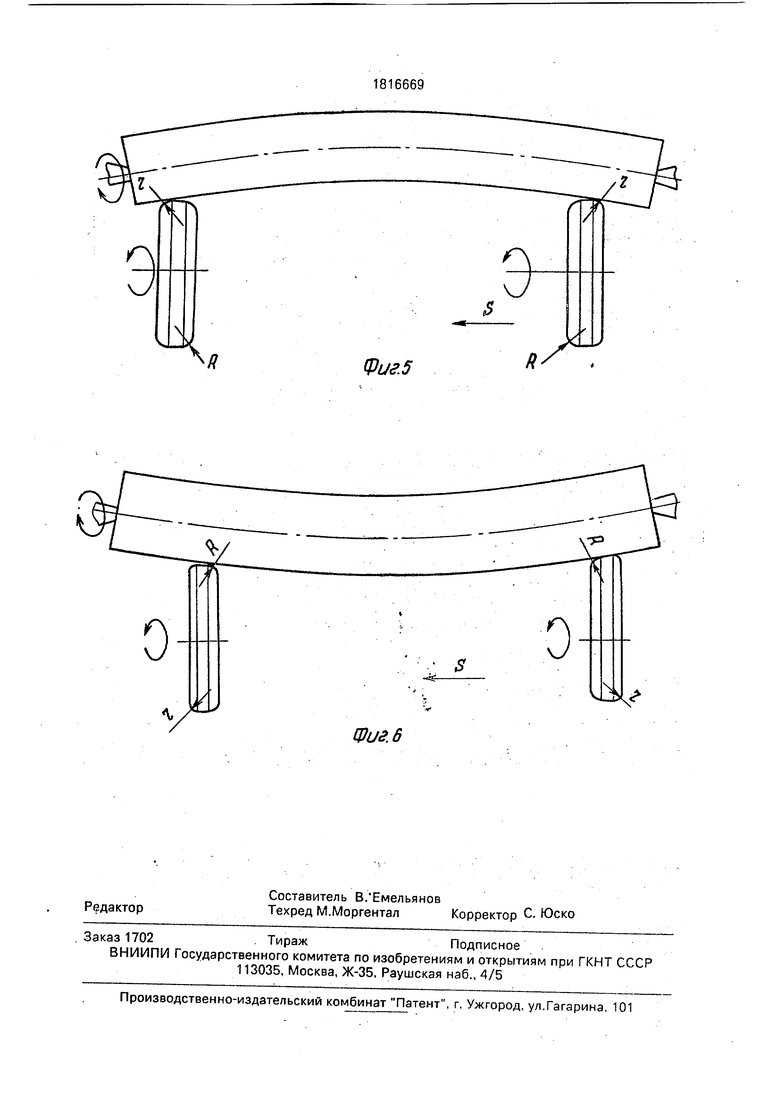

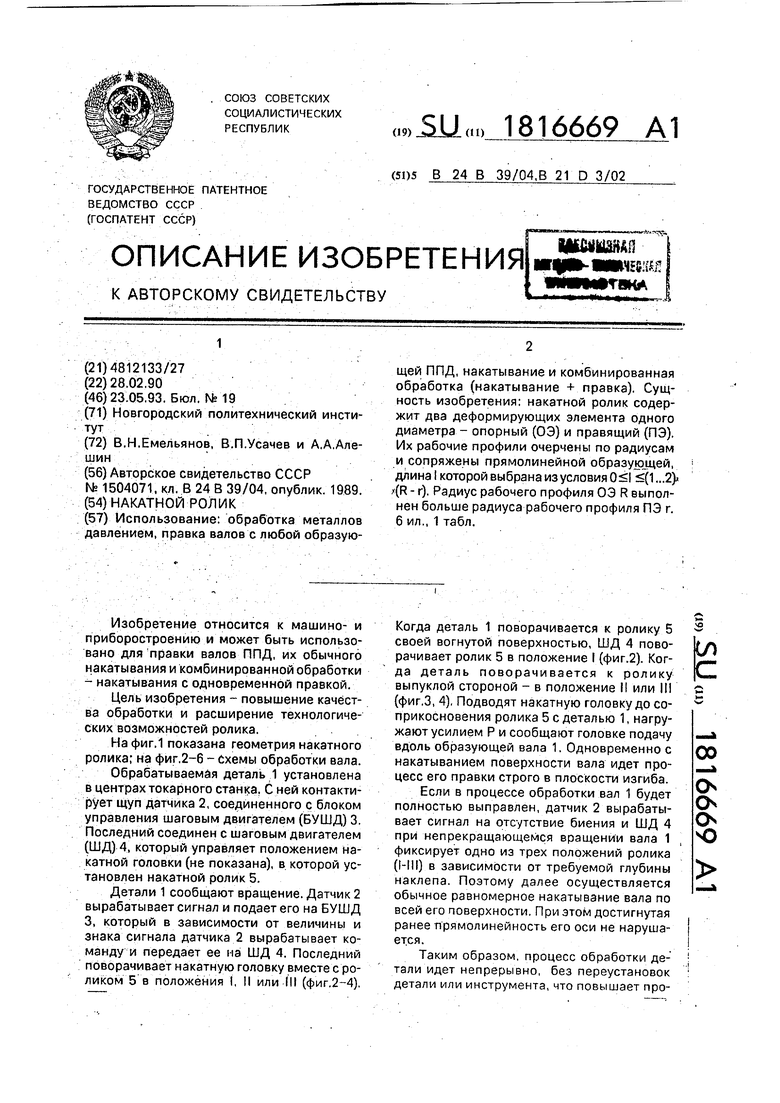

На фиг.1 показана геометрия накатного ролика; на фиг,2-6 - Схемы обработки вала.

Обрабатываемая деталь 1 установлена в центрах токарного станка, С ней контактирует щуп датчика 2, соединенного с блоком управления шаговым двигателем (БУШД) 3. Последний соединен с шаговым двигателем (ШД) 4, который управляет положением накатной головки (не показана), в которой установлен накатной ролик 5.

Детали 1 сообщают вращение. Датчик 2 вырабатывает сигнал и подает его на БУШД 3, который в зависимости от величины и знака сигнала датчика 2 вырабатывает команду и передает ее на ШД 4. Последний поворачивает накатную головку вместе с роликом 5 в положения I, II или III (фиг.2-4).

Когда деталь 1 поворачивается к ролику 5 своей вогнутой поверхностью, ШД 4 поворачивает ролик 5 в положение I (фиг.2). Когда деталь поворачивается к ролику выпуклой стороной - в положение II или III (фиг.З, 4), Подводят накатную головку до соприкосновения ролика 5 с деталью 1, нагружают усилием Р и сообщают головке подачу вдоль образующей вала 1. Одновременно с накатыванием поверхности вала идет процесс его правки строго в плоскости изгиба.

Если в процессе обработки вал 1 будет полностью выправлен, датчик 2 вырабатывает сигнал на отсутствие биения и ШД 4 при непрекращающемся вращении вала 1 фиксирует одно из трех положений ролика (I-III) в зависимости от требуемой глубины наклепа. Поэтому далее осуществляется обычное равномерное накатывание вала по всей его поверхности. При этом достигнутая ранее прямолинейность его оси не нарушается.

Таким образом, процесс обработки детали идет непрерывно, без переустановок детали или инструмента, что повышает проел

с

со

сь о о чэ

изводительность обработки и облегчает использование предложенного ролика в автоматическом производстве.

Из сказанного видно, что предложенный ролик можно использовать для обработки валов, образующие которых имеют сложную форму.

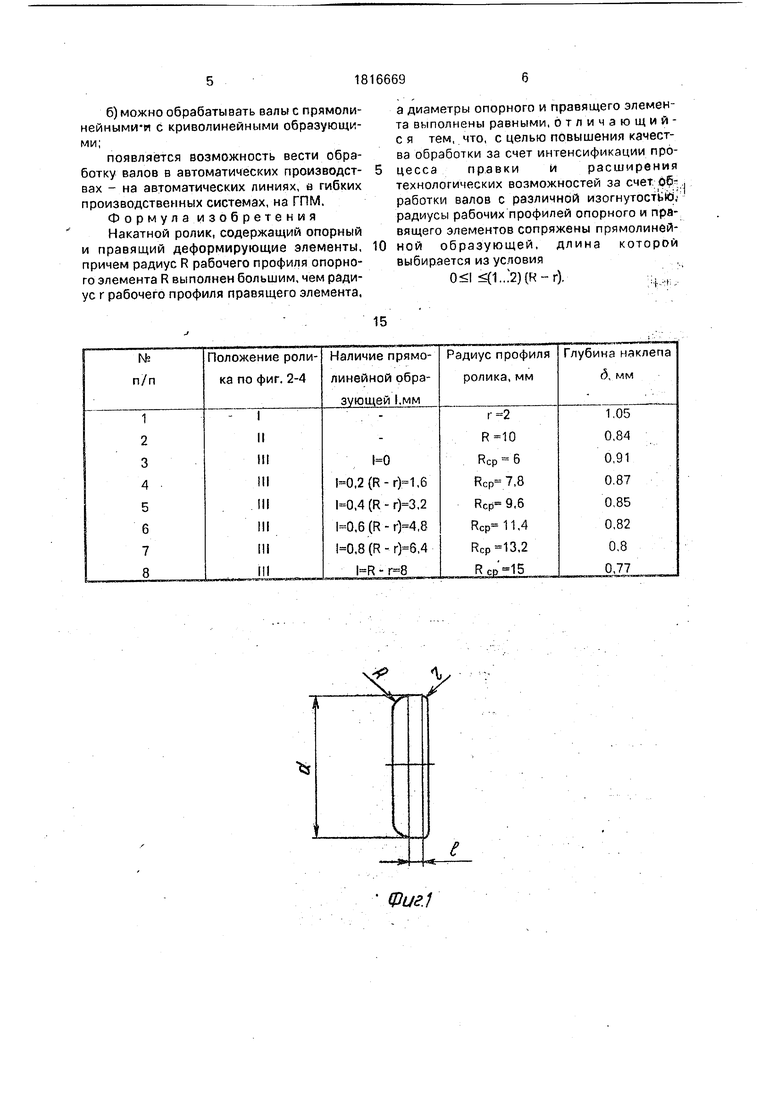

Пример, Необходимо обработать вал из стали 45, диаметром D 60 мм. Обработку ведем на токарном станке, Усилие накатывания Р:.р 100 36 кг/мм.

Принимаем диаметр1 ролика d 50 мм, R 10 мм. Радиус г выбираем из соотношения г (0,01...0,1)d, т.к. при г 0,01 d происходит повреждение поверхности вала при накатывании, а при г 0,1 d нет эффекта упрочнения. Принимаем г 2 мм. При рассчитывании глубины упрочненного слояб имеем в виду следующие соображения.

В положении ролика I (фиг.2) накатывание осуществляется рабочим профилем радиусом г, в положении I (фиг.З) - радиусом R. Когда ролик находится в положении ill (фиг.4), в контакт с деталью входят R, r и прямолинейная образующая I, касательная к R и г, В последнем случае, если I 0, то с незначительной погрешностью можно считать, что обработка ведется средним радиусом профиля RCp, равным

R - R+rm

кср - 2v1/

Для случаев, когда I 0, выделена формула (2):

R

ср

- UL OLiTbJLlLz + z jgi+J)

где Р f,

т

Rep Rep

R

p.ri

n

2

(2)

.(3). (4)

R - r r(p - 1) ®

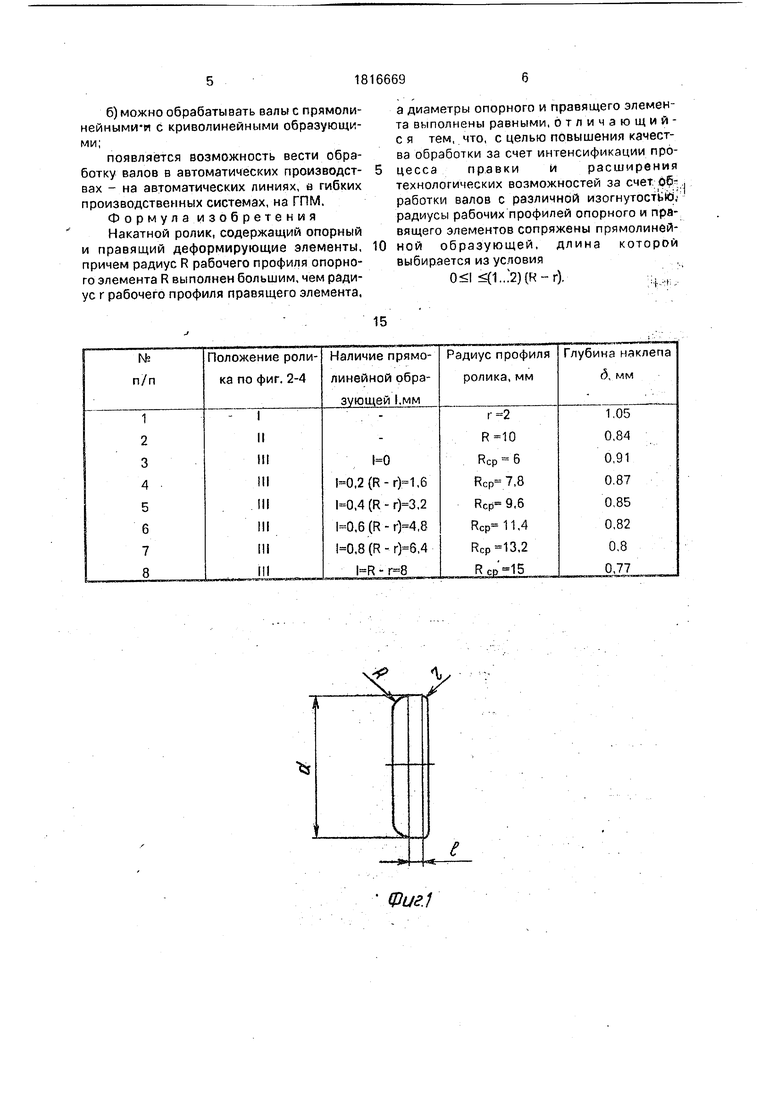

Результаты расчета сведены в таблицу.

Анализируя данные таблицы, видим, что при накатывании в положениях ролика I и II глубина наклепа на вогнутой стороне больше в К.1 1,25 раза, чем на выпуклой.

При обработке вала роликом по прототипу с г 2 мм и R 5 мм глубина наклепа составит соответственно 1,05 и 0,94 мм, отношение Ка 1,11.

Т.к. Ki при обработке предложенным роликом эффект правки будет выше, чем по прототипу.

При положении ролика III и наличии на нем прямолинейной образующей I 0 глубина наклепанного слоя, как видно из таблицы, уменьшается с ростом I. При этом

следует иметь в виду, что фактически глубина наклепа будет меньше, чем получено расчетом. Это связано с тем, что наличие прямолинейной образующей ведет к резкому уменьшению давления в зоне контакта. Поэтому увеличение I свыше (1...2)(R - г) нецелесообразно, т.к. это приведет лишь к увеличению ширины ролика и, следовательно, к увеличению габаритов приспособле0 ния, а эффект правки при этом не возрастает.

Из таблицы видим, что если принять макс R - г 8 мм, то глубина наклепа будет минимальной - 0,77 мм. Поэтому, если вести

5 накатывание вогнутой поверхности вала в положении ролика I, а выпуклой - в положении III, то эффект правки еще более возрастет, т.к. Кз 1,36.

После того, как ось вала 1 примет пря0 молинейную форму, датчик 2 вырабатывает

сигнал и ШД 4 фиксирует ролик 5 в одном из

трех положений НИ. Далее осуществляется

обычное равномерное накатывание вала.

Предложенным роликом можно обраба5 тывать валы с образующей сложной геометрической формы, причем вал в поперечном сечении может быть некруглым.

Следует особо отметить, что предложенным роликом можно осуществлять ком0 бинированную обработку вала (ППД + одновременная правка) без использования описанного контура обратной связи. В этом случае обработку ведут как в прототипе (фиг.5 и 6). Ролик устанавливают так, чтобы

5 его ось была параллельна прямолинейной образующей вала, а профиль с большим радиусом был обращен в направлении сечения вала с наибольшим прогибом.

Валу сообщают вращение, а ролику -.

0 движение подачи вдоль образующей вала. С вогнутой поверхностью вала всегда будет контактировать профиль малого радиуса, а с выпуклой - профиль большого радиуса и т.д.

5 Преимущества изобретения по сравнению с прототипом:

повышается производительность обработки, т.к. деталь не требуется переустанавливать в процессе обработки;

0 повышается качество обработки, т.к. ОЭ и ПЭ роликов не разделены канавкой;

резко повышается эффективность правки, т.к. разность между г и R ничем не ограничивается;

5 расширяются технологические возможности, т.к.

: а) ролики имеют сложную конфигурацию, что позволяет получать разные глубины наклепа при использовании одного ролика;

б) можно обрабатывать валы с прямоли- нейными-и с криволинейными образующими;

появляется возможность вести обработку валов в автоматических производствах - на автоматических линиях, в гибких производственных системах, на ГПМ.

Формула.изобретения

Накатной ролик, содержащий опорный и правящий деформирующие элементы, причем радиус R рабочего профиля опорного элемента R выполнен большим, чем радиус г рабочего профиля правящего элемента,

а диаметры опорного и правящего элемента выполнены равными, отличающийся тем, что, с целью повышения качества обработки за счет интенсификации процесса правки и расширения технологических возможностей за счет, об-, работки валов с различной изогнутость ю радиусы рабочих профилей опорного и правящего элементов сопряжены прямолинейной образующей, длина которой выбирается из условия

...2)(R-r).-;ч,;:,:

| название | год | авторы | номер документа |

|---|---|---|---|

| Накатной ролик | 1990 |

|

SU1816671A1 |

| Накатной ролик | 1990 |

|

SU1816670A1 |

| Накатная головка | 1990 |

|

SU1816668A1 |

| Способ комбинированной обработки цилиндрических валов | 1990 |

|

SU1771933A1 |

| Устройство для комбинированной обработки валов | 1991 |

|

SU1812081A1 |

| Головка для правки с одновременным накатыванием деталей типа вала | 1989 |

|

SU1682148A1 |

| Деформирующий инструмент для накатывания с одновременной правкой деталей | 1989 |

|

SU1682141A1 |

| Устройство для комбинированной обработки валов | 1991 |

|

SU1812082A1 |

| Способ комбинированной обработки валов | 1987 |

|

SU1504071A1 |

| Способ обработки коленчатых валов | 1977 |

|

SU733971A1 |

Использование: обработка металлов давлением, правка валов с любой образующей ППД, накатывание и комбинированная обработка (накатывание +. правка). Сущность изобретения: накатной ролик содержит два деформирующих элемента одного диаметра - опорный (ОЭ) и правящий (ПЭ). Их рабочие профили очерчены по радиусам и сопряжены прямолинейной образукэщей, длина I которой выбрана из условия (1 ...2)« 4R - г), Радиус рабочего профиля ОЭ R выполнен больше радиуса рабочего профиля ПЭ г. 6 ил., 1 табл.

1 Фие.1

о

/

о

ч

Фиг. 6

| Способ комбинированной обработки валов | 1987 |

|

SU1504071A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1993-05-23—Публикация

1990-02-28—Подача