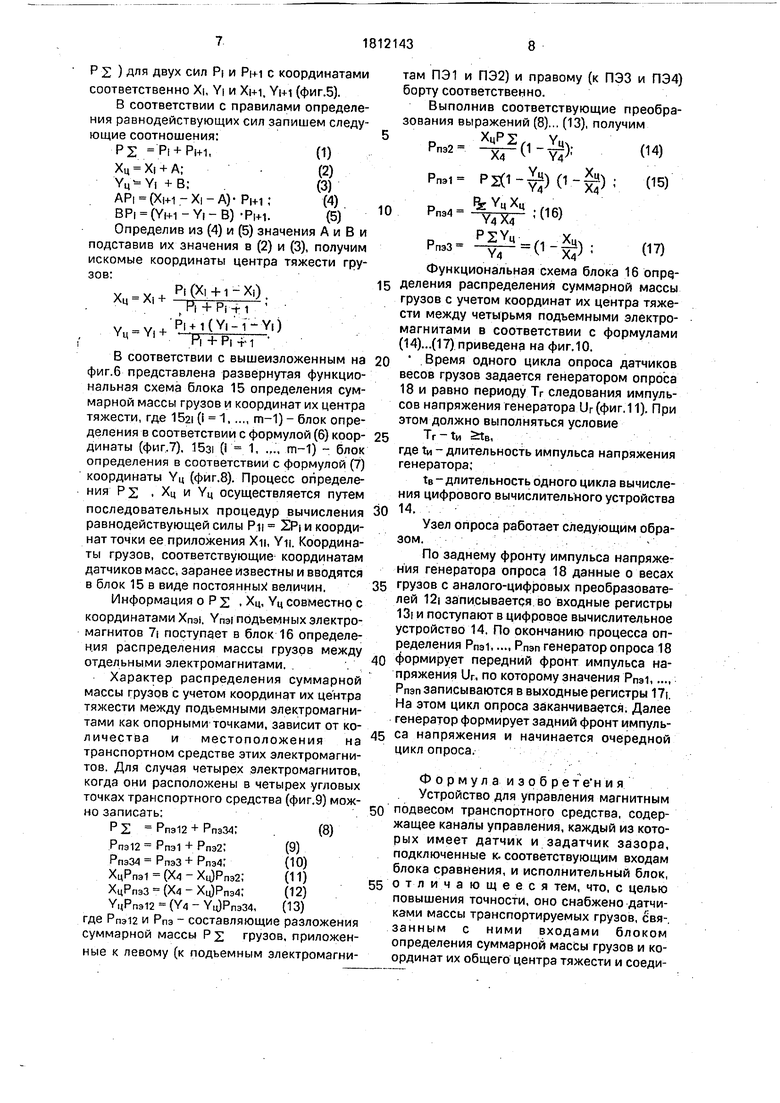

Изобретение относится к автоматическому управлению, в частности к управлению магнитным подвесом транспортного средства (вагон, платформа и др.).

Цель изобретения - повышение точности стабилизации воздушного зазора, увеличение быстродействия устройства управления.

Предлагаемое устройство отличается от прототипа наличием датчиков масс транспортируемых грузов, блока определения суммарной массы грузов и их общего центра тяжести, блока определения распределения суммарной массы грузов между подъемными электромагнитными, блоками выработки компенсирующих сигналов. Указанные элементы образуют многомерный разомкнутый компенсационный канал.

Разомкнутый компенсационный канал не влияет на устойчивость замкнутых каналов управления, поэтому его параметры (в частности, блока выработки компенсирующего сигнала) можно выбирать в соответствии с условием полного или необходимого частичного устранения (компенсации) динамических отклонений зазора, вызываемых изменением массы транспортируемых грузов и/или координат их центра тяжести. В связи с тем, что основные составляющие отклонения зазора в заявляемом устройстве устраняются с помощью разомкнутого компенсационного канала, менее жесткие требования предъявляются к замкнутым

со ю

Ј со

контурам управления, что позволяет уменьшить их массо-габаритные показатели.

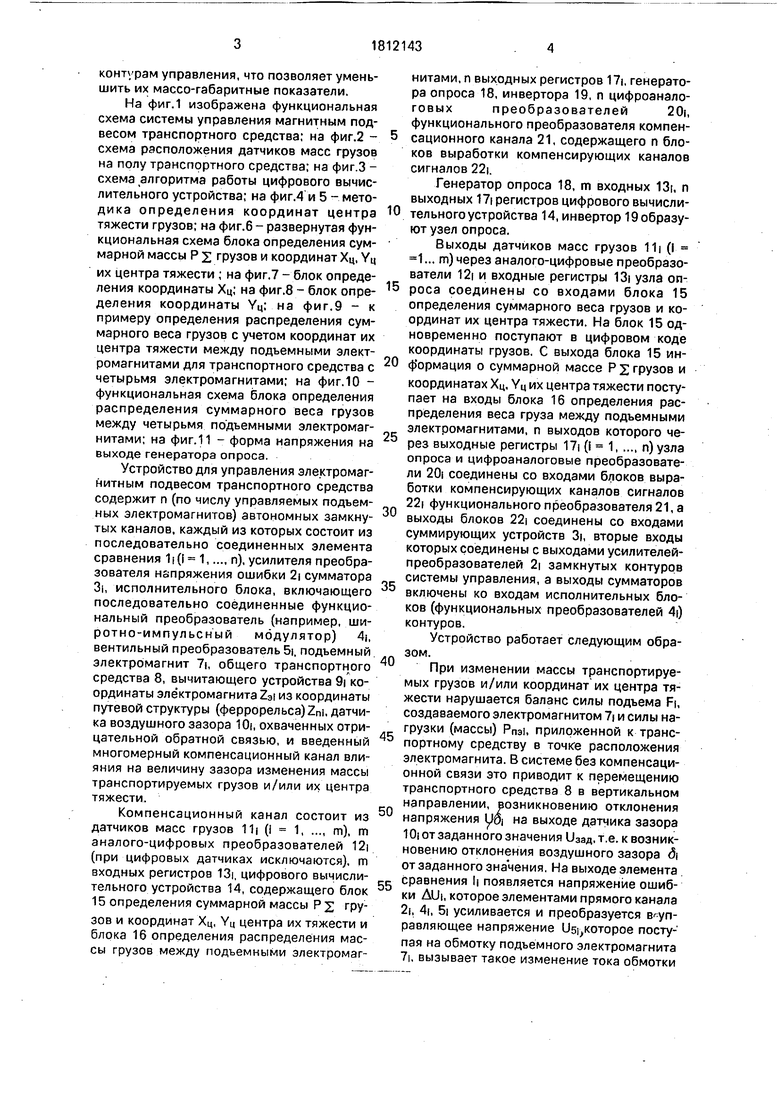

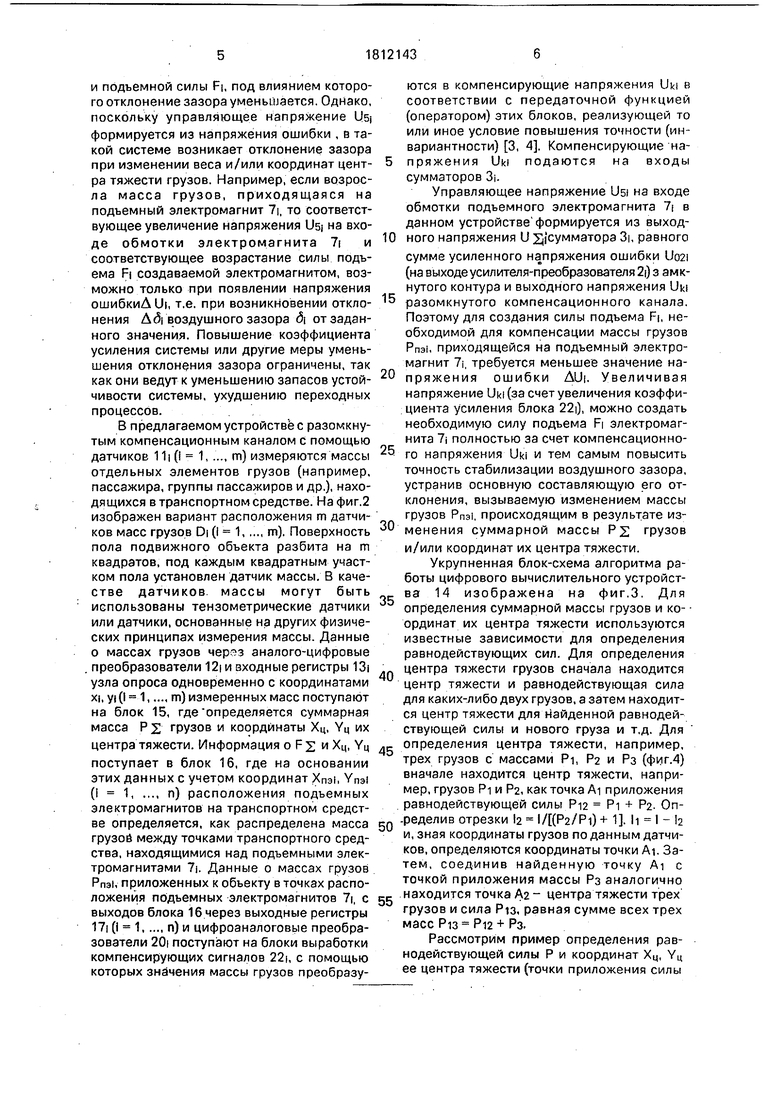

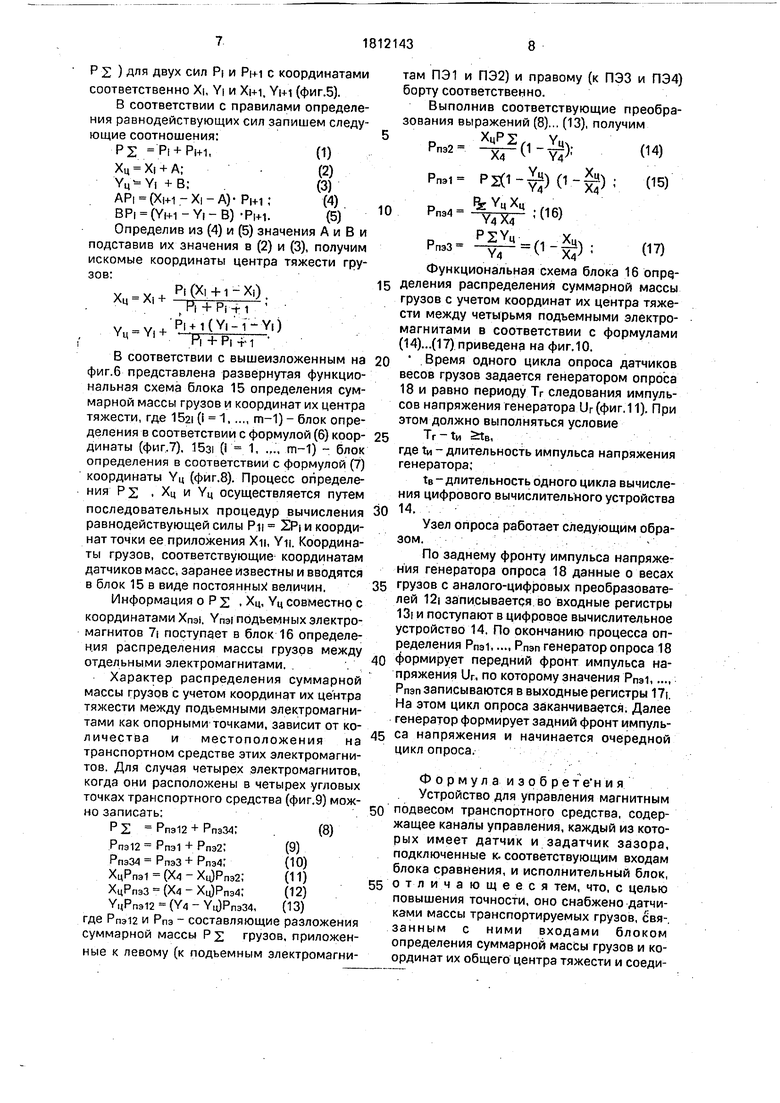

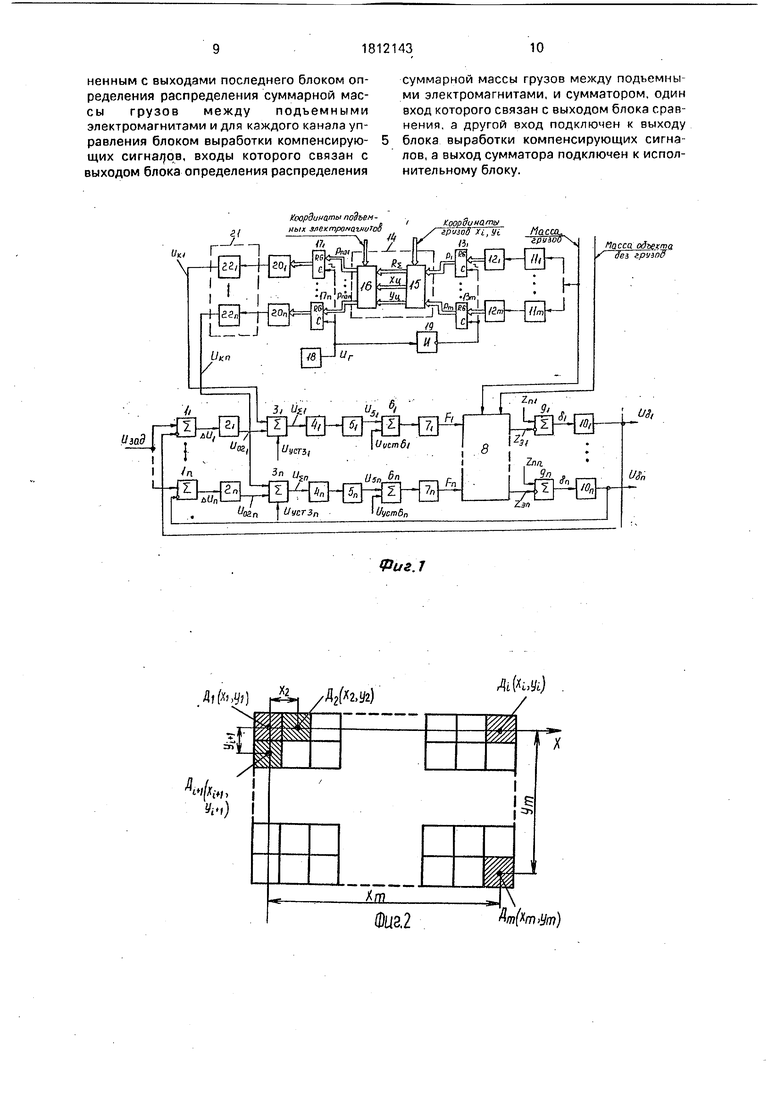

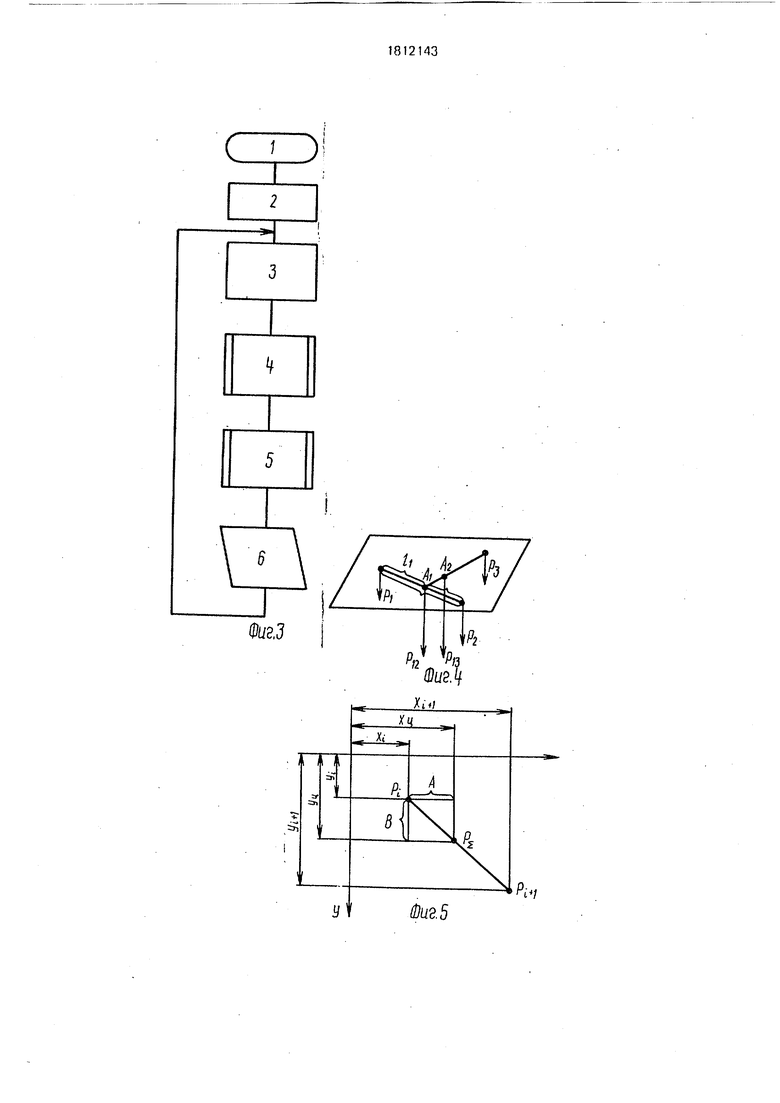

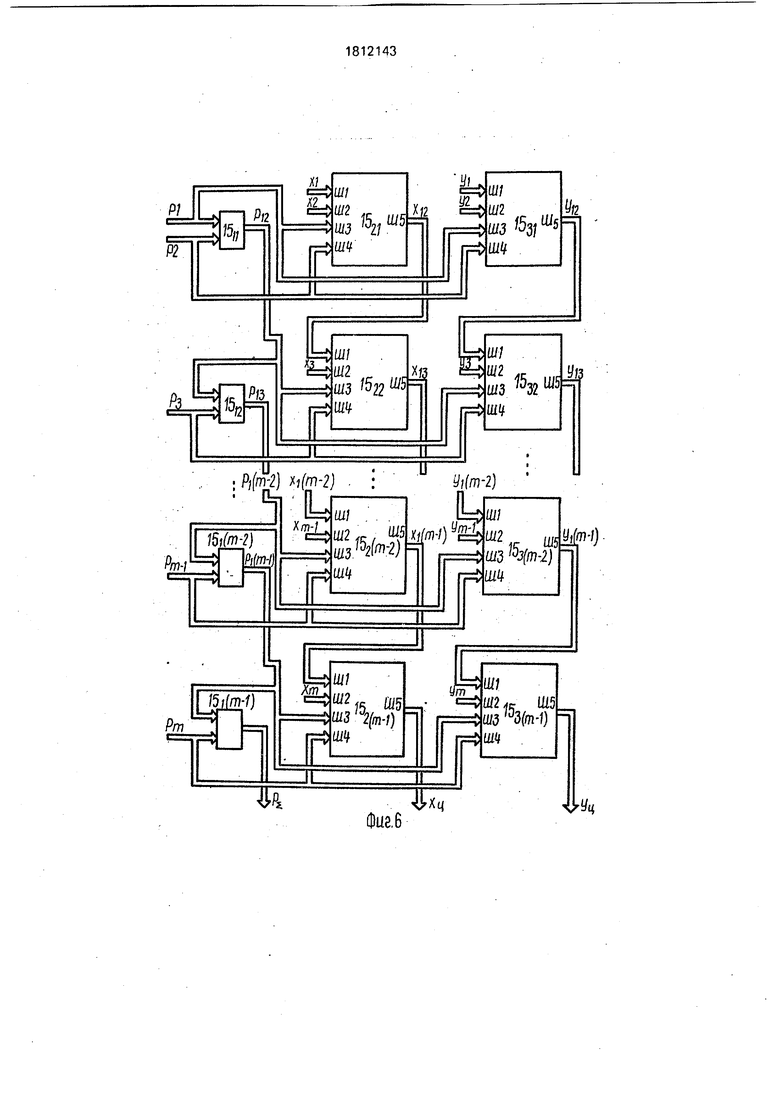

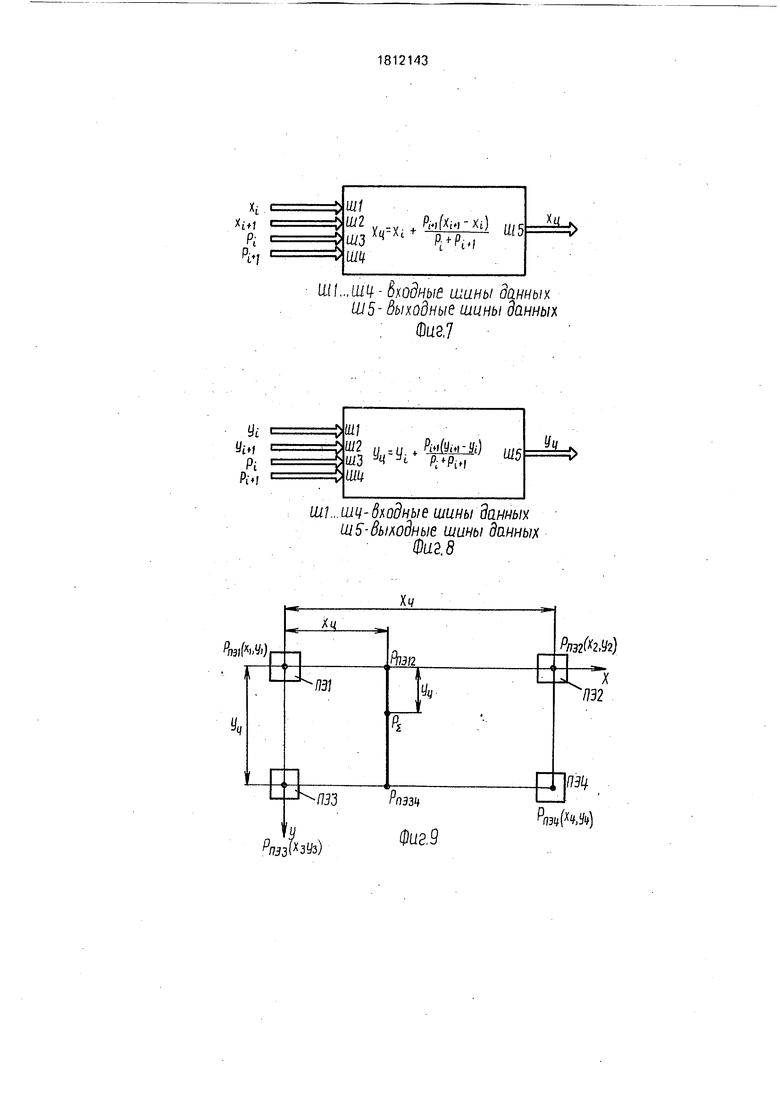

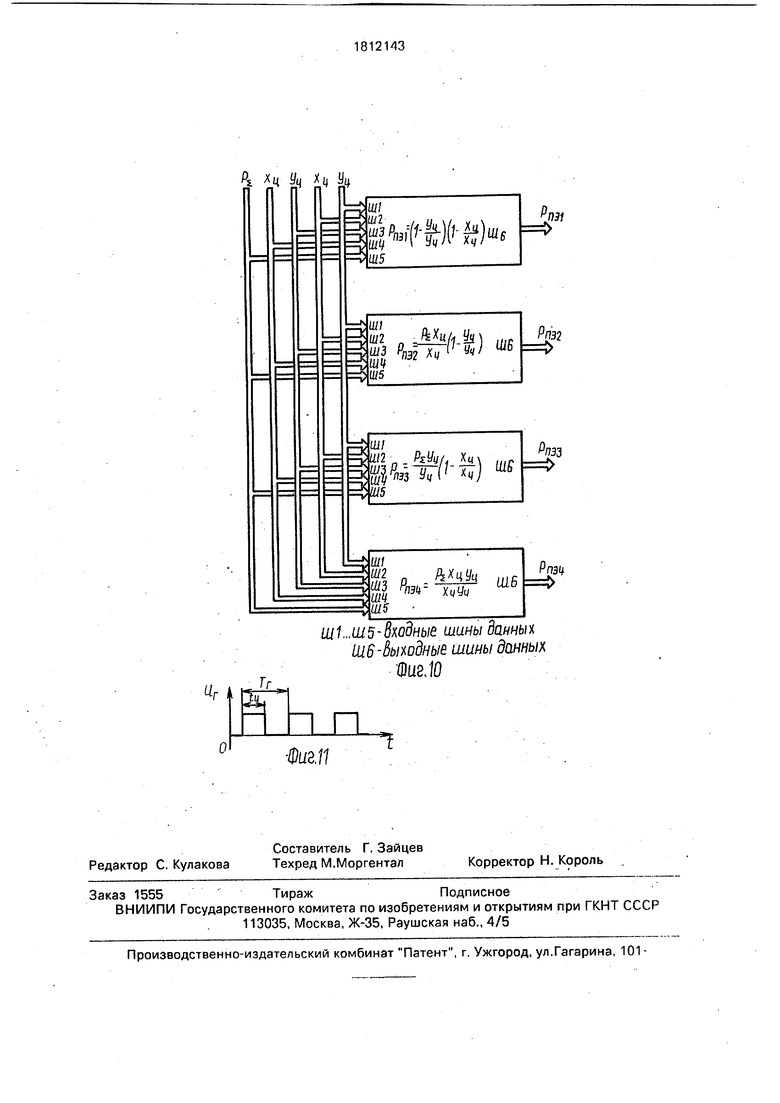

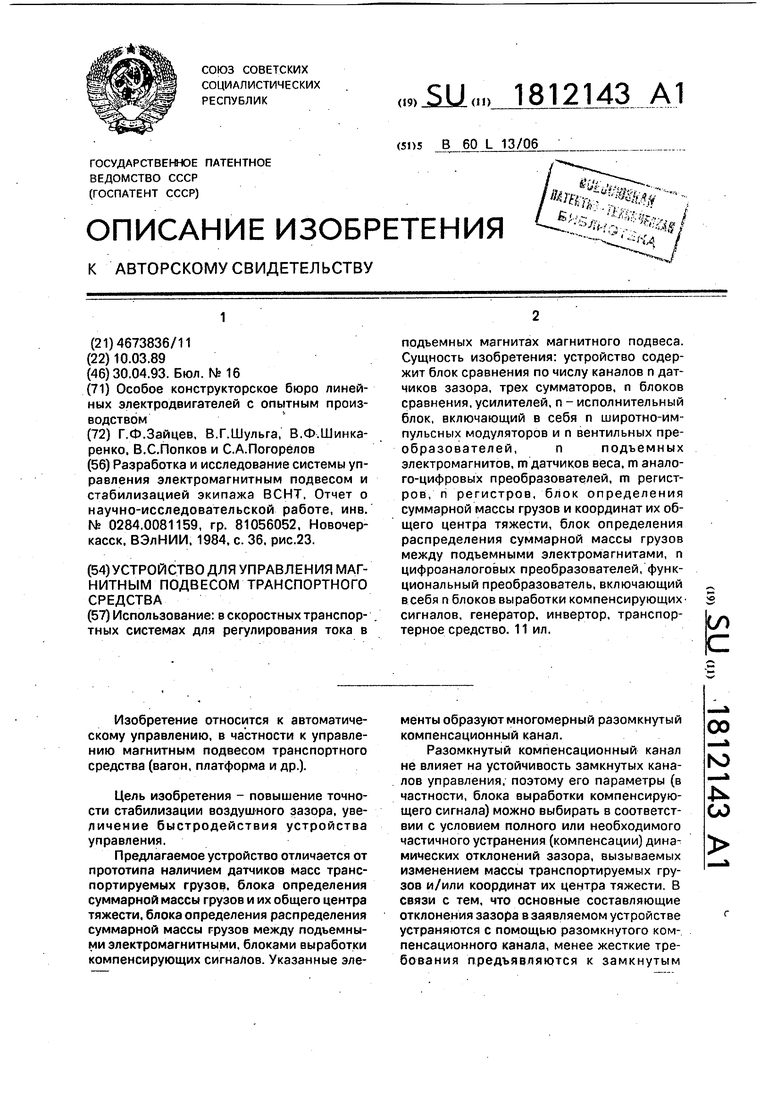

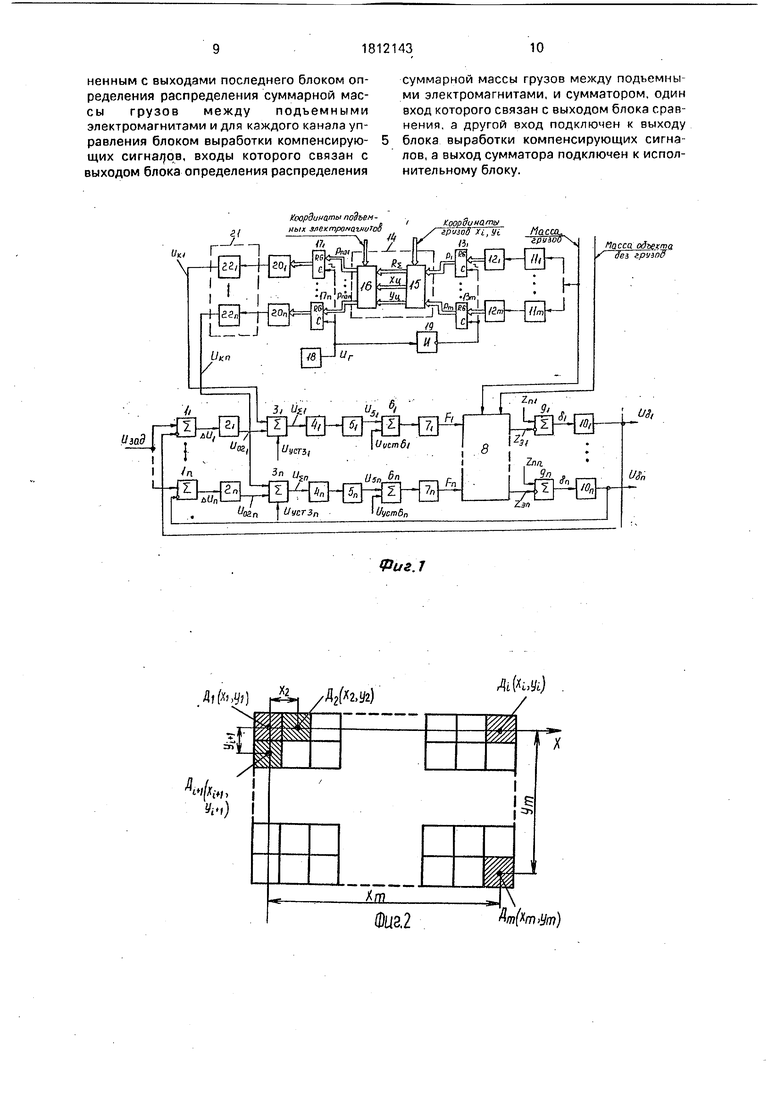

На фиг.1 изображена функциональная схема системы управления магнитным подвесом транспортного средства; на фиг.2 -. схема расположения датчиков масс грузов на полу транспортного средства; на фиг.З - схема алгоритма работы цифрового вычислительного устройства; на фиг.4 и 5 - методика определения координат центра тяжести грузов; на фиг.6 - развернутая функциональная схема блока определения суммарной массы Р Ј грузов и координат Хц, У ц

их центра тяжести ; на фиг.7 - блок определения координаты Хц; на фиг.8 - блок определения координаты Уц; на фиг.9 - к примеру определения распределения суммарного веса грузов с учетом координат их центра тяжести между подъемными электромагнитами для транспортного средства с четырьмя электромагнитами; на фиг.10 - функциональная схема блока определения распределения суммарного веса грузов между четырьмя подъемными электромагнитами; на фиг.11 - форма напряжения на выходе генератора опроса.

Устройство для управления электромагнитным подвесом транспортного средства содержит п (по числу управляемых подъемных электромагнитов) автономных замкнутых каналов, каждый из которых состоит из последовательно соединенных элемента сравнения 1i(i 1,..., п), усилителя преобразователя напряжения ошибки 2 сумматора 3i, исполнительного блока, включающего последовательно соединенные функциональный преобразователь (например, ши- ротно-импульсный модулятор) 4i, вентильный преобразователь 5|. подъемный, электромагнит 7|, общего транспортного средства 8, вычитающего устройства 9| координаты электромагнита Z3i из координаты путевой структуры (феррорельса)2пь датчика воздушного зазора 10i, охваченных отрицательной обратной связью, и введенный многомерный компенсационный канал влияния на величину зазора изменения массы транспортируемых грузов и/или их центра тяжести.

Компенсационный канал состоит из датчиков масс грузов 11| (i 1, ..., m), m аналого-цифровых преобразователей 12i (при цифровых датчиках исключаются), m входных регистров 13i, цифрового вычислительного устройства 14, содержащего блок 15 определения суммарной массы Р 2 грузов и координат Хц, Уц центра их тяжести и блока 16 определения распределения массы грузов между подъемными электромаг0

5

0

5

0

5

0

5

0

5

нитами, п выходных регистров 17i, генератора опроса 18, инвертора 19, п цифроанало- говыхпреобразователей 20i, функционального преобразователя компенсационного канала 21, содержащего п блоков выработки компенсирующих каналов сигналов 22i.

Генератор опроса 18, m входных 13r, n выходных 17| регистров цифрового вычислительного устройства 14, инвертор 19 образуют узел опроса.

Выходы датчиков масс грузов 11i (i 1... m) через аналого-цифровые преобразователи 12| и входные регистры 13i узла опроса соединены со входами блока 15 определения суммарного веса грузов и координат их центра тяжести. На блок 15 одновременно поступают в цифровом коде координаты грузов, С выхода блока 15 информация о суммарной массе Р Ј грузов и координатах Хц, Уц их центра тяжести поступает на входы блока 16 определения распределения веса груза между подъемными электромагнитами, п выходов которого через выходные регистры 17i (i 1, .... п)узла опроса и цифроаналоговые преобразователи 20i соединены со входами блоков выработки компенсирующих каналов сигналов 22| функционального преобразователя 21, а выходы блоков 22 соединены со входами суммирующих устройств 3i, вторые входы которых соединены с выходами усилителей- преобразователей 2| замкнутых контуров системы управления, а выходы сумматоров включены ко входам исполнительных блоков (функциональных преобразователей 4|) контуров.

Устройство работает следующим образом.

При изменении массы транспортируемых грузов и/или координат их центра тяжести нарушается баланс силы подъема FI, создаваемого электромагнитом 7 и силы нагрузки (массы) РПЭ, приложенной к транспортному средству в точке расположения электромагнита. В системе без компенсационной связи это приводит к перемещению транспортного средства 8 в вертикальном направлении, возникновению отклонения напряжения Ш| на выходе датчика зазора 10i от заданного значения и3ад, т.е. к возникновению отклонения воздушного зазора д от заданного значения. На выходе элемента сравнения появляется напряжение ошибки AUi, которое элементами прямого канала 2i, 4|, 5i усиливается и преобразуется равляющее напряжение (которое посту- пая на обмотку подъемного электромагнита 7|, вызывает такое изменение тока обмотки

и подъемной силы FI, под влиянием которого отклонение зазора уменьшается. Однако, поскольку управляющее напряжение U5j формируется из напряжения ошибки , в такой системе возникает отклонение зазора при изменении веса и/или координат центра тяжести грузов. Например, если возросла масса грузов, приходящаяся на подъемный электромагнит 7i, то соответствующее увеличение напряжения Usi на входе обмотки электромагнита 7 и соответствующее возрастание силы подъема FI создаваемой электромагнитом, возможно только при появлении напряжения ошибкиЛ11|, т.е. при возникновении отклонения Д(5| воздушного зазора д от заданного значения. Повышение коэффициента усиления системы или другие меры уменьшения отклонения зазора ограничены, так как они ведут к уменьшению запасов устойчивости системы, ухудшению переходных процессов.

В предлагаемом устройстве с разомкнутым компенсационным каналом с помощью датчиков 11| (I 1,..., т) измеряются массы отдельных элементов грузов (например, пассажира, группы пассажиров и др.), находящихся в транспортном средстве. На фиг.2 изображен вариант расположения m датчиков масс грузов DI (I 1,..., т). Поверхность пола подвижного объекта разбита на m квадратов, под каждым квадратным участком пола установлен датчик массы. В качестве датчиков массы могут быть использованы тензометрические датчики или датчики, основанные на других физических принципах измерения массы. Данные о массах грузов через аналого-цифровые . преобразователи 12| и входные регистры 13i узла опроса одновременно с координатами XL yi(l 1,..., т) измеренных масс поступают на блок 15, где определяется суммарная масса Р 2 грузов и координаты Хц, Уц их центра тяжести. Информация о и Хц, YM поступает в блок 16, где на основании этих данных с учетом координат ХПэ1, Упэ (I 1, .... п) расположения подъемных электромагнитов на транспортном средстве определяется, как распределена масса грузоб между точками транспортного средства, находящимися над подъемными электромагнитами 7i. Данные о массах грузов Рпэ1, приложенных к объекту в точках расположения подъемных электромагнитов 7|, с выходов блока 16 через выходные регистры 17| (1 1,.... п) и цифроаналоговые преобразователи 20| поступают на блоки выработки компенсирующих сигналов 22|, с помощью которых значения массы грузов преобразу0

5

0

5

0

5

0

5

0

5

ются в компенсирующие напряжения Uki в соответствии с передаточной функцией (оператором) этих блоков, реализующей то или иное условие повышения точности (инвариантности) 3, 4. Компенсирующие на- пряжения Uki подаются на входы сумматоров 3|.

Управляющее напряжение Usi на входе обмотки подъемного электромагнита 7| в данном устройстве формируется из выходного напряжения U сумматора 3i, равного сумме усиленного напряжения ошибки Uo2i (на выходе усилителя-преобразователя 2|) з амк- нутого контура и выходного напряжения Uki разомкнутого компенсационного канала. Поэтому для создания силы подъема FI, необходимой для компенсации массы грузов Рпэ1, приходящейся на подъемный электромагнит 7i, требуется меньшее значение напряжения ошибки AUi. Увеличивая напряжение Uki (за счет увеличения коэффициента усиления блока 22|), можно создать необходимую силу подъема FI электромагнита 7j полностью за счет компенсационного напряжения Uki и тем самым повысить точность стабилизации воздушного зазора, устранив основную составляющую его отклонения, вызываемую изменением массы грузов Рпэ1, происходящим в результате изменения суммарной массы РЈ грузов и/или координат их центра тяжести.

Укрупненная блок-схема алгоритма работы цифрового вычислительного устройства 14 изображена на фиг.З. Для определения суммарной массы грузов и ко- ординат их центра тяжести используются известные зависимости для определения равнодействующих сил. Для определения центра тяжести грузов сначала находится центр тяжести и равнодействующая сила для каких-либо двух грузов, а затем находится центр тяжести для найденной равнодействующей силы и нового груза и т.д. Для определения центра тяжести, например, трех грузов с массами Pi, Ра и Рз (фиг.4) вначале находится центр тяжести, например, грузов Pi и Р2, как точка AI приложения равнодействующей силы Pia Pi + Ра. Оп- -ределив отрезки la l/(Pa/Pi) + 1. И I - la и, зная координаты грузов по данным датчиков, определяются координаты точки AI. Затем, соединив найденную точку AI с точкой приложения массы Рз аналогично находится точка Аа - центра тяжести трех грузов и сила Pis, равная сумме всех трех масс Pi3 Pi2+Рз.

Рассмотрим пример определения равнодействующей силы Р и координат Хц, Yu ее центра тяжести (точки приложения силы

Р 2 ) для двух сил PI и PI+I с координатами

соответственно Xi, YI и Хьи, Yi+1 (фиг.5).

В соответствии с правилами определения равнодействующих сил запишем следующие соотношения:

РЈ Р| + Рн-1,О) ХЦ Х| + А; - (2) Yu YI + В; . (3) APi (XM-Xi-A)-Pi+i; (4) BPi (Yi+i-Yi-B)-Рн-1. (5) Определив из (4) и (5) значения А и В и подставив их значения в (2) и (3), получим искомые координаты центра тяжести грузов:

Pi(Xi+i-Xi).

Хм Xi +

Уц Y| +

Pi + Pr-f; 1

pi-M(Yi-i-Yi)

Pi + Pi 4-1 В соответствии с вышеизложенным на фиг.б представлена развернутая функциональная схема блока 15 определения суммарной массы грузов и координат их центра тяжести, где 1521 0 1...., т-1) - блок определения в соответствии с формулой (6) координаты (фиг,7). 15з1 0 1, .,.. .т-1) - блок определения в соответствии с формулой (7) координаты YU (фиг.8). Процесс определения PZ . Хц и Уц осуществляется путем

последовательных процедур вычисления равнодействующей силы Рц 2Р| и координат точки ее приложения Хц, YH. Координаты грузов, соответствующие координатам датчиков масс, заранее известны и вводятся в блок 15 в виде постоянных величин.

Информация о Р Ј , Хц, Y4 совместно с

координатами Хпэ. Ynai подъемных электромагнитов 7| поступает в блок 16 определения распределения массы грузов между отдельными электромагнитами. .

Характер распределения суммарной массы грузов с учетом координат их центра тяжести между подъемными электромагнитами как опорными точками, зависит от количества и местоположения на транспортном средстве этих электромагнитов. Для случая четырех электромагнитов, когда они расположены в четырех угловых точках транспортного средства (фиг.9) можно записать:

PS Рпэ12 + Рпэ34Г. (8)

Рпэ12 Рпэ1 + Рпэ2:(9)

Рпэ34 РпэЗ + Рлэ4;(Ю)

ХцРпэ1(Х4-Хц)Рпэ2;(11)

ХцРпэЗ (Х« - Хц)Рпэ4:(12)

У„Р„812-(У4-Уц)Рпэ34,(13)

где Рпэ12 и Рпэ - составляющие разложения суммарной массы РЈ грузов, приложенные к левому (к подъемным электромагнитам ПЭ1 и ПЭ2) и правому (к ПЭЗ и ПЭ4) борту соответственно.

Выполнив соответствующие преобразования выражений (8)... (13), получим

0

Рпэ2 Рпэ1

Рпэ4 :

РпэЗ:

ХцР2Ч1- У

U vJ

Х4

Y4;

)0-§)

Pg У ц Хц

Y4X4

Р2УЦ

Y4

Y4J

;06)

- /1 Ц

-(

X4J

(14) (15)

(17)

Функциональная схема блока 16 опре,деления распределения суммарной массы грузов с учетом координат их центра тяжести между четырьмя подъемными электромагнитами в соответствии с формулами (14)...(17) приведена на фиг.Ю.

Время одного цикла опроса датчиков весов грузов задается генератором опроса 18 и равно периоду Тг следования импульсов напряжения генератора Ur (фиг. 11). При этом должно выполняться условие

TV-to 5rtsi

где tn - длительность импульса напряжения генератора;

т.в-длительность одного цикла вычисления цифрового вычислительного устройства

14.. V

Узел опроса работает следующим образом. : . .:. . .. ; .. . - -

По заднему фронту импульса напряжения генератора опроса 18 данные о весах

грузов с аналого-цифровых преобразователей 12i записывается во входные регистры 13i и поступают в цифровое вычислительное устройство 14. По окончанию процесса определения Рпэt..... Рпэп генератор опроса 18

формирует передний фронт импульса напряжения Ur, по которому значения Рпэ1,.... Рпэп записываются в выходные регистры 17|. На этом цикл опроса заканчивается. Далее генератор формирует задний фронт импульса напряжения и начинается очередной цикл опроса.

Формула изо б рете ния Устройство для управления магнитным

подвесом транспортного средства, содержащее каналы управления, каждый из которых имеет датчик и задатчик зазора, подключенные к. соответствующим входам блока сравнения, и исполнительный блок,

о т л и ч а ю щ е е с я тем, что, с целью повышения точности, оно снабжено датчиками массы транспортируемых грузов, свя-. занным с ними входами блоком определения суммарной массы грузов и координат их общего центра тяжести и соединенным с выходами последнего блоком определения распределения суммарной массы грузов между подъемными электромагнитами и для каждого канала управления блоком выработки компенсирую- 5 блока выработки компенсирующих сигна щих сигналов, входы которого связан с лов, а выход сумматора подключен к испол- выходом блока определения распределения нительному блоку.

суммарной массы грузов между подъемными электромагнитами, и сумматором, один вход которого связан с выходом блока сравнения, а другой вход подключен к выходу

блока выработки компенсирующих сигна лов, а выход сумматора подключен к испол- нительному блоку.

суммарной массы грузов между подъемными электромагнитами, и сумматором, один вход которого связан с выходом блока сравнения, а другой вход подключен к выходу

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления автоматическим роботом-манипулятором | 1973 |

|

SU447687A1 |

| Способ управления линейным шаговым электродвигателем | 1984 |

|

SU1246325A1 |

| СПОСОБ УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНЫМ КРАНОМ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2003 |

|

RU2245837C1 |

| ЭЛЕКТРОННЫЕ ЦИФРОВЫЕ ВЕСЫ | 1999 |

|

RU2162209C1 |

| Устройство для формирования изображенияпРяМОугОльНыХ фигуР HA эКРАНЕ элТ | 1977 |

|

SU807367A1 |

| Устройство для отображения окружностей и эллипсов на экране электронно-лучевой трубки /ЭЛТ/ | 1982 |

|

SU1188778A1 |

| Устройство для стабилизации положения переднего конца полосы | 1989 |

|

SU1676697A1 |

| АВТОМАТИЧЕСКИЕ ВЕСЫ | 1969 |

|

SU246110A1 |

| Устройство для вычисления координат | 1975 |

|

SU615485A1 |

| Устройство для отображения информации на экране телевизионного индикатора | 1989 |

|

SU1837358A1 |

Использование: в скоростных транспортных системах для регулирования тока в подъемных магнитах магнитного подвеса. Сущность изобретения: устройство содержит блок сравнения по числу каналов п датчиков зазора, трех сумматоров, п блоков сравнения, усилителей, п - исполнительный блок, включающий в себя п широтно-им- пульсных модуляторов и п вентильных преобразователей,п подъемных электромагнитов, m датчиков веса, m анало- ro-цифровых преобразователей, m регистров, п регистров, блок определения суммарной массы грузов и координат их общего центра тяжести, блок определения распределения суммарной массы грузов между подъемными электромагнитами, п цифроаналоговых преобразователей, функциональный преобразователь, включающий в себя п блоков выработки компенсирующих сигналов, генератор, инвертор, транспортерное средство. 11 ил. (Л С

Координаты подъем Координаты

Фиг.1

Л ЗПф % В(/

V

i

Ct lgtSl

Шт1)

щ

JP

ш/

« Ш5 3 )

Ш

Ж

ш;

Ш2 №- Ш5 шз °3(m-f) т

ЧНч

Ш/...Ш - входные таны данных. Ш 5- Выкидные шины данных

Физ.7

Ш1...шц-входные шины данных Ш 5-выходные шины данных Фиг. 8

i

-Л

3i

Ш7...Ш5-/1хо0нб/е. шаяы данных Ш6-йы одные тины данных felO

ь

Фиг.11

| Разработка и исследование системы управления электромагнитным подвесом и стабилизацией экипажа ВСНТ | |||

| Отчет о научно-исследовательской работе, инв | |||

| СЧЕТНЫЙ ДИСК ДЛЯ РАСЧЕТА СОСТАВНЫХ ЧАСТЕЙ ПИЩИ | 1919 |

|

SU284A1 |

| 81056052 | |||

| Новочеркасск | |||

| ВЭлНИИ | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| рис,23. | |||

Авторы

Даты

1993-04-30—Публикация

1989-03-10—Подача