Изобретение относится к прокатному производству и предназначено для использования на широкополосных станах горячей прокатки.

Цель изобретения-уменьшение износа роликов рольганга и снижение расхода электроэнергии.

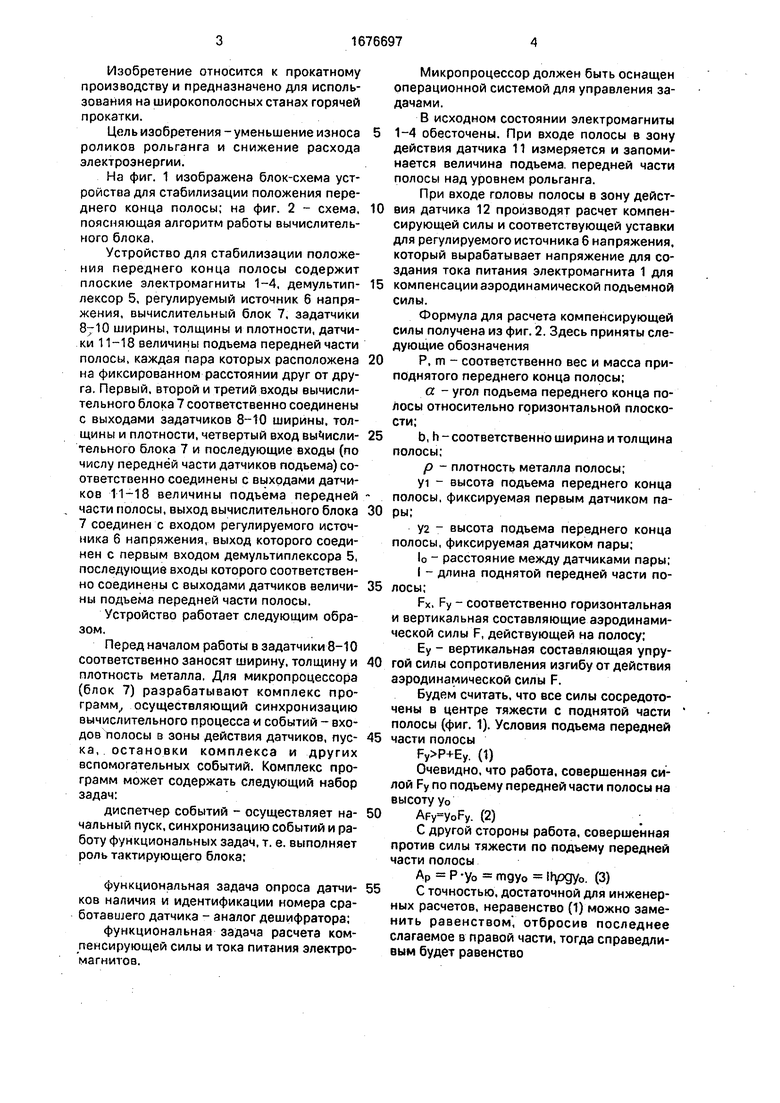

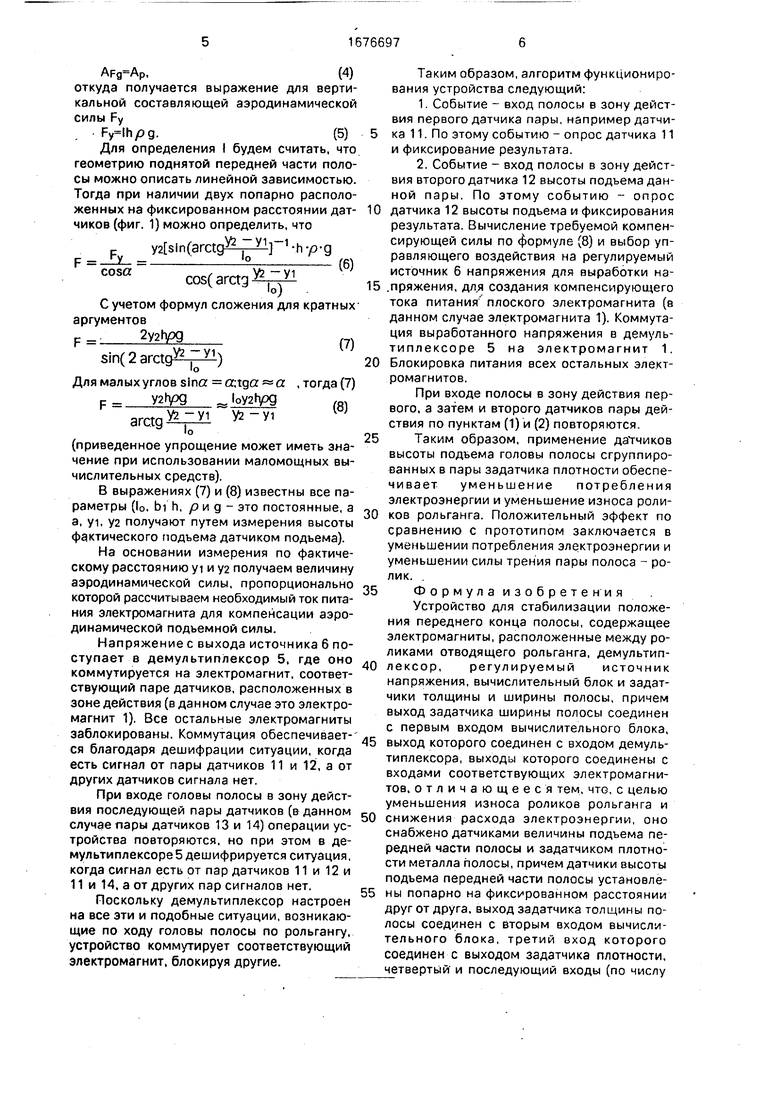

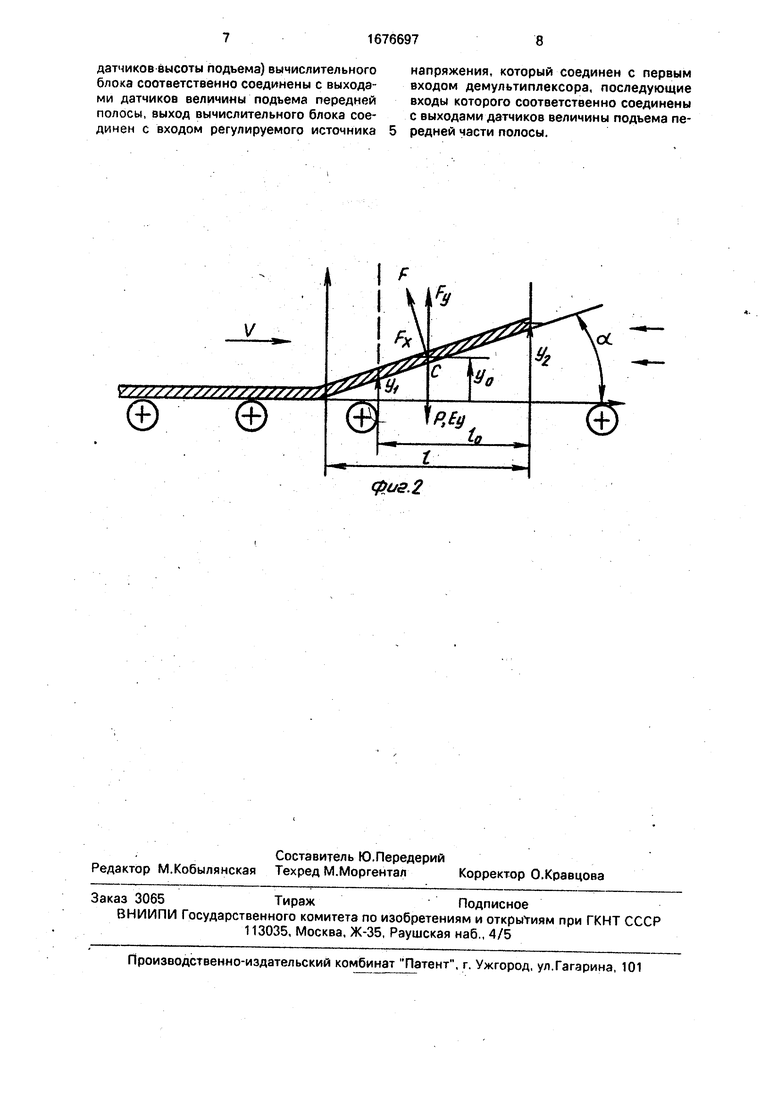

На фиг. 1 изображена блок-схема устройства для стабилизации положения переднего конца полосы; на фиг. 2 - схема, поясняющая алгоритм работы вычислительного блока,

Устройство для стабилизации положения переднего конца полосы содержит плоские электромагниты 1-4, демультип- лексор 5, регулируемый источник 6 напряжения, вычислительный блок 7, задатчики 8j10 ширины, толщины и плотности, датчики 11-18 величины подъема передней части полосы, каждая пара которых расположена на фиксированном расстоянии друг от друга. Первый, второй и третий входы вычислительного блока 7 соответственно соединены с выходами задатчиков 8-10 ширины, толщины и плотности, четвертый вход вычислительного блока 7 и последующие входы (по числу передней части датчиков подъема) соответственно соединены с выходами датчиков 11-18 величины подъема передней части полосы, выход вычислительного блока 7 соединен с входом регулируемого источника 6 напряжения, выход которого соединен с первым входом демультиплексора 5, последующие входы которого соответственно соединены с выходами датчиков величины подъема передней части полосы.

Устройство работает следующим образом.

Перед началом работы в задатчики 8-10 соответственно заносят ширину, толщину и плотность металла. Для микропроцессора (блок 7) разрабатывают комплекс программ, осуществляющий синхронизацию вычислительного процесса и событий - входов полосы в зоны действия датчиков, пуска, остановки комплекса и других вспомогательных событий. Комплекс программ может содержать следующий набор задач:

диспетчер событий - осуществляет начальный пуск, синхронизацию событий и работу функциональных задач, т. е. выполняет роль тактирующего блока;

функциональная задача опроса датчиков наличия и идентификации номера сработавшего датчика - аналог дешифратора;

функциональная задача расчета компенсирующей силы и тока питания электромагнитов.

Микропроцессор должен быть оснащен операционной системой для управления задачами.

В исходном состоянии электромагниты 1-4 обесточены. При входе полосы в зону действия датчика 11 измеряется и запоминается величина подъема, передней части полосы над уровнем рольганга.

При входе головы полосы в зону дейст- вия датчика 12 производят расчет компенсирующей силы и соответствующей уставки для регулируемого источника 6 напряжения, который вырабатывает напряжение для создания тока питания электромагнита 1 для компенсации аэродинамической подъемной силы.

Формула для расчета компенсирующей силы получена из фиг. 2. Здесь приняты следующие обозначения

Р, m - соответственно вес и масса приподнятого переднего конца полосы;

а - угол подъема переднего конца полосы относительно горизонтальной плоскости;

b, h - соответственно ширина и толщина полосы;

р - плотность металла полосы; У1 - высота подъема переднего конца полосы, фиксируемая первым датчиком па- ры;

У2 - высота подъема переднего конца полосы, фиксируемая датчиком пары;

10 - расстояние между датчиками пары; I - длина поднятой передней части по- лосы;

FX, Fy - соответственно горизонтальная и вертикальная составляющие аэродинамической силы F, действующей на полосу;

Еу - вертикальная составляющая упру- гой силы сопротивления изгибу от действия аэродинамической силы F.

Будем считать, что все силы сосредоточены в центре тяжести с поднятой части полосы (фиг. 1). Условия подъема передней части полосы

. (1)

Очевидно, что работа, совершенная силой Fy no подъему передней части полосы на высоту уо . (2)

С другой стороны работа, совершенная против силы тяжести по подъему передней части полосы

Ар Р -уь mgyo Iryogyo. (3) С точностью, достаточной для инженерных расчетов, неравенство (1) можно заменить равенством , отбросив последнее слагаемое в правой части, тогда справедливым будет равенство

,(4)

откуда получается выражение для вертикальной составляющей аэродинамической силы Fy

.(5)

Для определения I будем считать, что геометрию поднятой передней части полосы можно описать линейной зависимостью. Тогда при наличии двух попарно расположенных на фиксированном расстоянии датчиков (фиг. 1) можно определить, что

с (arctp F

Г -hvo-g

cosa

cos( arctg

(6)

С учетом формул сложения дл аргументов

2y2hpg

Sjn(2arctgЈ- l)

о

Для малых углов sina a;tga « a р У2п/зд loyah/og

arctg &fn

о

У2 -У1

(приведенное упрощение может иметь значение при использовании маломощных вычислительных средств).

В выражениях (7) и (8) известны все параметры (lo. bi h, р и g - это постоянные, а a, yi, У2 получают путем измерения высоты фактического подъема датчиком подъема).

На основании измерения по фактическому расстоянию yi и у2 получаем величину аэродинамической силы, пропорционально которой рассчитываем необходимый ток питания электромагнита для компенсации аэродинамической подъемной силы.

Напряжение с выхода источника 6 поступает в демультиплексор 5. где оно коммутируется на электромагнит, соответствующий паре датчиков, расположенных в зоне действия (в данном случае это электромагнит 1). Все остальные электромагниты заблокированы. Коммутация обеспечивается благодаря дешифрации ситуации, когда есть сигнал от пары датчиков 11 и 12, а от других датчиков сигнала нет.

При входе головы полосы в зону действия последующей пары датчиков (в данном случае пары датчиков 13 и 14) операции устройства повторяются, но при этом в де- мультиплексоре5 дешифрируется ситуация, когда сигнал есть от пар датчиков 11 и 12 и 11 и 14, а от других пар сигналов нет.

Поскольку демультиплексор настроен на все эти и подобные ситуации, возникающие по ходу головы полосы по рольгангу, устройство коммутирует соответствующий электромагнит, блокируя другие.

Таким образом, алгоритм функционирования устройства следующий:

1 Событие - вход полосы в зону действия первого датчика пары, например датчи- ка 11. По этому событию - опрос датчика 11 и фиксирование результата.

2. Событие - вход полосы в зону действия второго датчика 12 высоты подъема данной пары. По этому событию - опрос

0 датчика 12 высоты подъема и фиксирования результата. Вычисление требуемой компенсирующей силы по формуле (8) и выбор управляющего воздействия на регулируемый источник 6 напряжения для выработки на5 .пряжения, для создания компенсирующего тока питания плоского электромагнита (в данном случае электромагнита 1). Коммутация выработанного напряжения в демуль- типлексоре 5 на электромагнит 1.

0 Блокировка питания всех остальных электромагнитов.

При входе полосы в зону действия первого, а затем и второго датчиков пары действия по пунктам (1) и (2) повторяются.

5 Таким образом, применение датчиков высоты подъема головы полосы сгруппированных в пары задатчика плотности обеспечивает уменьшение потребления электроэнергии и уменьшение износа роли0 ков рольганга. Положительный эффект по сравнению с прототипом заключается в уменьшении потребления электроэнергии и уменьшении силы трения пары полоса - ролик.

5 Формула изобретения

Устройство для стабилизации положения переднего конца полосы, содержащее электромагниты, расположенные между роликами отводящего рольганга, демультип0 лексор, регулируемый источник напряжения, вычислительный блок и задат- чики толщины и ширины полосы, причем выход задатчика ширины полосы соединен с первым входом вычислительного блока,

5 выход которого соединен с входом демуль- типлексора, выходы которого соединены с входами соответствующих электромагнитов, отличающееся тем, что, с целью уменьшения износа роликов рольганга и

0 снижения расхода электроэнергии, оно снабжено датчиками величины подъема передней части полосы и задатчиком плотности металла полосы, причем датчики высоты подъема передней части полосы установле5 ны попарно на фиксированном расстоянии друг от друга, выход задатчика толщины полосы соединен с вторым входом вычислительного блока, третий вход которого соединен с выходом задатчика плотности, четвертый и последующий входы (по числу

датчиков высоты подъема) вычислительного блока соответственно соединены с выходами датчиков величины подъема передней полосы, выход вычислительного блока соенапряжения, который соединен с первым входом демультиплексора, последующие входы которого соответственно соединены с выходами датчиков величины подъема пе

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стабилизации положения передних концов полос при прокатке | 1987 |

|

SU1477492A1 |

| Устройство для стабилизации положения передних концов полос при прокатке | 1980 |

|

SU944695A1 |

| Система управления рабочим процессом асфальтоукладчика | 1989 |

|

SU1694766A1 |

| Устройство для регулирования температуры полосы на выходном рольганге непрерывного стана горячей прокатки | 1977 |

|

SU753512A1 |

| Устройство для регулирования толщины полосы на входе непрерывного прокатного стана | 1979 |

|

SU900903A1 |

| Способ прокатки и транспортировки тонких полос по отводящему рольгангу широкополосного стана | 2020 |

|

RU2743386C1 |

| Адаптивный регулятор размеров проката на сортовом стане | 1980 |

|

SU959861A1 |

| Устройство для регулирования температуры полосы на выходном рольганге непрерывного стана горячей прокатки | 1978 |

|

SU759165A1 |

| Устройство управления положением модели в аэродинамической трубе | 1988 |

|

SU1649344A1 |

| ИМИТАТОР ВИДИМОСТИ В СЛОЖНЫХ МЕТЕОРОЛОГИЧЕСКИХ УСЛОВИЯХ | 1991 |

|

RU2056646C1 |

Изобретение относится к прокатному производству и предназначено для использования на широкополосных станах горячей прокатки. Цель изобретения - уменьшение износа роликов рольганга и снижение расхода электроэнергии. Поставленная цель достигается тем, что в устройстве для стабилизации положения переднего конца полосы, содержащем электромагниты 1-4, расположенные между роликами отводящего рольганга, де- мультиплексор 5, регулируемый источник 6 напряжения, вычислительный блок 7 и за- датчики 9 и 8 толщины и ширины полосы, причем выход задатчика 8 ширины полосы соединен с первым выходом вычислительного блока 7, выход которого соединен с входом регулируемого источника б напряжения, выход которого соединен с входом демультиплексора 5, выходы которого соединены с входами соответствующих электромагнитов 1-4, датчики 11-18 прдьема головы полосы, задатчик 10 плотности металла полосы, причем датчики 11-18 высоты подъема установлены попарно так, что в парах датчики расположены на фиксированном расстоянии друг от друга, выход задатчика 9 толщины соединен с вторым входом вычислительного блока 7, третий вход которого соединен с выходом задатчика 10 плотности, четвертый и последующий входы (по числу датчиков высоты подъема) вычислительного блока 7 соответственно соединены с выходами датчиков 11-18 высоты подъема, выход вычислительного блока 7 соединен с входом регулируемого источника 6 напряжения, вход которого соединен с первым входом коммутатора, последующие входы которого соответственно соединены с выходами датчиков 11-18 подъема полосы. 2 ил. Ј О VI о о о VI w

динен с входом регулируемого источника 5 редней части полосы.

фиг. 2

| Устройство для стабилизации положения передних концов полос при прокатке | 1987 |

|

SU1477492A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-15—Публикация

1989-11-28—Подача