Данное техническое решение относится к области управления грузоподъемными кранами. Техническое решение имеет широкий спектр его применения в подъемно-транспортных машинах, имеющих подвешенный на канатах грузозахватный орган.

Известно устройство для управления перегрузочной машиной, содержащее пульт управления, блок управления двигателями, соединенный с блоком регулирования тормозного момента двигателей, блок гашения колебаний, подключенные к нему датчики положения механизмов машины и блок задания программ [1].

Известно устройство для управления перегрузочной машиной, содержащее пульт управления, блок управления двигателями, соединенный с блоком регулирования тормозного момента двигателей, блок гашения колебаний, подключенные к нему датчики положения механизмов машины и блок задания программ, при этом в устройство введены блоки сравнения, аварийного отключения и задания координат, формирователи управляющих и аварийных команд, датчики исправности механизмов машины и перемещения машины, счетчик циклов и коммутатор, причем пульт управления подключен к управляющим входам формирователей управляющих и аварийных команд, к первому управляющему входу и одному из информационных входов коммутатора, ко второму управляющему входу, которого подсоединен счетчик циклов, а к другим информационным входам - датчик перемещения машины и формирователь управляющих команд, выход коммутатора подключен к блоку управления двигателями, соединенному через блок аварийного отключения с выходом формирователя аварийных команд, к информационным входам которого подключены датчики исправности механизмов и формирователь управляющих команд, один из выходов которого подключен к счетчику циклов, соединенному с блоком задания координат, подключенным к первому входу блока сравнения, ко второму входу которого подсоединен один из датчиков положения механизмов машины, а выходы блока сравнения - к формирователю управляющих команд, подключенному к блоку гашения колебаний и блоку задания программ [2].

Известен электронный ограничитель грузоподъемности крана, содержащий выполненный с входом прерывания цифровой вычислительный, один из информационных входов которого соединен с выходом аналого-цифрового преобразователя, второй двунаправленный - с входом и выходом цифрового запоминающего блока, а информационный выход с входами синтезатора звука, и блока визуальной индикации, n датчиков аналоговых параметров крана, подключенных к входам аналого-цифрового преобразователя, m датчиков дискретных параметров и сигналов о работе крана, соединенных с третьими информационными входами цифрового вычислительного блока, а также таймер, подключенный выходом к входу прерывания цифрового вычислительного блока и цифровой управляющий фильтр, вход управления которого подключен к упомянутому выходу таймера, информационный вход - к упомянутому информационному выходу цифрового вычислительного блока, а вход к исполнительному блоку [3].

Данное известное устройство предопределяет способ управления грузоподъемными механизмами с фиксацией их характеристик, касающихся нагрузки, геометрии крана и режима его работы, основанный на измерении сигналов, пропорциональных этим характеристикам, первичной обработке указанных сигналов, преобразованных в цифровую форму, в соответствии с предварительно запомненными сигналами, определяющими порядок обработки, координации этой обработки сформированной импульсной последовательностью в реальном масштабе времени, их индикации и в случае превышения ими допустимых значений формировании управляющих сигналов и подаче последних на исполнительное устройство.

Известен способ управления механизмами грузоподъемной машины, основанный на измерении сигналов, поступающих от механизмов с фиксацией характеристик их работы, при этом способ основан на измерении сигналов, пропорциональных этим характеристикам и включает первичную обработку указанных сигналов, преобразованных в цифровую форму, в соответствии с предварительно запомненными сигналами, определяющими порядок обработки, координации этой обработки сформированной импульсной последовательностью в реальном масштабе времени, их индикации и в случае превышения ими допустимых значений формировании управляющих сигналов и подаче последних на исполнительное устройство, при этом отличия данного способа заключаются в том, что задают временной интервал, а о действительно имеющем место превышения сигналами, пропорциональными характеристикам подъемных механизмов допустимых значений, судят в случае появления прошедших первичную обработку сигналов, превысивших установленный пороговый уровень в указанном временном интервале, при этом записывают в долговременную энергонезависимую память для хранения в неизменном виде прошедшие первичную обработку сигналы, пропорциональные указанным характеристикам, для учета ресурса работы крана под нагрузкой, время появления указанных сигналов, превысивших установленный пороговый уровень, и сформированные управляющие сигналы с возможностью считывания в случае необходимости [4].

Известно также устройство безопасности крана, содержащее блок защиты от опасного напряжения, блок задания ограничений координатной защиты, блок цифровой вычислительный модуль, связанный с датчиками параметров и выполненный с возможностью формирования сигнала запрещения движений при перегрузке крана, исполнительный блок с модулем блокировки движений и модулем аварийной сигнализации, подключенным первым входом к первому выходу цифрового вычислительного модуля, отличающийся тем, что в него введены модуль анализатора сигнала и логический модуль, при этом первый выход модуля анализатора сигнала соединен с первым входом логического модуля, а второй выход подключен к второму входу модуля сигнализации, выход блока защиты от опасного напряжения связан с входом модуля анализатора сигнала, выходы блока задания ограничений координатной защиты подключены к задающему входу цифрового вычислительного модуля и второму входу логического модуля, третий вход которого соединен с вторым входом цифрового вычислительного модуля, а выход - с входом модуля блокировки движений [5].

Известна система управления большегрузным краном, содержащая датчики угла подъема стрелы, длины стрелы и массы груза, цифровую вычислительную машину, предназначенную для вычисления с учетом информации, поступающей от задатчика ограничений, критических параметров по заданному алгоритму, сравнения их с предельными и представления оператору текущей информации по информации, поступающей с устройства ввода-вывода, связанного аналого-цифровым преобразователем, подключенному к датчику массы груза, датчиком звуковой информации, блоком управляющих реле, дешифратором, подключенным к устройству индикации, и устройством обработки информации, вход которого соединен с датчиком битовой информации, при этом система отличается от известной системы тем, что она снабжена вторым устройством обработки информации, датчиком угла поворота поворотной платформы крана, датчиком угла крена и соединенными с устройством ввода-вывода табло запретов и устройством блокировки сигналов запрета, причем первое упомянутое устройство обработки информации выполнено с дополнительным входом, к которому подключен датчик температуры, к второму устройству обработки информации подключены датчики угла подъема стрелы, длины стрелы и угла поворота поворотной платформы крана, а датчик угла крена подключен к аналого-цифровому преобразователю [6].

Известно устройство для управления стреловым краном, включающее датчики нагрузки, вылета, поворота, блоки сравнения, исполнения, задания координат грузозахватного органа, коррекции, определения фактических координат и задания допустимых координат, сумматоры, при этом блок коррекции содержит элементы выбора наименьшего значения, элементы И, НЕ, ИЛИ и другие элементы в их совокупности и взаимосвязи с названными элементами, представляющими собой средство, воздействующее на исполнительные органы стрелового крана с целью предотвращения его столкновения с препятствиями во время работы [7].

Известно также крановое предохранительное устройство, служащее для предоставления оператору крана данных о рабочих настройках крана и рекомендации по безопасности в соответствии с избранным режимом дисплейного изображения, которое включает средство для воспроизведения схематичной диаграммы некоторой части кранового механизма на двумерном экране динамично во время работы кранового механизма и изображения на том же самом экране определенной рабочей зоны в виде визуально выделяющейся зонной картины, при этом картина рабочей зоны воспроизводится на экране по команде от клавиши, которую активирует оператор во время заданного режима работы крана, совместно со схематичной диаграммой кранового механизма, воспроизводимой на экране в текущий момент [8].

Это устройство включает датчики состояния кранового механизма, блок хранения информации, средства управления, процессорное устройство и другие компоненты в их взаимосвязи, обеспечивающие безопасность и удобство управления краном.

Известна система управления грузоподъемным краном, включающая ограничитель момента, соединенной с ним средство для контроля управления, процессор для определения массы груза и динамических нагрузок от действия груза, сумматор, средства программирования, которые включены в общую систему управления [9].

Известно определение рабочего цикла крана, которое включает совокупность операций, связанных с передвижением крана при работе, от момента, когда кран готов к подъему груза, до момента готовности к подъему следующего груза, при этом в данном определении содержатся признаки способа управления краном в части изложения нераскрытых операций в заданной последовательности - передвижение крана при работе от одного момента его работы, когда кран готов к подъему груза, до другого момента, когда кран готов к подъему следующего груза [10].

В определении рабочего цикла [10] содержатся операции, связанные “с передвижением крана при работе”. Конструкция, например башенного крана, предусматривают возможность перемещения груза вдоль стрелы при неподвижном кране посредством перемещаемой вдоль стрелы грузовой тележки. Очевидно, что термин “передвижение” крана при выполнении операции перемещения груза в цикле работы является обобщенным термином, связанным с перемещением груза вообще.

Очевидно, что все рабочие операции (кроме подготовительных операций) являются операциями перемещения груза, при этом однако следует отметить, что в случае использования крана на операции переподъема груза, (опускание груза на опорную площадку - подъем этого груза на незначительную высоту - незначительное перемещение груза - опускание груза на новое место опорной площадки), - такой переподъем груза может быть засчитан в качестве цикла работы крана.

Существующая классификация режимов работы крана [10], по которым определяются группы класса использования крана (U0-U10) или группы классификации режима работы крана оцениваются по циклам работы крана и масс поднимаемых грузов. Данные группы определяются в соответствии с требованиями международного стандарта ИСО 4301М, однако на практике имеются недостаточные средства для распознавания циклов и фиксации упомянутых групп. При определении режима нагружения крана вводится величина коэффициента распределения нагрузок Кр, зависящая от среднего числа рабочих циклов с частным уровнем массы груза, суммарного числа циклов со всеми грузами, значения частных масс отдельных грузов (уровня нагрузки) и массы наибольшего груза (номинальный груз), который разрешается поднимать краном [11]. При этом массы наибольших грузов по уровням нагрузок определяются с учетом упомянутых динамических нагрузок, существенно влияющих на достоверность факторов, определяющих циклы и нагрузки.

Наиболее близким техническим решением по сути и достигаемому эффекту является способ управления грузоподъемным краном, включающий измерения нагрузок крана, перемещений крана с грузом и времени работы механизмов, регистрацию полученных данных о работе крана и их сравнение с нормативными показателями работы крана [4].

В источнике информации [4] для реализации способа предусмотрено устройство для осуществления способа, включающее датчики нагрузки и горизонтальных перемещений, соединенные с блоком обработки, и блоки сравнения.

Существенным недостатком известного и наиболее близкого технического решения к заявленному является то, что известное техническое решение не отвечает отечественным и международным требованиям классификации нагружения грузоподъемных кранов по режимам работы, так как не позволяет достоверно определять число циклов работы крана и массу поднимаемых грузов, в результате чего искажаются данные о наработках крана.

Решаемой и достигаемой технической задачей данного изобретения является обеспечение возможности получения достоверных данных о техническом состоянии крана и повышение безопасности его работы.

Поставленная техническая задача решается тем, что в способе управления грузоподъемным краном, включающем измерения нагрузок крана, перемещений крана с грузом и времени работы механизмов, регистрацию полученных данных о работе крана и их сравнение с нормативными показателями работы крана, - в процессе измерений определяют цикл работы крана - распознают начало цикла по включению любого другого механизма после включения механизма подъема груза при условии G>Gд и L>Lд, где G - фактическая нагрузка от действия груза на крюке крана, Gд - нагрузка при отсутствии груза на крюке крана, L - перемещение центра тяжести крюковой подвески относительно центра тяжести груза, Lд - максимальное допустимое перемещение центра тяжести крюковой подвески относительно центра тяжести груза, распознают конец цикла по началу следующего цикла, причем начало следующего цикла распознают после выполнения условий подъема груза в случае отсутствия нагрузки на крюке крана при G<Gд и работе любого механизма горизонтального перемещения груза при условии L>Lд - одновременно с действиями распознавания начала и конца цикла замеряют в начале подъема груза за период от момента превышения нагрузки Gд и до момента включения любого другого механизма горизонтального перемещения груза, вычисляют текущее среднее значение нагрузки в интервале времени Δt и определяют наибольшее значение текущей средней нагрузки в упомянутом периоде, затем по наибольшему значению текущей средней нагрузки определяют массу груза и регистрируют цикл крана с полученной массой груза, далее суммируют циклы с соответствующими им массами груза и по полученным данным классифицируют кран по группе класса, сравнивают полученные данные по каждой группе класса с нормативными данными крана по соответствующей классификации и по результатам сравнения разрешают, предупреждают или запрещают работу крана.

Lд устанавливают в зависимости от времени работы механизма крана горизонтального перемещения груза.

Поставленная техническая задача достигается с помощью устройства для осуществления способа, которое включает датчики нагрузки и горизонтальных перемещений, соединенные с блоком обработки, и блоки сравнения, причем в устройство введены блоки распознавания цикла работы крана, определения массы груза, блок оценки состояния крана, первые и вторые блоки И и ИЛИ, блок классификации крана по группе класса, при этом блоки И соединены с блоком распознавания цикла, который соединен с блоком регистрации данных цикла и через него - с блоком оценки состояния крана, причем блок обработки данных соединен с блоком определения массы груза, первым блоком И и через инвертор - со вторым блоком И, датчики горизонтальных перемещений соединены с первым блоком И через второй блок ИЛИ и с блоком обработки данных - через первый блок ИЛИ.

Устройство для реализации способа представляет собой прибор, в функцию которого входят накопления данных о работе крана, распознавание начала и конца цикла, классификация крана по группе класса, разрешение, предупреждение или запрещение работы крана. Такой прибор устанавливают на кране и он на протяжении всего срока службы крана является его неотъемлемой частью, причем прибор устанавливают на кране таким образом, что без него или минуя его, невозможны включения любого перемещения крана.

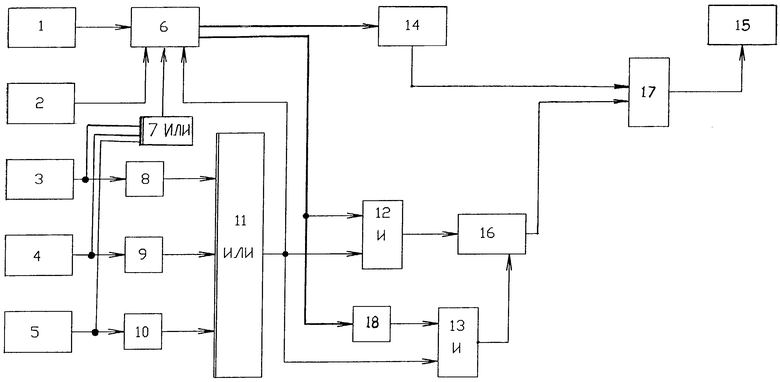

На чертеже показана структурная схема устройства для реализации способа управления грузоподъемным краном на примере его использования в конструкции башенного крана. Устройство для осуществления способа включает датчик 1 нагрузки, датчик 2 вертикального перемещения груза и датчики 3-5 горизонтальных перемещений груза. Блок 6 обработки данных через первый блок 7 ИЛИ соединен с упомянутыми датчиками, блоками 8-10 сравнения, со вторым блоком 11 ИЛИ и с первым и вторым блоками 12 и 13 И.

Устройство включает блок 14 определения массы груза, блок 15 оценки состояния крана, блок 16 распознавания цикла работы крана, блок 17 регистрации данных цикла. Последний соединен с блоком 16 распознавания цикла, блоком 14 определения массы груза и блоком 15 оценки состояния крана. Блок 16 распознавания цикла через первый и второй блоки 12 и 13 И соединен со вторым блоком 11 ИЛИ и блоком 6 обработки данных. Блок 14 определения массы груза соединен с блоком 6 обработки данных. Блок оценки состояния крана через блок 17 регистрации данных цикла и блок 14 определения массы груза соединен с блоком 6 обработки данных. Инвертор 18 устройства соединен с блоками 12 и 13 И и блоком 11 ИЛИ.

Датчик 1 нагрузки выполняет функцию перевода веса груза на крюке крана в сигналы, датчики 2-5 выполняют функции перевода в сигналы значений перемещений груза, блок 6 обрабатывает соответствующие нагрузке на крюке сигналы и определяет максимальное и среднее текущие значения нагрузок. Блоки 8-10 сравнивают сигналы датчиков 3-5 перемещения крана, грузовой тележки, поворота крана с заданными нормативными значениями, в случае превышения которых блоки 8-10 сравнения выдают сигналы на второй блок 11 ИЛИ, который выдает сигналы на первый и второй блоки 12 и 13 И. При наличии сигнала на входе первого блока 12 И последний выдает сигнал в блок 16 распознавания цикла и по этому сигналу блок 16 заносит в счетчик цикла событие о начале цикла. Второй блок 13 И при наличии сигнала с инвертора 18 и второго блока 11 ИЛИ выдает сигналы в блок 16 распознавания цикла, который распознает окончание цикла и обеспечивает готовность к распознаванию следующего цикла. Блок 14 определяет массу груза на крюке крана и выдает соответствующий сигнал в блок 17 регистрации данных цикла.

Работает устройство для осуществления способа следующим образом. В момент включения механизма подъема груза крана сигнал с датчика 1 нагрузки и датчика 2 подъема груза поступает в блок 6 обработки данных, где сигналы эти периодически обрабатываются и сравниваются с допустимым значением нагрузки Gд. При превышении допустимой нагрузки блок 6 обработки данных начинает определять текущее среднее значение и максимальное значение нагрузок в соответствии со следующим примером.

Например, с крюком крана соединена масса груза 5 т. При подъеме груза в процессе его отрыва от земли или от опорной площадки посредством блока 6 обработки данных считывают в интервале времени Δt 3 секунды с определенным шагом, например с шагом 1 сек., с датчика 1 три сигнала, соответствующие нагрузкам 0,5 т, 0,75 т и 1 т, суммируют их, выдают и запоминают среднее значение Gcp.1=(0,5 т +0,75 т +1 т):3=0,75 т.

При следующем считывании сигнала нагрузки в интервале Δt 3 сек поступают следующие сигналы с датчика 1, при этом предыдущий сигнал, соответствующий нагрузке 0,5 т не засчитывается, поскольку вместо этого сигнала засчитывается сигнал, соответствующий например нагрузке 0,75 т. В этом случае Gcp.2=(0,75 т +1 т +1,5 т):3=1,08 т.

При каждом последующем опросе датчика 1 производятся операции замены первоначальных значений нагрузок 0,5 т, 0,75 т... и фактически постоянно осуществляется сдвиг нагрузки в интервале 3 сек времени на упомянутый шаг 1 сек. Данные операции осуществляются блоком 6 обработки, причем при сравнении полученных при считывании данных по нагрузкам выделяется максимальное текущее значение нагрузки в интервале Δt.

До включения любого механизма горизонтального перемещения груза, опрос датчика 1 ведется постоянно и постоянно выделяется текущее среднее значение нагрузки, причем включение второго механизма осуществляется после отрыва груза от земли с фиксацией последнего текущего среднего значения нагрузки Gcp.n=(4,9 т +5,1 т +5 т):3=5 т, где 5,1 т является текущим максимальным значением нагрузки. Эта составляющая нагрузки включает все сопротивления подъему груза, связанные с динамическими нагрузками на крюке крана в процессе отрыва груза от опорной площадки.

Блок 6 обработки данных или сигналов запоминает среднее текущее значение нагрузки на крюке крана и выдает это значение в виде сигналов в первый блок 12 И, блок 14 определения массы и на инвертор 18.

По максимальному значению сигнала нагрузки на участке Δt блок 6 определяет массу поднимаемого груза. За счет такого определения массы груза, с исключением динамической составляющей нагрузки и сохранением одинаковых условий фиксации нагрузок (при неработающих механизмах горизонтального перемещения груза и работающем механизме подъема груза) во всех циклах работы крана, обеспечивается повышение точности определения массы груза.

В момент начала любого горизонтального перемещения груза сигнал с датчиков 3-5 через первый блок 7 ИЛИ поступает на второй вход блока 6 обработки данных, блок 6 прекращает текущую обработку сигнала с датчика 1 нагрузки и начинает определять максимальное среднее текущее значение нагрузки, после определения которого блок 6 передает это значение в блок 14 определения массы груза, а также со второго выхода рыдает релейный сигнал на входы первого блока 12 И и инвертора 18.

При превышении горизонтальными перемещениями допустимых соответствующих перемещений, сигнал с первого блока 12 И поступает на блок 16 распознавания цикла работы крана, по которому блок 16 определяет начало цикла. При уменьшении нагрузки на крюке крана меньше нормативного или допустимого значения, блок 6 обработки данных снимает сигналы со входов первого блока 12 И и инвертора 18, сигнал с которого поступает на вход второго блока 13 И и при наличии горизонтального перемещения груза второй блок 13 И выдает сигнал в блок 16 распознавания цикла, по которому блок 16 выдает сигнал в блок 17 регистрации данных цикла и после этого блок 16 приводится в исходное положение для определения следующего цикла.

По полученному сигналу блока 16 распознавания цикла блок 17 регистрации данных цикла с учетом информации, полученной от блока 14 определения массы груза, определяет группу класса крана по режиму нагружения и передает полученный результат в блок 15 оценки состояния крана, который сравнивает полученные данные с допустимыми нормативными значениями группы класса и запоминает их. При необходимости с блока 15 оценки состояния крана можно получить в любое заданное время информацию оценки состояния крана, а случае его подключения к системе управления краном, блок 15 оценки состояния крана выдает сигналы на разрешение, предупреждение или запрещение работы крана.

В случае возможности определения перемещений груза в качестве функции времени от перемещения, допустимое перемещение Lд заменяют на временной интервал tд - на минимальное допустимое время работы механизма крана горизонтального перемещения груза.

В этом случае полученное значение Δt сравнивается с Δtд, при превышении которого блоки 8-10 сравнения выдают сигналы во второй блок 11 ИЛИ, после чего время приравнивается к нулю.

Все сигналы с датчиков отображаются на экране дисплея. При превышении допустимой нагрузки на крюке по сигналу датчика 1 нагрузки устройство выдает команду на прекращение работы крана. В этом случае устройство выполняет функции ограничителя грузоподъемности, при этом основной функцией данного устройства является накапливание достоверных данных о техническом состоянии крана, в соответствии с которыми устройство обеспечивает возможность безопасной эксплуатации крана от даты его пуска в работу до даты списания. При этом устройство обеспечивает возможность диагностики крана в течение всего времени его эксплуатации.

Источники информации

1. SU 352825, В 66 С 13/18, 1970

2. SU 693341, В 66 С 13/18, 1977.

3. DE 3019385 A1, В 66 С 13/18, 1980.

4. RU 2116240, В 66 С 23/90, 1997.

5. RU 2151732, В 66 С 15/00, 1999.

6. RU 2129524, В 66 С 23/88, 1997.

7. RU 2058929, В 66 С 23/90, 1992.

8. RU 2093452, В 66 С 13/18, 1989.

9. ЕР 0187772, В 66 С 23/90, 1985.

10. Правила устройства и безопасная эксплуатация грузоподъемных кранов ПБ 10-382-00. Госгортехнадзор России, М., ПИО ОБТ, 2000, с.129.

11. Правила устройства и безопасная эксплуатация грузоподъемных кранов ПБ 10-382-00. Госгортехнадзор России, М., ПИО ОБТ, 2000, с.155.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗОПАСНОГО УПРАВЛЕНИЯ БАШЕННЫМ КРАНОМ | 2006 |

|

RU2319657C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДАМИ БАШЕННОГО КРАНА | 2005 |

|

RU2286305C1 |

| ОГРАНИЧИТЕЛЬ НАГРУЗКИ СТРЕЛОВОГО КРАНА | 2009 |

|

RU2391285C1 |

| СПОСОБ НАСТРОЙКИ ПРИБОРА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА И РЕАЛИЗУЮЩИЙ ЕГО ПРИБОР БЕЗОПАСНОСТИ | 2005 |

|

RU2307061C1 |

| СПОСОБ ПОВЫШЕНИЯ БЕЗОПАСНОСТИ РАБОТЫ ГРУЗОПОДЪЕМНОГО КРАНА (ВАРИАНТЫ) | 2007 |

|

RU2345944C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАСКАЧИВАНИЯ ГРУЗА НА ГИБКОМ ПОДВЕСЕ (ВАРИАНТЫ) | 2009 |

|

RU2406679C2 |

| СИСТЕМА ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА | 2006 |

|

RU2316467C1 |

| СПОСОБ ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА | 2004 |

|

RU2271985C2 |

| СИСТЕМА ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА СТРЕЛОВОГО ТИПА С МАНЕВРОВОЙ СТРЕЛОЙ | 2006 |

|

RU2319656C1 |

| СИСТЕМА ДЛЯ АВТОМАТИЧЕСКОГО РАСПОЗНАВАНИЯ ЦИКЛОВ ЗАГРУЗКИ МАШИНЫ ДЛЯ ПЕРЕМЕЩЕНИЯ ГРУЗОВ | 2010 |

|

RU2544074C2 |

Группа изобретений относится к области управления грузоподъемными кранами. Способ включает измерения нагрузок крана, перемещений крана с грузом и времени работы механизмов, регистрацию полученных данных о работе крана и их сравнение с нормативными показателями работы крана. В процессе измерений определяют цикл работы крана. Распознавание начала цикла производят по включению любого другого механизма после включения механизма подъема груза при условии G>Gд и L>Lд, где G - фактическая нагрузка от действия груза на крюке крана, Gд - нагрузка при отсутствии груза на крюке крана, L - перемещение центра тяжести крюковой подвески относительно центра тяжести груза, Lд - максимальное допустимое перемещение центра тяжести крюковой подвески относительно центра тяжести груза. Распознавание конца цикла производят по началу следующего цикла после выполнения условий подъема груза в случае отсутствия нагрузки на крюке крана при G<Gд и работе любого механизма горизонтального перемещения груза при условии L>Lд. Одновременно с действиями распознавания начала и конца цикла замеряют нагрузку G в начале подъема груза за период от момента превышения нагрузки Gд и до момента включения любого другого механизма горизонтального перемещения груза. Текущее среднее значение нагрузки вычисляют в интервале времени Δt. В упомянутом периоде определяют также наибольшее значение текущей средней нагрузки. По наибольшему значению текущей средней нагрузки определяют массу груза и регистрируют цикл крана с полученной массой груза. Далее суммируют циклы с соответствующими им массами груза. По полученным данным классифицируют кран по группе класса, сравнивают полученные данные по каждой группе класса с нормативными данными крана по соответствующей классификации и по результатам сравнения разрешают работу крана, предупреждают оператора или запрещают работу крана. Устройство содержит датчики нагрузки и горизонтальных перемещений, блок обработки и блоки сравнения. Кроме того, в устройство введены блок распознавания цикла работы крана, блок регистрации данных цикла, блок определения массы груза, блоки И и ИЛИ, блок оценки состояния крана. Группа изобретений обеспечивает получение достоверных данных о техническом состоянии крана и позволяет повысить безопасность его работы. 2 с. и 1 з.п. ф-лы. 1 ил.

| СПОСОБ УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНЫМИ МЕХАНИЗМАМИ С ФИКСАЦИЕЙ ИХ ХАРАКТЕРИСТИК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116240C1 |

| УСТРОЙСТВО БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА | 1999 |

|

RU2151732C1 |

| ОГРАНИЧИТЕЛЬ ГРУЗОПОДЪЕМНОСТИ ДЛЯ ГРУЗОПОДЪЕМНЫХ МАШИН И МЕХАНИЗМОВ | 1993 |

|

RU2081809C1 |

| Ограничитель грузоподъемности стрелового крана | 1984 |

|

SU1337340A1 |

Авторы

Даты

2005-02-10—Публикация

2003-06-27—Подача