Данное изобретение относится к области получения стеклонаполненных термопластичных композиций. Известные способы получения подобных материалов заключаются либо в прОПитке стекловолокна мономерами и форполимерами с последующей полимеризацией, либо в пропитке стекловолокна растворами или эмульсиями полимеров с последующей сушкой, либо в совмещении стекловолокна с расплавом полимера. В последнем случае используют рубленое стекловолокно, которое предварительно смешивают с расплавом полимера. Однако указанный способ не позволяет получить термопласты с равномерным распределением в них стекловолокна.

Согласно предложенному способу первичные некрученые стеклонити, не соприкасающиеся друг с другом, пропускают через угловую головку плавителя, например экструзионной мащины, в которую непрерывно поступает расплав смолы. Из головки выходит пруток круглого сечения с равномерно распределенным в нем стекловолокном. Затем пруток охлаждают, подают в гранулятор и рубят на гра-нулы необходимой длины.

Пример. Гранулы поликапролактама загружают в экструзионпую машину с шнеком диаметром 20 мм и отношением длины шнека к его диаметру, равным 25, при следующем температурном режиме: температура 1-й зоны

220°С, П-й зоны 260°С, зону загрузки охлаждают водой комнатной температуры. Одновременно в угловую головку экструзионной машины с температурой 265°С подают 37 первичных некрученых стеклонитей, выработанных на замасливателе. Каждая нить состоит из 200 элементарных волокон диаметром 9- И мк. Прзток армированного термопласта пропускают через ванну с водой, подают в

гранулятор и рубят на гранулы. Получают гранулы диаметром 2,5 мм, длиной 7-9 мм, содерл ание стекловолокна 25-30 вес. о/о.

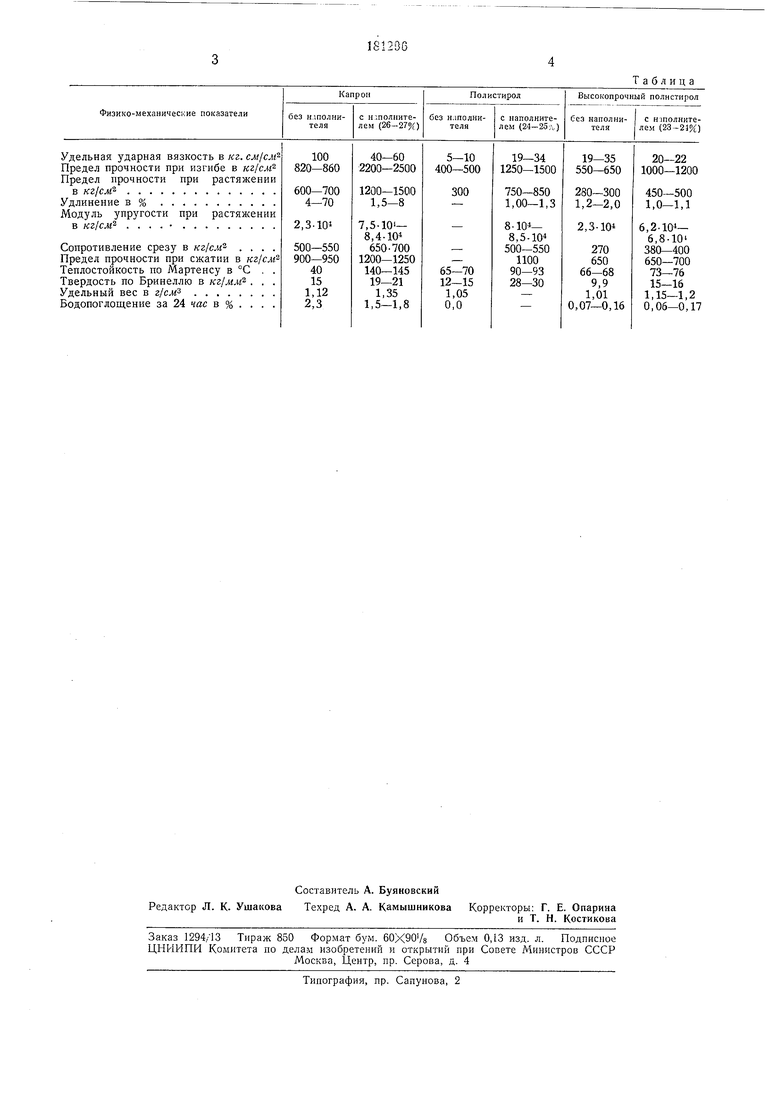

Физико-механические показатели некоторых термопластов, армированных предложенным

способом, представлены в таблице.

Предмет изобретения

1.Способ получения наполненных стекловолокном термопластичных смол путем введения

стекловолокнистого наполнителя в расплав смолы, поступающей в плавитель, отличающийся тем, что, с целью упрощения процесса, стекловолокнистый наполнитель вводят в угловую головку плавителя, например экструзионной мащины.

2.Способ по п. 1, отличающийся тем, что стекловолокнистый наполнитель представляет собой пучок несоприкасающихся друг с дру

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОНАПОЛНЕННОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ И СТЕКЛОНАПОЛНЕННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2618255C1 |

| Термопластичный препрег и способ его изготовления | 2020 |

|

RU2733604C1 |

| Полимерная композиция | 1975 |

|

SU566855A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И АРМИРОВАННЫЙ ТЕРМОПЛАСТИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2670896C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ СМЕСИ ПОЛИФЕНИЛЕНСУЛЬФИДА С ПОЛИЭТИЛЕНТЕРЕФТАЛАТОМ | 2024 |

|

RU2840010C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНИСТЫХ ПРЕСС-МАТЕРИАЛОВ | 1972 |

|

SU352915A1 |

| Способ получения полиэфиримидного композиционного материала для 3D-печати | 2022 |

|

RU2783519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНЫХ ВЕНЦОВ ТУРБОМАШИН И НАСОСОВ | 1967 |

|

SU190012A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВРИКА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2709303C1 |

Даты

1966-01-01—Публикация