СП

W

с

XI

о

, -л

со

Изобретение относится к технике гранулирования жидких материалов путем их разбрызгивания и охлаждения или сушки капель в полости грануляционной башни.

Целью изобретения является повышение надежности в работе и равномерности орошения полости башни.

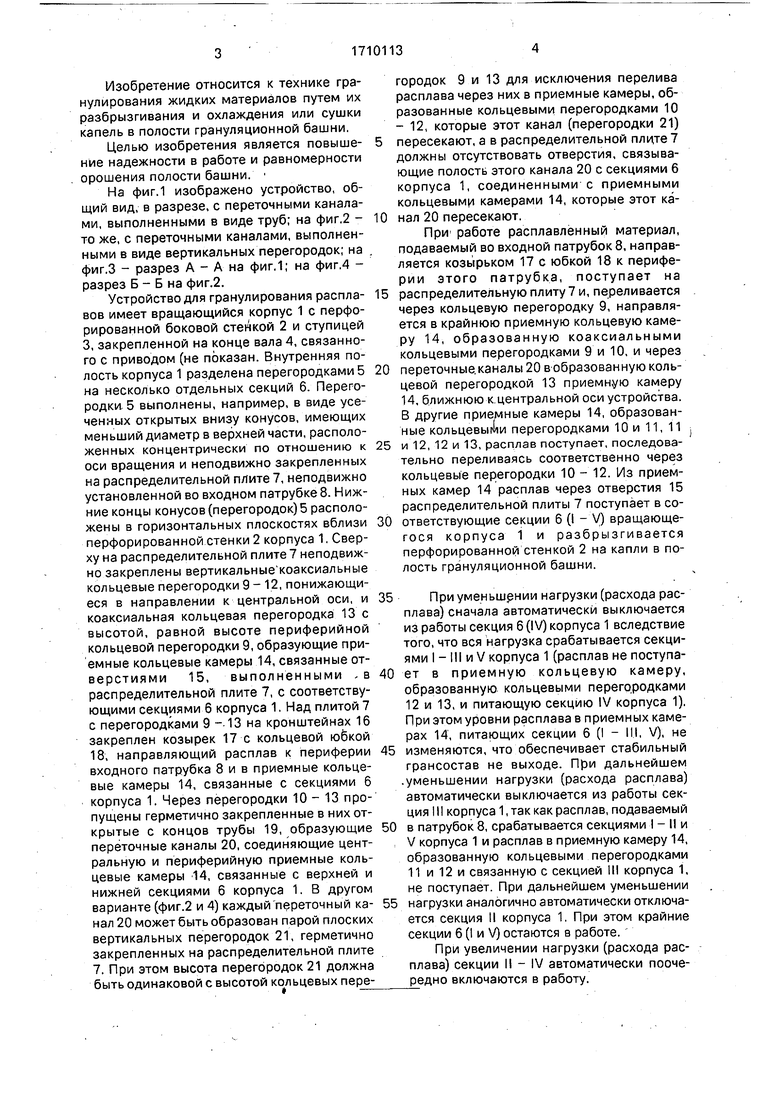

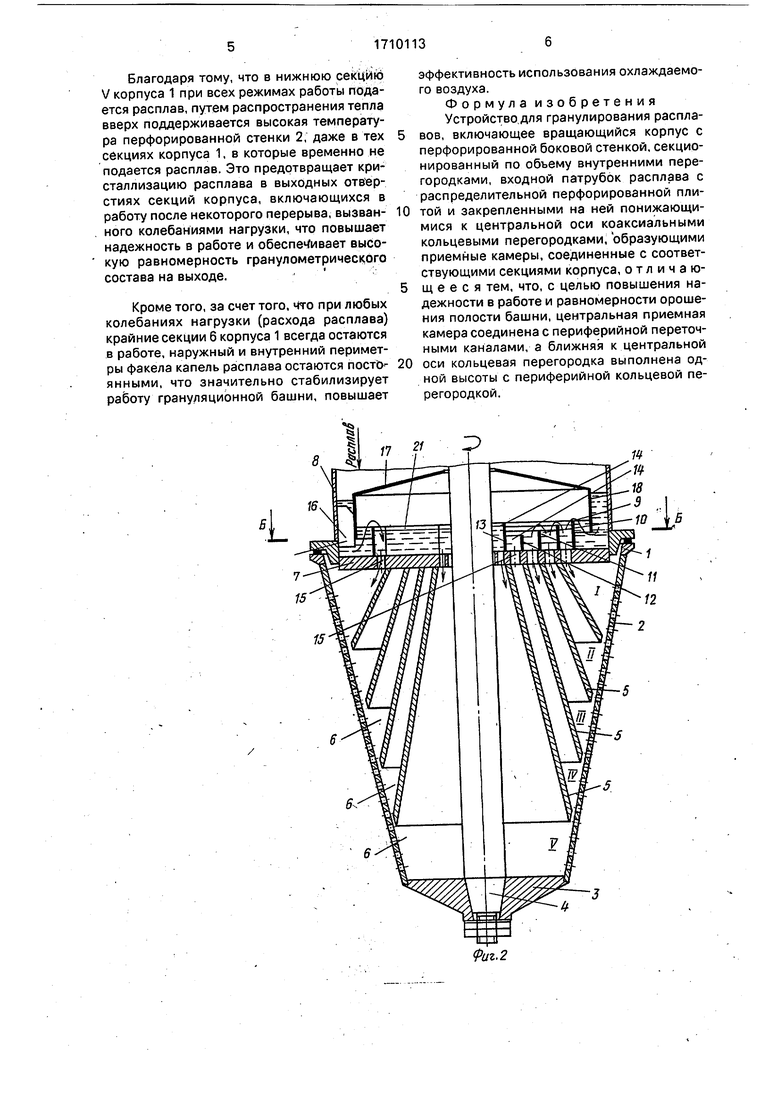

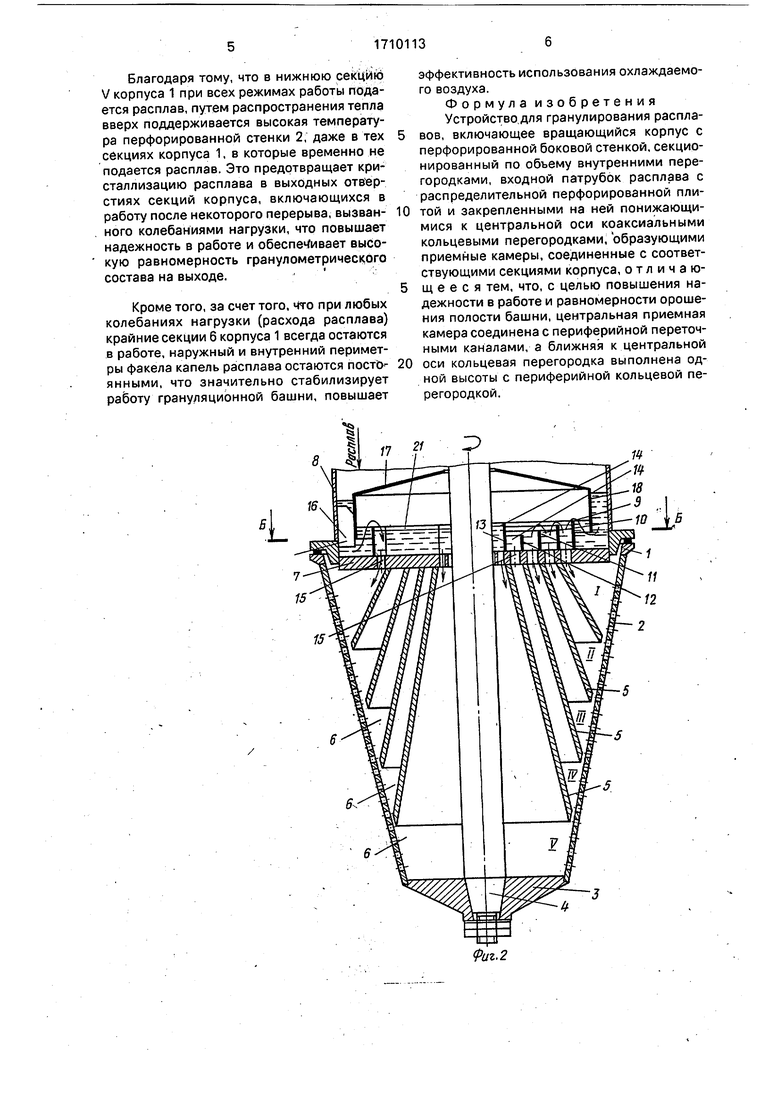

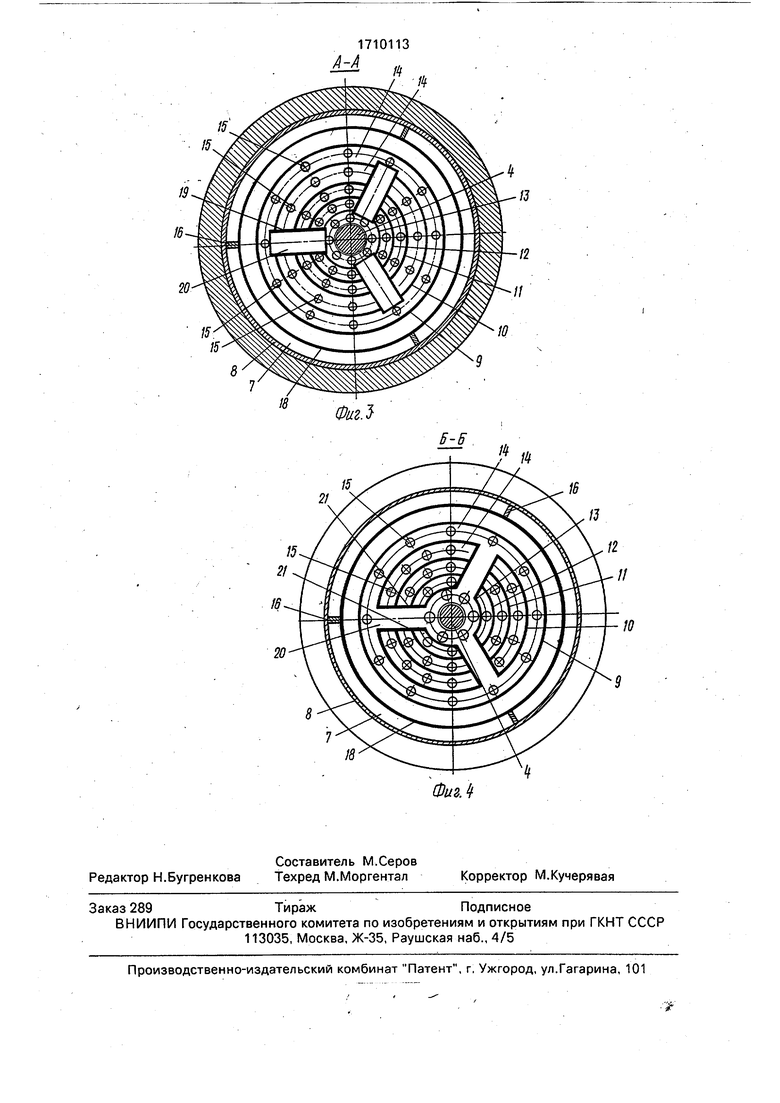

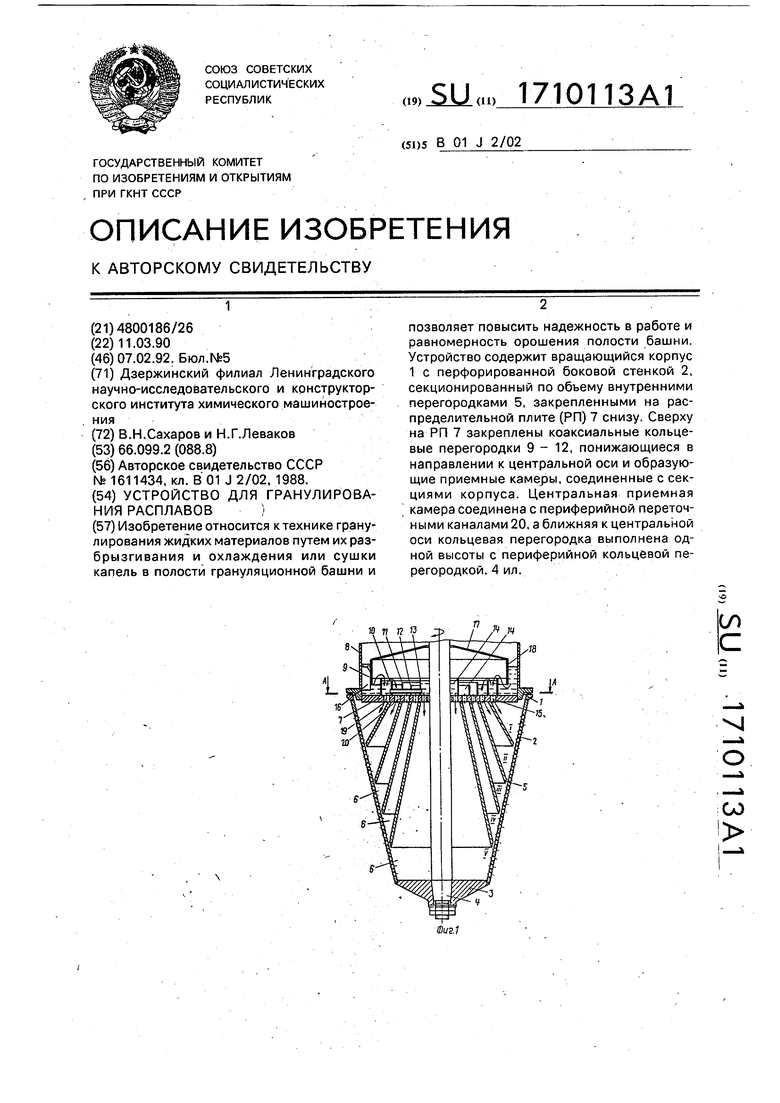

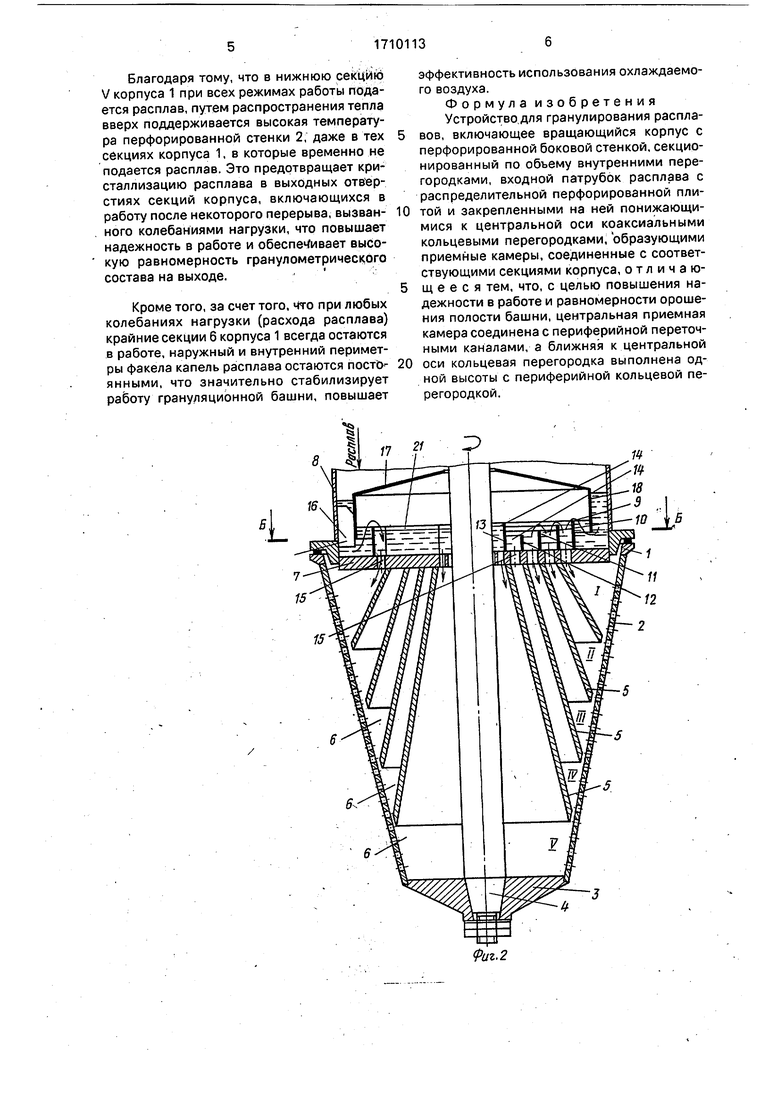

На фиг.1 изображено устройство, общий вид, в разрезе, с переточными каналами, выполненными в виде труб; на фиг.2 то же, с переточными каналами, выполненными в виде вертикальных перегородок; на фиг.З - разрез А - А на фиг.1; на фиг.4 разрез Б - Б на фиг.2.

Устройство для гранулирования расплавов имеет вращающийся корпус 1 с перфорированной боковой стенкой 2 и ступицей 3, закрепленной на конце вала 4, связанного с приводом (не показан. Внутренняя полость корпуса 1 разделена перегородками 5 на несколько отдельных секций 6. Перегородки 5 выполнены, например, в виде усеченных открытых внизу конусов, имеющих меньший диаметр в верхней части, расположенных концентрически по отношению к оси вращения и неподвижно закрепленных на распределительной плите 7, неподвижно установленной во входном патрубке 8. Нижние концы конусов (перегородок) 5 расположены в горизонтальных плоскостях вблизи перфорированной стенки 2 корпуса 1. Сверху на распределительной плите 7 неподвижно закреплены вертикальныекоаксиальные кольцевые перегородки 9 - 12, понижающиеся в направлении к центральной оси, и коаксиальная кольцевая перегородка 13 с высотой, равной высоте периферийной кольцевой перегородки 9, образующие приемные кольцевые камеры 14, связанные отверстиями 15, выполненными .в распределительной плите 7, с соответствующими секциями 6 корпуса 1. Над плитой 7 с перегородками 9 --13 на кронштейнах 16 закреплен козырек 17 с кольцевой юбкой 18, направляющий расплав к периферии входного патрубка 8 и в приемные кольцевые камеры 14, связанные с секциями 6 корпуса 1. Через перегородки 10 - 13 пропущены герметично закрепленные в них открытые с концов трубы 19, образующие перёточные каналы 20, соединяющие центральную и периферийную приемные кольцевые камеры 14, связанные с верхней и нижней секциями 6 корпуса 1. В другом варианте (фиг.2 и 4) каждыйпереточный канал 20 может быть образован парой плоских вертикальных перегородок 21, герметично закрепленных на распределительной плите 7. При этом высота перегородок 21 должна быть одинаковой с высотой кольцевых перегородок 9 и 13 для исключения перелива расплава через них в приемные камеры, образованные кольцевыми перегородками 10 - 12, которые этот канал (перегородки 21)

пересекают, а в распределительной плите 7 должны отсутствовать отверстия, связывающие полость этого канала 20 с секциями 6 корпуса 1, соединенными с приемными кольцевым 1 камерами 14, которые этот канал 20 пересекают.

При работе расплавленный материал, подаваемый во входной патрубок 8, направляется козырьком 17 с юбкой 18 к периферии этого патрубка, поступает на

распределительную плиту 7 и, переливается через кольцевую перегородку 9, направляется в крайнюю приемную кольцевую камеру 14, образованную коаксиальными кольцевыми перегородками 9 и 10, и через

переточные каналы 20 в образованную кольцевой перегородкой 13 приемную камеру 14, ближнюю к.центральной оси устройства. В другие приемные камеры 14, образованные кольцевыми перегородками 10 и 11, 11 ,

и12,12и13, расплав поступает, последовательно переливаясь соответственно через кольцевые перегородки 10-12. Из приемных камер 14 расплав через отверстия 15 распределительной плиты 7 поступает в соответствующие секции 6 (I - V) вращающегося корпуса 1 и разбрызгивается перфорированной стенкой 2 на капли в полость грануляционной башни.

Приуменьшении нагрузки (расхода расплава) сначала автоматически выключается из работы секция 6 (IV) корпуса 1 вследствие того, что вся нагрузка срабатывается секциями I - III и V корпуса 1 (расплав не поступает в приемную кольцевую камеру, образованную кольцевыми перегородками 12 и 13, и питающую секцию IV корпуса 1). При этом уровни расплава в приемных камерах 14, питающих секции 6 (I - III, V), не

изменяются, что обеспечивает стабильный грансостав не выходе. При дальнейшем .уменьшении нагрузки (расхода расплава) автоматически выключается из работы секция III корпуса 1, так как расплав, подаваемый

в патрубок 8, срабатывается секциями I - II и V корпуса 1 и расплав в приемную камеру 14, образованную кольцевыми перегородками 11 и 12 и связанную с секцией III корпуса 1, не поступает. При дальнейшем уменьшении

нагрузки аналогично автоматически отключается секция II корпуса 1. При этом крайние секции 6 (1 и V) остаются в работе.

При увеличении нагрузки (расхода расплава) секции II - IV автоматически поочередно включаются в работу.

Благодаря тому, что в нижнюю секцйкэ V корпуса 1 при всех режимах работы подается расплав, путем распространения тепла вверх поддерживается высокая температура перфорированной стенки 2, даже в тех секциях корпуса 1, в которые временно не подается расплав. Это предотвращает кристаллизацию расплава в выходных отверстиях секций корпуса, включающихся в работу после некоторого перерыва, вызванного колебаниями нагрузки, что повышает надежность в работе и обеспечивает высокую равномерность гранулометрического состава на выходе.

Кроме того, за счет того, что при любых колебаниях нагрузки (расхода расплава) крайние секции б корпуса 1 всегда остаются в работе, наружный и внутренний периметры факела капель расплава остаются постоянными, что значительно стабилизирует работу грануляционной башни, повышает

эффективность использования охлаждаемого воздуха.

Ф о р м у л а и 3 о б р е т е н и я Устройство.для гранулирования расплаВОВ, включающее вращающийся корпус с перфорированной боковой стенкой, секционированный по объему внутренними перегородками, входной патрубок расплава с распределительной перфорированной плитой и закрепленными на ней понижающимися к центральной оси коаксиальными кольцевыми перегородками, образующими приемные камеры, соединенные с соответствующими секциями корпуса, отличающ е е с я тем, что, с целью повышения надежности в работе и равномерности орошения полости башни, центральная приемная камера соединена с периферийной переточными каналами, а ближняя к центральной

оси кольцевая перегородка выполнена одной высоты с периферийной кольцевой перегородкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования расплавов | 1990 |

|

SU1813549A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| Устройство для гранулирования | 1988 |

|

SU1611434A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1995 |

|

RU2138326C1 |

| Гранулятор расплава | 1975 |

|

SU869110A1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1058593A1 |

| ГРАНУЛЯТОР РАСПЛАВОВ | 1983 |

|

SU1208633A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1990 |

|

SU1835686A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ СУСПЕНЗИЙ | 1991 |

|

RU2024290C1 |

Изобретение относится к технике гранулирования жидких материалов путем их раз- брызгивания и охлаждения или сушки капель в полости грануляционной башни ипозволяет повысить надежность в работе и равномерность орошения полости башни. Устройство содержит вращающийся корпус 1 с перфорированной боковой стенкой 2, секционированный по объему внутренними перегородками 5, закрепленными на распределительной плите (РП) 7 снизу. Сверху на РП 1 закреплены коаксиальные кольцевые перегородки 9 - 12, понижающиеся в направлении к центральной оси и образующие приемные камеры, соединенные с секциями корпуса. Центральная приемная камера соединена с периферийной переточными каналами 20, а ближняя к центральной оси кольцевая перегородка выполнена одной высоты с периферийной кольцевой перегородкой. 4 ил.

| Устройство для гранулирования | 1988 |

|

SU1611434A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1992-02-07—Публикация

1990-03-11—Подача