Изобретение относится к устройствам для гранулирования расплавов в грануляционной: байне в производстве минеральных удобрений, налри- i-iep карбомнда, аммиачной селитры и т.п.

Цель изобретения - повьшение однородности готового продукта по гранулометрическому составу.

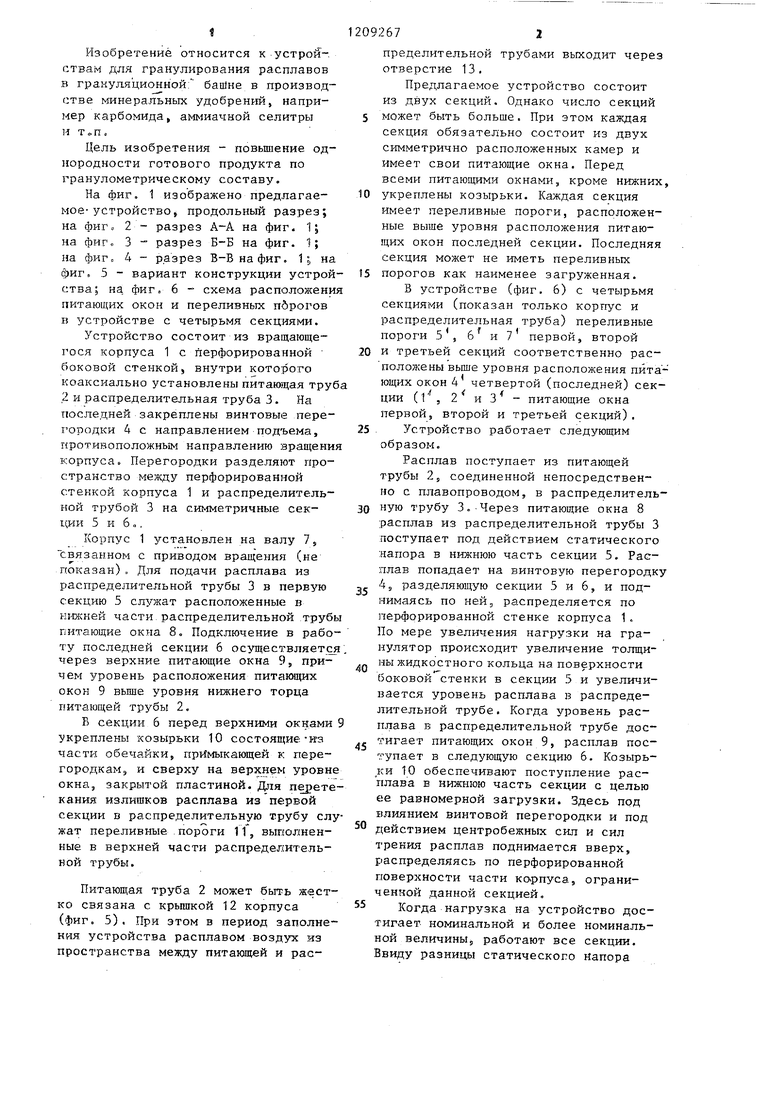

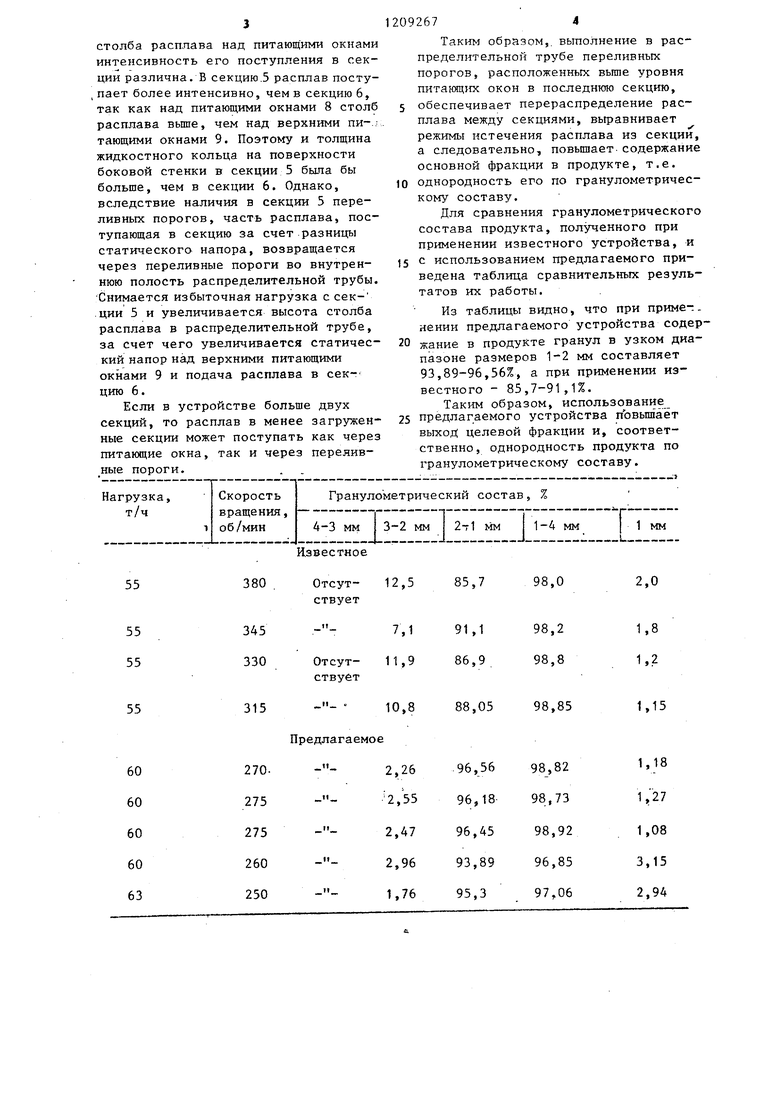

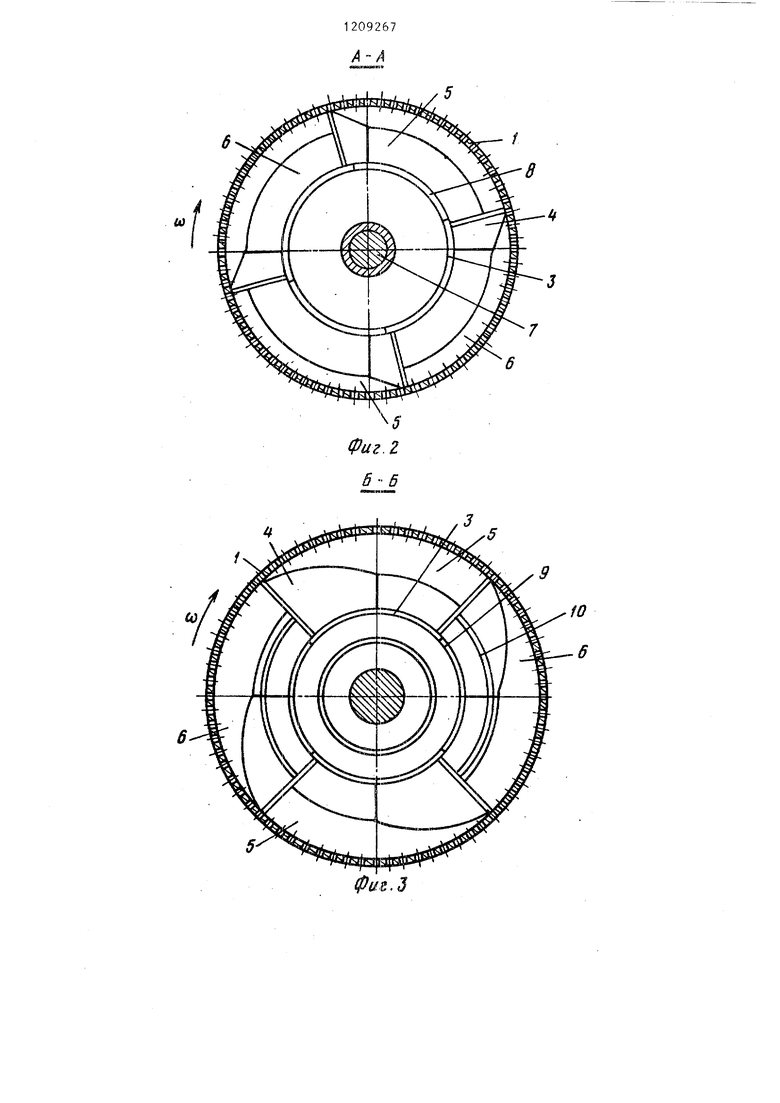

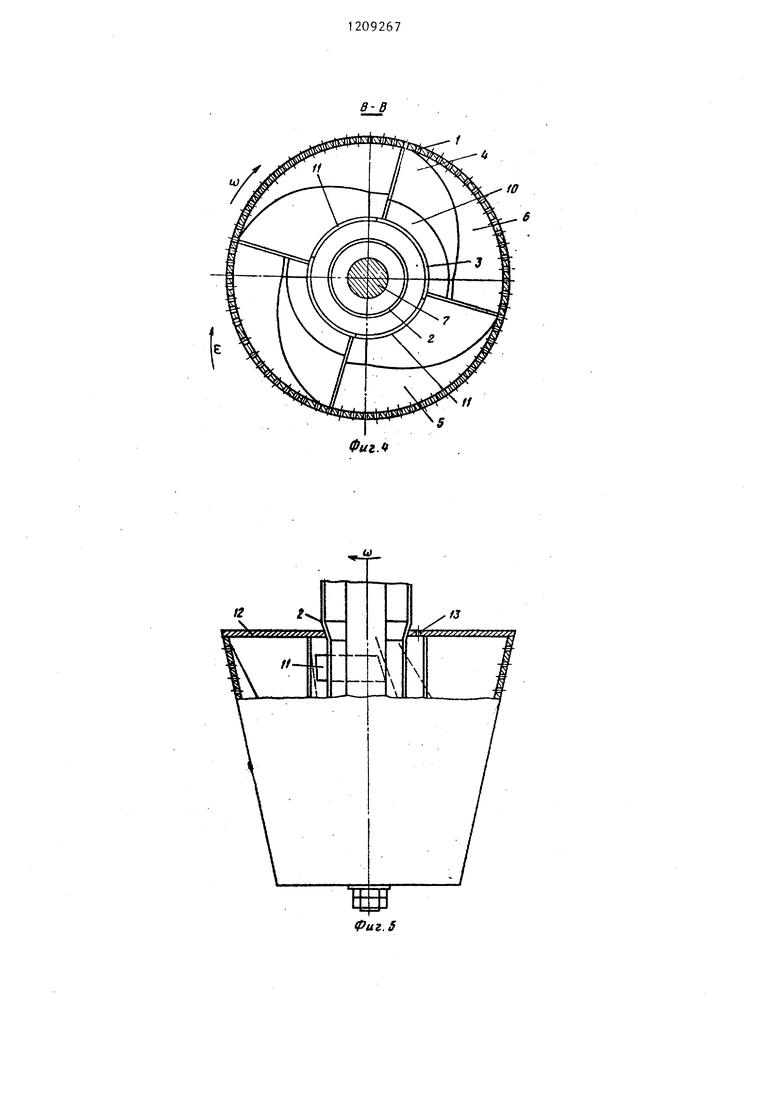

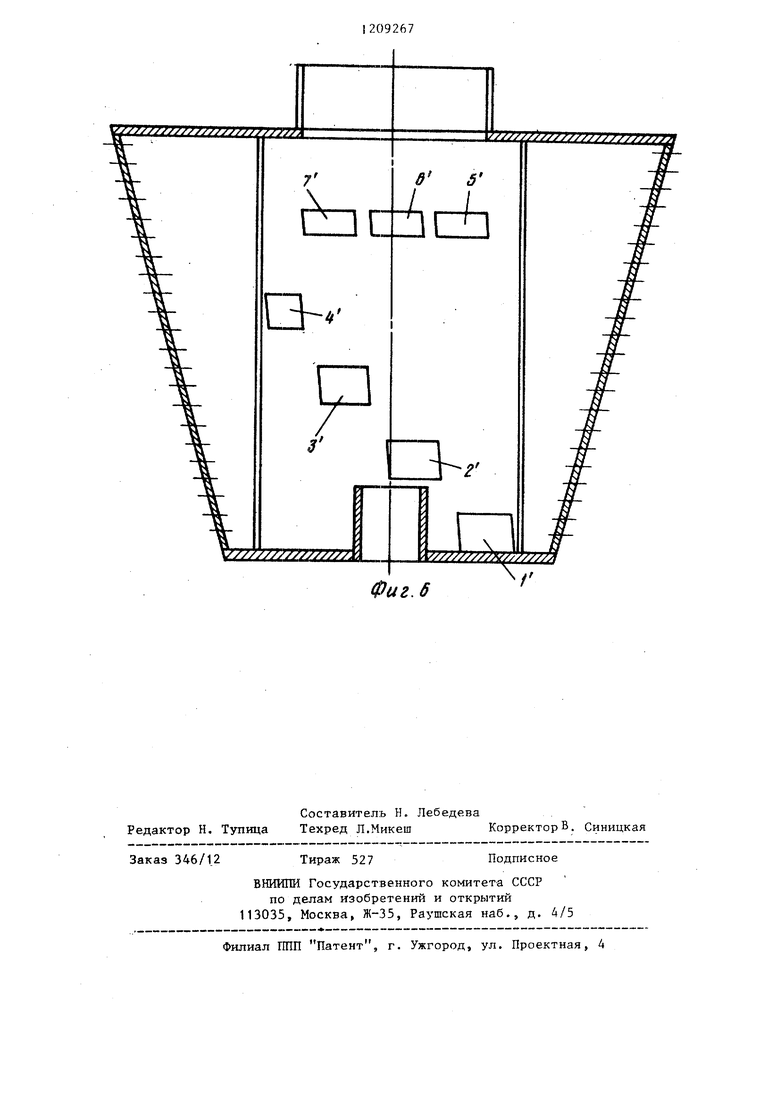

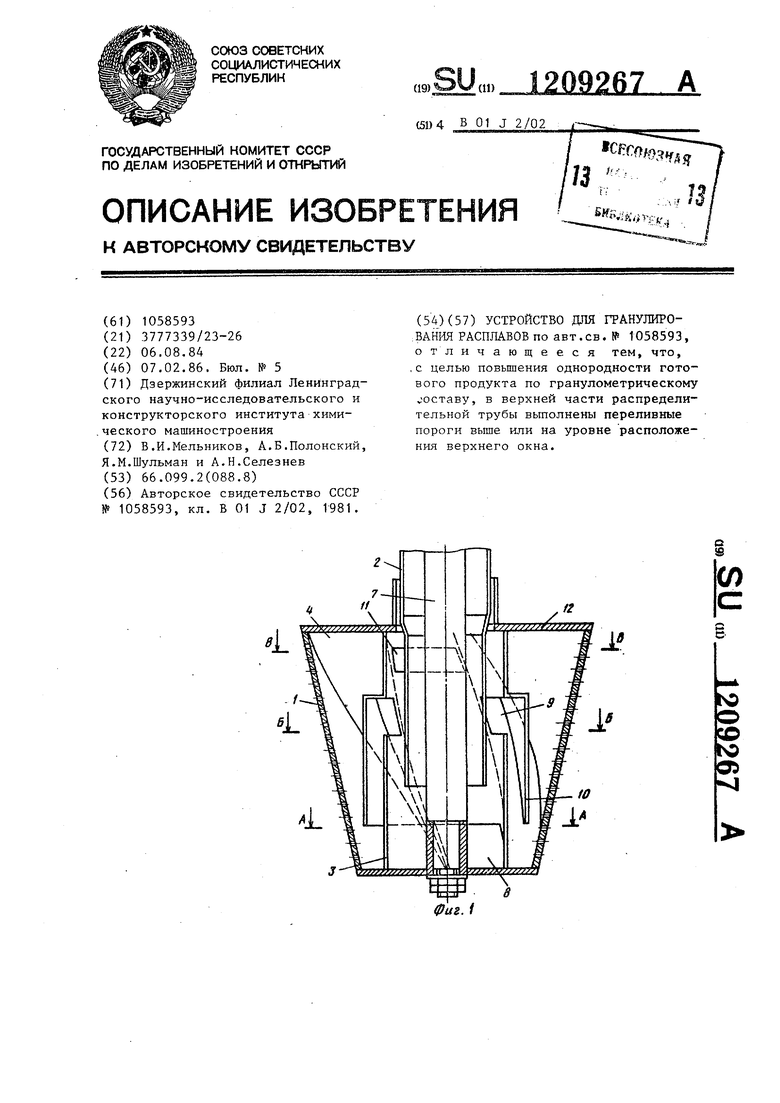

На фиг о 1 изображено предлагаемое-устройство j продольный разрез; на фиг, 2 - разрез А-А на фиг. 15 на фиг о 3 - разрез Б-Б на фиг. 1; на фиг, 4 разрез В-В на фиг. 1 г, на фиг, 5 - вариант конструкции устройства; на, фиг, 6 - схема расположения питающих окон и переливных пирогов в устройстве с четырьмя секциями.

Устройство состоит из вращающегося корпуса 1 с перфорированной боковой стенкойJ внутри которого коаксиально установлены питающая труб 2 и распределительная труба 3. На последней закреплены винтовые перегородки 4 с направлением подъема, кротивоположным направлению вращения корпуса. Перегородки разделяют пространство между перфорированной стенкой корпуса 1 и распределительной трубой 3 на симметричные сек- 5 и 6 о,

Корпус 1 установлен на валу 7,, связанном с приводом вращения (не ггоказан) . Для подачи расплава из распределительной трубы 3 в первую секцию 5 служат расположенные в нижней части.распределительной .трубы питающие окна 8. Подключение в работу последней секции 6 осуществляется через верхние питающие окна 9, причем уровень расположения питакмцих окон 9 вьше уровня нижнего торца питающей трубы 2.

Б секции 6 перед верхними окк.ами укреплены козырьки 10 состоящие-кз части обечайки, примыкающей к перегородкам, и сверху на верхнем уровне окна, закрытой пластиной. Для пе|)ете кания излишков расплава из первой секции в распределительную трубу служат переливные . пороги 11, выполненные в верхней части распределите.пь- ной трубы.

Питающая труба 2 может быть жестко связана с крышкой 12 корпуса (фиг. 5). При этом в период заполнения устройства расплавом воздух из пространства между питающей и распределительной трубами выходит через отверстие 13,

Предлагаемое устройство состоит из двух секций. Однако число секций

может быть больше. При этом каждая секция обязательно состоит из двух симметрично расположенных камер и имеет свои питающие окна. Перед всеми питающими окнами, кроме нижних,

укреплены козырьки. Каждая секция имеет переливные пороги, расположенные выше уровня расположения питающих окон последней секции. Последняя секция может не иметь переливных

5 порогов как наименее загруженная.

В устройстве (фиг. 6) с четырьмя секциями (показан только корпус и распределительная труба) переливные пороги 5, б и 7 первой, второй

0 и третьей секций соответственно расположены вьше уровня расположения пйта, ( „ , ющих окон 4 четвертой (последней) секции (Г , 2 и 3 - питающие окна первой, второй и третьей секций).

5 . Устройство работает следующим образом.

Расплав поступает из питающей трубы 2, соединенной непосредственно с плавопроводом, в распределитель0 ную трубу 3.-Через питающие окна 8 расплав из распределительной трубы 3 поступает под действием статического напора в нижнюю часть секции 5. Расплав попадает на винтовую перегородку

. 4j разделяющую секции 5 и 6, и поднимаясь по ней, распределяется по перфорированной стенке корпуса 1 с По мере увеличения нагрузки на гра- нулятор происходит увеличение толщины жидкостного кольца на поверхности боковой стекки в секции 5 и увеличивается уровень расплава в распределительной трубе. Когда уровень расплава в распределительной трубе дос, тигает питаюш;их окон 9, расплав поступает в следующую секцию 6. Козырь- ки 10 обеспечивают поступление расплава в нижнюю часть секции с целью ее равномерной загрузки. Здесь под влиянием винтовой перегородки и под

действием центробежных сил и сил трения расплав поднимается вверх, распределяясь по перфорированной поверхности части карпуса, ограниченной данной секцией.

5 Когда нагрузка на устройство достигает- номинальной и более номинальной величины5 работают все секции. Ввиду разницы статического напора

0

столба расплава над питающими окнами интенсивность его поступления в секции различна. В секцию.5 расплав посту- , пает более интенсивно, чем в секцию 6, так как над питающими окнами 8 столб расплава вьше, чем над верхними пи-. тающими окнами 9. Поэтому и толщина жидкостного кольца на поверхности боковой стенки в секции 5 была бы больше, чем в секции 6. Однако, вследствие наличия в секции 5 переливных порогов, часть расплава, поступающая в секцию за счет разницы статического напора, возвращается через переливные пороги во внутреннюю полость распределительной трубы. Снимается избыточная нагрузка с сек- .ции 5 и увеличивается высота столба расплава в распределительной трубе, за счет чего увеличивается статический напор над верхними питающими окнами 9 и подача расплава в сек- цию 6.

Если в устройстве больше двух секций, то расплав в менее загруженные секции может поступать как через питающие окна, так и через переливные пороги.

Известное

380 , Отсут- 12,5 ствует

345 7,1

330 Отсут- 11,9 ствует

315 10,8

Предлагаемое 270. 2,26 275 2,55 275 2,47

260 250

2,96 1,76

2092674

Таким образом,, выполнение в распределительной трубе переливных порогов, расположенных выше уровня питающих окон в последнюю секцию, 5 обеспечивает перераспределение расплава между секциями, вьфавнивает режимы истечения расплава из секции, а следовательно, повьппает.содержание основной фракции в продукте, т.е.

10 однородность его по гранулометрическому составу.

Для сравнения гранулометрического состава продукта, полученного при применении известного устройства, и

15 с использованием предлагаемого приведена таблица сравнительных результатов их работы.

Из таблицы видно, что при приме-. . нении предлагаемого устройства содер20 жание в продукте гранул в узком диапазоне размеров 1-2 мм составляет 93,89-96,56%, а при применении известного - 85,7-91,1%.

Таким образом, использование

25 предлагаемого устройства повышает выход целевой фракции и, соответственно, однородность продукта по гранулометрическому составу.

85,7

91,1 86,9

88,05

-96,56 96,18 96,45 93,89 95,3

98,0

98,2 98,8

98,85

98,82 98,73 98,92 96,85 97.06

2,0

1,8 1,2

1,15

1,18 1 , 27 1,08 3,15 2,94

/(-А

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования расплавов | 1981 |

|

SU1058593A1 |

| Устройство для гранулирования расплавов | 1990 |

|

SU1813549A1 |

| Устройство для гранулирования расплавов | 1973 |

|

SU507348A1 |

| Устройство для гранулирования | 1988 |

|

SU1611434A1 |

| Гранулятор расплава | 1975 |

|

SU869110A1 |

| ГРАНУЛЯТОР РАСПЛАВОВ | 1983 |

|

SU1208633A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1990 |

|

SU1835686A1 |

| Устройство для гранулирования расплавов | 1990 |

|

SU1710113A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1995 |

|

RU2138326C1 |

| Устройство для гранулирования расплавов | 1988 |

|

SU1613157A1 |

фиг.З

//

5

Фиг. 5

Фиг. 6

Составитель Н. Лебедева Редактор Н, Тупица Техред Л.Микеш КорректорВ.иницкая

Заказ 346/12

Тираж 527

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

„ .в «и, «в

Филиал ГШП Патент, г. Ужгород, ул. Проектная,

Подписное

| Устройство для гранулирования расплавов | 1981 |

|

SU1058593A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-02-07—Публикация

1984-08-06—Подача