Изобретение относится к машиностроению, конкретнее - к методам и устройствам д-ля получения оребрения „на радиаторах.

Цель изобретения -улучшение качества готового изделия.

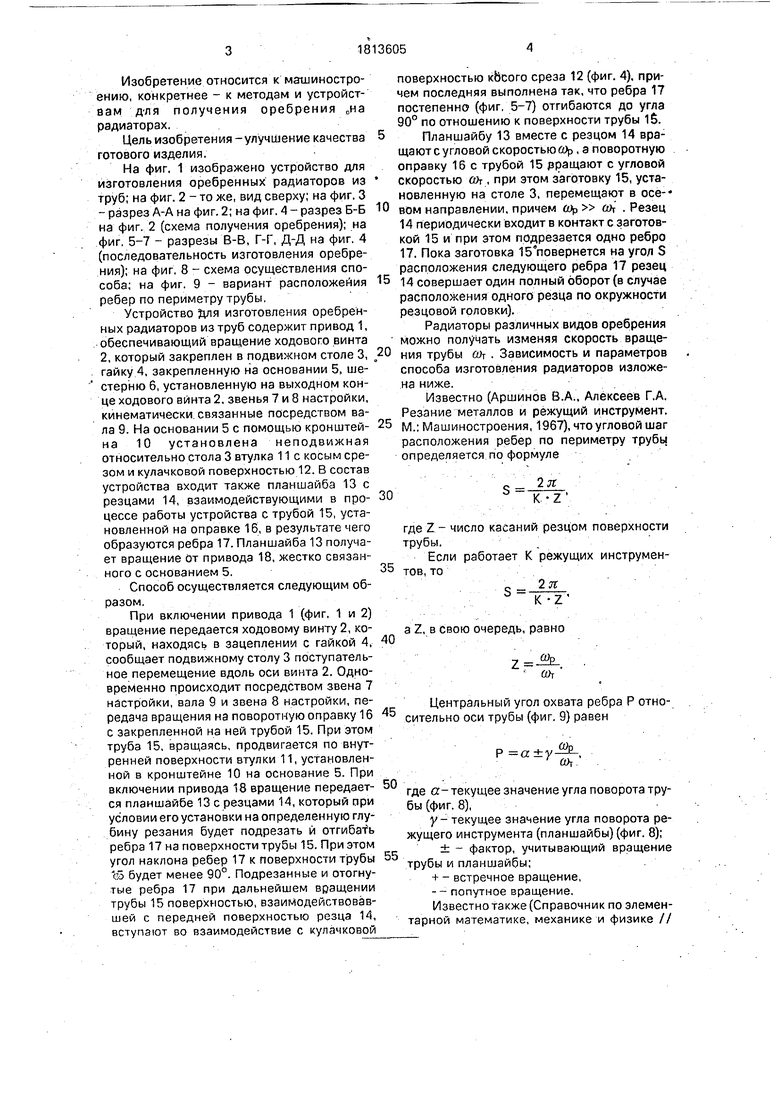

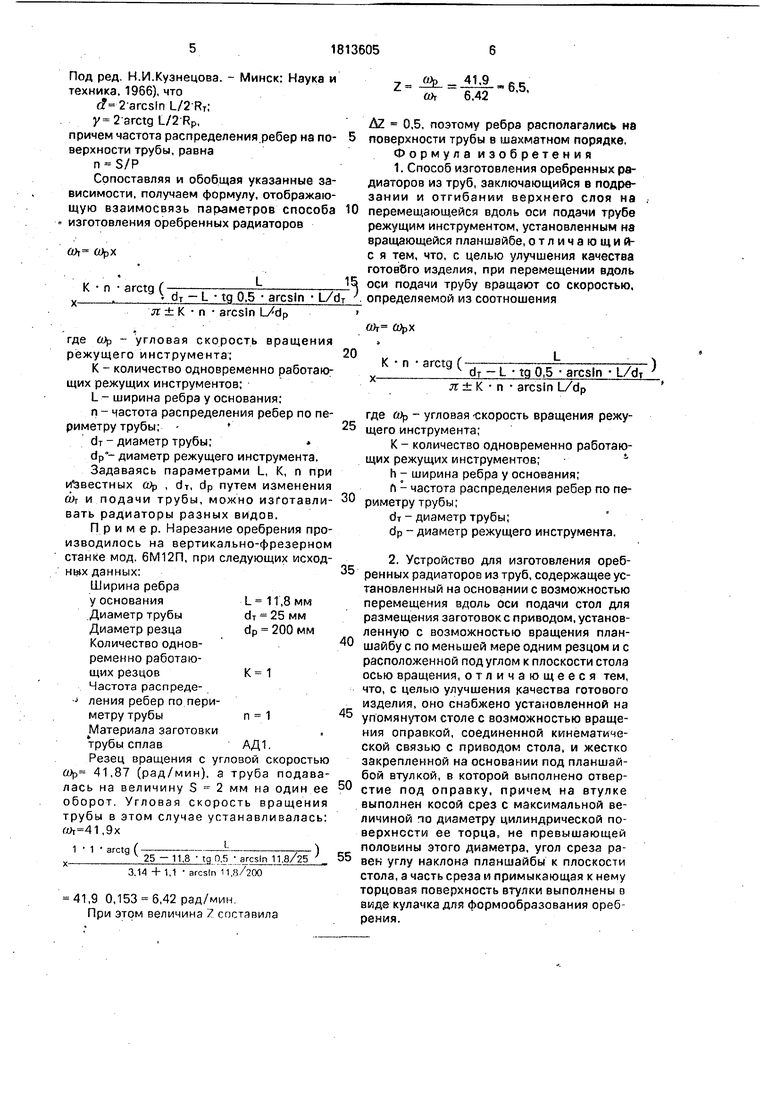

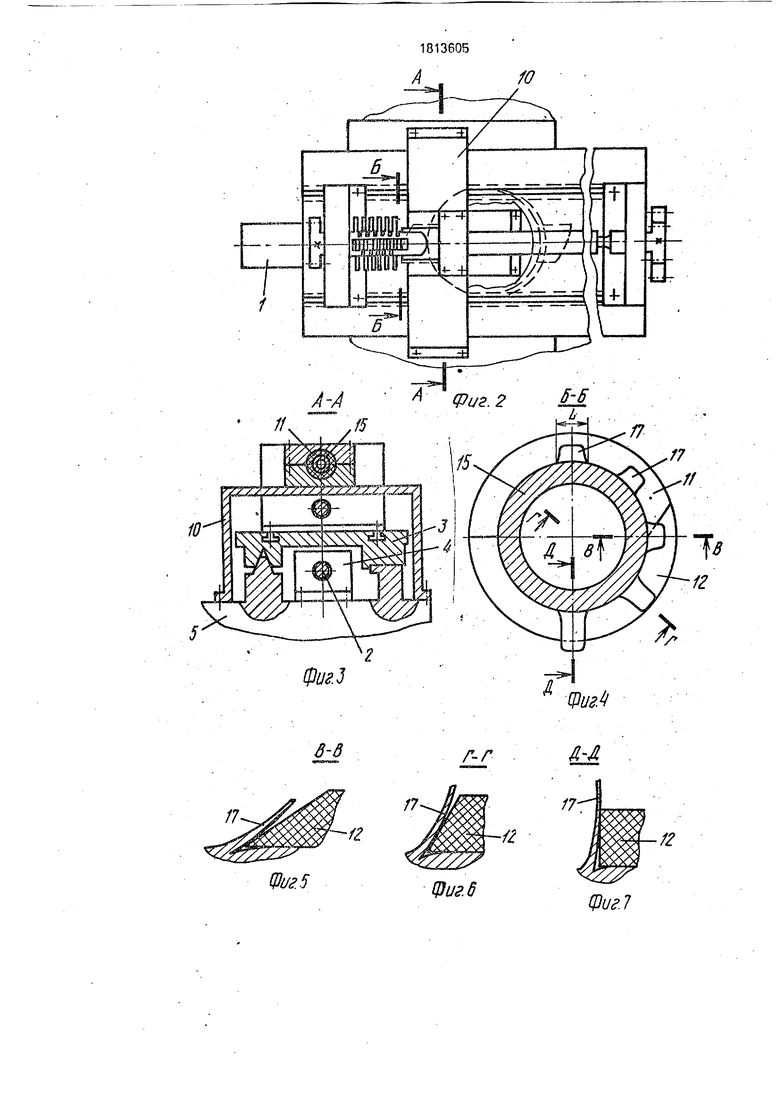

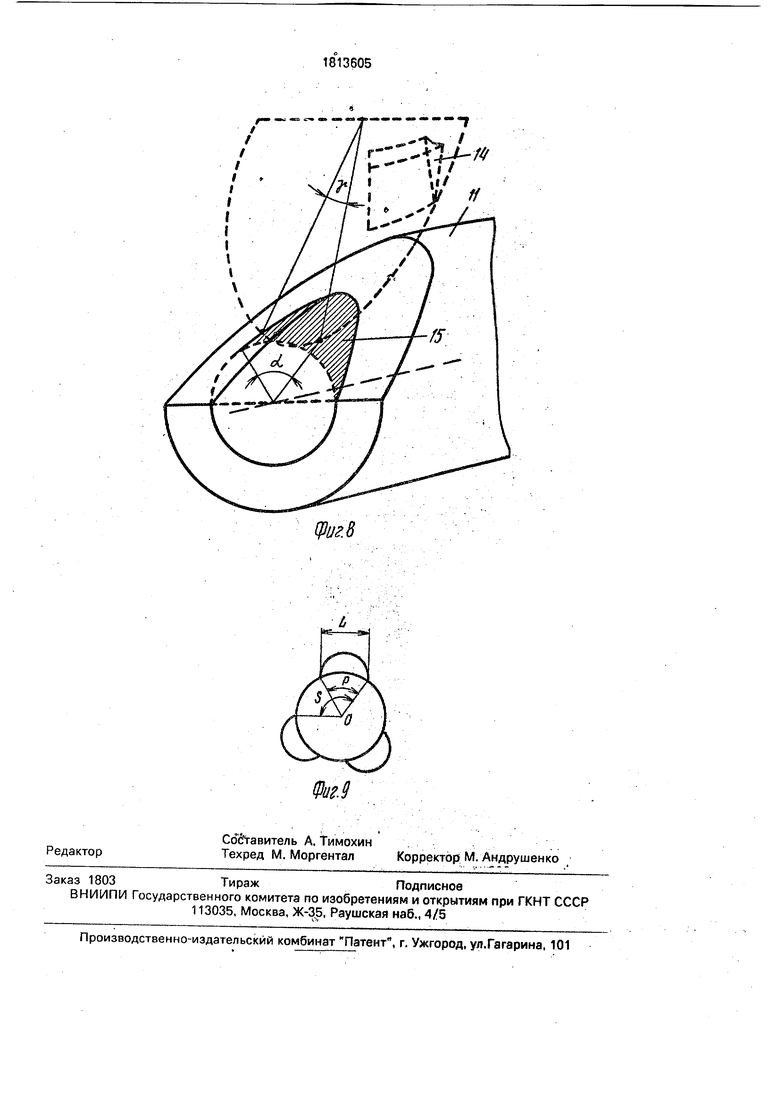

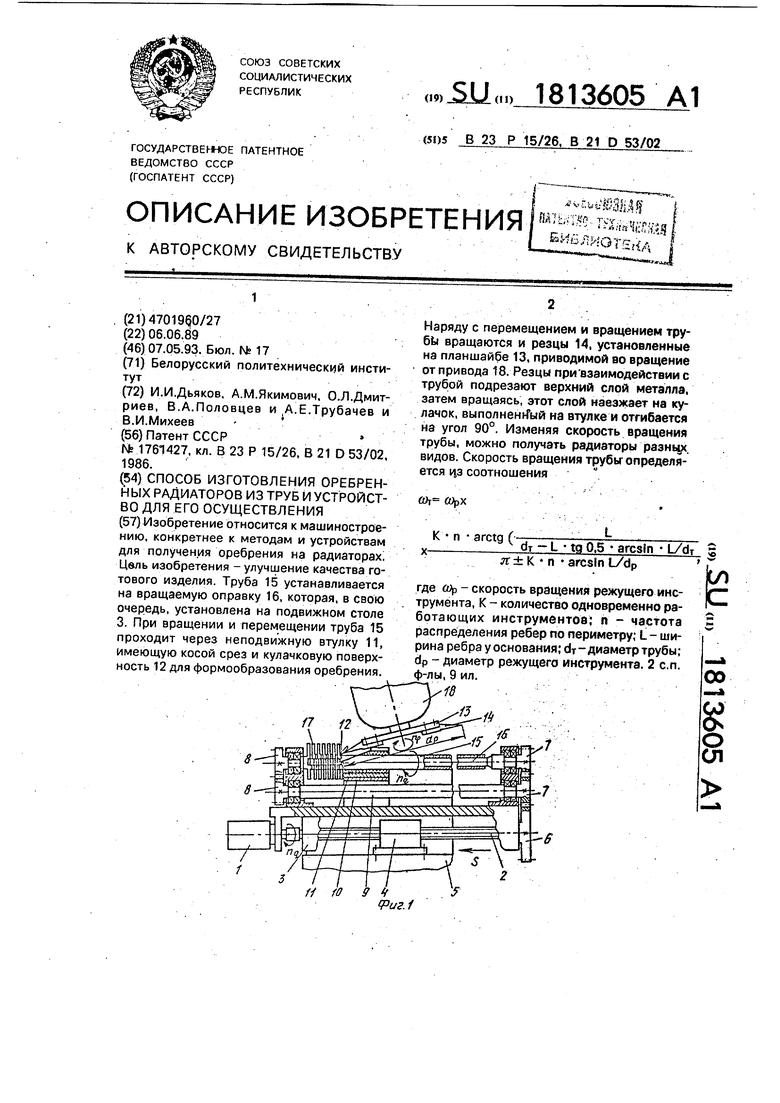

На фиг. 1 изображено устройство для изготовления оребренных радиаторов из труб; на фиг, 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2 (схема получения оребрения); на фиг. 5-7 - разрезы В-В, Г-Г, Д-Д на фиг. 4 (последовательность изготовления оребрения); на фиг, 8 - схема осуществления способа; на фиг. 9 - вариант расположения ребер по периметру трубы.

Устройство для изготовления оребренных радиаторов из труб содержит привод 1, обеспечивающий вращение ходового винта 2, который закреплен в подвижном столе 3, гайку 4, закрепленную на основании 5, шестерню 6, установленную на выходном конце ходового винта 2. звенья 7 и 8 настройки, кинематически, связанные посредством вала 9. На основании 5 с помощью кронштейна 10 установлена неподвижная относительно стола 3 втулка 11 с косым срезом и кулачковой поверхностью 12. В состав устройства входит также планшайба 13 с резцами 14, взаимодействующими в процессе работы устройства с трубой 15, установленной на оправке 16, в результате чего образуются ребра 17. Планшайба 13 получает вращение от привода 18, жестко связанного с основанием 5.

Способ осуществляется следующим образом.

При включении привода 1 (фиг. 1 и 2) вращение передается ходовому винту 2, который, находясь в зацеплении с гайкой 4, сообщает подвижному столу 3 поступательное перемещение вдоль оси винта 2. Одновременно происходит посредством звена 7 настройки, вала 9 и звена 8 настройки, передача вращения на поворотную оправку 16 с закрепленной на ней трубой 15. При этом труба 15, вращаясь, продвигается по внутренней поверхности втулки 11, установленной в кронштейне 10 на основание 5. При включении привода 18 вращение передается планшайбе 13 с резцами 14, который при условии его установки на определенную глубину резания будет подрезать и отгибать ребра 17 на поверхности трубы 15. При этом угол наклона ребер 17 к поверхности трубы ш будет менее 90°. Подрезанные и отогнутые ребра 17 при дальнейшем вращении трубы 15 поверхностью, взаимодействовавшей с передней поверхностью резца 14, вступают во взаимодействие с кулачковой

поверхностью кЬсого среза 12 (фиг. 4). причем последняя выполнена так, что ребра 17 постепенно (фиг. 5-7) отгибаются до угла 90° по отношению к поверхности трубы 15.

5 Планшайбу 13 вместе с резцом 14 вращают с угловой скоростью а)р, а поворотную оправку 16с трубой 15 рращают с угловой скоростью Ok , при этом заготовку 15, установленную на столе 3, перемещают в осе-4

вом направлении, причем сор УТ .Резец 14 периодически входит в контакт с заготовкой 15 и при этом подрезается одно ребро 17. Пока заготовка 15 повернется на угол S расположения следующего ребра 17 резец

5 14 совершает один полный оборот (в случае расположения одного резца по окружности резцовой головки).

Радиаторы различных видов оребрения можно получать изменяя скорость враще0 ния трубы сот . Зависимость и параметров способа изготовления радиаторов изложена ниже.

Известно (Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент.

5 м.: Машиностроения, 1967), что угловой шаг расположения ребер по периметру трубы определяется по формуле

30

S

2л K-Z

где Z - число касаний резцом поверхности трубы.

Если работает К режущих инструментов, то

О -in

In

K-Z a Z, в свою очередь, равно

Z -2k

Центральный угол охвата ребра Р отно- 5 сительно оси трубы (фиг. 9) равен

Р а±у

0)р СОт.

где а- текущее значение угла поворота трубы (фиг. 8),

у - текущее значение угла поворота режущего инструмента (планшайбы) (фиг. 8); - Фактор, учитывающий вращение трубы и планшайбы;

+ - встречное вращение,

- - попутное вращение.

Известно также (Справочник по элементарной математике, механике и физике //

Под ред. Н.И.Кузнецова. - Минск: Наука и техника, 1966), что

2 arcsln L/2 RT;

y 2 arctg L/2 RP,

причем частота распределения ребер на по- верхности трубы, равна

n S/P

Сопоставляя и обобщая указанные зависимости, получаем формулу, отображающую взаимосвязь параметров способа изготовления оребренных радиаторов

ЙЛ (УрХ

Ч

I

л arctg (------ - -------.- .. dT - L tg 0,5 arcsln L/dT

л ± К n arcsin L/dp

-г- 0)Р - 41-9 кч Z ok

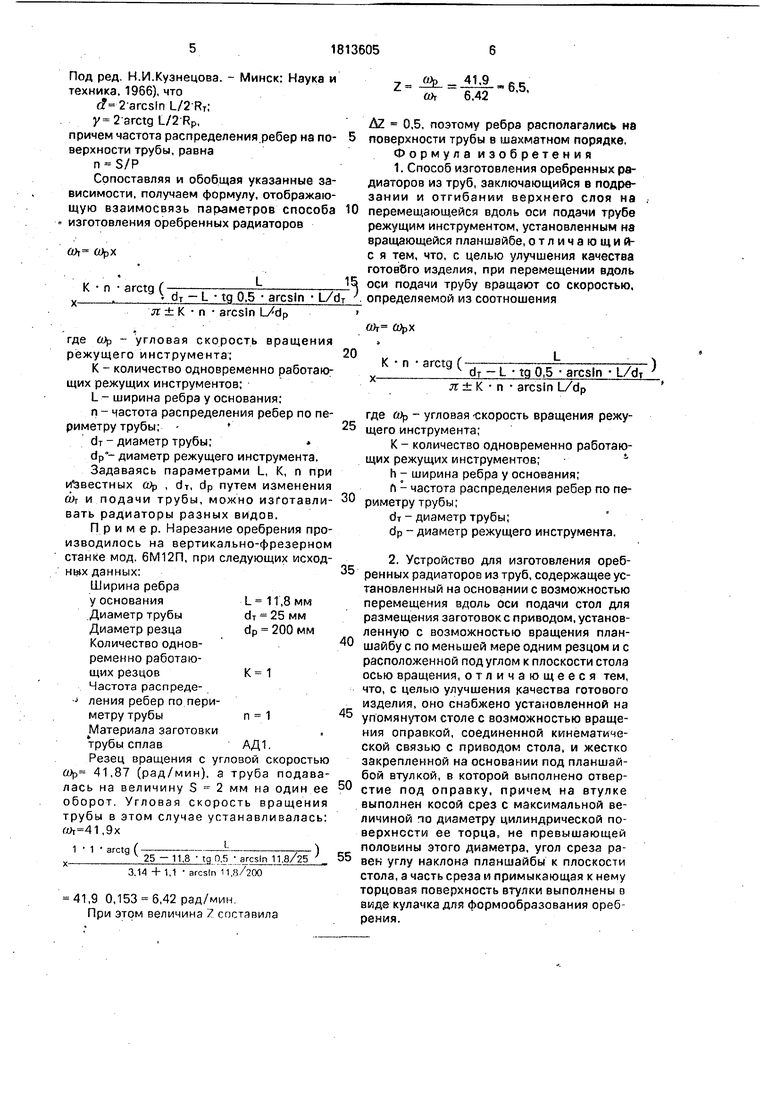

AZ 0,5, поэтому ребра располагались на поверхности трубы в шахматном порядке, Формула изобретения 1. Способ изготовления оребренных радиаторов из труб, заключающийся в подрезании и отгибании верхнего слоя на перемещающейся вдоль оси подачи трубе режущим инструментом, установленным на вращающейся планшайбе, отличающий- с я тем, что, с целью улучшения качества готового изделия, при перемещении вдоль оси подачи трубу вращают со скоростью, определяемой из соотношения

(OpX

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления ребристых трубчатых радиаторов из плоских труб | 1986 |

|

SU1761427A1 |

| Способ получения заготовок трубчатых радиаторов | 1986 |

|

SU1761428A1 |

| Устройство к токарному станку для изготовления оребренных трубчатых элементов теплообменников | 1987 |

|

SU1473933A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ (ВАРИАНТЫ) И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044606C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕНИЯ ТЕПЛООБМЕННИКОВ | 2003 |

|

RU2248259C1 |

| Способ механической обработки | 1989 |

|

SU1798036A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 1992 |

|

RU2015202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАТОРА | 2023 |

|

RU2810937C1 |

| Способ изготовления оребрения теплообменников и устройство для его осуществления | 1989 |

|

SU1680419A1 |

| Теплообменник и машина для его сборки | 1987 |

|

SU1620798A1 |

Изобретение относится к машиностроению, конкретнее к методам и устройствам для получения оребрения на радиаторах Цель изобретения - улучшение качества готового изделия. Труба 15 устанавливается на вращаемую оправку 16, которая, в свою очередь, установлена на подвижном столе 3. При вращении и перемещении труба 15 проходит через неподвижную втулку 11, имеющую косой срез и кулачковую поверхность 12 для формообразования оребрения. Наряду с перемещением и вращением трубы вращаются и резцы 14, установленные на планшайбе 13, приводимой во вращение от привода 18. Резцы при взаимодействии с трубой подрезают верхний слой металла, затем вращаясь, этот слой наезжает на кулачок, выполненный на втулке и отгибается на угол 90°. Изменяя скорость вращения трубы, можно получать радиаторы разных, видов. Скорость вращения трубы определяется цз соотношения (Ог (УрХ. . „ . arctg (-------- tg 0.5 arcsln L/dT ллг±К -п arcsln I/dp где сор - скорость вращения режущего инструмента, К - количество одновременно работающих инструментов; п - частота распределения ребер по периметру; L- ширина ребра у основания; dr- диаметр трубы; dp - диаметр режущего инструмента. 2 с.п. ф-лы, 9 ил. 18 ; : v fe 00 S о ел

где со - угловая скорость вращения режущего инструмента;

К - количество одновременно работающих режущих инструментов;

L - ширина ребра у основания; n - частота распределения ребер по периметру трубы; d -диаметр трубы; dp°- диаметр режущего инструмента. Задаваясь параметрами L, К, n при известных (Ыр , dT, dp путем изменения и подачи трубы, можно изготавли- вать радиаторы разных видов.

Пример. Нарезание оребрения производилось на вертикально-фрезерном станке мод. 6М12П, при следующих исходных данных: Ширина ребра

у основания1 11,8 мм .Диаметр трубы йт 25мм Диаметр резца dp 200 мм Количество однов- ременно работающих резцов К 1 Частота распреде- ления ребер по периметру трубы n 1 Материала заготовки трубы сплав АД1. Резец вращения с угловой скоростью 0)р- 41,87 (рад/мин), а труба подавалась на величину 5 2 мм на один ее оборот. Угловая скорость вращения трубы в этом случае устанавливалась: ,9х

1 1 arctg (--- а v 9 -

25 - 11,8 tg 0,5 aresln 11,8/25

41,9 0,153 6,42 рад/мин.

При этом величина 2. составила

К n arctg (---;-------;--.- х v dT - L tg 0,5 arcsln L/d

n ± К n arcsin L/dp

где wp - угловая скорость вращения режущего инструмента;

К - количество одновременно работающих режущих инструментов;

h - ширина ребра у основания;

Л - частота распределения ребер по периметру трубы ;

dT-диаметр трубы;

dp - диаметр режущего инструмента.

tfuzB

| Устройство для изготовления ребристых трубчатых радиаторов из плоских труб | 1986 |

|

SU1761427A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-07—Публикация

1989-06-06—Подача