Изобретение относится к способам изготовления теплообменных аппаратов, а именно к способам изготовления радиаторов бытового или автомобильного типа [F28D 1/00, F28D 1/0233].

Из уровня техники известен СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ РАДИАТОРОВ И СВАРОЧНОЕ УСТРОЙСТВО [RU 2495736 C2, опубл.: 20.10.2013], характеризующийся тем, что при его осуществлении изготавливают радиаторы, состоящие из головных частей, содержащих патрубки, при этом, по меньшей мере, один патрубок одной головной части и, по меньшей мере, одну трубу позиционируют в области охвата для контактной сварки, у замыкания в предусмотренном контуре положения и соединяют посредством контактной сварки токами средней частоты.

Основным недостатком указанного технического решения является невозможность применения указанного способа для изготовления радиатора из ячеистых профилей, а также недостаточное обеспечение экологичности изготовления радиатора из-за применения контактной сварки.

Из уровня техники известен, принятая в качестве прототипа, СЕКЦИЯ РАДИАТОРА СИСТЕМЫ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ [RU 141432 U1, опубл. 10.06.2014 г. ], содержащая впускной и выпускной коллекторы, верхнюю и нижнюю профильные коробки, пластины оребрения, отличающаяся тем, что она содержит ячеистые профили с отверстиями, соединенные торцами с верхней и нижней профильными коробками, пластины оребрения выполнены на профилях методом фрезерования, образуя с профилем монолитную конструкцию.

Основными проблемами прототипа являются:

низкая экологичность, выраженная в образовании стружки при фрезеровании ячеистых профилей для выполнения пластин оребрения с использованием фрезы фрезерного станка;

недостаточные теплообменные свойства, выраженные в том, что фрезерование на фрезерном станке алюминиевых ячеистых профилей выполняется по дуговой траектории, в результате чего сформированное оребрение не обеспечивает в полной мере беспрепятственного прохода воздуха через секции радиатора, чем и понижаются теплообменные свойства радиатора;

высокая трудоемкость механической обработки ячеистых профилей, выраженная в отсутствии фиксирующих приспособлений, обеспечивающих механическую обработку ячеистых профилей одновременно по несколько штук, а также в необходимости фрезерования многопроходным способом, т.к. с первого прохода фрезой сформировать оребрение необходимой длины не представляется возможным.

Задачей изобретения является устранение недостатков прототипа.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, являются повышенные свойства теплообмена радиатора, при котором обеспечивается влагоустойчивость, теплоустойчивость, виброустойчивость, экологичность, а также снижение трудоемкости при механической обработке заготовок ячеистых профилей.

Указанный технический результат достигается за счет того, что при осуществлении предлагаемого способа изготовления радиатора механически обрабатывают ячеистые алюминиевые профили на продольно-строгальном и поперечно-строгальном станках с дальнейшей их сборкой и лазерной сваркой с коллекторами, при этом в ходе механической обработки профилей на прямолинейных плоскостях используют резец, позволяющий сформировать оребрение ячеистых профилей, создающее конфигурацию охлаждающих пластин утолщающимися к основанию, причем резец состоит из стержня, в средней части которого смонтировано отверстие для фиксации его в суппорте станка, и металлической пластины параллелограммной формы, одна из сторон которых является режущей, а также используют зажимные губы, обеспечивающие фиксацию нескольких ячеистых профилей при их механической обработке.

В частности, для создания оребрения ячеистых профилей используют поперечно-строгальный с приспособлениями, исключающими подрезание сформированных ребер на обратном ходу суппорта станка.

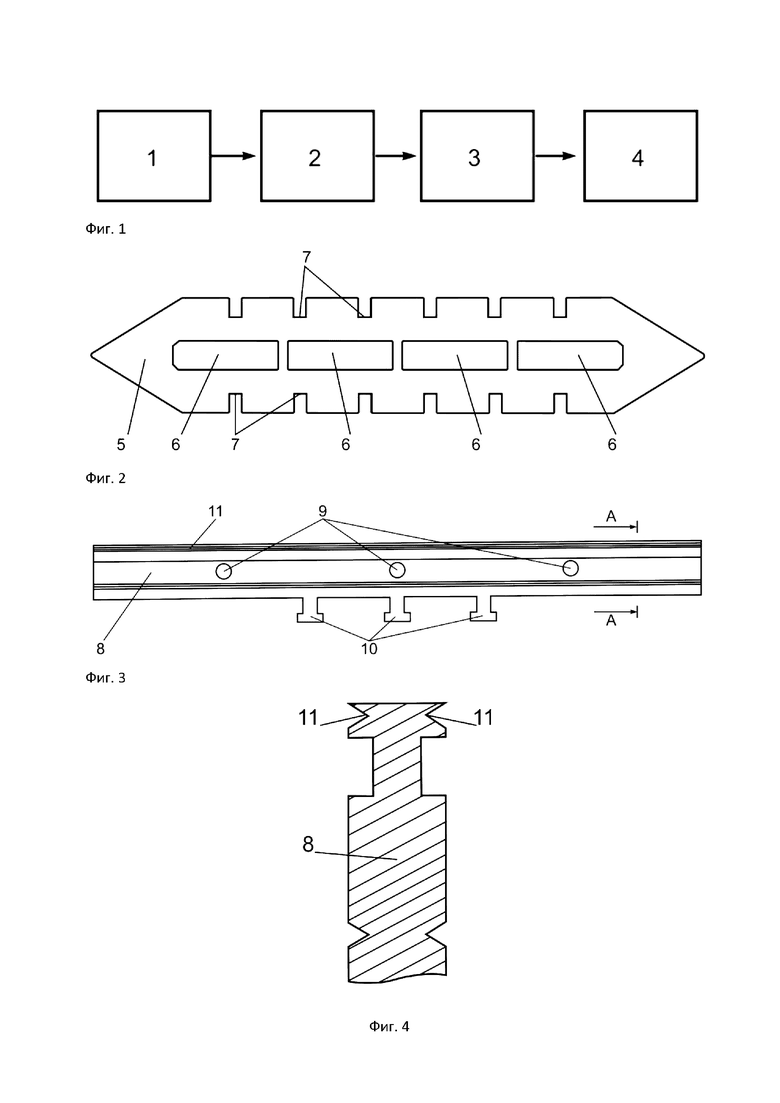

Для описания осуществления заявленного способа изготовления радиатора на фигурах 1-7 представлены его блок-схема и устройства, обеспечивающие его реализацию.

Краткое описание чертежей.

На фиг.1 показана схема осуществления способа изготовления радиатора;

На фиг.2 показан вид сбоку заготовки ячеистого алюминиевого профиля;

На фиг.3 показаны зажимные губы поперечно-строгального станка;

На фиг.4 показан разрез А-А;

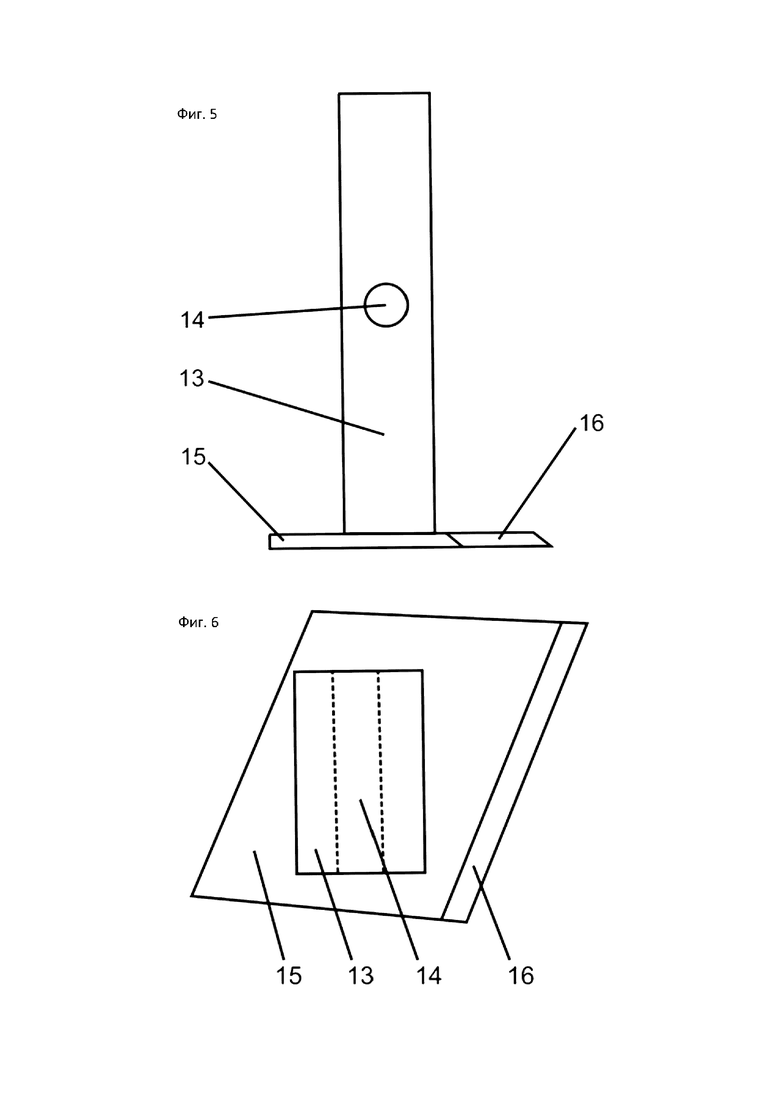

На фиг.5 показан вид сбоку резца;

На фиг.6 показан вид сверху резца;

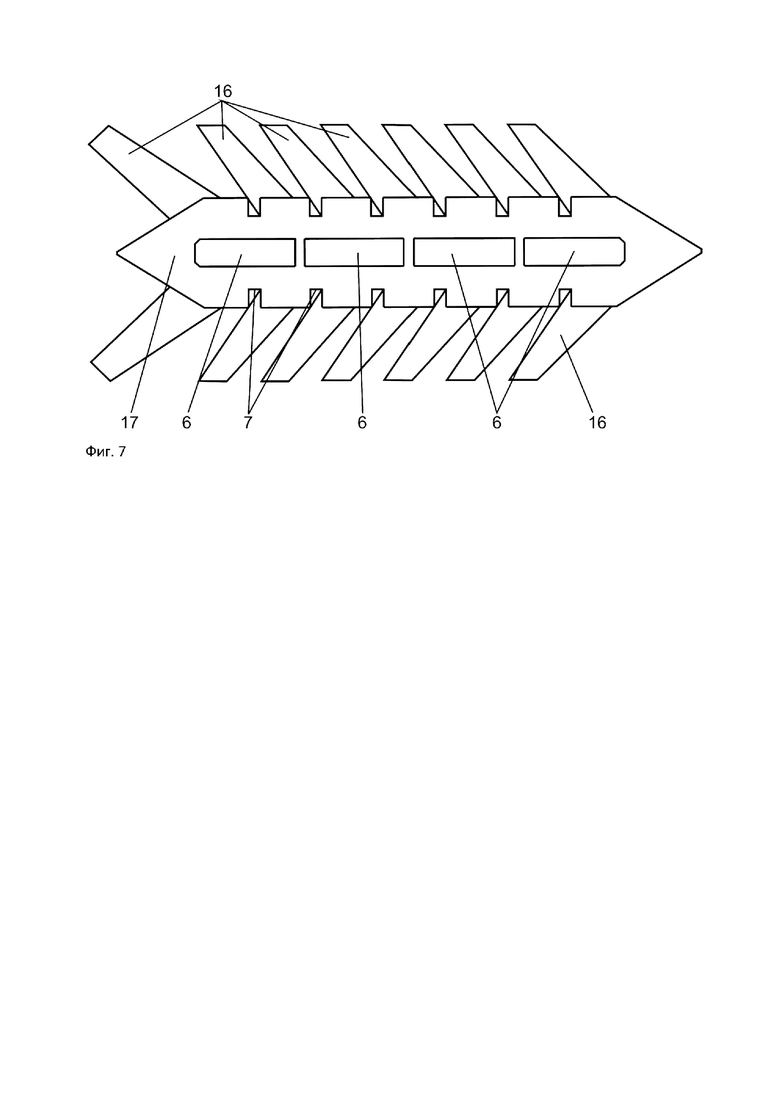

На фиг.7 показан вид сбоку обработанного ячеистого профиля.

На фигурах обозначено: 1 - подготовка заготовок ячеистого профиля; 2 - механическая обработка ячеистого профиля; 3 - сборка секций ершистых; 4 - сборка радиатора; 5 - заготовка ячеистого профиля; 6 - ячейки; 7 - продольные канавки; 8 - зажимные губы; 9 - сквозные отверстия; 10 - Т-образные выступы; 11 - конические пазы; 12 - резец; 13 - стержень; 14 - отверстие; 15 - металлическая пластина; 16 - заточенная сторона металлической пластины; 17 - обработанный ячеистый профиль.

Заявленный способ изготовления радиатора осуществляют следующим образом.

Процесс реализации заявленного изобретения (см. фиг.1) состоит из подготовки заготовок ячеистого профиля 1, механической обработки ячеистого профиля 2, сборки секций ершистых 3 из обработанных ячеистых профилей и сборку радиатора 4 с лазерной сваркой ячеистых профилей с коллекторами.

Первоначально, заготовки ячеистых профилей 5 (см. фиг.2) подготавливают к их механической обработке таким образом, чтобы их длина соответствовала типу изготавливаемого радиатора, а поперечная форма была приближенно-параболической с прямоугольно-вытянутыми в сторону фронта ячейками 6 для прохода наддувочного воздуха, при этом на плоскости профиля с обеих сторон должны быть выполнены на одинаковом расстоянии друг от друга продольные канавки 7.

Затем заготовки ячеистого профиля 5 располагают на подвижном столе поперечно-строгального станка под его суппортом с резцедержателем (на фигурах не показано) в один ряд по несколько штук и фиксируют зажимными губами 8 (см. фиг.3, 4), в средней части которых по центру соосно друг другу выполнены сквозные отверстия 9 для прохода стягивающих зажимные губы между собой устройств (например, шпильки с гайками) на расстоянии, обеспечивающим равномерное их стягивание, а в нижней части смонтированы Т-образные выступы 10 для фиксации зажимных губ 8 на подвижном столе поперечно-строгального станка, при этом в верхней части зажимных губ 8 выполнены конические пазы 11 для фиксации заготовки профиля 5. При этом за счет возможности фиксации в зажимных губах 8 по несколько заготовок ячеистых профилей 5, обеспечивается повышение производительности механической обработки в зависимости от их количества.

После фиксации заготовок ячеистых профилей 5 в резцедержатель суппорта станка (на фигурах не показано) устанавливают резец 12 (см. фиг.5, 6), состоящий из стержня 13, в средней части которого смонтировано отверстие 14 для фиксации его в суппорте станка и металлической пластины 15 параллелограммной формы, одна из сторон которых 16 заточена и является режущей, при этом угол заточки выполнен с возможностью подрезания плоскости заготовки ячеистого профиля 5 на необходимую глубину.

Затем методом поперечного подрезания с помощью резца 12 на прямолинейных плоскостях заготовки ячеистого профиля 5 (см. фиг.7) формируют ребра 16, утолщающимися к основанию, что способствует увеличению теплорассеивающих свойств охлаждающих пластин.

Например, суппорт станка с резцедержателем наклонен в сторону режущей кромки резца 12 в процессе обработки ячеистого профиля 5 на одиннадцать градусов, что позволяет получить ребра 16 с утолщением от 0 мм (от высшей точки ребра) до 3 мм (до основания).

В процессе поперечного подрезания заготовки ячеистого профиля 5 перемещают вместе со столом в зависимости от заданного шага подрезания ребер 16 в поперечном направлении от ползуна станка (на фигурах не показано), а резец 12 передвигают в поперечном к заготовке ячеистого профиля 5 направлении с последующим подрезанием его плоскости на заданную глубину. При этом поперечно-строгальный станок имеет приспособления, исключающее обратное подрезание поднятых ребер 16 (на фигурах не показано).

Например, на поперечно-строгальном станке смонтирована штанга, поднимающая резцедержатель с резцом 12, длина которой обеспечивает исключение обратного подрезания поднятых ребер 16, а на резцедержателе смонтирована пластина, позволяющая поднять резец 12 на высоту, исключающую подрезание сформированных ребер 16 на обратном ходу суппорта станка.

Благодаря пользованию заготовок ячеистых профилей 5 с продольными канавками 7, ребра 16 разделяются на лепестки, не скручивающиеся при подрезании и снимается общая нагрузка на резец 12, что способствует увеличению сроков его эксплуатации, а также создается незначительная турбулизация, способствующая увеличению теплосъема с плоскости обработанного ячеистого профиля 17. Обтекаемость конфигурации обработанного ячеистого профиля 17 получается копьеобразной, которую направляют в сторону потока надувочного воздуха при сборке секций из обработанных ячеистых профилей 17.

После механической обработки заготовок ячеистых профилей 5, их собирают путем набора в рядном или шахматном порядке в секции ершистые. После чего осуществляют сборку радиатора, при этом обработанные ячеистые профили 17 в секциях ершистых соединяют с коллекторами радиатора с помощью лазерной сварки.

Таким образом, заявленный способ позволяет изготовить радиатор повышенного свойства теплообмена, при котором обеспечивается влагоустойчивость, теплоустойчивость, виброустойчивость, экологичность, а также снизить трудоемкость механической обработки заготовок ячеистых профилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕНИЯ ТЕПЛООБМЕННИКОВ | 2003 |

|

RU2248259C1 |

| Способ получения заготовок трубчатых радиаторов | 1986 |

|

SU1761428A1 |

| Способ изготовления оребренных радиаторов из труб и устройство для его осуществления | 1989 |

|

SU1813605A1 |

| Способ механической обработки | 1989 |

|

SU1798036A1 |

| Инструмент для получения ребристых трубчатых радиаторов | 1989 |

|

SU1764835A1 |

| Станок универсальный малогабаритный | 2017 |

|

RU2644017C1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| Способ строгания бронзовой плиты | 2019 |

|

RU2699350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА КОПИРОВАЛЬНО-ФРЕЗЕРНОМ СТАНКЕ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗАГОТОВОК ИЗ ДЕРЕВА И ДРУГИХ ТВЕРДЫХ МАТЕРИАЛОВ | 2002 |

|

RU2245243C2 |

| Инструмент для получения ребристых трубчатых радиаторов | 1989 |

|

SU1764834A1 |

Изобретение относится к области теплотехники и может быть использовано при изготовлении радиаторов бытового или автомобильного типа. При осуществлении способа изготовления радиатора механически обрабатывают ячеистые алюминиевые профили на поперечно-строгальном или продольно-строгальном станках с дальнейшей их сборкой и лазерной сваркой с коллекторами. При механической обработке профилей на прямолинейных плоскостях используют резец, позволяющий сформировать оребрение ячеистых профилей, создающее конфигурацию охлаждающих пластин, утолщающихся к основанию, причем резец состоит из стержня, в средней части которого смонтировано отверстие для фиксации его в суппорте станка, и металлической пластины параллелограммной формы, одна из сторон которой является режущей, а также используют зажимные губы, обеспечивающие фиксацию нескольких ячеистых профилей при их механической обработке. Технический результат - повышенные свойства теплообмена радиатора, при котором обеспечивается влагоустойчивость, теплоустойчивость, виброустойчивость, экологичность, а также снижение трудоемкости и повышение безопасности заготовок ячеистых профилей при их механической обработке. 1 з.п. ф-лы, 7 ил.

1. Способ изготовления радиатора, характеризующийся тем, что при его осуществлении механически обрабатывают ячеистые алюминиевые профили на поперечно-строгальном или продольно-строгальном станках с дальнейшей их сборкой и лазерной сваркой с коллекторами, отличающийся тем, что при механической обработке профилей на прямолинейных плоскостях используют резец, позволяющий сформировать оребрение ячеистых профилей, создающее конфигурацию охлаждающих пластин, утолщающихся к основанию, причем резец состоит из стержня, в средней части которого смонтировано отверстие для фиксации его в суппорте станка, и металлической пластины параллелограммной формы, одна из сторон которых является режущей, а также используют зажимные губы, обеспечивающие фиксацию нескольких ячеистых профилей при их механической обработке.

2. Способ по п. 1, отличающийся тем, что для создания оребрения ячеистых профилей используют поперечно-строгальный станок с приспособлениями, исключающими подрезание сформированных ребер на обратном ходу суппорта станка.

| US 3886639 A1, 03.06.1975 | |||

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2279618C2 |

| Способ изготовления оребрения теплообменников и устройство для его осуществления | 1989 |

|

SU1680419A1 |

| Способ оребрения трубок теплообменников | 1988 |

|

SU1608003A1 |

| US 3820215 А1, 28.06.1974 | |||

| ВРАЩАЮЩИЙСЯ УДАРНЫЙ ИНСТРУМЕНТ ДЛЯ ОБТЕСКИ КАМНЕЙ | 1931 |

|

SU30963A1 |

| ОХЛАЖДАЮЩИЙ РАДИАТОР С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 2012 |

|

RU2625324C2 |

| ПРИСПОСОБЛЕНИЕ К ПОПЕРЕЧНО-СТРОГАЛЬНОМУ СТАНКУ ДЛЯ ВЕРТИКАЛЬНОЙ ПОДАЧИ СУПОРТА ПРИ ПОМОЩИ ХРАПОВОГО МЕХАНИЗМА | 1929 |

|

SU20904A1 |

Авторы

Даты

2024-01-09—Публикация

2023-02-22—Подача