Фие.1

бретения - повышение производительности и расширение технологических возможностей устройства. Для этого оно содержит расположенную в шпинделе токарного станка и пиноли задней бабки оправку в виде трех соосных дисков 1-3 со сквозными соосно расположенными отверстиями 4-6. Диск 1 устанавливают в шпинделе токарного станка, а диск 3 поджимается центром 17 пиноли задней бабки станка. Диски 2 и 3 закреплены на шлицевом валу 8, установленном с возможностью осевого перемещения относи- тсльно диска 1. В отверстиях 4 диска 1 кон- сольно смонтированы с возможностью вращения несущие валы 9 для установки трубчатых заготовок 10 с шестернями 13, входящими в зацепление с приводным колесом 14. Колесо 14 связано с электродвигателем 22 управляющего привода. Резец 11 закреплен на продольном суппорте 12 станка и имеет криволинейную режущую кромку. Вращаясь вокруг своих осей и оси шпинделя, трубчатые заготовки 10 касаются резца 11. Резец 11 подрезает при каждом касании с деталью 10 ребра в виде лепестков. Устройство позволяет повысить производительность изготовления трубчатых элементов за счет их групповой обработки и обеспечивает изменение характера расположения ребер на поверхности трубчатых элементов. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОРЕЗЦОВЫЙ ТОКАРНЫЙ АВТОМАТ | 1992 |

|

RU2087302C1 |

| Приспособление для токарного станка | 1985 |

|

SU1306660A1 |

| ТОКАРНО-ОБТОЧНОЙ СТАНОК | 1973 |

|

SU395183A1 |

| Устройство к токарному станку для получения корня стружки | 1984 |

|

SU1144771A1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| ОСНАСТКА ТОКАРНОГО СТАНКА ДЛЯ ОБРАБОТКИ ЗАГОТОВОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2179091C1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Способ получения заготовок трубчатых радиаторов | 1986 |

|

SU1761428A1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| СПОСОБ ВИХРЕВОГО НАРЕЗАНИЯ ВИНТОВЫХ КАНАВОК | 2003 |

|

RU2267384C2 |

Изобретение относится к машиностроению, в частности к устройствам к токарному станку для изготовления оребренных трубчатых элементов теплообменников. Цель изобретения - повышение производительности и расширение технологических возможностей устройства. Для этого оно содержит расположенную в шпинделе токарного станка и пиноли задней бабки оправку в виде трех соосных дисков 1-3 со сквозными соосно расположенными отверстиями 4 - 6. Диск 1 устанавливают в шпинделе токарного станка, а диск 3 поджимается центром 17 пиноли задней бабки станка. Диски 2 и 3 закреплены на шлицевом валу 8, установленном с возможностью осевого перемещения относительно диска 1. В отверстиях 4 диска 1 консольно смонтированы с возможностью вращения несущие валы 9 для установки трубчатых заготовок 10 с шестернями 13, входящими в зацепление с приводным колесом 14. Колесо 14 связано с электродвигателем 22 управляющего привода. Резец 11 закреплен на продольном суппорте 12 станка и имеет криволинейную режущую кромку. Вращаясь вокруг своих осей и оси шпинделя, трубчатые заготовки 10 касаются резца 11. Резец 11 подрезает при каждом касании с деталью 10 ребра в виде лепестков. Устройство позволяет повысить производительность изготовления трубчатых элементов за счет их групповой обработки и обеспечвает изменение характера расположения ребер на поверхности трубчатых элементов. 4 ил.

1

Изобретение относится к машиностроению, в частности к устройствам для изготовления теплообменников.

Цель изобретения - повышение производительности и расширение технологических возможностей устройства за счет обеспечения одновременной обработки нескольких трубчатых заготовок и изменения характера расположения ребер по их поверхности

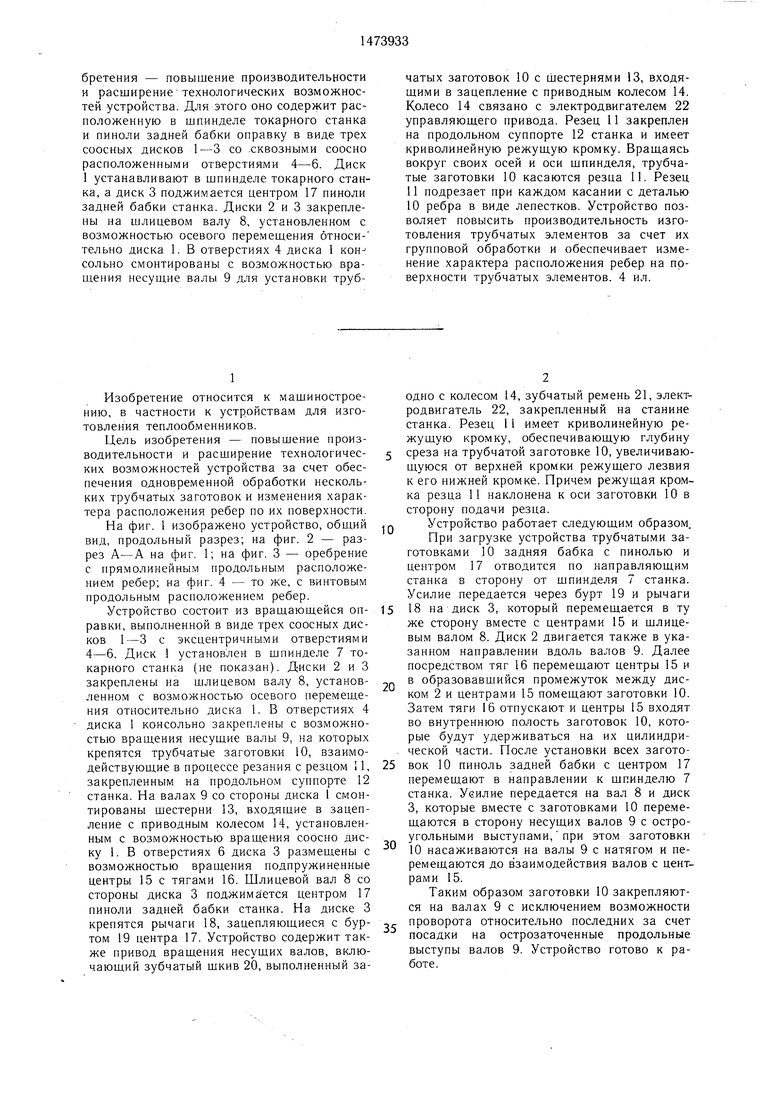

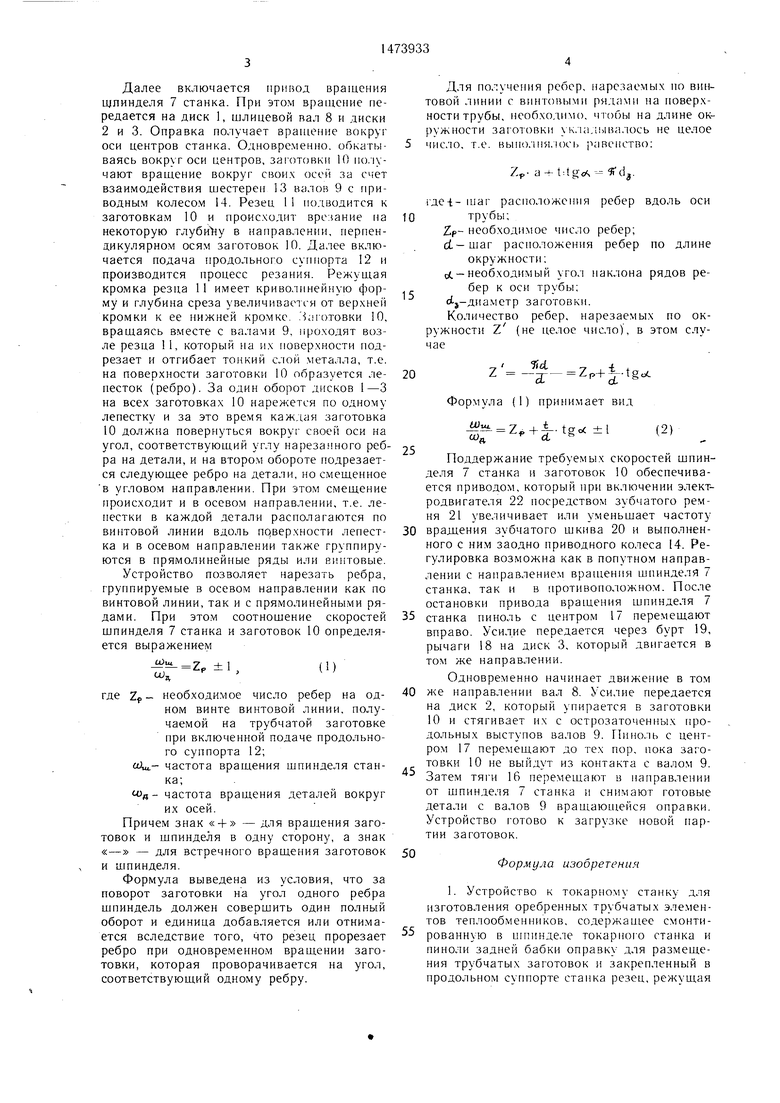

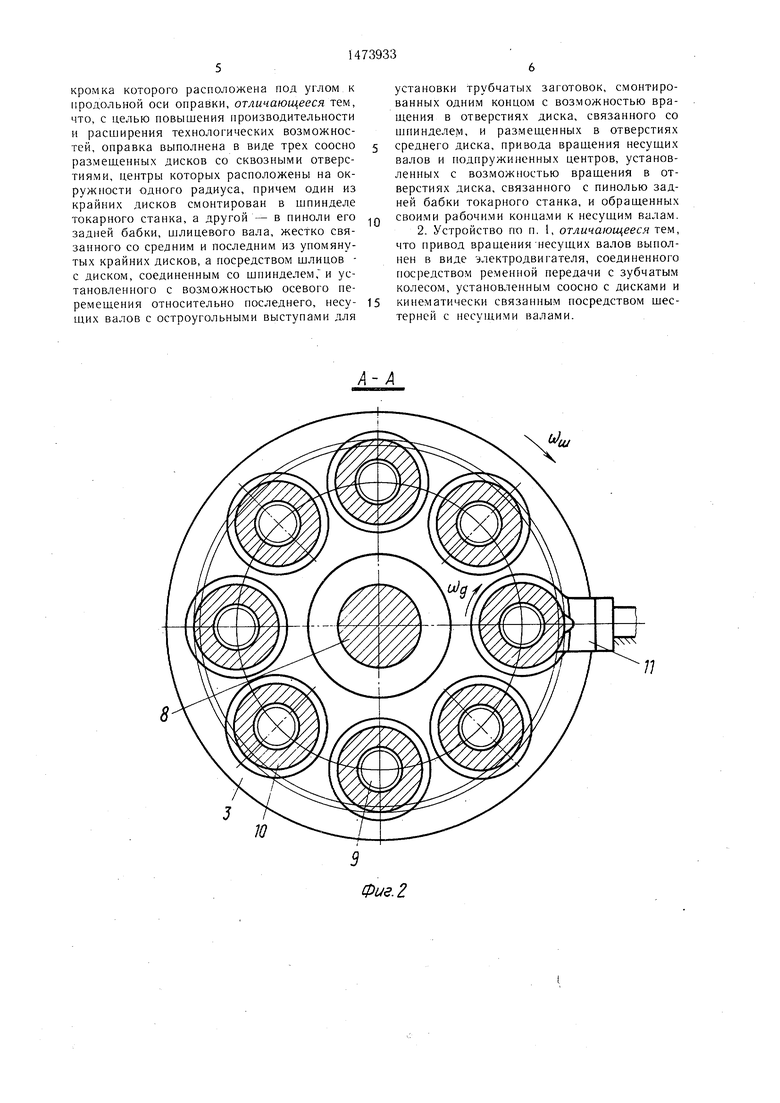

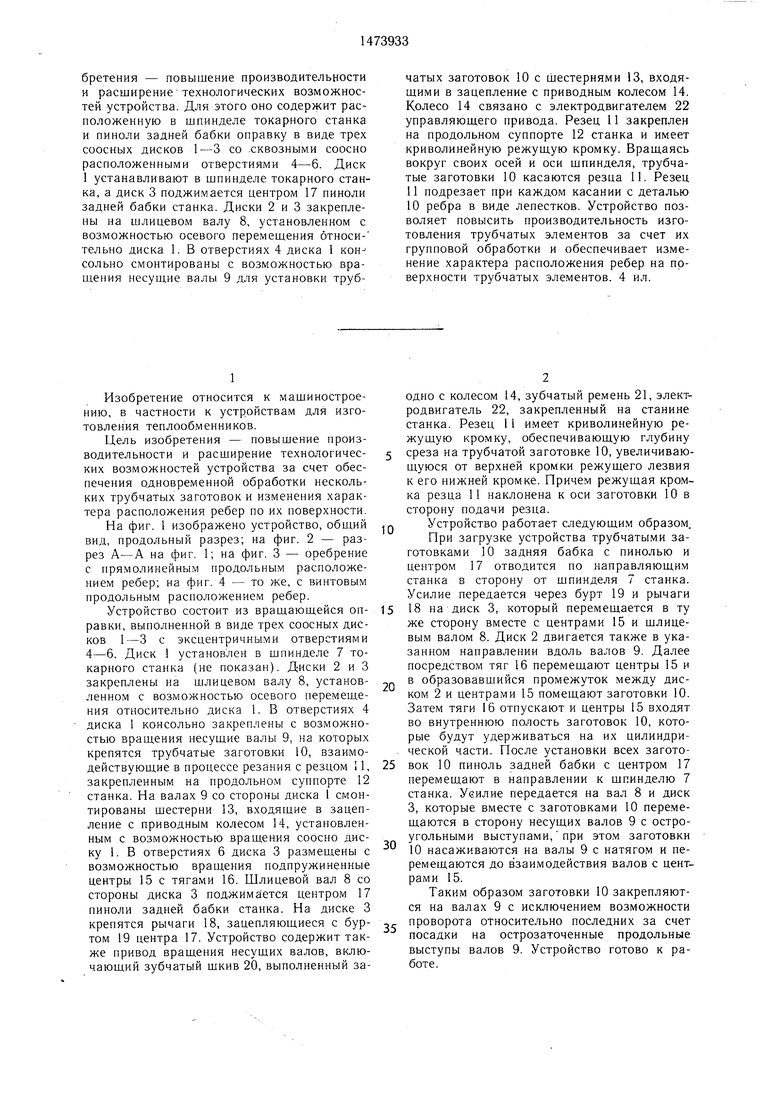

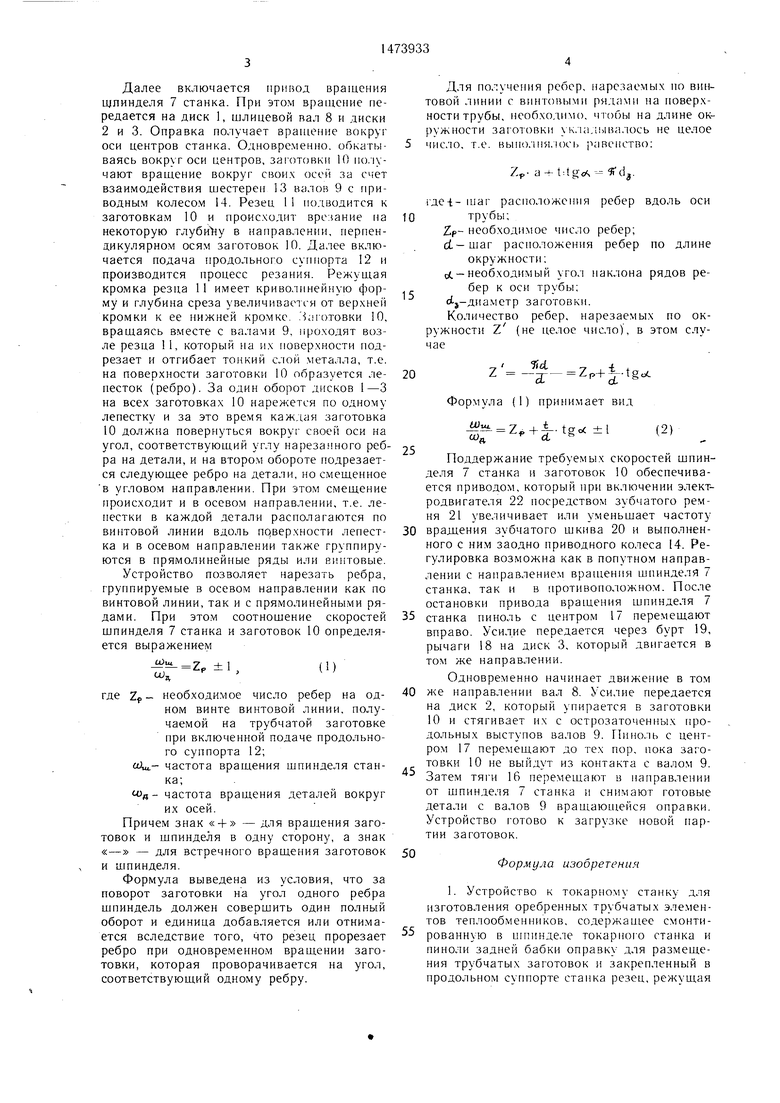

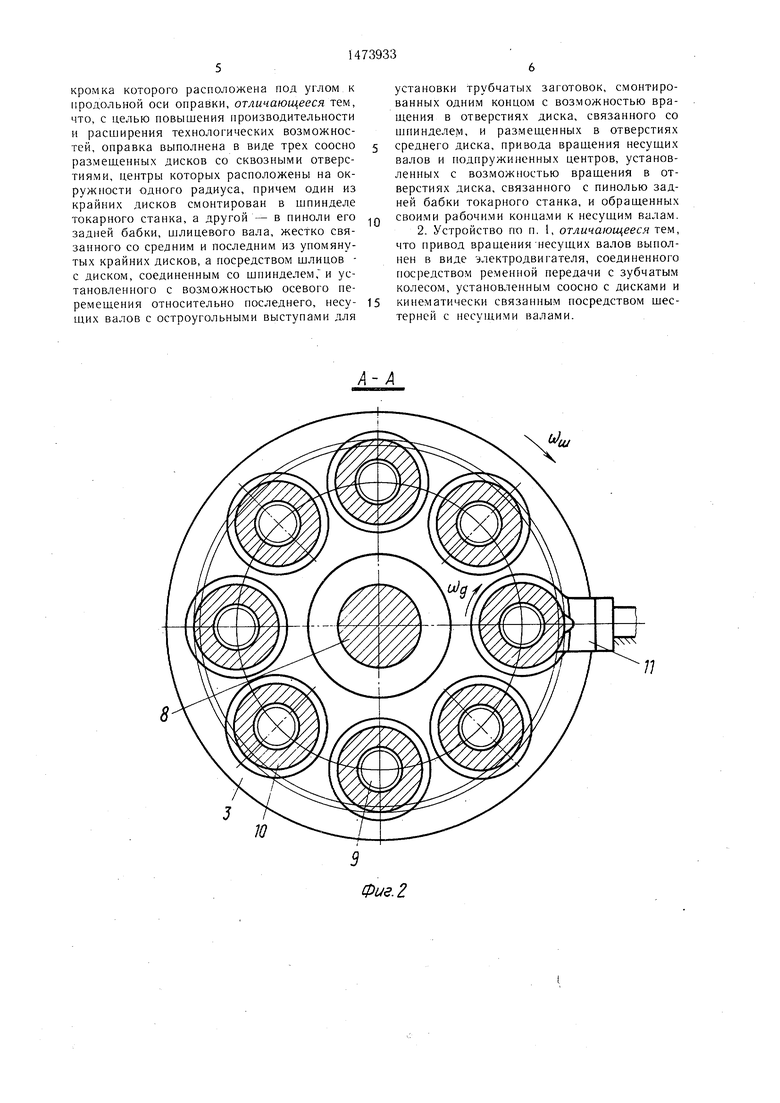

На фиг. 1 изображено устройство, общий вид, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - оребрение с прямолинейным продольным расположением ребер; на фиг. 4 - то же, с винтовым продольным расположением ребер.

Устройство состоит из вращающейся оправки, выполненной в виде трех соосных дисков 1-3 с эксцентричными отверстиями 4-6. Диск 1 установлен в шпинделе 7 токарного станка (не показан). Диски 2 и 3 закреплены на шлицевом валу 8, установленном с возможностью осевого перемещения относительно диска 1. В отверстиях 4 диска 1 консольно закреплены с возможностью вращения несущие валы 9, на которых крепятся трубчатые заготовки 10, взаимодействующие в процессе резания с резцом 11, закрепленным на продольном суппорте 12 станка. На валах 9 со стороны диска 1 смонтированы шестерни 13, входящие в зацепление с приводным колесом 14, установленным с возможностью вращения соосно диску 1. В отверстиях 6 диска 3 размещены с возможностью вращения подпружиненные центры 15 с тягами 16. Шлицевой вал 8 со стороны диска 3 поджимается центром 17 пиноли задней бабки станка. На диске 3 крепятся рычаги 18, зацепляющиеся с буртом 19 центра 17. Устройство содержит также привод вращения несущих валов, включающий зубчатый шкив 20, выполненный заодно с колесом 14, зубчатый ремень 21, электродвигатель 22, закрепленный на станине станка. Резец 11 имеет криволинейную режущую кромку, обеспечивающую глубину среза на трубчатой заготовке 10, увеличивающуюся от верхней кромки режущего лезвия к его нижней кромке. Причем режущая кромка резца 11 наклонена к оси заготовки 10 в сторону подачи резца.

0 Устройство работает следующим образом. При загрузке устройства трубчатыми заготовками 10 задняя бабка с пинолью и центром 17 отводится по направляющим станка в сторону от шпинделя 7 станка. Усилие передается через бурт 19 и рычаги

5 18 на диск 3, который перемещается в ту же сторону вместе с центрами 15 и шлице- вым валом 8. Диск 2 двигается также в указанном направлении вдоль валов 9. Далее посредством тяг 16 перемещают центры 15 и

П в образовавшийся промежуток между диском 2 и центрами 15 помещают заготовки 10. Затем тяги 16 отпускают и центры 15 входят во внутреннюю полость заготовок 10, которые будут удерживаться на их цилиндрической части. После установки всех загото5 вок 10 пиноль задней бабки с центром 17 перемещают в направлении к шпинделю 7 станка. Усилие передается на вал 8 и диск 3, которые вместе с заготовками 10 перемещаются в сторону несущих валов 9 с остроугольными выступами, при этом заготовки

0

10 насаживаются на валы 9 с натягом и перемещаются до взаимодействия валов с центрами 15.

Таким образом заготовки 10 закрепляются на валах 9 с исключением возможности проворота относительно последних за счет посадки на острозаточенные продольные выступы валов 9. Устройство готово к работе.

Далее включается привод вращения щпинделя 7 станка. При этом вращение передается на диск 1, шлицевой вал 8 и диски 2 и 3. Оправка получает вращение вокруг оси центров станка. Одновременно, обкатываясь вокруг оси центров, заготовки 10 получают вращение вокруг своих осей за счет взаимодействия шестерен 13 валов 9 с приводным колесом 14. Резец 11 подводится к заготовкам 10 и происходит врезание на некоторую глубину в направлении, перпендикулярном осям заготовок 10. Далее включается подача продольного суппорта 12 и производится процесс резания. Режущая кромка резца 11 имеет криволинейную форму и глубина среза увеличивается от верхней кромки к ее нижней кромке, Заготовки 10, вращаясь вместе с валами 9, проходят возле резца 1 1, который на их поверхности подрезает и отгибает тонкий слой металла, т.е. на поверхности заготовки 10 образуется лепесток (ребро). За один оборот дисков 1-3 на всех заготовках 10 нарежется по одному лепестку и за это время каждая заготовка 10 должна повернуться вокруг своей оси на угол, соответствующий углу нарезанного ребра на детали, и на втором обороте подрезается следующее ребро на детали, но смещенное в угловом направлении. При этом смещение происходит и в осевом направлении, т.е. лепестки в каждой детали располагаются по винтовой линии вдоль поверхности лепестка и в осевом направлении также группируются в прямолинейные ряды или винтовые.

Устройство позволяет нарезать ребра, группируемые в осевом направлении как по винтовой линии, так и с прямолинейными рядами. При этом соотношение скоростей шпинделя 7 станка и заготовок 10 определяется выражением

Z,±1,()

где Zf - необходимое число ребер на одном винте винтовой линии, получаемой на трубчатой заготовке при включенной подаче продольного суппорта 12;

«Ли.- частота вращения шпинделя станка; - частота вращения деталей вокруг

их осей.

Причем знак « + - для вращения заготовок и шпинделя в одну сторону, а знак «- - для встречного вращения заготовок и шпинделя.

Формула выведена из условия, что за поворот заготовки на угол одного ребра шпиндель должен совершить один полный оборот и единица добавляется или отнимается вследствие того, что резец прорезает ребро при одновременном вращении заготовки, которая проворачивается на угол, соответствующий одному ребру.

Для получения ребер, нарезаемых по винтовой линии с винтовыми рядами на поверхности трубы, необходимо, чтобы на длине окружности заготовки кла.пиналось не целое число, т.е. выполнялось равенство:

Z,- a - btgot, -- #da.

где-t- шаг расположения ребер вдоль оси

трубы;

ZP- необходимое число ребер; cL-шаг расположения ребер по длине

окружности;

oi. -необходимый угол наклона рядов ребер к оси трубы; ij-дна метр заготовки. Количество ребер, нарезаемых по окружности Z (не целое число), в этом случае

20

Z

ГчЛ

- ZP+.tgoC

Формула (1) принимает вид

Z

-Ъ«±

(2)

5

0

5

0

5

0

5

Поддержание требуемых скоростей шпинделя 7 станка и заготовок 10 обеспечивается приводом, который при включении электродвигателя 22 посредством зубчатого ремня 21 увеличивает или уменьшает частоту врад1ения зубчатого шкива 20 и выполненного с ним заодно приводного колеса 14. Регулировка возможна как в попутном направлении с направлением вращения шпинделя 7 станка, так и в противоположном. После остановки привода вращения шпинделя 7 станка пиноль с центром 17 перемещают вправо. Усилие передается через бурт 19, рычаги 18 на диск 3, который двигается в том же направлении.

Одновременно начинает движение в том же направлении вал 8. Усилие передается на диск 2, который упирается в заготовки 10 и стягивает их с острозаточенных продольных выступов валов 9. Пиноль с центром 17 перемещают до тех пор, пока заготовки 10 не выйдут из контакта с валом 9. Затем тяги 16 перемещают в направлении от шпинделя 7 станка и снимают готовые детали с валов 9 вращающейся оправки. Устройство готово к загрузке новой партии заготовок.

Формула изобретения

кромка которого расположена под углом к продольной оси оправки, отличающееся тем, что, с целью повышения производительности и расширения технологических возможностей, оправка выполнена в виде трех соосно размещенных дисков со сквозными отверстиями, центры которых расположены на окружности одного радиуса, причем один из крайних дисков смонтирован в шпинделе токарного станка, а другой - в пиноли его задней бабки, шлицевого вала, жестко связанного со средним и последним из упомянутых крайних дисков, а посредством шлицов - с диском, соединенным со шпинделем;и установленного с возможностью осевого перемещения относительно последнего, несу- щих валов с остроугольными выступами для

Ю

установки трубчатых заготовок, смонтированных одним концом с возможностью вращения в отверстиях диска, связанного со шпинделем, и размещенных в отверстиях среднего диска, привода вращения несущих валов и подпружиненных центров, установленных с возможностью вращения в отверстиях диска, связанного с пинолью задней бабки токарного станка, и обращенных своими рабочими концами к несущим валам. 2. Устройство по п. 1, отличающееся тем, что привод вращения несущих валов выполнен в виде электродвигателя, соединенного посредством ременной передачи с зубчатым колесом, установленным соосно с дисками и кинематически связанным посредством шестерней с несущими валами.

Фие.2

Фие.З

Фие.Ц

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1989-04-23—Публикация

1987-04-30—Подача