Изобретение относится к способам анализа порошковых материалов путем определения их физических свойств и может быть использовано при определении крупности тонкодисперсных частиц твёрдой фазы пульпы.

Цель изобретения - повышение точности анализа путем уменьшения коагуляции тонких частиц суспензии.

Поставленная цель достигается тем, что в способе седиментационного анализа, включающем приготовление суспензии, ее отстаивание и отделение фракции определенной крупности, исходный тонкодисперсный материал предварительно подвергают гидротермальной обработке при температу: ре 90-100°С в течение 10-15 мин и затем охлаждают в естественных условиях.

Экспериментально установлено, что предварительная гидротермальная обработка исходного материала, снижающая поверхностную активность минерала и

способность тонкодисперсных частиц к коагуляции, повышает точность седиментационного анализа.

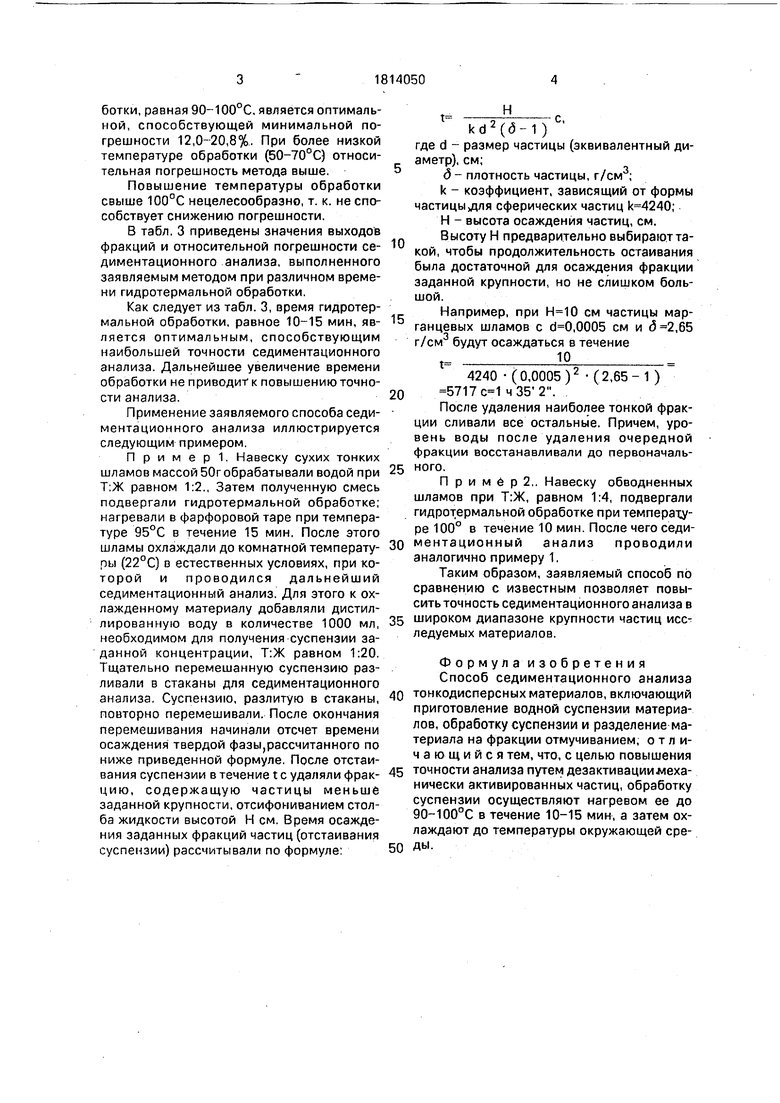

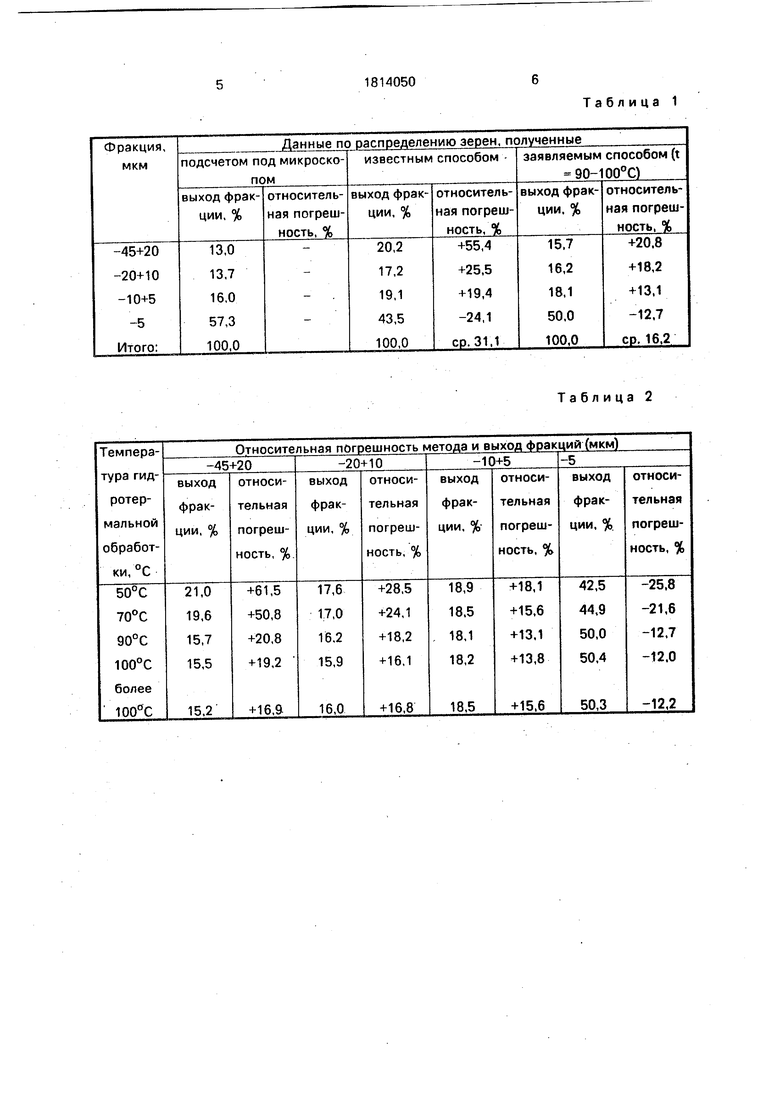

В табл. 1 приведены данные распределения зерен тонких марганцевых шламов, а также значения относительной погрешности седиментационного анализа, проведенного известным и заявляемым способами.

Как следует из табл. 1, относительная погрешность заявляемого способа почти в 2 раза ниже, чем в известном способе, т, е. заявляемый способ более точно отражает истинное распределение частиц суспензии по крупности, подсчитанное под микроскопом.

В табл. 2 приведены значения выхода фракций и относительная погрешность метода, выполненного при различных температурах гидротермальной обработки исходной суспензии.

Как следует из табл. 2, температура предварительной гидротермальной обратевгк&

ботки, равная 90-100°С, является оптимальной, способствующей минимальной погрешности 12,0-20,8%. При более низкой температуре обработки (50-70°С) относительная погрешность метода выше.

Повышение температуры обработки свыше 100°С нецелесообразно, т. к. не способствует снижению погрешности.

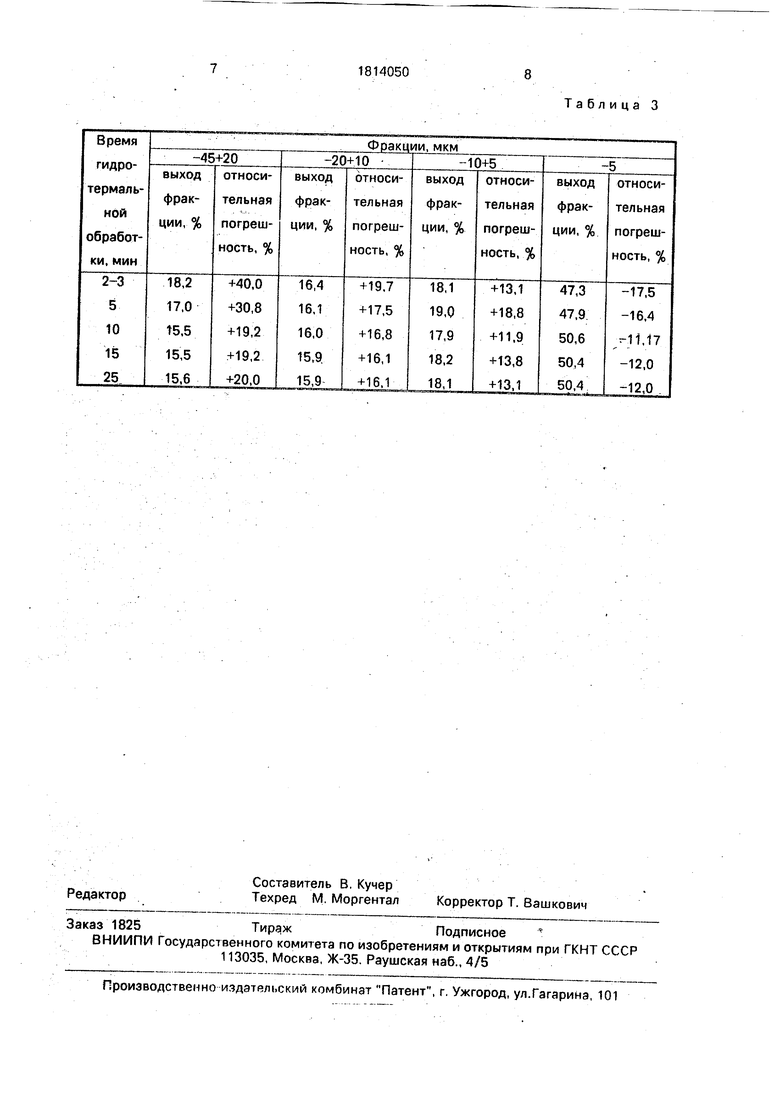

В табл. 3 приведены значения выходов фракций и относительной погрешности се- диментационного анализа, выполненного заявляемым методом при различном времени гидротермальной обработки.

Как следует из табл. 3, время гидротермальной обработки, равное 10-15 мин, яв- ляется оптимальным, способствующим наибольшей точности седиментационного анализа. Дальнейшее увеличение времени обработки не приводит к повышению точности анализа.

Применение заявляемого способа седи- ментационного анализа иллюстрируется следующим примером.

П р и м е р 1. Навеску сухих тонких шламов массой 50г обрабатывали водой при Т;Ж равном 1:2., Затем полученную смесь подвергали гидротермальной обработке; нагревали в фарфоровой таре при темпера туре 95°С в течение 15 мин. После этого шламы охлаждали до комнатной температу- ры (22°С) в естественных условиях, при которой и проводился дальнейший седиментационный анализ. Для этого к охлажденному материалу добавляли дистиллированную воду в количестве 1000 мл, необходимом для получения суспензии заданной концентрации, Т:Ж равном 1:20. Тщательно перемешанную суспензию разливали в стаканы для седиментационного анализа. Суспензию, разлитую в стаканы, повторно перемешивали. После окончания перемешивания начинали отсчет времени осаждения твердой фазы,рассчитанного по ниже приведенной формуле. После отстаивания суспензии в течение t с удаляли фрак- цию, содержащую частицы меньше заданной крупности, отсифониванием столба жидкости высотой Н см. Время осаждения заданных фракций частиц (отстаивания суспензии) рассчитывали по формуле:

Н

kd2(5-1)

с,

где d - размер частицы (эквивалентный диаметр), см;

д - плотность частицы, г/см3;

k - коэффициент, зависящий от формы частицы для сферических частиц k 4240;

Н - высота осаждения частиц, см.

Высоту Н предварительно выбирают такой, чтобы продолжительность остаивания была достаточной для осаждения фракции заданной крупности, но не слишком большой.

Например, при см частицы марганцевых шламов с ,0005 см и (,65 г/см будут осаждаться в течение

t 10

4240-(0,0005 )2-(2,65-1 )

5717 ч 352.

После удаления наиболее тонкой фракции сливали все остальные. Причем, уровень воды после удаления очередной фракции восстанавливали до первоначального.

П р и м 6 р 2.. Навеску обводненных шламов при Т:Ж, равном 1:4, подвергали гидротермальной обработке при температуре 100° в течение 10 мин. После чего седиментационный анализ проводили аналогично примеру 1.

Таким образом, заявляемый способ по сравнению с известным позволяет повысить точность седиментационного анализа в широком диапазоне крупности частиц исследуемых материалов.

Формул а изобретения Способ седиментационного анализа тонкодисперсных материалов, включающий приготовление водной суспензии материалов, обработку суспензии и разделение материала на фракции отмучиванием, отличающийся тем, что, с целью повышения точности анализа путем дезактивациимеха- нически активированных частиц, обработку суспензии осуществляют нагревом ее до 90-100°С в течение 10-15 мин, а затем охлаждают до температуры окружающей среды.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЦИКЛИНГА ОТХОДОВ ГРАНАТОВОГО ПЕСКА ОТ ГИДРОАБРАЗИВНОЙ РЕЗКИ | 2018 |

|

RU2701017C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2001 |

|

RU2196183C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ГЛИНИСТОГО РУДНОГО И ТЕХНОГЕННОГО СЫРЬЯ | 2012 |

|

RU2496891C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ОТ ПРОИЗВОДСТВА ФЕРРОМАРГАНЦА В СОСТАВЕ РУДНОЙ ЧАСТИ ШИХТЫ | 1998 |

|

RU2140462C1 |

| Способ обогащения глиносодержащих угольных шламов | 2017 |

|

RU2655348C1 |

| Способ получения силиката кальция | 2023 |

|

RU2804356C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2455073C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА | 1992 |

|

RU2039711C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ И ОЧИСТКИ СТОЧНЫХ ВОД | 2024 |

|

RU2838819C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539813C1 |

Использование: изобретение относится к способам анализа порошковых материалов путем определения их физических свойств и может быть использовано при определении крупности тонкодисперсных частиц твердой фазы пульпы. Сущность: в способе седиментациейного анализа, включающем приготовление суспензии, отстаивание ее и отделение фракции заданной крупности, исходный материал предварительно подвергают гидротермальмой обработке при температуре, равной 90-100°С, в течение 10-15 мин, а затем охлаждают в естественных условиях.

Таблица 2

Таблица 3

| Козлов П | |||

| А | |||

| Основы анализа дисперсного состава промышленных пылей и измельченных материалов | |||

| Л.: Химия, 1987, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Там же с | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

1993-05-07—Публикация

1990-04-25—Подача