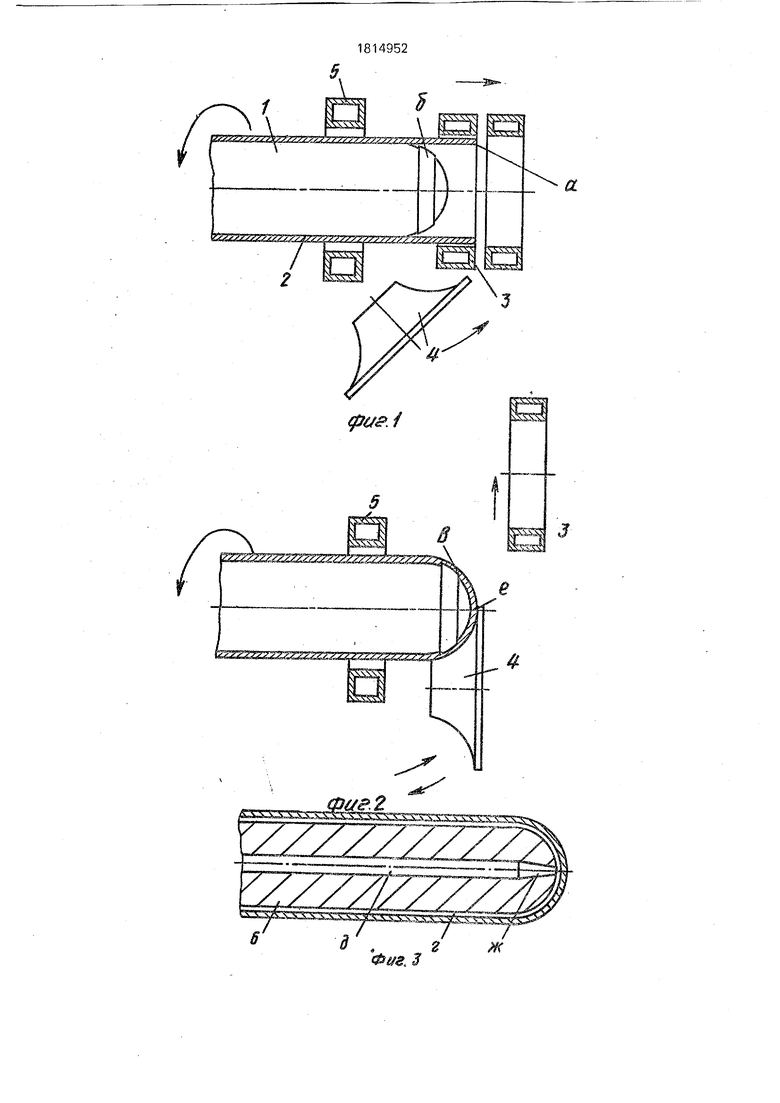

Изобретение относится к обработке металлов давлением и может быть использовано для получения из трубчатых заготовок изделий с днищем, например, резервуаров амортизатора автомобиля.

Цель изобретения - повышение качества изделий за счет повышения точности и чистоты внутренней поверхности,

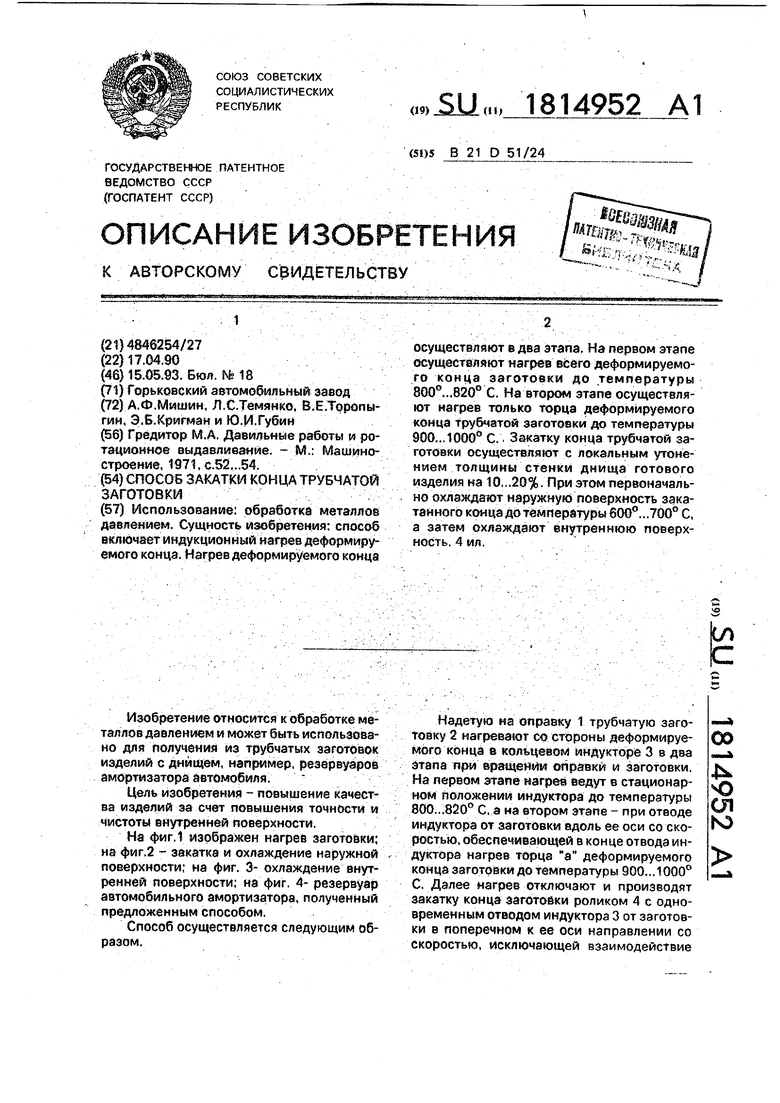

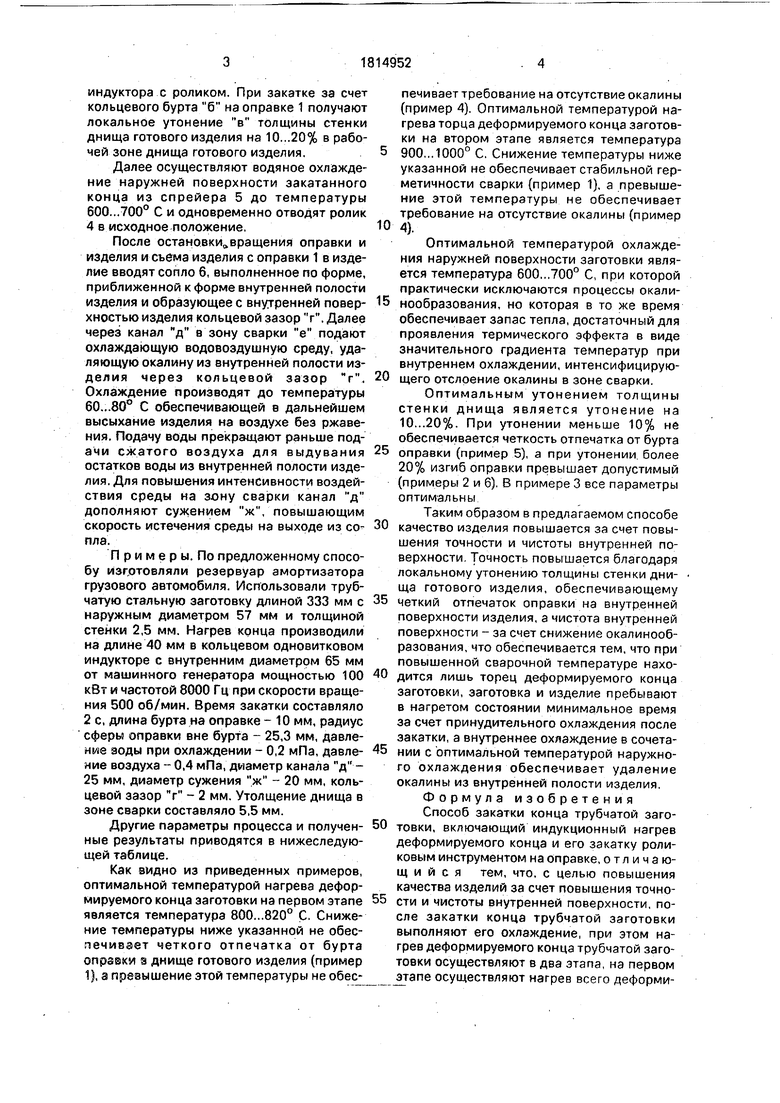

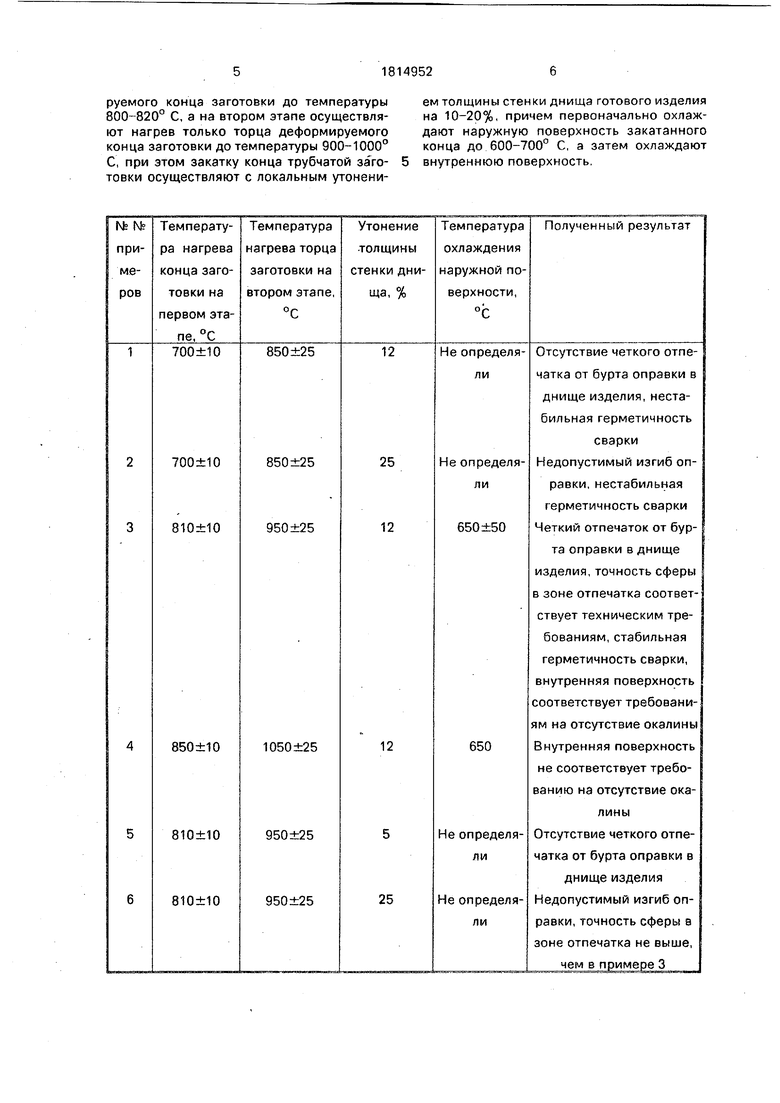

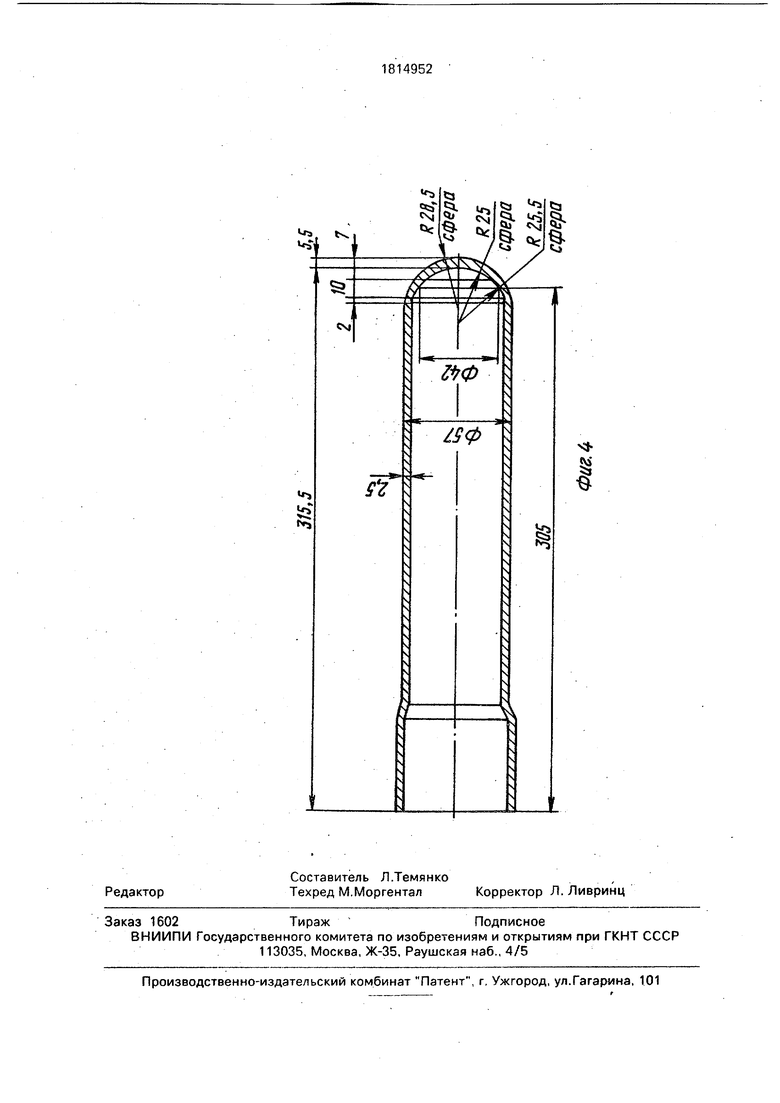

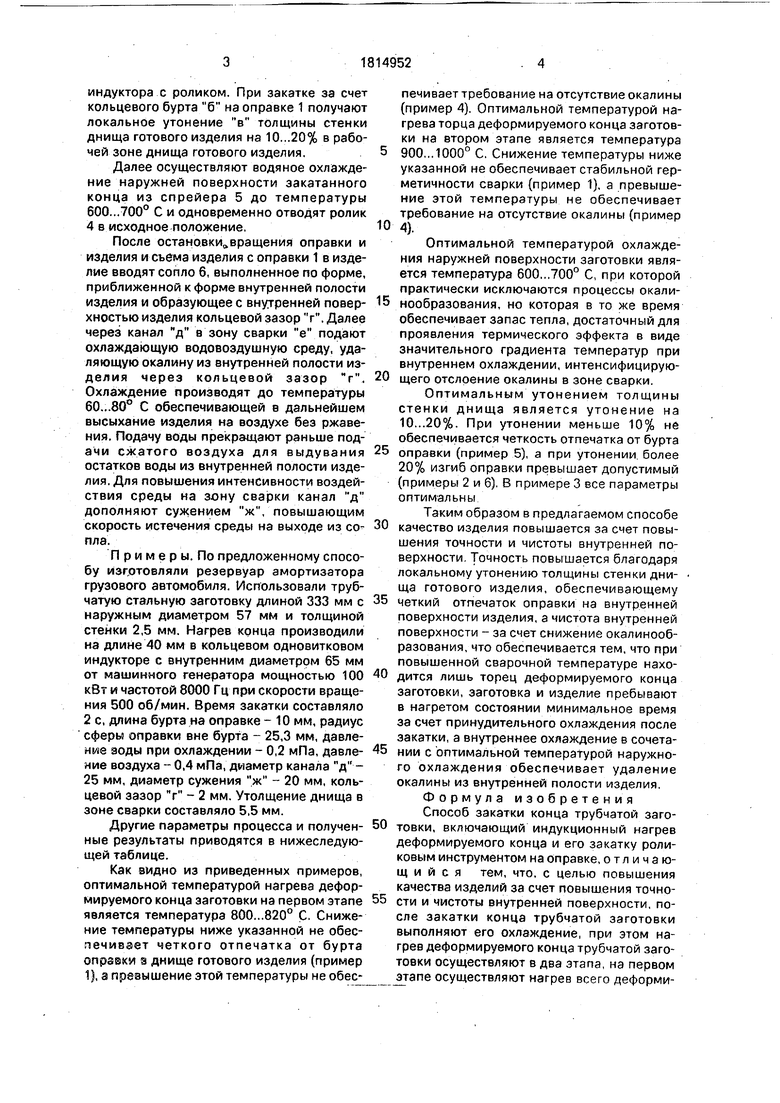

На фиг.1 изображен нагрев заготовки; на фиг.2 - закатка и охлаждение наружной поверхности; на фиг. 3- охлаждение внутренней поверхности; на фиг. 4- резервуар автомобильного амортизатора, полученный предложенным способом.

Способ осуществляется следующим образом.

Надетую на оправку 1 трубчатую заготовку 2 нагревают со стороны деформируемого конца в кольцевом индукторе 3 в два этапа при вращении оправки и заготовки. На первом этапе нагрев ведут в стационарном положении индуктора до температуры 800...820° С, а на втором этапе - при отводе индуктора от заготовки вдоль ее оси со скоростью, обеспечивающей в конце отвода индуктора нагрев торца а деформируемого конца заготовки до температуры 900...1000° С. Далее нагрев отключают и производят закатку конца заготовки роликом 4 с одновременным отводом индуктора 3 от заготовки в поперечном к ее оси направлении со скоростью, исключающей взаимодействие

00

Ј ю

СП

ю

индуктора с роликом. При закатке за счет кольцевого бурта б на оправке 1 получают локальное утонение в толщины стенки днища готового изделия на 10...20% в рабочей зоне днища готового изделия.

Далее осуществляют водяное охлаждение наружней поверхности закатанного конца из спрейера 5 до температуры 600...700° С и одновременно отводят ролик 4 в исходное положение.

После остановки,вращения оправки и изделия и съема изделия с оправки 1 в изделие вводят сопло 6, выполненное по форме, приближенной к форме внутренней полости изделия и образующее с внутренней поверхностью изделия кольцевой зазор г. Далее через канал ид в зону сварки е подают охлаждающую водовоздушную среду, удаляющую окалину из внутренней полости изделия через кольцевой зазор г. Охлаждение производят до температуры 60...80° С обеспечивающей в дальнейшем высыхание изделия на воздухе без ржаве- ния. Подачу воды прекращают раньше подачи сжатого воздуха для выдувания остатков воды из внутренней полости изделия. Для повышения интенсивности воздействия среды на зону сварки канал д дополняют сужением ж, повышающим скорость истечения среды на выходе из пла.

П р и м е р ы. По предложенному способу изготовляли резервуар амортизатора грузового автомобиля. Использовали трубчатую стальную заготовку длиной 333 мм с наружным диаметром 57 мм и толщиной стенки 2,5 мм. Нагрев конца производили на длине 40 мм в кольцевом одновитковом индукторе с внутренним диаметром 65 мм от машинного генератора мощностью 100 кВт и частотой 8000 Гц при скорости вращения 500 об/мин. Время закатки составляло 2 с, длина бурта на оправке - 10 мм, радиус сферы оправки вне бурта - 25,3 мм, давление аоды при охлаждении - 0,2 мПа, давление воздуха - 0,4 мПа, диаметр канала д - 25 мм, диаметр сужения ж - 20 мм, кольцевой зазор г - 2 мм. Утолщение днища в зоне сварки составляло 5,5 мм.

Другие параметры процесса и полученные результаты приводятся в нижеследующей таблице.

Как видно из приведенных примеров, оптимальной температурой нагрева деформируемого конца заготовки на первом этапе является температура 800...820° С. Снижение температуры ниже указанной не обеспечивает четкого отпечатка от бурта оправки а днище готового изделия (пример 1), а превышение этой температуры не обеспечивает требование на отсутствие окалины (пример 4). Оптимальной температурой нагрева торца деформируемого конца заготовки на втором этапе является температура

5 900...1000° С. Снижение температуры ниже указанной не обеспечивает стабильной герметичности сварки (пример 1), а превышение этой температуры не обеспечивает требование на отсутствие окалины (пример

0 А).

Оптимальной температурой охлаждения наружней поверхности заготовки является температура 600...700° С, при которой практически исключаются процессы окали5 нообразования, но которая в то же время обеспечивает запас тепла, достаточный для проявления термического эффекта в виде значительного градиента температур при внутреннем охлаждении, интенсифицирую0 щего отслоение окалины в зоне сварки.

Оптимальным утонением толщины стенки днища является утонение на 10...20%. При утонении меньше 10% не обеспечивается четкость отпечатка от бурта

5 оправки (пример 5), а при утонении, более 2.0% изгиб оправки превышает допустимый (примеры 2 и 6), В примере 3 все параметры оптимальны

Таким образом в предлагаемом способе

0 качество изделия повышается за счет повышения точности и чистоты внутренней поверхности. Точность повышается благодаря локальному утонению толщины стенки днища готового изделия, обеспечивающему

5 четкий отпечаток оправки на внутренней поверхности изделия, а чистота внутренней поверхности - за счет снижение окалинооб- разования, что обеспечивается тем, что при повышенной сварочной температуре нахо0 дится лишь торец деформируемого конца заготовки, заготовка и изделие пребывают в нагретом состоянии минимальное время за счет принудительного охлаждения после закатки, а внутреннее охлаждение в сочета5 нии с оптимальной температурой наружного охлаждения обеспечивает удаление окалины из внутренней полости изделия. Формула изобретения Способ закатки конца трубчатой заго0 товки, включающий индукционный нагрев деформируемого конца и его закатку роликовым инструментом на оправке, отличающийся тем, что, с целью повышения качества изделий за счет повышения точно5 сти и чистоты внутренней поверхности, после закатки конца трубчатой заготовки выполняют его охлаждение, при этом нагрев деформируемого конца трубчатой заготовки осуществляют в два этапа, на первом тапе осуществляют нагрев всего деформируемого конца заготовки до температуры 800-820° С, а на втором этапе осуществляют нагрев только торца деформируемого конца заготовки до температуры 900-1000° С, при этом закатку конца трубчатой заго- товки осуществляют с локальным утонением толщины стенки днища готового изделия на 10-20%, причем первоначально охлаждают наружную поверхность закатанного конца до 600-700° С, а затем охлаждают внутреннюю поверхность.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАТКИ КОНЦА ТРУБЧАТОЙ ЗАГОТОВКИ | 1993 |

|

RU2048943C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ | 1993 |

|

RU2048945C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ | 2007 |

|

RU2354483C1 |

| Способ получения заготовок баллонов | 1990 |

|

SU1754298A1 |

| Способ изготовления тонкостенных баллонов | 1989 |

|

SU1696066A1 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2005 |

|

RU2288063C1 |

| Способ получения внутренней горловины на конце трубчатой заготовки | 1979 |

|

SU871937A1 |

| Способ изготовления баллонов | 1991 |

|

SU1750797A1 |

Использование: обработка металлов давлением. Сущность изобретения: способ включает индукционный нагрев деформируемого конца. Нагрев деформируемого конца осуществляют в два этапа. На первом этапе осуществляют нагрев всего деформируемого конца заготовки до температуры 800°...820° С. На втором этапе осуществляют нагрев только торца деформируемого конца трубчатой заготовки до температуры 900...1000° С.. Закатку конца трубчатой заготовки осуществляют с локальным утонением толщины стенки днища готового изделия на 10...20%. При этом первоначально охлаждают наружную поверхность закатанного конца до температуры 600°. ..700° С, а затем охлаждают внутреннюю поверхность. 4 ил.

| Грёдитор М.А | |||

| Давильные работы и ротационное выдавливание | |||

| --М.: Машиностроение, 1971, с.52.. | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1993-05-15—Публикация

1990-04-17—Подача