Изобретение относится к обработке металлов давлением, в частности к оборудованию для изготовления путем обкатки формующим инструментом облегченных сосудов высокого давления, преимущественно тонкостенных газовых баллонов высокого давления от 100 кгс/см2 и выше (применяемых в дыхательных аппаратах спасателей и аквалангистов), предназначено для горячей закатки горловин и днищ баллонов из трубчатых и штампованных заготовок и может найти широкое применение при производстве последних.

Конструкция таких баллонов высокого давления определяется требованиями ГОСТ 949-73 и представляет собой трубу (мерную заготовку) с закатанным днищем с одной стороны и закатанной горловиной с другой стороны, причем закатка осуществлена с предварительным нагревом концов заготовки.

Известна установка для изготовления баллонов, содержащая смонтированные на станине и расположенные в технологической последовательности установленный с возможностью возвратно-поступательного перемещения перпендикулярно к оси заготовки механизм для подачи заготовки, механизм для нагрева заготовки, механизм для закатки дна и горловины, а также транспортер для удаления готового изделия. Дополнительно она снабжена столом с приводом возвратно-поступательного перемещения перпендикулярно к оси обработки и смонтированной на столе с возможностью возвратно-поступательного осевого перемещения поворотной головкой, выполненной в виде державки и закрепленных на ней оправки для закатки горловины баллона и оправки, поддерживающей заготовку по ее внутренней поверхности, при этом транспортер размещен на упомянутом столе.

Техническим результатом изобретения является снижение трудоемкости изготовления баллонов за счет повышения производительности и качества их изготовления.

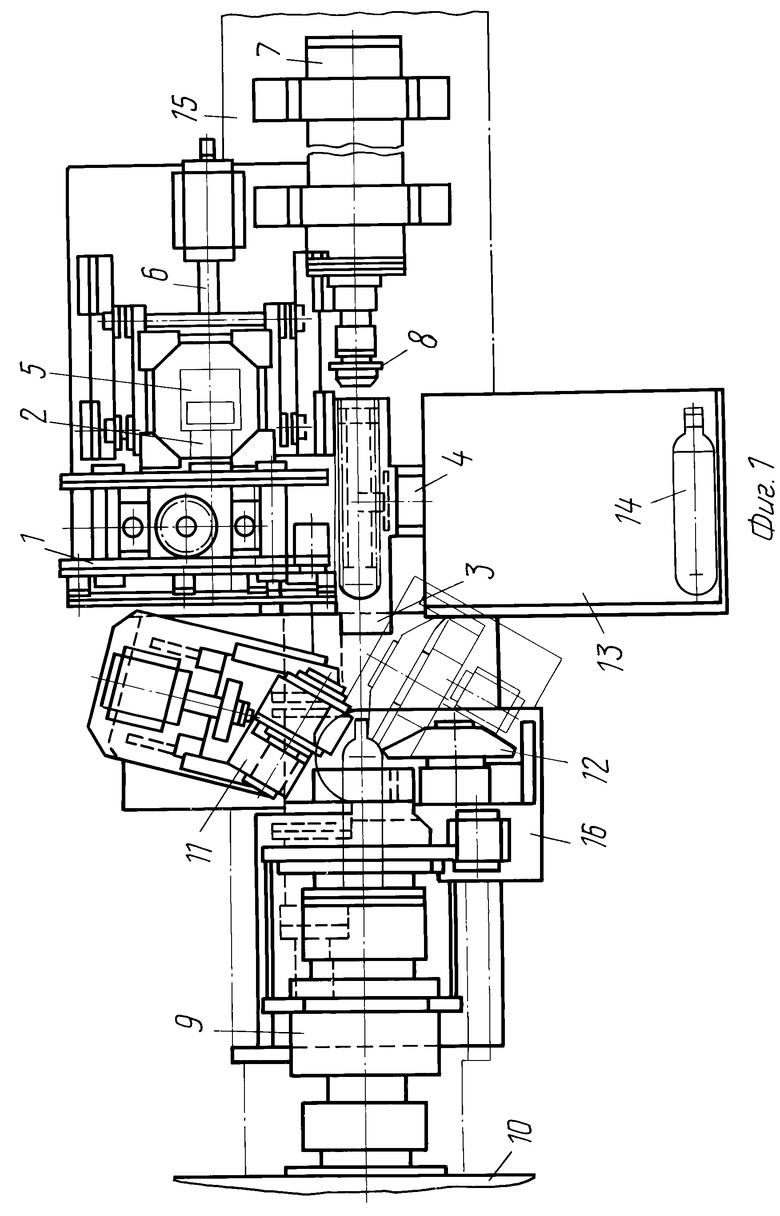

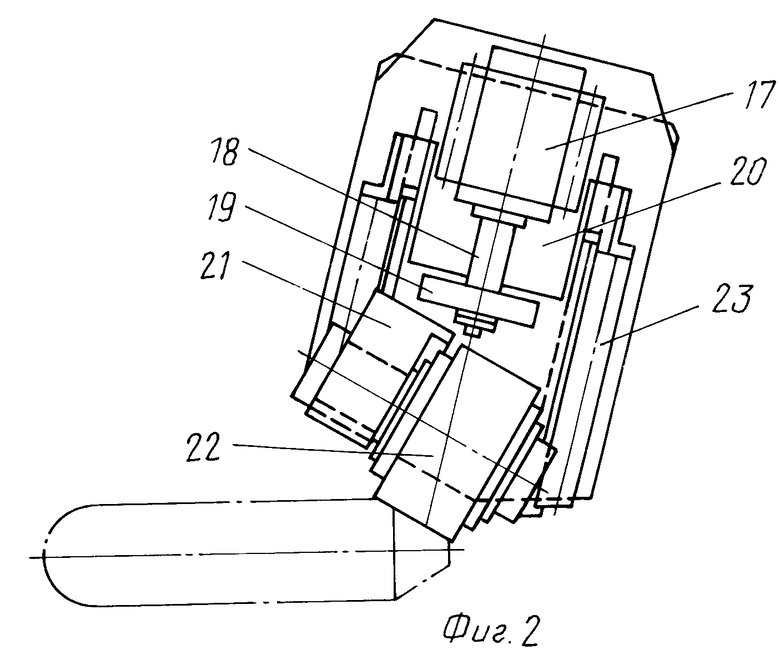

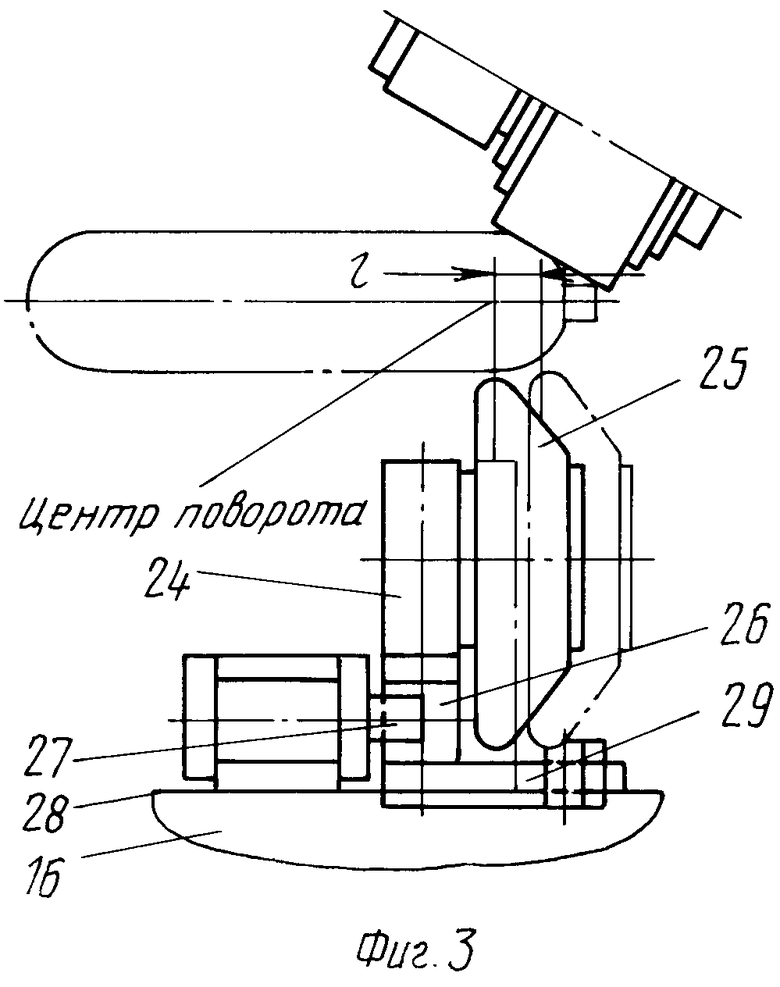

На фиг. 1 изображена установка, вид сверху; на фиг. 2 механизм поддерживающего ролика; на фиг. 3 механизм формующего ролика.

Установка содержит механизм 1 загрузки, служащий для перемещения заготовки 2 в зону нагрева (фиг. 1) и далее на лоток 3 сбрасывателя 4. Для нагрева конца заготовки 2 используется кольцевой индуктор 5 с механизмом 6 перемещения (например, гидроцилиндр) индуктора 5. Кроме того, установка содержит заталкиватель 7 (например, пневмоцилиндр) с вращающейся головкой 8, механизм 9 зажима и выталкивания, переднюю бабку 10, механизм поддерживающего ролика 11, механизм формующего ролика 12 и лоток 13 выгрузки для размещения готовых баллонов 14. Все вышеперечисленные механизмы смонтированы на станине 15, а механизм формующего ролика 12 на поворотной плите 16.

Механизм поддерживающего ролика 11 (фиг. 2) содержит гидроцилиндр 17, шток 18 которого через стойку 19 жестко скреплен с подвижной плитой 20, и смонтированный на ней подшипниковый узел 21 с роликом 22 с возможностью линейного перемещения подвижной плиты 20 в направляющих 23 под углом к оси обработки.

Механизм формующего ролика 12 (фиг. 3) смонтирован на поворотной плите 16 и содержит подшипниковый узел 24 с роликом 25, при этом корпус 26 подшипникового узла 24 жестко скреплен со штоком 27 гидроцилиндра 28 и имеет возможность осевого перемещения вдоль оси обработки в направляющих 29.

Установка работает следующим образом.

Механизм 1 загрузки перемещает заготовку в зону нагрева (фиг. 1). Далее механизм 6 перемещения индуктора 5 перемещает последний так, что цилиндрический конец заготовки, предназначенный для закатки, оказывается внутри кольцевого индуктора. Происходит нагрев конца заготовки 2, после чего механизм 6 перемещения кольцевого индуктора 5 перемещает последний вправо (фиг. 1), освобождая заготовку 2 для последующего перемещения в лоток 3, находящийся на оси обработки установки. Затем с помощью заталкивателя 7 заготовку 2 подают в механизм 9 зажима и выталкивания, где происходит зажим заготовки 2, после чего включают вращение передней бабки 10 и связанного с ней шпинделя (не показан) механизма зажима и выталкивания. Это возможно благодаря наличию на конце заталкивателя 7 вращающейся головки 8. После набора оборотов шпинделем с заготовкой 2 заталкиватель 7 с вращающейся головкой 8 перемещают вправо (фиг. 1) в исходное положение, освобождая пространство для закатки горловины. Закатка горловины баллона осуществляется за три перехода.

Первый переход осуществляют перемещением механизма поддерживающего ролика 11 под углом к оси обработки, благодаря чему деформируют цилиндрический участок заготовки 2 в конический (фиг. 2). Перемещение осуществляется при помощи гидроцилиндра 17, шток 18 которого через стойку 19 жестко скреплен с подвижной плитой 20, размещенной в направляющих 23. На подвижной плите 20 смонтирован подшипниковый узел 21 с роликом 22, который и осуществляет непосредственно деформацию конца заготовки. При получении меньшего наружного диаметра конуса, равного наружному диаметру цилиндрического конца горловины, механизм поддерживающего ролика 11 останавливается автоматически (команда от конечного выключателя, не показано) и остается в этом положении до окончания процесса закатки горловины, осуществляя постоянный подпор деформируемого участка заготовки.

Второй переход осуществляется механизмом формующего ролика 12, смонтированным на поворотной плите 16, при этом подшипниковый узел 24 с роликом 25 смещают вдоль оси обработки на расстояние l от центра поворота (фиг. 3), что обеспечивает необходимое разделение степени деформации при закатке тонкостенных баллонов. Перемещение осуществляют при помощи гидроцилиндра 28, шток 27 которого жестко скреплен с корпусом 26 подшипникового узла 24, размещенного в направляющих 29. Затем осуществляют поворот плиты 16 (фиг. 1) со смонтированным на ней механизмом формующего ролика 12 относительно центра поворота на угол 55-60о, получая при этом профильный и цилиндрический участки горловины с промежуточными размерами. Затем поворотную плиту 16 с механизмом формующего ролика 12 возвращают в исходное положение.

Для осуществления третьего перехода подшипниковый узел 24 с роликом 25 перемещают вдоль оси обработки влево так, чтобы вершина ролика 25 совпала с центром поворота (фиг. 3), после чего осуществляют поворот плиты 16 с механизмом формующего ролика относительно центра поворота на угол 60о, получая при этом окончательные размеры профильного и цилиндрического участков горловины. Затем механизмы поддерживающего 11 и формующего 12 роликов возвращают в исходное положение, останавливают вращение шпинделя (не показан) с готовым баллоном 14, осуществляют разжим и выталкивание готового баллона на лоток 3 сбрасывателя 4. При срабатывании сбрасывателя 4 лоток 3 поворачивается и готовый баллон 14 выкатывается в лоток 13 выгрузки под собственным весом. На этом цикл работы установки оканчивается. Для повышения производительности установки нагрев следующей заготовки под закатку происходит одновременно с процессом закатки горловины, благодаря чему время нагрева не входит в цикловое время, поэтому повышается производительность установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАТКИ ГОРЛОВИНЫ БАЛЛОНА | 1993 |

|

RU2048944C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| Машина для закатки горловин баллонов | 1989 |

|

SU1722665A1 |

| Станок для обкатки трубчатых заготовок | 1987 |

|

SU1459790A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ГАЗОВЫХ БАЛЛОНОВ | 1992 |

|

RU2025177C1 |

| Машина для закатки труб | 1987 |

|

SU1423221A1 |

| Устройство для закатки концов трубчатых заготовок | 1990 |

|

SU1799654A1 |

| СТАНОК ДЛЯ ИГЛОФРЕЗЕРОВАНИЯ | 1995 |

|

RU2080965C1 |

| КАРЕТКА МЕТАЛЛООБРАБАТЫВАЮЩЕГО СТАНКА | 1995 |

|

RU2102203C1 |

| Способ формирования горловины полого цилиндрического изделия и устройство для его осуществления | 1990 |

|

SU1810175A1 |

Использование: при обработке металлов давлением. Сущность изобретения: установка содержит смонтированные на станине и расположенные в технологической последовательности механизм загрузки, заталкиватель, механизм зажима и выталкивания, устройство для нагрева и устройство для закатки. Устройство для нагрева выполнено в виде кольцевого индуктора и снабжено механизмом его возвратно-поступательного перемещения, выполненным, например, в виде гидроцилиндра. Устройство для закатки выполнено в виде кинематически связанных между собой механизмов формующего и поддерживающего роликов. 1 з. п. ф-лы, 3 ил.

| Авторское свидетельство СССР N 914152, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-27—Публикация

1993-07-08—Подача