-

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления холоднокатаной ленты из прецизионного сплава 14Х6Н4ГДМТ толщиной 0,1-0,5 мм | 2020 |

|

RU2757640C1 |

| Способ получения проката из труднодеформируемых и тугоплавких металлов и сплавов | 1977 |

|

SU732041A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2018 |

|

RU2694098C1 |

| Способ получения изделий из тугоплавких металлов | 1981 |

|

SU963583A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СЛИТКА Nb ИЛИ Ta ДЛЯ ФОРМИРОВАНИЯ ДИФФУЗИОННОГО БАРЬЕРА В СВЕРХПРОВОДНИКАХ (ВАРИАНТЫ) | 2004 |

|

RU2285739C2 |

| Способ подготовки поверхности заготовки из тугоплавких металлов под горячую деформацию | 1977 |

|

SU718189A1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛИБДЕНА ВЫСОКОЙ ЧИСТОТЫ ГЛЕБОВСКОГО | 2007 |

|

RU2351669C1 |

| Способ получения листов из сплавов молибдена горячей прокаткой | 1978 |

|

SU713626A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2492275C1 |

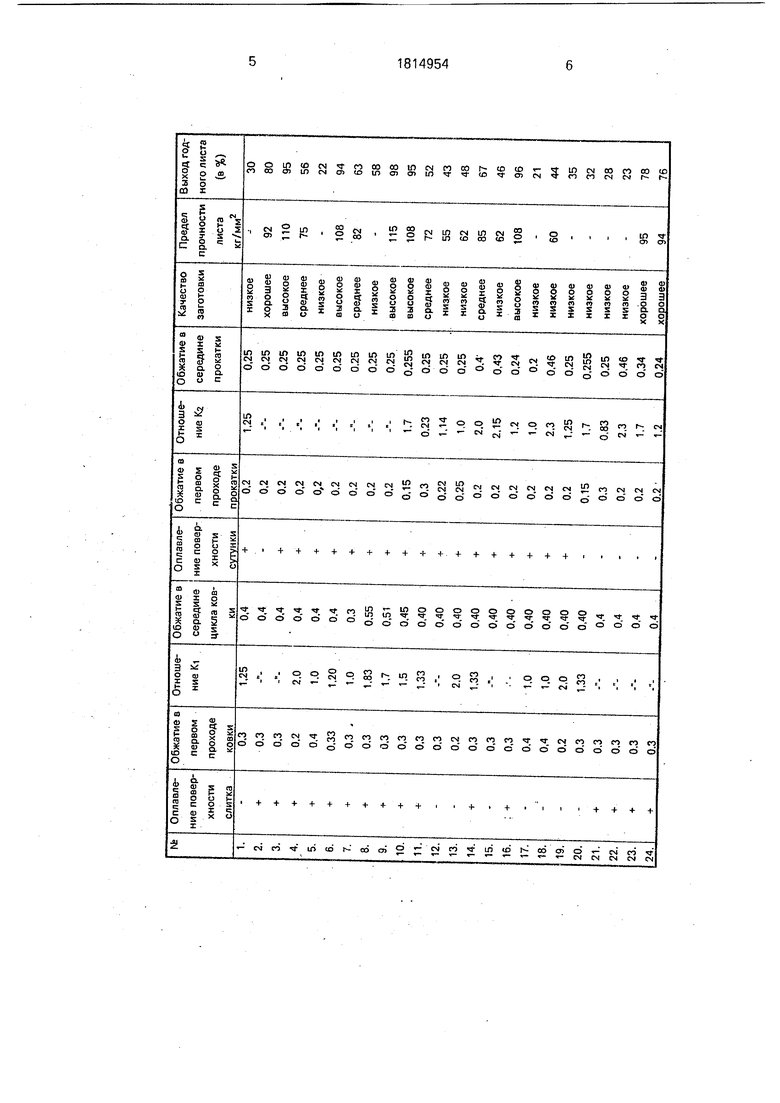

Использование: изобретение касается обработки металлов давлением и может быть использовано при получении листов из тугоплавких металлов и сплавов. Сущность изобретения: цикл горячего деформирования состоит из ковки и последующей прокатки кованой заготовки, осуществляемых в несколько проходов. Перед каждым видом горячего деформирования поверхность заготовки оплавляют. После кристаллизации оплавленного слоя проводят соответствующий вид горячего деформирования. Максимальная степень деформации в каждом виде деформирования составляет 1,2...1,7 от степени деформации в его первом проходе. Изобретение позволяет получить бездефектную мелкозернистую структуру поверхностного слоя изделия и обеспечить равномерное измельчение зёрен по всей толщине листа. 1 табл.

Изобретение относится к обработке металлов давлением и может быть использовано для получения листов из тугоплавких металлов, а также их сплавов.

Цель изобретения - увеличение выхода годного и повышение качества изделий за счет увеличения их прочности,

Оплавление поверхности заготовки с кристаллизацией оплавленного слоя позволяет переплавить слой, наиболее насыщенный дефектами и толщиной 5-7 мм, тем самым рафинировав этот слой и создав в нем бездефектную мелкозернистую структуру, которая позволяет отказаться от обточкислитков, Оплавленная мелкозернистая структура создает в объеме

заготовки дополнительные напряжения сжатия, действуя как обойма для крупнокристаллического материала сердцевины заготовки, Применение максимальных обжатий, равных 1,2-1,7 от обжатия в первом переходе, в каждом виде деформирования вызвало тем, что крупные кристаллы расположены в слитке под углом 20-40° С к продольной оси, а слой 5-7 мм мелких зерен на поверхности слитка создает возможность увеличить обжатие после первого перехода - дробления кристаллов с последующим снижением обжатий в последних переходах для уменьшения размеров рекристаллизованных зерен и вследствие упрочнения металла при интенсивных обжатиях.

00

Ј

N0

СП

К

П р и м е р. На Узбекском комбинате тугоплавких и жаропрочных металлов выплавку слитков молибдена и его сплавов производят в электронно-лучевой печи ЁМО-200 мощностью 200 кВт, производства ГДР. При этом ток составляет 5 А, напряжение 25 кВ, вакуум ... мм рт.ст. Производится выплавка слитков диаметром 120-150 мм, последующая обработка поверхности - обточка на токарных станках и обрезка торцов дает выход годного 0,7-0,8, затем следует операция прессования на прессе П-8340 со смазкой из стекла и графита. После прессования диаметр заготовок составляет 80-100 мм. Прессование проводят на воздухе с нагревом слитков в водороде. ч

Загрязненные стеклом, графитом, газовыми примесями поверхностные слои уда- ляютобточкой на токарных станках на глубину 5-10 мм, что уменьшает выход годного металла перед прокаткой в листы до 0,6-0,75. Последующая прокатка цилиндрических заготовок в лист производится на стане горячей прокатки кварто-1200 с нагревом в водороде, при этом вследствие плохих условий захвата режим обжатий изменяют на более мягкий.

Использовали оплавлёние поверхности слитков в печи ЕМО-200 после их кристаллизации на глубину 5-7 мм. После оплавле- ния поверхность слитков гладкая, без пор и трещин, что позволило не удалять поверхностный слой обточкой.

Ковку слитков производили на воздухе с нагревом в водороде на пневматическом молоте с весом падающих частей 3 тн, Вначале проводили осадку слитка вдоль оси на 1/3 высоты (обжатие 0,3-0,33), затем вели протяжку по перпендикулярным направлениям с обжатием, составляющим 1,2-1,7 от деформации при осадке. Последние три прохода ковии проводили с обжатием 1,0-1,2 от обжатия в первом проходе. Промежуточные нагревы осуществляли в той же нагревательной печи в среде водорода.

После ковки получили сутункутолщиной 40-60 мм. Поверхность сутунки была окислена, но очистку ее не производили. Проводили оплавлёние поверхности сутунок в вакуумной печи ЦЭП-368, при этом создавали последовательный ряд сутунок, перемещаемый проталкиванием под электронным лучом. Очищенная, рафинированная поверхность сутунок позволяет затем осуществлять прокатку их на стане

строением заготовок - поверхностный слой имеет плотную мелкозернистую структуру, а внутренние слои - крупнозернистые кристаллы, направленные под углом и длинной оси.

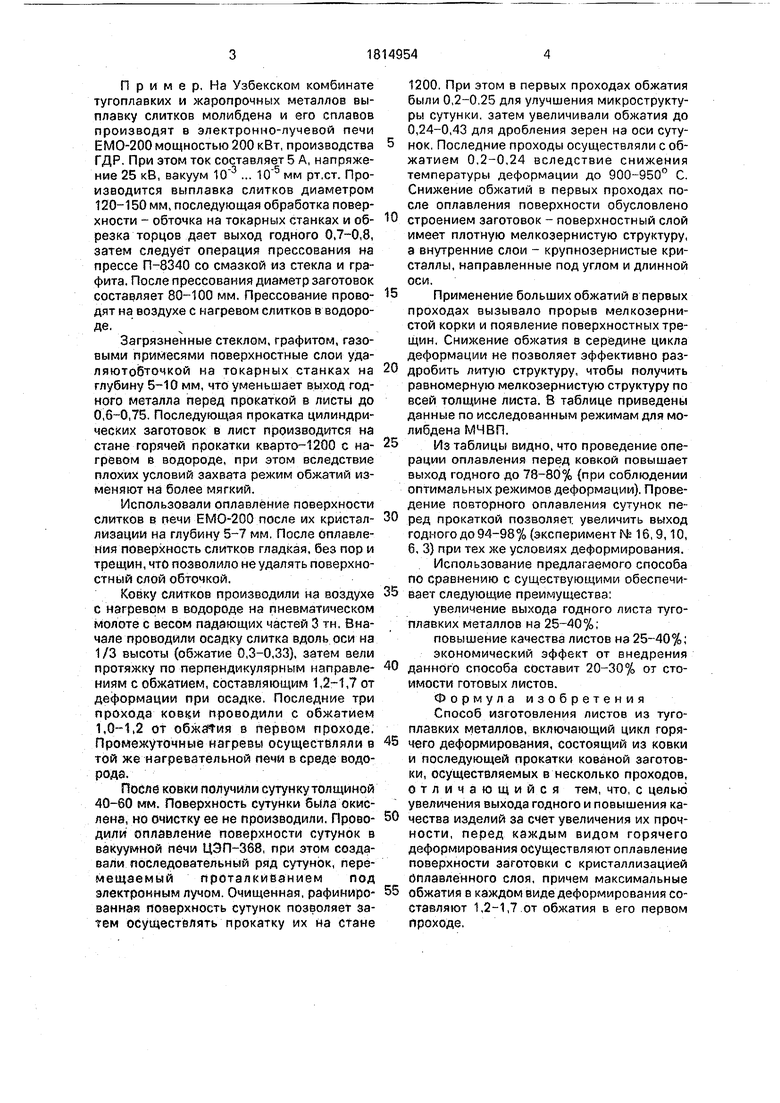

Применение больших обжатий в первых проходах вызывало прорьт мелкозернистой корки и появление поверхностных трещин. Снижение обжатия в середине цикла деформации не позволяет эффективно раздробить литую структуру, чтобы получить равномерную мелкозернистую структуру по всей толщине листа. 8 таблице приведены данные по исследованным режимам для молибдена МЧВП.

Из таблицы видно, что проведение операции оплааления перед ковкой повышает выход годного до 78-80% {при соблюдении оптимальных режимов деформации). Проведение повторного оплавленмя сутунок перед прокаткой позволяет, увеличить выход

годного до 94-98% {эксперимент fxfc 16,9,10,

6, 3) при тех же условиях деформирования.

Использование предлагаемого способа

по сравнению с существующими обеспечиеает следующие преимущества:

увеличение выхода годного листа тугоплавких металлов на 25-40%;

повышение качества листов на 25-40%; экономический эффект от внедрения

данного способа составит 20-30% от стоимости готовых листов.

Формула изобретения Способ изготовления листов из тугоплавких металлов, включающий цикл горячего деформирования, состоящий из ковки и последующей прокатки кованой заготовки, осуществляемых в несколько проходов, отличающийся тем, что, с целью увеличения выхода годного и повышения качества изделий за счет увеличения их прочности, перед каждым видом горячего деформирования осуществляют оплавлёние поверхности заготовки с кристаллизацией Оплавленного слоя, причем максимальные

обжатия в каждом виде деформирования составляют 1,2-1,7 .от обжатия в его первом проходе.

| Справочник Прокатное производство, под ред | |||

| Е.С.Рокотяна, т.П, М., ГИТИЛ по черной и цветной металлургии | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

Авторы

Даты

1993-05-15—Публикация

1990-02-01—Подача