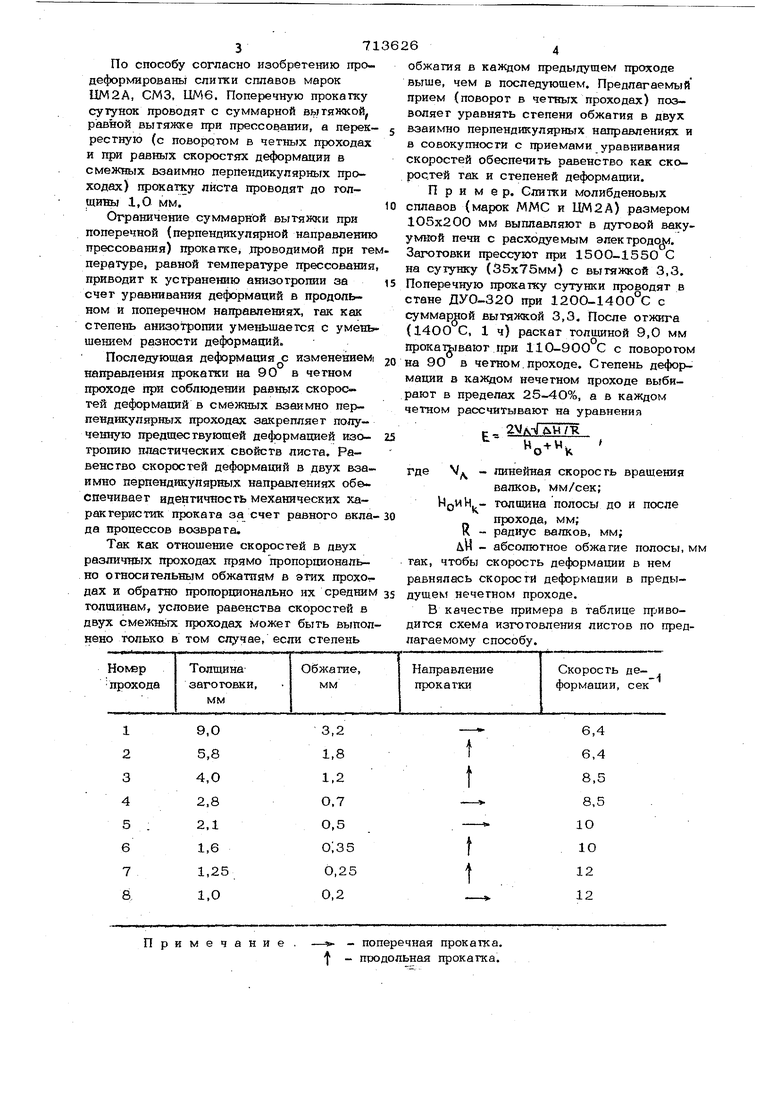

1 Изобретение огвосится к горячей (56- i работке металлов давлением и может быть использовано щж производстве листов и изделий преимущественно из слож волегированных малопластичнь Х сплавов молибдена. Известтл способы получения горячекатаных листов сплавов молибдена толщиной 1,О-1,5 мм, один из которых, например, включает прессование на сутунку с вытяж КОЙ не менее 3, промежуточнь е отжиги, прсжатку в кащэавлении оси перы1чной двформащн. проводимую так, чтобы степень деформавнн составляла не менее ВО90% l . Недостатком такого способа является развитие значительных по величине внеконтактных зон деформашга, что приводат к образованию трещин по кромкам в малоппастичных сплавах. Известен способ получения листа, на п{Я1мер, из спйава молабдена (ММС), включающий горячее прессованиеи прокат ку в направлении, перпендикулярном оси первичной деформаонн. При том вытяжка после прессования составляет 3,3, а суммарная вытяжка после прокатки - 35 |2. Этот способ позволяет уменьшить внеконтактные ЗОНЫ деформации и благополучно воздейсгвовать на грубозернистую структуру прессованной заготовки. Однако значительная по величине вытяжка в одном направлении приводит к анизотропии свойств на горячекатаном листе конечных размеров. Целью изобретения является снижение анизотропии пластических свойств в плоскости листа и повышение выхода годного при листовой штамповке. Цель достигается тем, что поперечную прокатку прессованной заготовки осуществляют с суммарной вы тяжкой,равной вытяжке при прессовании, а последующую прокатку ведут с изменением направления ее на 9О гв каждом четном проходе при равных скоростях деформации в двух смежных взаимно перпендикулярных проходах. По способу согласно изобретению продеформированы слигки сплавов марок I1M2A, СМЗ, ЦМ6. Поперечную прокатку сутунок проводят с суммарной вытяжкой, равной вытяжке при прессовании, а перекрестную (с поворотом в четных проходах и при равных скоростях деформации в смежных взаимно перпендикулярных проходах) прокатку листа проводят до толщины 1,0 мм. Ограничение суммарной вытяжки при поперечной (перпендикулярной направлению прессования) прокатке, .проводимой при тем пературе, равной температуре прессования приводит к устранению анизогроши за счет уравнивания деформаций в продольном и поперечном направлениях, так как степень анизотропии умешшаегся с умень шением разности деформаций. Последующая деформацияj: изменением направления прокатки на 90 в четном проходе при соблюдении равных скороетей деформаций в смежных взаимно перпендикупярных проходах закрепляет полученную предшествующей деформацией изо- тропию пластических свойств листа. Равенство скоростей деформаций в двух взаимно перпендикулярных направлениях об&спечивает идентичность механических характеристик проката за счет равного вклада процессов возврата. Так как отношение скоростей в двух различных проходах прямо пропорционально относительным обжатпям в этих проходах и обратно пропорционально их средним толщинам, условие равенства скоростей в двух смежньгх проходах может быть выпол нено только в том , если степень 71 64 обжатая в каждом предылущем проходе выше, чем в поспедугошем. Предлагаемый прием (поворот в четных проходах) позволяет уравнять степени обжатия в двух взаимно перпендикулярных направлениях и в совокупности с приемами уравнивания скоростей обеспечить равенство как скоростей так и степеней деформации. Пример. Слитки молибденовых сплавов {марок ММС и ЦМ2А) размером 105x200 мм выплавляют в дуговой вакуумной печи с расходуемым электродом, Заготовки прессуют при 1500-1550 С на сутунку (35х75мм) с вытяжкой 3,3. Поперечную прокатку сутунки проводят в стане ДУО-320 при 1200-1400°С с суммарной вытяжкой 3,3. После отжига (1400 С, 1 ч) раскат толщиной 9,0 мм прокатьгвают при 110-900°С с поворотом на 9О в четном.проходе. Степень дефор y кажаом нечетном проходе выбиp jg пределах 25-4О%, а в каждом четном рассчитывают на уравнения с 2Улт| где V - линейная скорость вращения валков, мм/сек; толщина полосы до и после прохода, мм; К - радиус валков, мм; дИ - абсолютное обжагие полосы, мм так, чтобы скорость деформации в нем равнялась скорости дефоркшпии в предыдушем нечетном проходе, В качестве примера в таблице приводится схема изготовления листов по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из тугоплавких металлов | 1981 |

|

SU963583A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА С РЕГУЛИРУЕМЫМ ТЕПЛОВЫМ РАСШИРЕНИЕМ | 1993 |

|

RU2038191C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2006 |

|

RU2343212C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2003 |

|

RU2235138C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СЛИТКА Nb ИЛИ Ta ДЛЯ ФОРМИРОВАНИЯ ДИФФУЗИОННОГО БАРЬЕРА В СВЕРХПРОВОДНИКАХ (ВАРИАНТЫ) | 2004 |

|

RU2285739C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНОЙ ЗАГОТОВКИ С ОДНОРОДНОЙ СТРУКТУРОЙ | 2009 |

|

RU2412770C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ, АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО ПРОМЕЖУТОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111826C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ НИКЕЛЕВЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2011 |

|

RU2460824C1 |

| Способ изготовления труб из труднодеформируемых тугоплавких металлов и сплавов | 1976 |

|

SU647025A1 |

- - поперечная прокатка.

Примечани f - продольная прокатка. 57 При испытаниях листовых образцов топ шиной 0,8-1,0 мм (из сплава марки ЦМ2А) по методу Эриксена на выдавливание установлено повышение технологической пластичности металла, прюкатанного по предлагаемому способу, по сравнению с металлом, который получен по известному способу, в среднем в 1,3-1,6 раза. Формула изобретения Способ получения листов из сплавов молибдена горячей прокаткой, включающи прессование, прокатку и отжиги, отличающийся тем, что, с целью снижения анизотропии пластических свой6с ТВ в плоскости листа, поперечную прокатку прессованной заготовки осуществляют с суммарной вытяжкой, равной вытяжке при прессовании, а последующую прокатку с изменением направления ее на 9О в каждом четном проходе при равных скоростях деформации в двух смежжных взаимно перпендикупярньтх проходах. Источники информации, принятые во внимание при экспертизе 1.Сплавы молибдена. Металлургия, 1975, с. 309,333. 2.Курганов Г. В. и др. Структура и свойства сплава молибдена с углеродом и марганцем, Сб, научных трудов ВНИИТХ:, № 16, Металлургия, 1976, с. 313.

Авторы

Даты

1980-02-05—Публикация

1978-07-11—Подача