Известен станок для обработки конических зубчатых колес с применением двух следящих систем: одна для качания люльки от узла управления, другая - для вращения шпинделя изделия и деления на зуб от того же узла управления.

Описываемый станок отличается от известного тем, что в нем предусмотрено механическое несиловое устройство в виде коробки передач и качающегося рычага с переменным соотношением плеч, настраиваемое на требуемое передаточное отношение. Регулирование скорости обкатки осуществляется несиловым сменным кулачком, снабженным рычажным механизмом для сохранения постоянства угла качания кулака при различных величинах угла качания люльки и механическим дифференциалом для расширения диапазона скоростей обкатки.

Кроме того, в описываемом станке применен клиновой регулируемый упор механизма перемещения стола. К этому упору с целью избежания вибраций при резании силовым гидроцилиндром прижимается изделие.

Такое выполнение станка обеспечивает уменьшение влияния ошибок в следящей гидравлической системе на точность перемещения стола, исключение набора сменных шестерен передаточного отношения обкатки, использование только одного кулачка для всего диапазона обрабатываемых на станке зубчатых колес, а также расширение технологических возможностей станка.

Предлагаемый станок состоит из инструментального шпинделя 1 (фиг. 1), вмонтированноного в люльку 2, которая качается в стойке 3. Станина 4 имеет прямолинейные направляющие 5, на которых установлен стол 6 с круговыми направляющими 7 для установки бабки 8 изделия под требуемым углом к оси люльки и прямолинейными направляющими 9 для осевой установки бабки изделия.

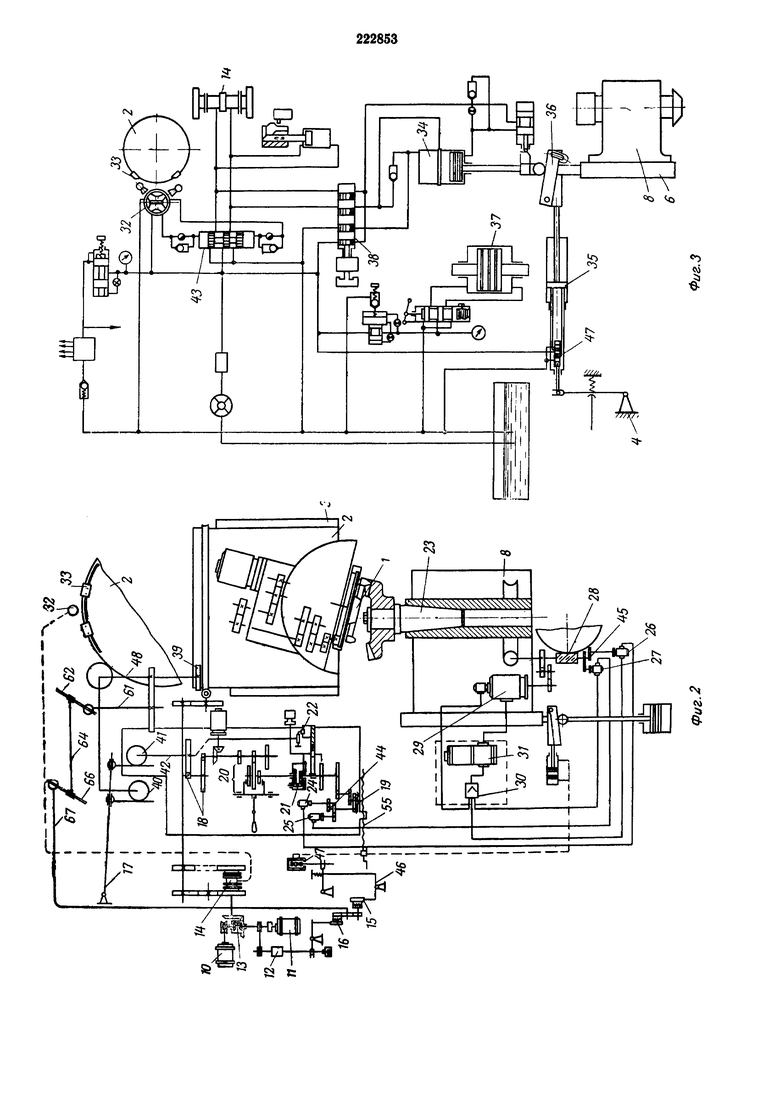

Кроме того, в стойке 3 смонтированы следующие узлы (фиг. 2): привод качания люльки, включающий два асинхронных двигателя 10 и 11 с регулятором скорости 12, дифференциальным механизмом 13 и реверсивной муфтой 14; механизм постоянства угла кулаков 15 и 16; механизм обкатки и деления, содержащий рычаг 17 с переменным соотношением плеч, мультипликатор 18, гитару 19 сменных зубчатых колес деления, гитару 20 сменных зубчатых колес передаточного отношения обкатки и дифференциал 21; механизм модификации 22 обкатки.

На механизме обкатки и деления смонтированы датчики следящего электропривода шпинделя 23 изделия в виде вращающихся трансформаторов 24 грубого отсчета и 25 точного отсчета, имеющих электрическую связь с применением следящего электропривода в виде вращающихся трансформаторов 26 грубого отсчета и 27 точного отсчета, связанных с валом червячной пары 28 шпинделя 23. Исполнительный двигатель 29 расположен на бабке 8 шпинделя 23 изделия.

Блок усилителя 30 напряжения и усилителя 31 мощности может быть расположен как на самом станке, так и отдельно от него.

Гидравлическая система (фиг. 3) состоит из крана 32, управляющего упорами 33 на люльке 2 для переключения реверсивной муфты 14; силового гидроцилиндра 34 подачи стола 6 бабки 8 изделия, управляемого соединяющим гидроприводом 35 и регулируемым клиновым упором 36; гидрозажима 37 изделия и золотника 38 ручного отвода стола.

Станок работает следующим образом.

Люлька при включении двигателя 11 (фиг. 2) начинает качание в одну сторону; посредством роликов 39 и 40 и стальных лент (не показанных на фиг. 2) начинает качаться рычаг 17, приводя во вращение ролик 41, вал 42, мультипликатор 18, гитару 20 обкатки, дифференциал 21, гитару 19 деления и вращающиеся трансформаторы-датчики 24 и 25.

Сигнал рассогласования положения роторов трансформаторов 25 и 27 точного отсчета в виде напряжения переменного тока поступает на блок усилителя 30, откуда усиленное и выпрямленное напряжение поступает на усилитель 31 мощности и далее на исполнительный двигатель 29, который приводит во вращение передачу, шпиндель 23 изделия и ротор трансформатора 26 грубого отсчета в сторону уменьшения ошибки рассогласования.

При дальнейшем движении люльки 2 упор 33 касается крана 32 и через золотник 43 переключает реверсивную муфту 14 на обратный ход и люлька 2 меняет направление качания.

Во избежание возможного возникновения ложного нулевого положения роторов вращающихся трансформаторов 25 и 27 вследствие их значительного рассогласования в момент реверса люльки, под воздействием возросшего напряжения срабатывает переключающее устройство, имеющееся в усилителе 30, и вместо трансформаторов точного отсчета включаются трансформаторы грубого отсчета, соединенные с первыми понижающими передачами 44 и 45.

Трансформаторы грубого отсчета работают до тех пор, пока угол рассогласования не уменьшится, после чего переключающее устройство снова включит трансформаторы точного отсчета.

Подача стола 6 бабки 8 изделия осуществляется путем передачи движения от кулака 15 управления через рычажную систему 46, золотник 47 и следящий цилиндр к клиновому упору 36, который освобождает шток силового гидроцилиндра 34 (осуществляющего подачу стола с постоянным прижимом) на величину подачи.

Деление на зуб осуществляется под воздействием сигнала рассогласования, возникающего вследствие работы дифференциала 21 и поступающего на вращающийся трансформатор 25.

Наладка цепи деления на нужное число зубьев осуществляется общеизвестными способами, например посредством гитары 19 сменных зубчатых колес.

Наладка передаточного отношения цепи обкатки осуществляется посредством механизма обкатки (фиг. 4, б) следующим образом.

Ролик 40 качается совместно с валом 48 от качания люльки 2 и посредством стальных лент 49, штанги 50 и сухаря 51 качает рычаг 17, на другом конце которого имеется аналогичное устройство 52, 53. Затем движение от вала 54 передается через мультипликатор 18 на коробку передач (гитару обкатки) 20 и через дифференциал 21 и гитару 19 деления на вращающийся трансформатор 25.

Грубая наладка передаточного отношения обкатки производится путем переключения коробки передач (гитары обкатки) 20, а точная - путем изменения соотношения плеч рычага 17 при помощи винта 55 (фиг. 2).

На конце вала 54 (фиг. 4, а) помещен механизм модификации 22 обкатки, который необходим при нарезании ведущих шестерен полуобкатных пар и для других надобностей.

Механизм работает следующим образом.

Конец эксцентрика 56 регулируется винтом 57 и входит в кач зубчатой рейки 58, зацепленный с шестерней 59, несущей собачку 60 корпуса дифференциала 21.

Таким образом на качательное движение, передаваемое вращающемуся трансформатору 25 от вала 54 по цепи 18, 20, 21, 19, накладывается дополнительное движение, изменяющее закон его движения.

В связи с тем, что люлька при нарезании изделий с различными параметрами совершает различные углы качания, вал 61 также качается с различными амплитудами. Для сохранения постоянства угла качания кулака скорости обкатки (и одновременно кулака подачи) предусмотрен особый механизм (фиг. 5). На валу 61 закреплена планка 62 с ползушкой 63, связанной шарнирно с тягой 64, которая, в свою очередь, связана с ползушкой 65 на планке 66, закрепленной на валу 67 привода кулаков 15 и 16.

Соответствующим перемещением ползушек угол качания вала 67 сохраняется постоянным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зуборезный станок для обработки конических колес | 1962 |

|

SU244845A1 |

| ЙСЕСОЮЗНАЯ I Экспериментальный научно-исследовательский "ncTHTjiTr, -.-гиу,..,-.--...^ ,^ .,)металлорежущих станковl''"''^"'*w itAlllntvfl>&i&—— 1^'^^^>&^0'»л* I | 1972 |

|

SU331852A1 |

| Зубообрабатывающий станок | 1978 |

|

SU778960A1 |

| Резьбошлифовальный станок | 1991 |

|

SU1808545A1 |

| Станок для заточки зубьев многолезвийного фасонного инструмента | 1976 |

|

SU737193A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| Полуавтоматический станок для нарезания спиральных зубьев конических шестерен | 1948 |

|

SU86515A1 |

| Зуборезный станок | 1981 |

|

SU986657A1 |

| Способ и станок для чернового и чистового нарезания зубчатых колес | 1939 |

|

SU61335A1 |

| Резьбошлифовальный станок для обработки метчиков | 1978 |

|

SU732117A1 |

1. Зуборезный станок для обработки конических колес и подобных изделий методом обкатки, включающий люльку со шпинделем инструмента, бабку изделия и электрическую следующую систему для согласования их качаний, отличающийся тем, что, с целью исключения набора сменных шестерен передаточного отношения обкатки, предусмотрено механическое несиловое устройство в виде коробки передач и качающегося рычага с переменным соотношением плеч, настраиваемое на требуемое передаточное отношение.

2. Станок по п. 1, отличающийся тем, что, с целью исключения набора сменных шестерен скорости обкатки, регулирование скорости обкатки осуществляется несиловым сменным кулачком, снабженным рычажным механизмом для сохранения постоянства угла качания кулака при различных величинах угла качания люльки и механическим дифференциалом для расширения диапазона скоростей обкатки.

3. Станок по п. 1 со следящим гидроприводом подачи, отличающийся тем, что, с целью сокращения номенклатуры сменных кулаков управления следящим приводом, установка глубины подачи осуществляется постоянным регулируемым клиновым упором.

4. Станок по п. 1 со следящим гидроприводом подачи, отличающийся тем, что, с целью избежания вибраций при резании, подача осуществляется с дополнительным прижимом изделия к упору, например, силовым гидроцилиндром.

5. Станок по п. 1, отличающийся тем, что, с целью расширения технологических возможностей станка, в цепь обкатки со стороны изделия введен несиловой механизм модификации обкатки.

Авторы

Даты

1968-12-12—Публикация

1966-10-17—Подача