Изобретение относится к электрохимической обработке и может быть использовано в станках и катодных устройствах, работающих в условиях прокачки электролита.

Наиболее близким к изобретению является устройство для электрохимической обработки деталей, содержащее обрабатывающий электрод, связанный с источником постоянного тока посредством токоподвода, систему подачи электролита и систему слежения за межэлектродным зазором. Наличие в данном устройстве следящей системы обеспечивает постоянный межэлектроный зазор в процессе обработки и тем самым позволяет осуществлять обработку при малых межэлектродных зазорах 1 .

Однако такое устройство не обеспечивает обработку деталей при межэлектродных зазорах, близких к непосредственному контакту между обрабатывающим электродом и деталью.

Это объясняется тем, что следящая система обладает инерционностью и при обработке деталей на таких зазорах может произойти непосредственный контакт между обрабатывающим электродом и деталью, в результате которого возникает короткое замыкание, приводящее

к браку детали и выходу из строя обрабатывающего электрода, а также к снижению производительности.

Целью изобретения является повышение производительности и точности обработки путем обеспечения возможности проведения работы на минимальных межэлектродных зазорах вплоть до временного непосредственного контакта между

10 обрабатывающим электродом и обрабатываемой деталью.

Поставленная цель достигается тем, что в устройстве для электрохимической обработки деталей, содержащем об15рабатывающий электрод, .связанный с источником постоянного тока посредством токоподводящего элемента и систему подачи электролита, токоподвод выполнен по меньшей мере из двух по20следовательно расположенный частей, разделенных зазором, причем часть токоподвода, расположенная после указанного выше зазора в направлении обрабатывающего электрода, выполнена из

25 электропроводящего нерастворимого в процессе обработки материала, например графита.

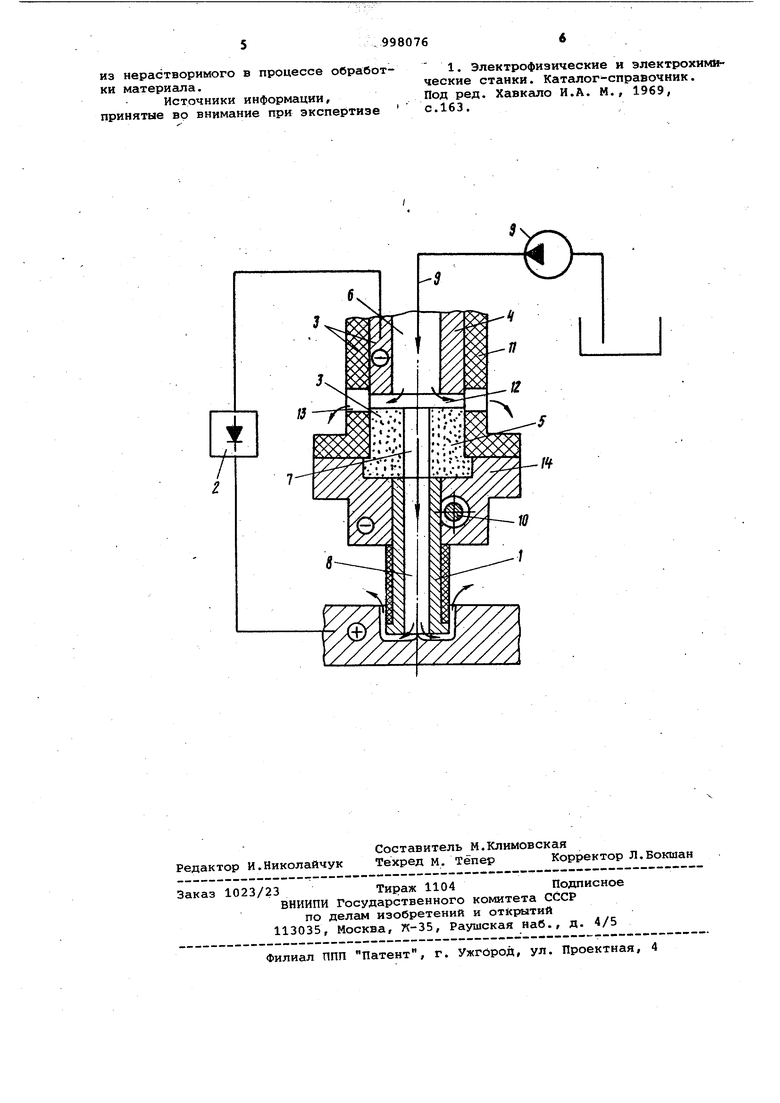

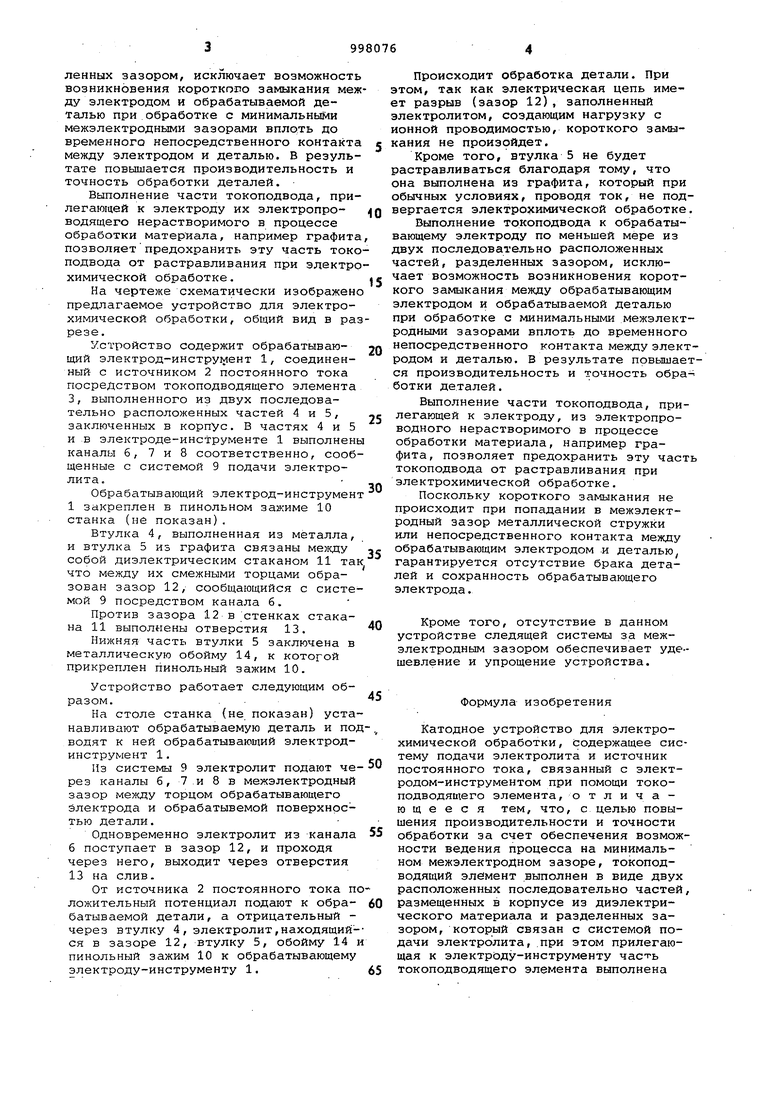

Выполнение токоподвода к обрабатывающему электроду из двух последова30тельно расположенных частей, разделенных зазором, исключает возможность возникновения короткого замыкания меж ду электродом и обрабатываемой деталью при обработке с минимальными межэлектродными зазорами вплоть до временного непосредственного контакта между электродом и деталью. В результате повышается производительность и точность обработки деталей. Выполнение части токоподвода, прилегающей к электроду их электропроводящего нерастворимого в процессе обработки материала, например графита позволяет предохранить эту часть токо подвода от растравливания при электро химической обработке. На чертеже схематически изображено предлагаемое устройство для электрохимической обработки, общий вид в раз резе. Устройство содержит обрабатывающий электрод-инструмент 1, соединенный с источником 2 постоянного тока посредством токоподводящего элемента 3, выполненного из двух последовательно расположенных частей 4 и 5, заключенных в корпус. В частях 4 и 5 и в электроде-инструменте 1 выполнены каналы б, 7 и 8 соответственно, сообщенные с системой 9 подачи электролита. Обрабатывающий электрод-инструмент 1 закреплен в пинольном зажиме 10 станка (не показан), Втулка 4, выполненная из металла. и втулка 5 из графита связаны между собой диэлектрическим стаканом 11 так что между их смежными торцами образован заз.ор 12, сообщающийся с системой 9 посредством канала б. Против зазора 12 в стенках стакана 11 выполнены отверстия 13. Нижняя часть втулки 5 заключена в металлическую обойму 14, к которой прикреплен пинольный зажим 10. Устройство работает следующим образом. На столе станка (не показан) устанавливают обрабатываемую деталь и под водят к ней обрабатывающий электродинструмент 1. Из системы 9 электролит подают через каналы 6, 7 и 8 в межэлектродный зазор между торцом обрабатывающего электрода и обрабатывемой поверхностью детали. Одновременно электролит из канала б поступает в зазор 12, и проходя через него, выходит через отверстия 13 на слив. От источника 2 постоянного тока по ложительный потенциал подают к обрабатываемой детали, а отрицательный через втулку 4, электролит,находящийся в зазоре 12, втулку 5, обойму 14 и пинольный зажим 10 к обрабатывающему электроду-инструменту 1. Происходит обработка детали. При этом, так как электрическая цепь имеет разрыв (зазор 12), заполненный электролитом, создающим нагрузку с ионной проводимостью, короткого замыкания не произойдет. Кроме того, втулка 5 не будет растравливаться благодаря тому, что она выполнена из графита, который при обычных условиях, проводя ток, не подвергается электрохимической обработке. Выполнение токоподвода к обрабатывающему электроду по меньшей мере из двух последовательно расположенных частей, разделенных зазором, исключает возможность возникновения короткого замыкания между обрабатывающим электродом и обрабатываемой деталью при обработке с минимальными межэлектродными зазорами вплоть до временного непосредственного контакта между электродом и деталью. В результате повышается производительность и точность обра ботки деталей. Выполнение части токоподвода, прилегающей к электроду, из электропроводного нерастворимого в процессе обработки материала, например графита, позволяет предохранить эту часть токоподвода от растравливания при электрохимической обработке. Поскольку короткого замыкания не происходит при попадании в межэлектродный зазор металлической стружки или непосредственного контакта между обрабатывающим электродом и деталью гарантируется отсутствие брака деталей и сохранность обрабатывающего электрода. Кроме того, отсутствие в данном устройстве следящей системы за межэлектродным зазором обеспечивает удешевление и упрощение устройства. Формула изобретения Катодное устройство для электрохимической обработки. Содержащее систему подачи электролита и источник постоянного тока, связанный с электродом-инструментом при помощи токоподводящего элемента, отличающееся тем, что, с целью повышения производительности и точности обработки за счет обеспечения возможности ведения процесса на минимальном межэлектродном зазоре, токоподводящий элемент выполнен в виде двух расположенных последовательно частей, размещенных в корпусе из диэлектрического материала и разделенных зазором, который связан с системой подачи электролита, при этом прилегающая к электроду-инструменту часть токоподводящего элемента выполнена

из нерастворимого в процессе обработки материала.

Источники информации, принятые во внимание при экспертизе

1. Электрофизические и электрохимические станки. Каталог справочник. Под ред. Хавкало И.А. М., 1969, с.163.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

| Устройство для электрохимической перфорации отверстий | 1980 |

|

SU925613A1 |

| Устройство для электрохимической обработки по трафарету | 1981 |

|

SU1042938A1 |

| КАТОД-ИНСТРУМЕНТ ДЛЯ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2127175C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1999 |

|

RU2157744C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240210C2 |

| Способ изготовления электрода-иНСТРуМЕНТА | 1972 |

|

SU814634A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2220031C1 |

| Электрод-инструмент | 1978 |

|

SU865590A1 |

Авторы

Даты

1983-02-23—Публикация

1981-04-15—Подача