1

Изобретение касается обработки давлением и может быть использовано при производстве цельнокатаных железнодорожных колес для вагонов, электровозов и тепловозов с различными по величине наружными диаметрами.

Известна автоматическая поточная линия для изготовлепия колес, содержащая связанные между собой межоперациолными транспортными средствами кольцевую нагревательную печь с машинами загрузки и выгрузки заготовок, камеру гидросбива окалины, осадочный пресс, прошивочный пресс, кольцепрокатный стан и гибочный пресс, снабженные рабочими столами. Расположение технологического оборудования в известной линии, а также совмещение нескольких технологических операций на отдельных агрегатах и отсутствие машины для повторного гидросбива окалины тормозит производительность про.цесса производства колес, а также снижает точность и качество прокатанных колес.

Описываемая автоматическая линия позволяет повысить производительность известной линии на 80%, повысить качество и точность колес и обеспечить экономию металла. Это достигается тем, что она снабжена установленной за осадочным прессом камерой повторного гидросбива и смонтированными за последней штамповочио-калибровочным и . формовочным прессом, а прошивочный и гибочный прессы скомбинированы в один пресс, установленный за кольцепрокатным станох, при этом столы прессов развернуты под прямым углом относительно направления технологического потока. Линия снабжена гидравлическим дмультипликатором давления, связанным с формовочным прессом.

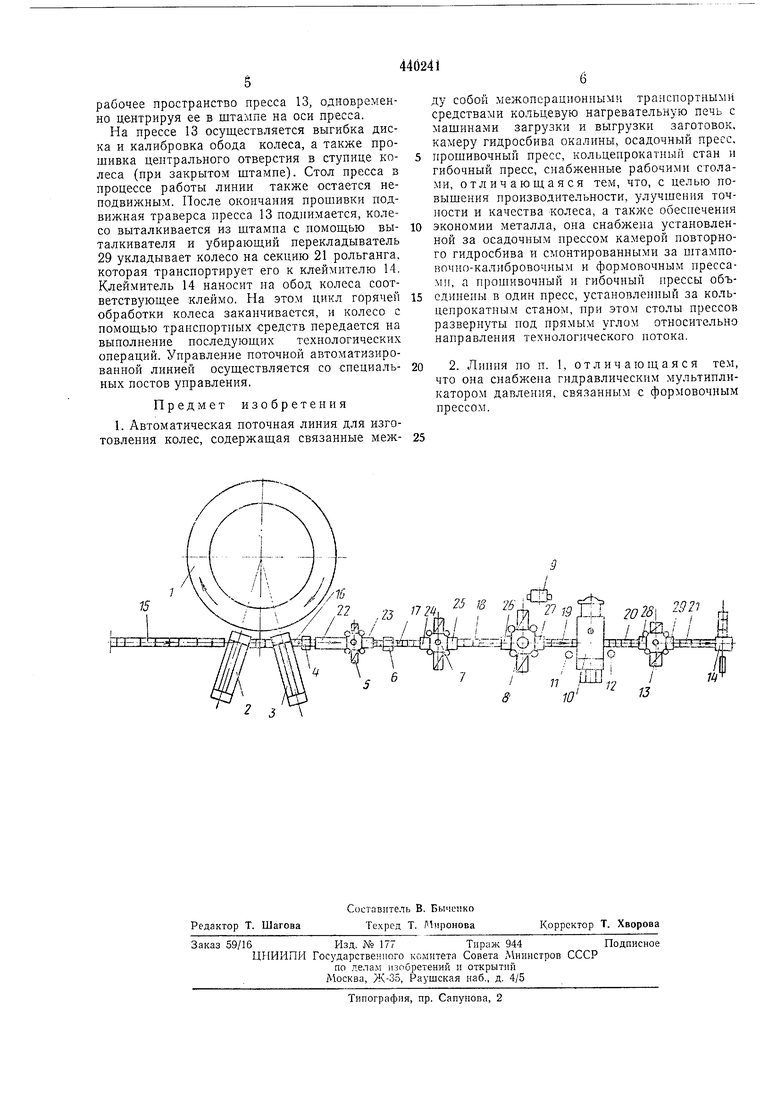

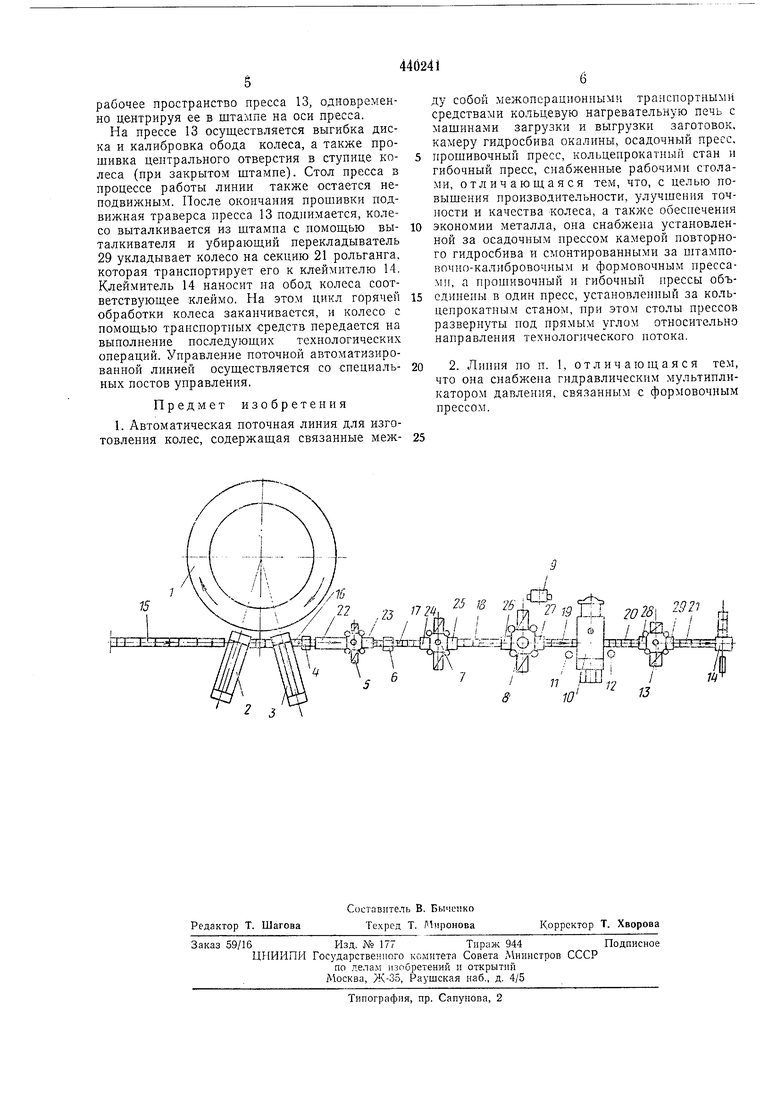

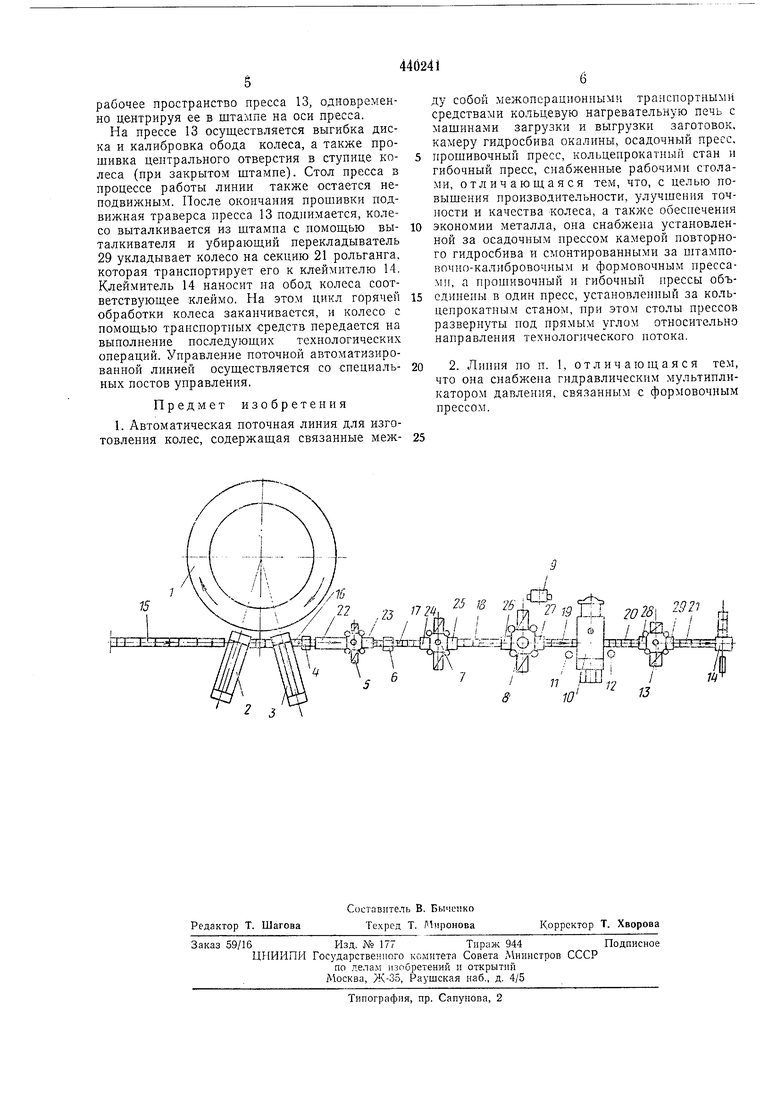

На чертеже изображена описываемая линия, общий вид.

Она содержит размещенное последовательно походу технологического процесса технологическое оборудование, в состав которого входдт кольцевая нагревательная печь 1 с вращающимся подом, снабженная загрузочной 2 и выгрузочной 3 машинами, камера 4 предварительного гидросбива окалины, гидравлический осадочный пресс 5, снабженный рифлеными пластинами для механического взламывания окалины, камера 6 повторного гидросбива окалины, гидравлический штамповочнокалибровочный пресс 7 с плавающим калибровочным кольцом для калибрования заготовки по наружной поверхности, гидра.влическ-ий формовочный пресс 8, снабженный центрователем для центрирования заготовки в щтампе на оси пресса по наружной откалиброванной поверхности, гидравлический мультипликатор 9 давления, соединенный с гидросистемой формовочного иресса 8, колесопрокатный валковый стан 10, снабженный непередвигающейся

кареткой наклонных и нажимных валков и передвигающиеся в горизонтальной плоскости коренными валками, обеспечивающими раскатку заготовки в горизонтальной плоскости. Стан снабжен механизмами задачи и выдачи заготовок, выполненными в виде клещевых захватов 11 и 12, подвещенных на щтангах к вращающимся консолям. Кроме того, автоматическая поточная линия имеет гидравлический прошивочно-выгибной пресс 13 и клеймитель 14.

Прессы 5, 7, 8 и 13 снабжены неперемещающимися в процессе работы линии столами, несущими по одному рабочему штампу, и размещены в линии таким образом, что столы их развернуты относительно направления потока на 90°. Перемещение столов может осуществляться, например, при замене или ремонте щтампов.

Все агрегаты линии, входящие в состав технологического оборудования, связаны между собой межоперационной транспортной системой, выполненной в виде рольганга с ребристыми роликами, состоящего из отдельных приводных секций 15-21. Над концевыми участками секций 16-21 рольганга размещены механизмы погрузки и выгрузки заготовок: перекладыватель-центрователь 22, убирающий перекладыватель 23, подающий перекладыватель 24, убирающий перекладыватель 25, подающий перекладыватель 26, убирающий перекладыватель 27, подающий перекладыватель-центрователь 28, убирающий перекладыватель 29. Все перекладыватели снабжены клещевыми захватами. Секции рольганга на участках между основными агрегатами линии выполняют функции промежуточных накопителей, что обеспечивает стабильную периодичность выдачи изделий поточной линией.

Заготовка по приводной секции 15 рольганга подается на позицию загрузки, где загрузочной машиной 2 задается в кольцевую нагревательную печь 1. По окончании цикла нагрева заготовка машиной 3 выгружается из печи 1 и устанавливается на секции 16 рольганга, которая подает заготовку в камеру 4 предварительного гидросбива окалины. Сбив окалины в камере 4 осуществляется струями воды под высоким давлением (160- 200 кг/см) при замедленном движении заготовки по секции 16 рольганга. После сбива легкоотделяемой окалины секция 16 рольганга транспортирует заготовку в направлении потока к первому прессу. На концевом участке секции 16 рольганга перекладывательцентрователь 22 с помощью клещевых захватов снимает заготовку с рольганга и подает ее непосредственно в рабочее пространство пресса 5, одновременно центрируя ее в штампе на оси пресса, после чего выходит за габарит пресса в исходное положение. Пресс 5 совершает рабочий ход, в процессе которого заготовка осаживается рифленными плитами, при Этом происходит предварительная деформация и взламывание трудноотделимой окалины на

всей поверхности заготовки. После осадки заготовки подвижная траверса пресса поднимается, выталкиватель приподнимает заготовку .над штампом, а убирающий перекладыватель 23 входит в рабочее пространство пресса и с помощью клещевых захватов перекладывает заготовку на вращающиеся ролики секции 17 рольганга. Стол пресса 5 во время работы линии остается неподвижным. Его перемещение может осуществляться только для быстрой замены штампа при выходе последнего из строя. Секция 17 рольганга транспортирует заготовку в камеру 6 повторного гидросбива окалины, где водой высокого давления с поверхности заготовки удаляется взломанная на прессе 5 окалина. При дальнейшем перемещении на последнем участке секции 17 рольганга перекладыватель-центрователь 22 снимает заготовку рольганга и подает в рабочее пространство пресса 7 на штамп, одновременно центрируя ее на оси пресса. На прессе 7 выполняется штамповка и калибрование заготовки по наружной поверхности в плавающем калибровочном кольце. После окончания рабочего цикла подвижная траверса пресса 7 поднимается, заготовка извлекается из кольца выталкивателем пресса, после чего перекладыватель 25 выкладывает заготовку на вращающиеся ролики секции 18 рольганга. Стол пресса 7 в процессе работы линии так же остается неподвижным.

Секция 18 рольганга транспортирует заготовку в направлении потока. На последнем участке секции 18 рольганга перекладыватель 26 снимает заготовку с рольганга и подает ее в рабочее пространство формовочного пресса 8. Формовочный пресс 8 оборудован специальным центрователем, который центрирует заготовку на оси пресса в щтампе по наружной откалиброванной поверхности, после чего пресс осуществляет формовку заготовки. По окончании рабочего цикла и подъема подвижной траверсы пресса 8 заготовка поднимается над штампом выталкивателем, клещевые захваты перекладывателя 27 убирают заготовку с пресса и укладывают на ролики секции 19 рольганга.

Формовочный пресс 8 снабжен мультипликатором 9, который увеличивает его мощность при обработке крупногабаритных колес. Формовка заготовки в формовочном прессе осуществляется также при неподвижном столе в одном щтампе. Секция 19 рольганга транспортирует заготовку к колесопрокатному стану 10. На последнем участке секции заготовка снимается с рольганга клещевым захватом 11 механизма задачи и задается в валки стана в горизонтальном положении (без перекантовки). Раскатанная на стане 10 заготовка клещевым захватом 12 механизма выдачи выгружается на секцию 20 рольганга, которая транспортирует ее в направлении потока. На последнем участке секции 20 перекладыватель 28 сним.ает заготовку с рольганга и подает в

рабочее пространство пресса 13, одновременно центрируя ее в штампе на оси пресса.

На прессе 13 осуществляется выгибка диска и калибровка обода колеса, а также прошивка центрального отверстия в ступице колеса (при закрытом штампе). Стол пресса в процессе работы линии также остается неподвижным. После окончания прошивки подвижная траверса пресса 13 поднимается, колесо выталкивается из штампа с помош.ью выталкивателя и убираюший перекладыватель 29 укладывает колесо на секцию 21 рольганга, которая транспортирует его к клеймителю 14. Клеймитель 14 наносит на обод колеса соответствуюш.ее клеймо. На этом цикл горячей обработки колеса заканчивается, и колесо с помошью транспортных средств передается на выполнение последуюш,их технологических операций. Управление поточной автоматизированной линией осуш,ествляется со специальных постов управления.

Предмет изобретения

1. Автоматическая поточная линия для изготовления колес, содержашая связанные между собой межоперационными транспортными средствами кольцевую нагревательную печь с машинами загрузки и выгрузки заготовок, камеру гидросбива окалины, осадочный пресс,

прошивочный пресс, кольцепрокатный стан и гибочный пресс, снабженные рабочими столами, отличающаяся тем, что, с целью повышения производительности, улучшения точности и качества колеса, а также обеспечения

экономии металла, она снабжена установленной за осадочным прессом камерой повторного гидросбива и смонтированными за штампоночно-калибровочным и формовочным прессами, а прошивочный и гибочный прессы объсдинепы в один пресс, установленный за кольцепрокатным станом, при этом столы прессов развернуты под прямым углом относительно направления технологического потока.

2. Линия по п. 1, отличающаяся тем, что она снабжена гидравлическим мультипликатором давления, связанным с формовочным прессом.

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизированная поточная линия для изготовления штампокатаных колес | 1989 |

|

SU1750822A1 |

| Механизированная поточная линия для изготовления железнодорожных колес | 1989 |

|

SU1731379A1 |

| Механизированная поточная линия для изготовления кольцевых изделий | 1986 |

|

SU1338943A1 |

| Автоматическая поточная линия для изготовления штампованных изделий | 1978 |

|

SU779021A1 |

| Автоматическая поточная линия для изготовления колец | 1985 |

|

SU1276407A1 |

| Механизированная линия для изготовления штампокатаных колец | 1980 |

|

SU902951A1 |

| Автоматизированная поточная линия для изготовления колес | 1989 |

|

SU1636100A1 |

| Поточная линия для производства кольцевых изделий | 1979 |

|

SU863105A1 |

| Автоматизированная линия для получения заготовок тел вращения | 1986 |

|

SU1402396A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ИЗДЕЛИЙ | 1989 |

|

SU1815872A1 |

Авторы

Даты

1974-08-25—Публикация

1972-04-07—Подача