(54) АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая поточная линия для изготовления колес | 1972 |

|

SU440241A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ИЗДЕЛИЙ | 1989 |

|

SU1815872A1 |

| Механизированная поточная линия для изготовления кольцевых изделий | 1986 |

|

SU1338943A1 |

| Перекладыватель заготовок к прессу | 1979 |

|

SU863427A1 |

| Автоматическая поточная линия для изготовления колец | 1985 |

|

SU1276407A1 |

| Автоматизированная поточная линия для изготовления колес | 1989 |

|

SU1636100A1 |

| Линия штамповки изделий из листовых заготовок | 1984 |

|

SU1234005A1 |

| Механизированная поточная линия для изготовления штампокатаных колес | 1989 |

|

SU1750822A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Механизированная поточная линия для изготовления железнодорожных колес | 1989 |

|

SU1731379A1 |

I

Изобретение относится к обработке металлов давлением и, в частности, к автоматическим поточным линиям для изготовления штампованных изделий, например катков, со смежным поперечным сечением.

Наиболее близким техническим решением к предлагаемому является автоматическая поточная линия, содержащая установленные в технологической последовательности нагревательные печи, прессы осадочнр-заготовочный, предварительной и окончательной штамповки и прошивочный, печи закалочного агрегата,и перекладыватели, соединенные между собой транспортирующими устройствами 1.

Недостатками известной автоматической поточной линии является отсутствие стабилизации температурного режима процесса штамповки, влияющего на качество и точность штампованных изделий.

Цель изобретения - повышение производительности, улучшение качества и точности изделий.

Поставленная цель достигается тем, что рамы перекладывателей имеют поддерживающие упоры и профильные пазы, транспортирующие устройства, установленные

на участках между прессами осадочно-заготовочной, предварительной и окончательной штамповки, выполнены в виде стационарно установленных на передаточных тележках контейнеров, снабженых ориентирующими устройствами в виде фальщштампов, подпружиненными фиксаторами с роликами, взаимодействующими с профильными пазами в рамах перекладывателей, автономными нагревателями, снабженными съемными теплоизолирующими колпа 0 ками, установленными с возможностью взаимодействия через цапфы с поддерживающими упорами рамы перекладывателей.

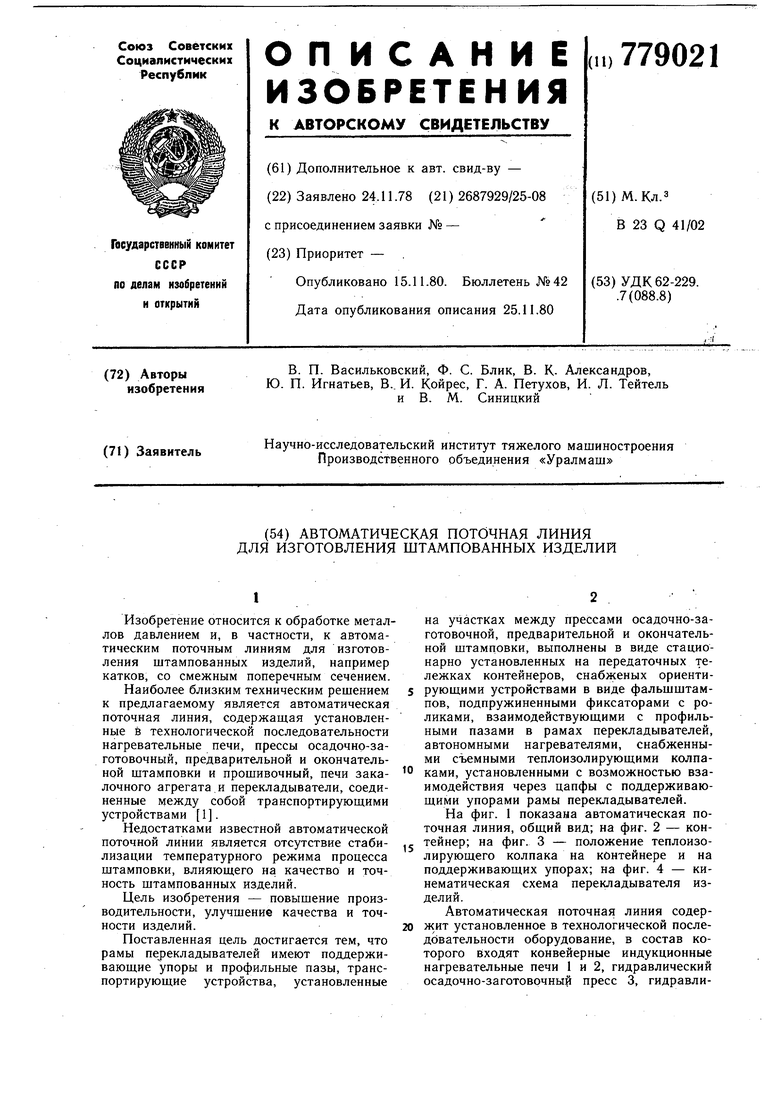

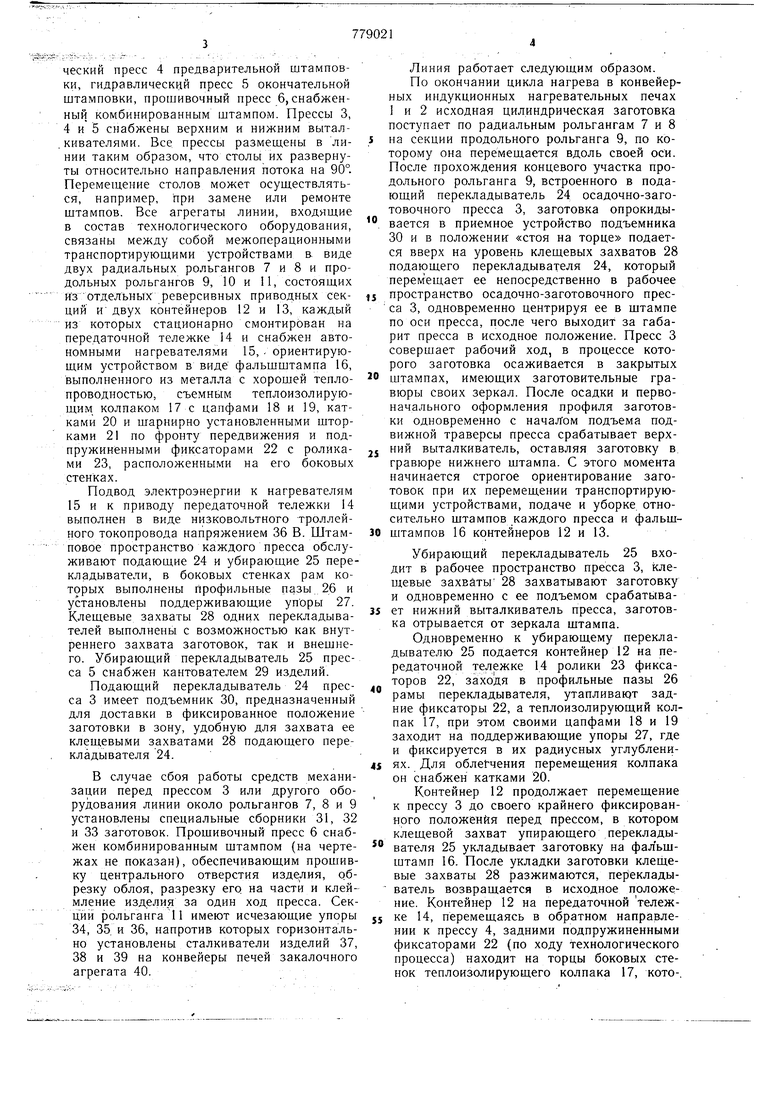

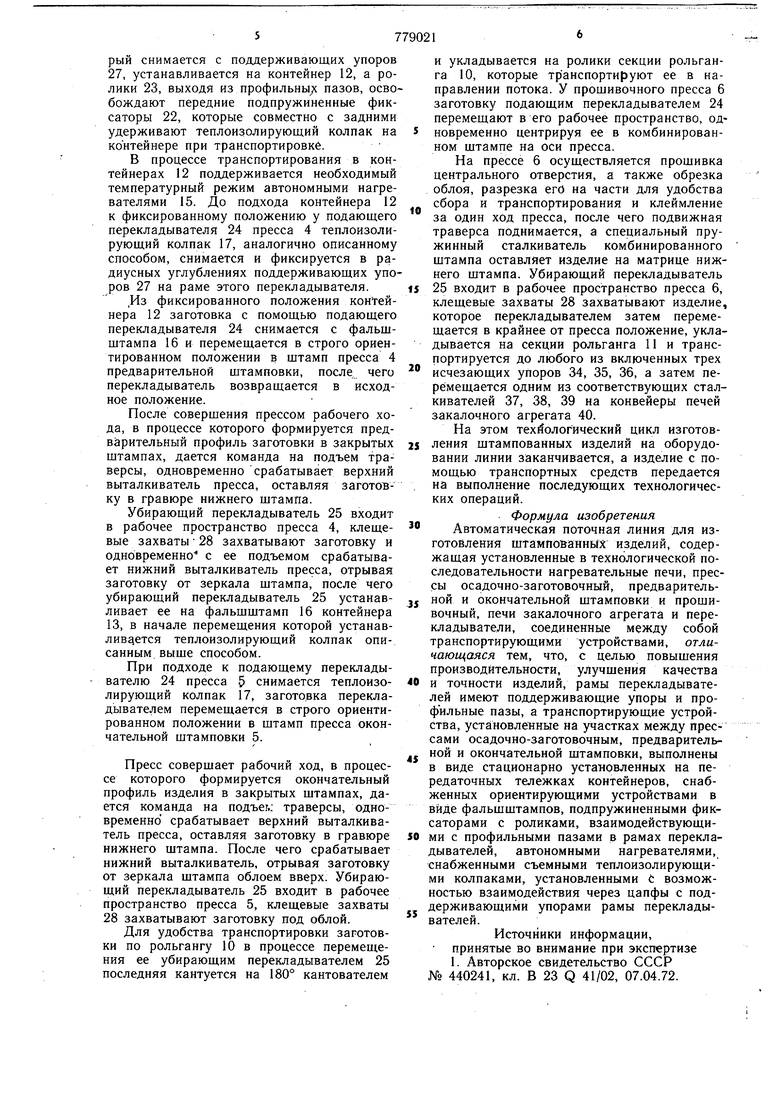

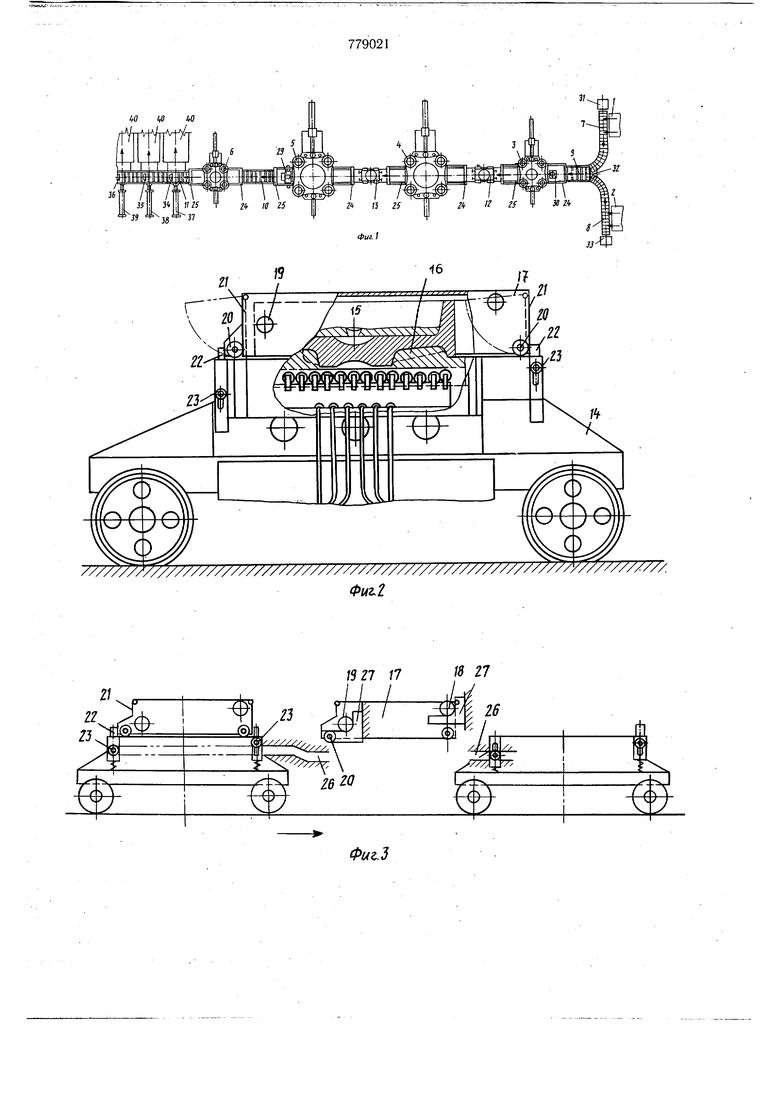

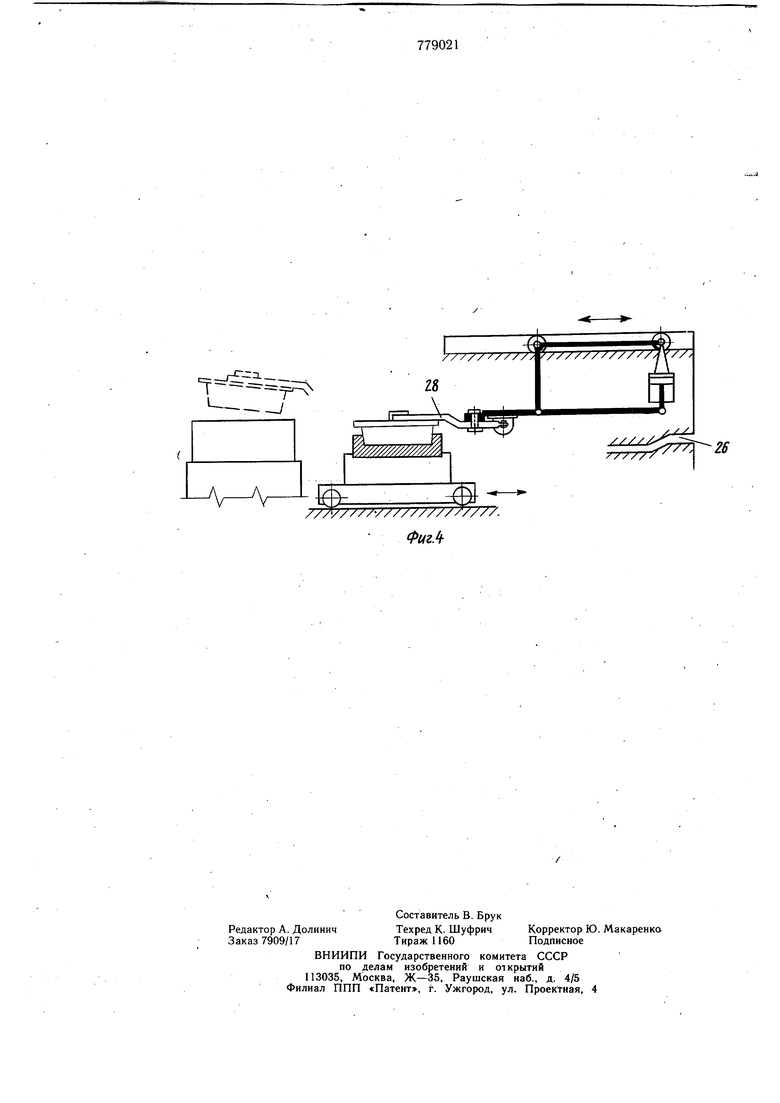

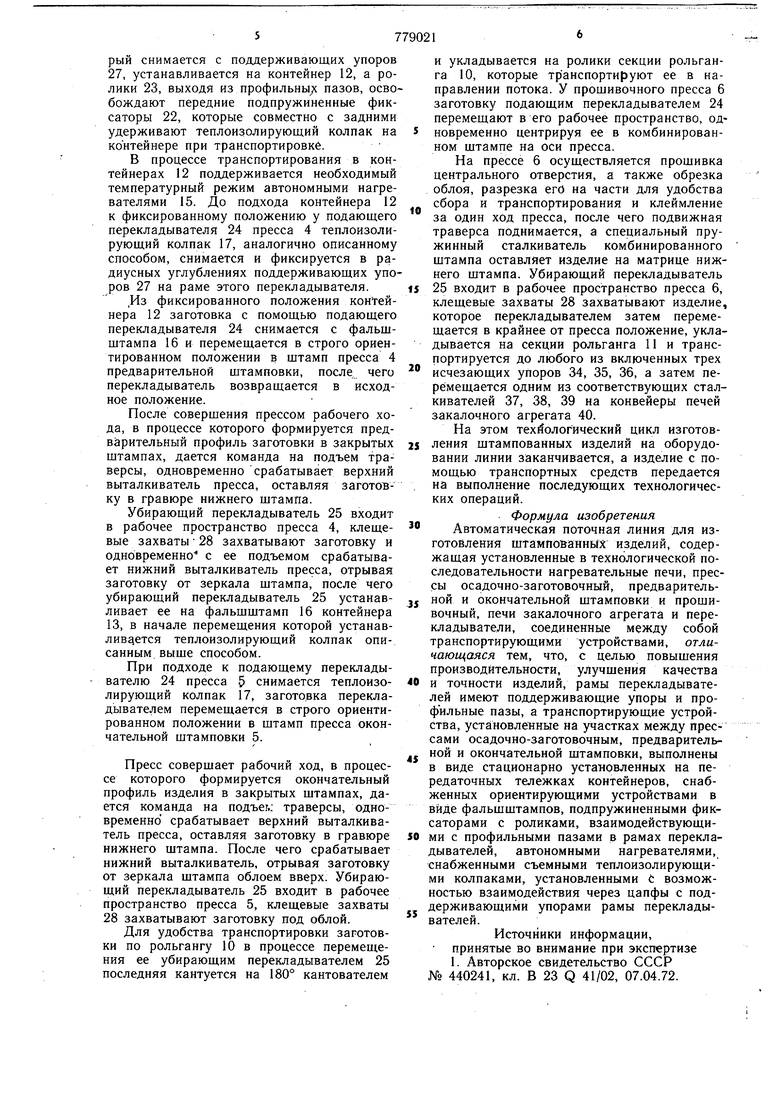

На фиг. 1 показана автоматическая поточная линия, общий ВИД; на фиг. 2 - тейнер; на фиг. 3 - положение теплоизолирующего колпака на контейнере и на поддерживающих упорах; на фиг. 4 - кинематическая схема перекладывателя изделий.

Автоматическая поточная линия содержит установленное в технологической последбвательности оборудование, в состав которого входят конвейерные индукционные нагревательные печи 1 и 2, гидравлический осадочно-заготовочный пресс 3, гидравлический пресс 4 предварительной штамповки, гидравлический пресс 5 окончательной штамповки, прошивочный пресс б, снабженный комбинированным штампом. Прессы 3, 4 и 5 снабжены верхним и нижним вытал. кивателями. Все прессы размешены в линии таким образом, что столы их развернуты относительно направления потока на 90°. Перемещение столов может осуществляться, например, при замене или ремонте штампов. Все агрегаты линии, входящие в состав технологического оборудования, связаны между собой межоперационными транспортирующими устройствами & виде двух радиальных рольгангов 7 и 8 и продольных рольгангов 9, 10 и 11, состоящих йз отдельных реверсивных приводных секций И двух контейнеров 12 и 13, каждый из которых стационарно смонтирован на передаточной тележке 14 и снабжен автономными нагревателями 15, . ориентирующим устройством в виде фальшштампа 16, выполненного из металла с хорошей теплопроводностью, съемным теплоизолирующим колпаком 17 с цапфами 18 и 19, катками 20 и птарнирно установленными шторками 21 по фронту передвижения и подпружиненными фиксаторами 22 с роликами 23, расположенными на его боковых стенках.

Подвод электроэнергии к нагревателям 15 и к приводу передаточной тележки 14 выполнен в виде низковольтного троллейного токопровода напряжением 36 В. Штамповое пространство каждого пресса обслуживают подающие 24 и убирающие 25 перекладыватели, в боковых стенках рам которых выполнены профильные пазы 26 и установлены поддерживающие упоры 27. Клещевые захваты 28 одних перекладывателей выполнены с возможностью как внутреннего захвата заготовок, так и внещнего. Убирающий перекладыватель 25 пресса 5 снабжен кантователем 29 изделий.

Подающий перекладыватель 24 пресса 3 имеет подъемник 30, предназначенный для доставки в фиксированное положение заготовки в зону, удобную для захвата ее клещевыми захватами 28 подающего перекладывателя 24.

В случае сбоя работы средств механизации перед прессом 3 или другого оборудования линии около рольгангов 7, 8 и 9 установлены специальные сборники 31, 32 и 33 заготовок. Прошивочный пресс 6 снабжен комбинированным щтампом (на чертежах не показан), обеспечивающим прошивку центрального отверстия изделия, обрезку облоя, разрезку его на части и клеймление издели я за один ход пресса. Секции рольганга II имеют исчезающие упоры 34, 35. и 36, напротив которых горизонтально установлены сталкиватели изделий 37, 38 и 39 на конвейеры печей закалочного агрегата 40.

Линия работает следующим образом. По окончании цикла нагрева в конвейерных индукционных нагревательных печах I и 2 исходная цилиндрическая заготовка поступает по радиальным рольгангам 7 и 8

на секции продольного рольганга 9, по которому она перемещается вдоль своей оси. После прохождения концевого участка продольного рольганга 9, встроенного в подающий перекладыватель 24 осадочно-заготовочного пресса 3, заготовка опрокидывается в приемное устройство подъемника 30 и в положеник «стоя на торце подается вверх на уровень клещевых захватов 28 подающего перекладывателя 24, который перемещает ее непосредственно в рабочее

пространство осадочно-заготовочного пресса 3, одновременно центрируя ее в штампе по оси пресса, после чего выходит за габарит пресса в исходное положение. Пресс 3 совершает рабочий ход, в процессе которого заготовка осаживается в закрытых штампах, имеющих заготовительные гравюры своих зеркал. После осадки и первоначального оформления профиля заготовки одновременно с началом подъема подвижной траверсы пресса срабатывает верхJ НИИ выталкиватель, оставляя заготовку в гравюре нижнего штампа. С этого момента начинается строгое ориентирование заготовок при их перемещении транспортирующими устройствами, подаче и уборке, относительно штампов каждого пресса и фальш0 штампов 16 контейнеров 12 и 13.

Убирающий перекладыватель 25 входит в рабочее пространство пресса 3, клещевые захваты 28 захватывают заготовку и одновременно с ее подъемом срабатьша5 ет нижний выталкиватель пресса, заготовка отрывается от зеркала штампа.

Одновременно к убирающему перекладывателю 25 подается контейнер 12 на передаточной тележке 14 ролики 23 фиксаторов 22, заходя в профильные пазы 26 рамы перекладывателя, утапливают задние фиксаторы 22, а теплоизолирующий колпак 17, при этом своими цапфами 18 и 19 заходит на поддерживающие упоры 27, где и фиксируется в их радиусных углублениi ях. Для облегчения перемещения колпака он снабжен катками 20.

Контейнер 12 продолжает перемещение к прессу 3 до своего крайнего фиксированного положения перед прессом, в котором клещевой захват упирающего переклады вателя 25 укладывает заготовку на фальщщтамп 16. После укладки заготовки клещевые захваты 28 разжимаются, переклады ватель возвращается в исходное положение. Контейнер 12 на передаточной тележ5 ке 14, перемещаясь в обратном направлении к прессу 4, задними подпружиненными фиксаторами 22 (по ходу технологического процесса) находит на торцы боковых стенок теплоизолирующего колпака 17, кото-.

рый снимается с поддерживающих упоров 27, устанавливается на контейнер 12, а ролики 23, выходя из профильны/ пазов, освобождают передние подпружиненные фиксаторы 22, которые совместно с задними удерживают теплоизолирующий колпак на контейнере при транспортировке.

В процессе транспортирования в контейнерах 12 поддерживается необходимый температурный режим автономными нагревателями 15. До подхода контейнера 12 к фиксированному положению у подающего перекладывателя 24 пресса 4 теплоизолирующий колпак 17, аналогично описанному способом, снимается и фиксируется в радиусных углублениях поддерживающих упоров 27 на раме этого перекладывателя.

Из фиксированного положения контейнера 12 заготовка с помощью подающего перекладывателя 24 снимается с фальшщтампа 16 и перемещается в строго ориентированном положении в щтамп пресса 4 предварительной щтамповки, после чего перекладыватель возвращается в исходное положение.

После соверщения прессом рабочего хода, в процессе которого формируется предварительный профиль заготовки в закрытых щтампах, дается команда на подъем траверсы, одновременно срабатывает верхний выталкиватель пресса, оставляя заготовку в гравюре нижнего щтампа.

Убирающий перекладыватель 25 входит в рабочее пространство пресса 4, клещевые захваты 28 захватывают заготовку и одновременно с ее подъемом срабатывает нижний выталкиватель пресса, отрывая заготовку от зеркала щтампа, после чего убирающий перекладыватель 25 устанавливает ее на фальщщтамп 16 контейнера 13, в начале перемещения которой устанавлива.ется теплоизолирующий колпак описанным выще способом.

При подходе к подающему перекладывателю 24 пресса 5 снимается теплоизолирующий колпак 17, заготовка перекладывателем перемещается в строго ориентированном положении в щтамп пресса окончательной щтамповки 5.

Пресс соверщает рабочий ход, в процессе которого формируется окончательный профиль изделия в закрытых щтампах, дается команда на подъег.; траверсы, одновременно срабатывает верхний выталкиватель пресса, оставляя заготовку в гравюре нижнего штампа. После чего срабатывает нижний выталкиватель, отрывая заготовку от зеркала щтампа облоем вверх: Убирающий перекладыватель 25 входит в рабочее пространство пресса 5, клещевые захваты 28 захватывают заготовку под облой.

Для удобства транспортировки заготовки по рольгангу 10 в процессе перемещения ее убирающим перекладывателем 25 последняя кантуется на 180° кантователем

и укладывается на ролики секции рольганга 10, которые транспортируют ее в направлении потока. У прощивочного пресса 6 заготовку подающим перекладывателем 24 перемещают в его рабочее пространство, одновременно центрируя ее в комбинированном щтампе на оси пресса.

На прессе 6 осуществляется прощивка центрального отверстия, а также обрезка облоя, разрезка его на части для удобства сбора и транспортирования и клеймление за один ход пресса, после чего подвижная траверса поднимается, а специальный пружинный сталкиватель комбинированного щтампа оставляет изделие на матрице нижнего щтампа. Убирающий перекладыватель

s 25 входит в рабочее пространство пресса 6, клещевые захваты 28 захватывают изделие, которое перекладывателем затем перемещается в крайнее от пресса положение, укладывается на секции рольганга I1 и транспортируется до любого из включенных трех

исчезающих упоров 34, 35, 36, а затем перемещается одним из соответствующих сталкивателей 37, 38, 39 на конвейеры печей закалочного агрегата 40.

На этом техйологический цикл изготовления штампованных изделий на оборудовании линии заканчивается, а изделие с помощью транспортных средств передается на выполнение последующих технологических операций.

Формула изобретения

0 Автоматическая поточная линия для изготовления щгампованных изделий, содержащая установленные в технологической последовательности нагревательные печи, прессы осадочно-заготовочный, предварительJ ной и окончательной щтамповки и прошивочный, печи закалочного агрегата и перекладыватели, соединенные между собой транспортирующими устройствами, отличающаяся тем, что, с целью повыщения производительности, улучшения качества

в и точности изделий, рамы перекладывателей имеют поддерживающие упоры и профильные пазы, а транспортирующие устройства, установленные на участках между прессами осадочно-заготовочным, предваритель- ной и окончательной щтамповки, выполнены в виде стационарно установленных на передаточных тележках контейнеров, снабженных ориентирующими устройствами в виде фальщщтампов, подпружиненными фиксаторами с роликами, взаимодействующими с профильными пазами в рамах перекладывателей, автономными нагревателями, снабженными съемными теплоизолирующими колпаками, установленными с возможностью взаимодействия через цапфы с поддерживающими упорами рамы перекладывателей.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 440241, кл. В 23 Q 41/02, 07.04.72.

//////// 2620 1327 17 I I I 416

Авторы

Даты

1980-11-15—Публикация

1978-11-24—Подача