Изобретение относится к технологии очистки газов от твердых вредных веществ с использованием жестких пористых фильтров и может найти применение в химической, металлургической, пищевой, машиностроительной и других отраслях промышленности.

Цель изобретения - упрощение процесса регенерации и снижение эксплуатационных затрат на очистку газа.

. Отличиями предлагаемого изобретений от прототипа является то, что шайба установлена на стержне в нижней части рукава с возможностью вертикального перемещения; размеры пор стенки и частиц пористого элемента соответственно составляют-160- 600 мкм и 300-1500 мкм.

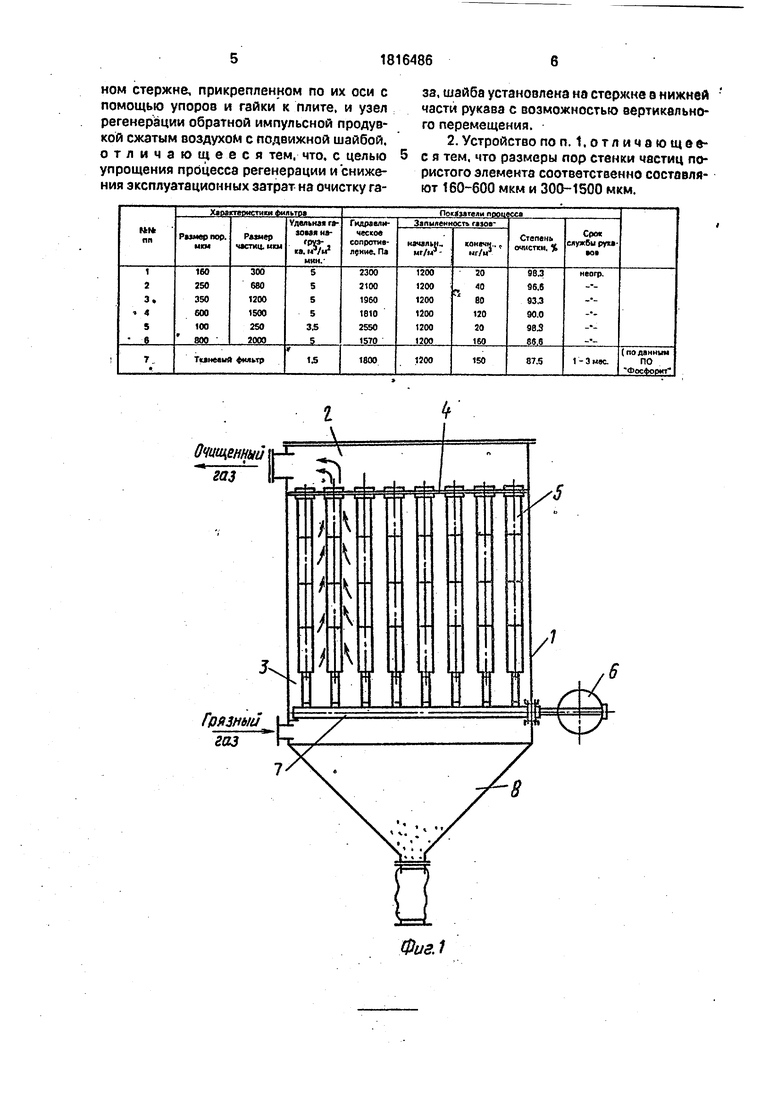

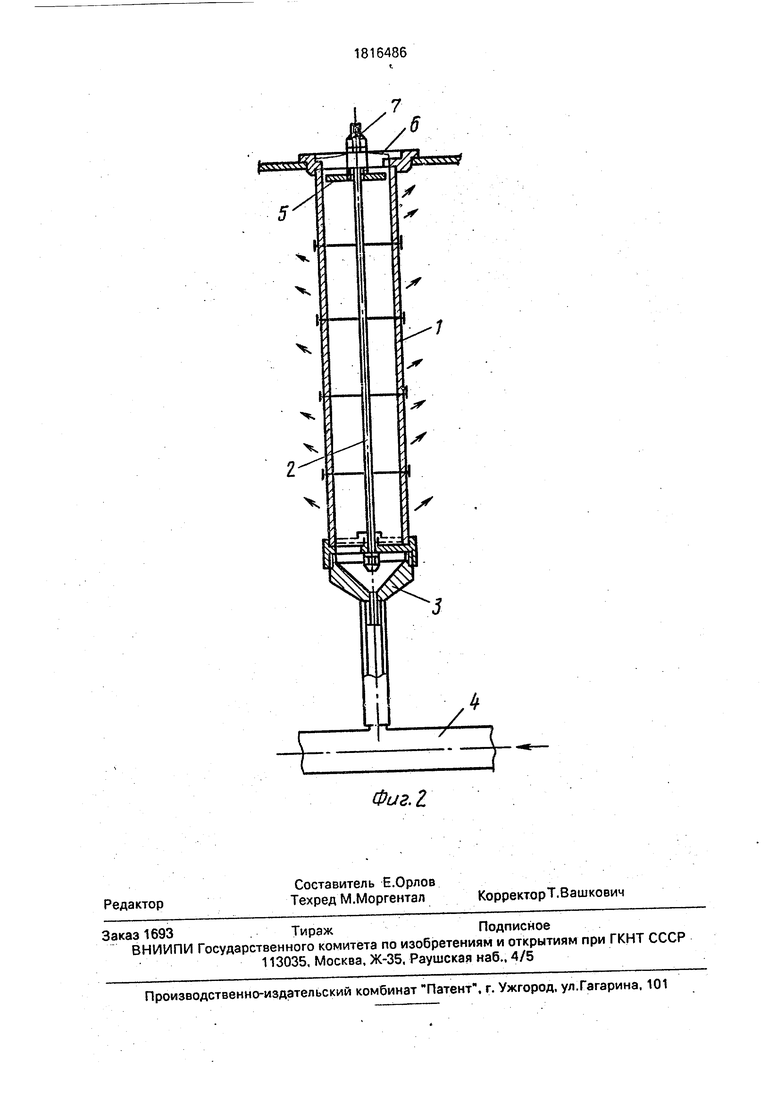

На фиг. 1 представлен-общий вид фильтра. Фильтр включает корпус 1 с отверстиями для входа и выхода газа, камеры чистого 2 и грязного 3 газа, плиту 4, разделяющую камеры 2 и 3, фильтровальные рукава 5, узел регенерации фильтра обратной продувкой сжатым воздухом (ресивер 6, раздаточные трубы 7 для подвода сжатого воздуха в нижнюю торцевую часть рукавов), бункер 8 для сбора уловленной пыли; на фиг. 2 - вид фильтровального рукава, содержащего металлические фильтроэлементы 1; стянутые стальным стержнем 2, торцевую металлическую заглушку 3, совмещенную с трубой подвода сжатого воздуха 4 и шайбу 5, пере-. мещающуюся вверх вдоль стержня в момент подачи импульса сжатого воздуха.

Стерженьярикреплен к ллите, делящей камеры чистого и грязного газа упорами 6 и гайкой.

Фильтр работает следующим образом.

00

ск

ь.

00

о.

Запыленный воздух подается в фильтр и просасывается тягодутьевым устройством через цилиндрические фильтровальные рукава, изготовленные из пористого металлического порошка (например, титанового или бронзового) методами прессования и спекания.

Размеры пор стенки рукава составляют 160-600 мкм. Размеры частиц - 300-1500 мкм.

Проведенными авторами исследованиями показано, что при ведении очистки зов с применением указанных фильтрующих элементов, внутренняя структура которых представлена зернами сферической или несферической формы с размерами пор и частиц в заявляемых пределах, на жесткой поверхности фильтра образуется однородный пылевой слой, обеспечивающий высокую эффективность улавливания частиц пыли среднемедиан- ным размером более 1 мкм в широком диапазоне концентрации пыли в газах при высокой скорости фильтрации (5 м3/м2 мин И выше).

Уловленная поверхностью фильтроэле- ментов пыль отдувается от фильтрующей стенки импульсами сжатого воздуха (с избыточным давлением 0,4-0,5 МПа), при этом эффективность регенерации обеспечивает ся применением предлагаемого устройства (шайбы), перемещающегося под действием импульса сжатого воздуха стержня вверх и пере- крывающего внутреннее сечение рукава при подводе сжатого воздуха к рукавам снизу. Тем самым обеспечивается максимальное воздействие энергии импульса сжатого воздуха на фильтрующую поверхность.

Вес шайбы рассчитывается с учетом необходимости ее подъема под действием им-, пульса и ее опускания при отключении сжатого воздуха,

В сравнении с прототипом предлагаемая конструкция проще в изготовлении, надежна в эксплуатации и, за счет уменьшения местных сопротивлений, способствует снижению гидравлического сопротивления фильтра.

Время подачи импульса -1.5-2 о, время межрегенерационного цикла - от 30 сек.-до 10 мин. - в зависимости от начальной запыленности газа. Режим регенерации поддерживается стандартными системами, содержащими электромагнитные клапаны и эадатчики - программаторы импульсов.

Экспериментально показана эффективность регенерации рукавов длиной до 2,5 м и диаметром 0,08-0.12 м, собранных из ме

таллических элементов диаметром 0,08- 0.12 м, длиной 0,12-0,6 м и толщиной стенки 0,005-0,01 м.

Уловленная пыль собирается в бункере

фильтра, а очищенный от пыли воздух выбрасывается вентилятором в атмосферу. Проведенными исследованиями показана возможность эксплуатации фильтра без замены рукавов практически неограниченное время. Это позволяет практически исключить эксплуатационные затраты на обслуживание фильтра, исключить наиболее трудоемкие операции, связанные с заменой рукавов.

Кроме этого, рекомендуется использование данного фильтра для очистки газов в сложных условиях агрессивной среды, повышенной температуры (до 700°С) и залповой пылевой нагрузки.

В таблице приведены примеры при значениях параметров, находящихся внутри и вне заявляемых пределов. В титановом фильтре проводилась очистка газов от нефелиновой пыли со среднемедианным размером частиц 10 мкм.

Как видно из таблицы, применение фильтра с размерами пор менее 160 мкм и частиц менее 300 мкм приводит к увеличению гидравлического сопротивления фильтра, что затруднит регенерацию фильтра отдувкой сжатым воздухом, повлечет снижение производительности очистки, потребует увеличения необходимой площади

фильтрующей поверхности и приведет к удорожанию процесса очистки.

Очистка газов в фильтре с размером пор более 600 мкм, размером частиц - более 1500 мкм не приводит к ухудшению условий

регенерации, однако, вследствие чрезмерного увеличения пористости фильтрующей поверхности, приводит к ухудшению сорб- ционных свойств фильтра и постепенному снижению степени очистки газов..

Для определения технико-экономической эффективности предлагаемой конструкции фильтра за базовый принят вариант сухой очистки от пыли в рукавных фильтрах газов отделения размола производства

кормовых фосфатов п.о. Фосфорит, (см. таблицу).

Формула изобретения

1. Устройство для пылеулавливания, содержащее корпус, камеры чистого и грязного газа, фильтровальные рукава, выполненные из металлических пористых элементов и установленные на вертикальном стержне, прикрепленном по их оси с помощью упоров и гайки к плите, и узел регенерации обратной импульсной продувкой сжатым воздухом с подвижной шайбой, отличающееся тем. что, с целью упрощения процесса регенерации и снижения эксплуатационных затрат на очистку газа, шайба установлена на стержне а нижней части рукава с возможностью вертикального перемещения.

2. Устройство по п. 1,отличающее- с я тем, что размеры пор стенки частиц пористого элемента соответственно составляют 160-600 мкм и 300-1500 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВНЫЙ ФИЛЬТР | 2021 |

|

RU2773723C1 |

| Устройство управления системой регенерации фильтровальных элементов промышленной пыле- газоочистки | 2017 |

|

RU2652687C1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2210428C1 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ С КОРОТКОИМПУЛЬСНОЙ ПРОДУВКОЙ | 2010 |

|

RU2448758C2 |

| Фильтр рукавный для очистки газов от пыли | 1990 |

|

SU1782636A1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ РУКАВНОГО ФИЛЬТРА | 2010 |

|

RU2432982C1 |

| Система регенерации рукавных фильтров для промышленной пылегазоочистки | 2017 |

|

RU2648319C1 |

| ГАЗООЧИСТНОЙ БЛОК ОЧИСТКИ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ С ГАЗООЧИСТНЫМ МОДУЛЕМ, СОДЕРЖАЩИМ ФИЛЬТР РУКАВНЫЙ И РЕАКТОР | 2017 |

|

RU2668926C2 |

| Система промышленной пылегазоочистки с применением рукавных фильтров | 2017 |

|

RU2648318C1 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА С МЕТАЛЛИЧЕСКИМИ РУКАВАМИ | 2023 |

|

RU2821212C1 |

Использование: очистка газов от твердых вредны с веществ с использованием жестких пористых фильтров в химической, металлургической, пищевой, машиностроительной и других отраслях промышленности.- Сущность изобретения: фильтровальный рукав выполнен из пористых элементов, укрепленных на вертикальном стержне по их оси, при этом стержень прикреплен упорами и гайкой к плите, разделяющей камеры чистого и грязного газа, а в нижней части рукава, расположена шайба с возможностью ее перемещения вдоль стержня, в качестве пористого элемента используют спрессованный и спеченный металлический порошок с размером пор стенки 160-600 мкм и размером частиц 300- 1500 мкм. 1 з.п. ф-лы. 2 ил.

Фиг. 1

%. ч

X

J

S

S

| Авторское свидетельство СССР №1487949, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU389819A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-23—Публикация

1991-02-22—Подача