Изобретение относится к сварке, в частности к способам для подготовки листов под сварку над флюсовой канавкой.

Цель изобретения - повышение качества сварного соединения.

Способ подготовки листов под сварку поясняется на примере устройства, с помощью которого осуществляется.

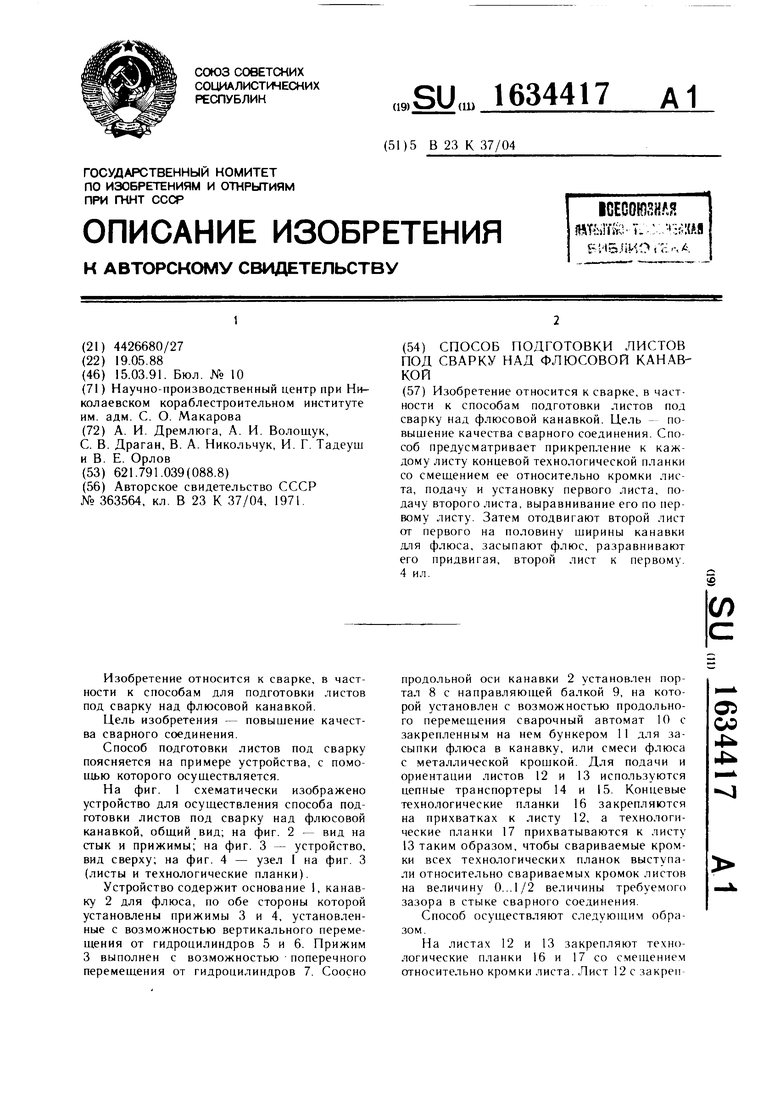

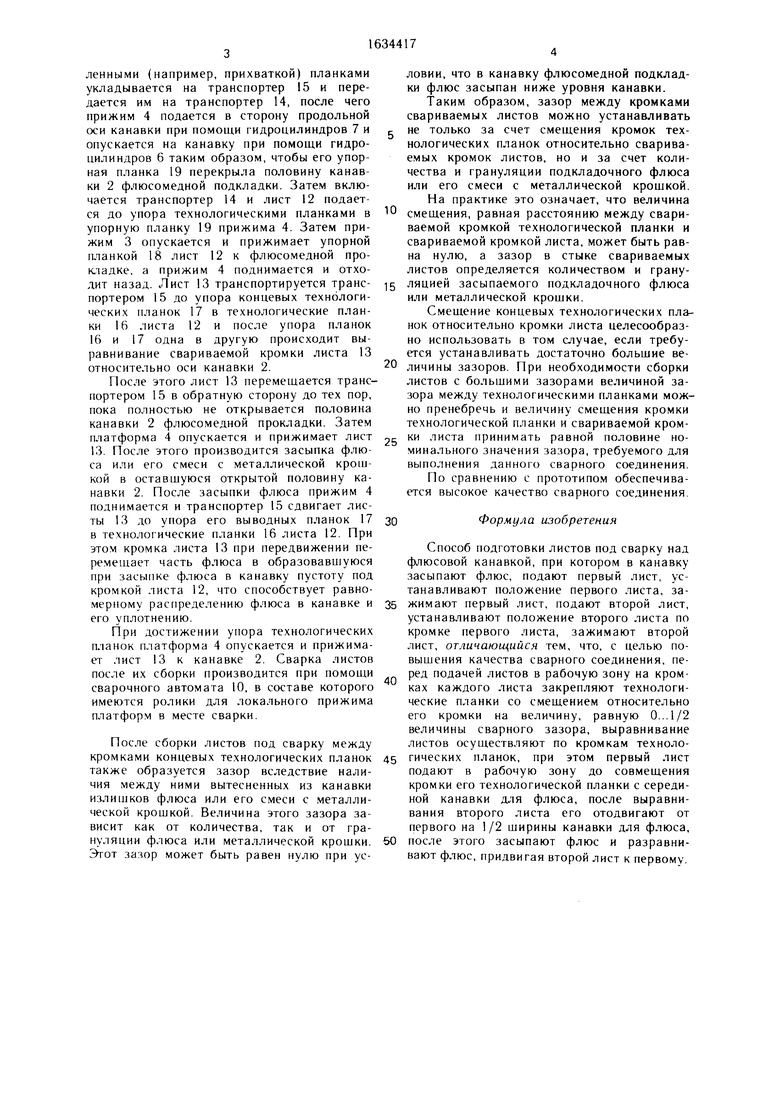

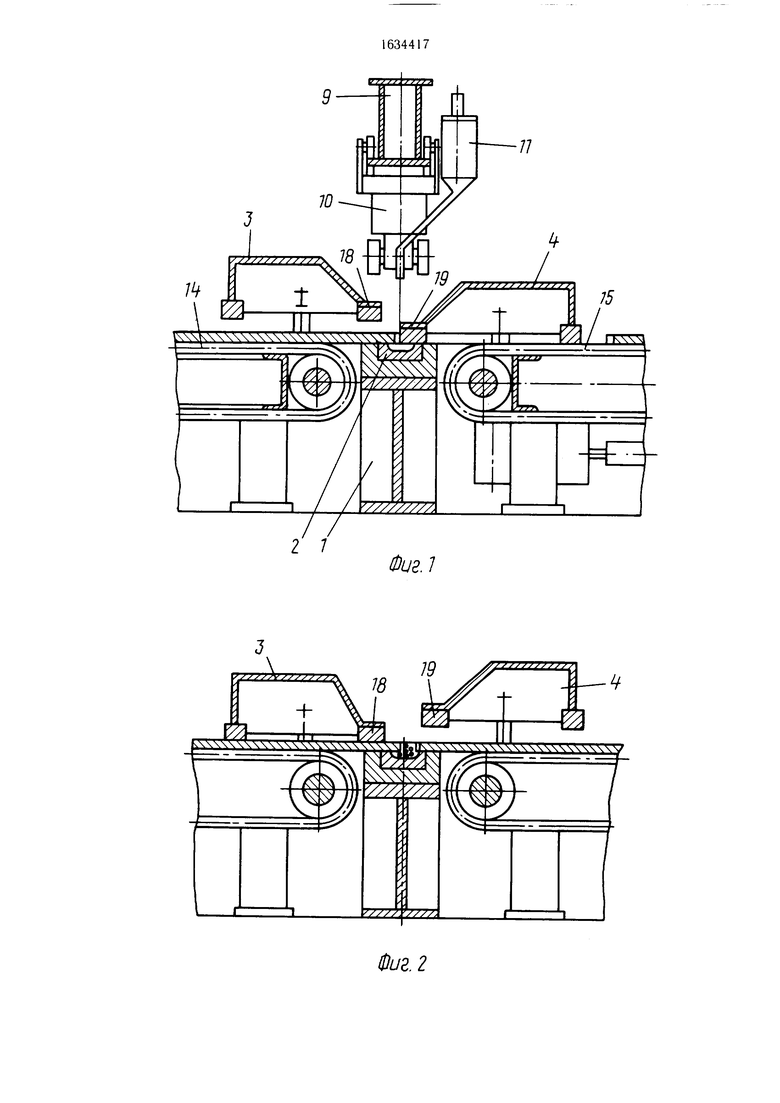

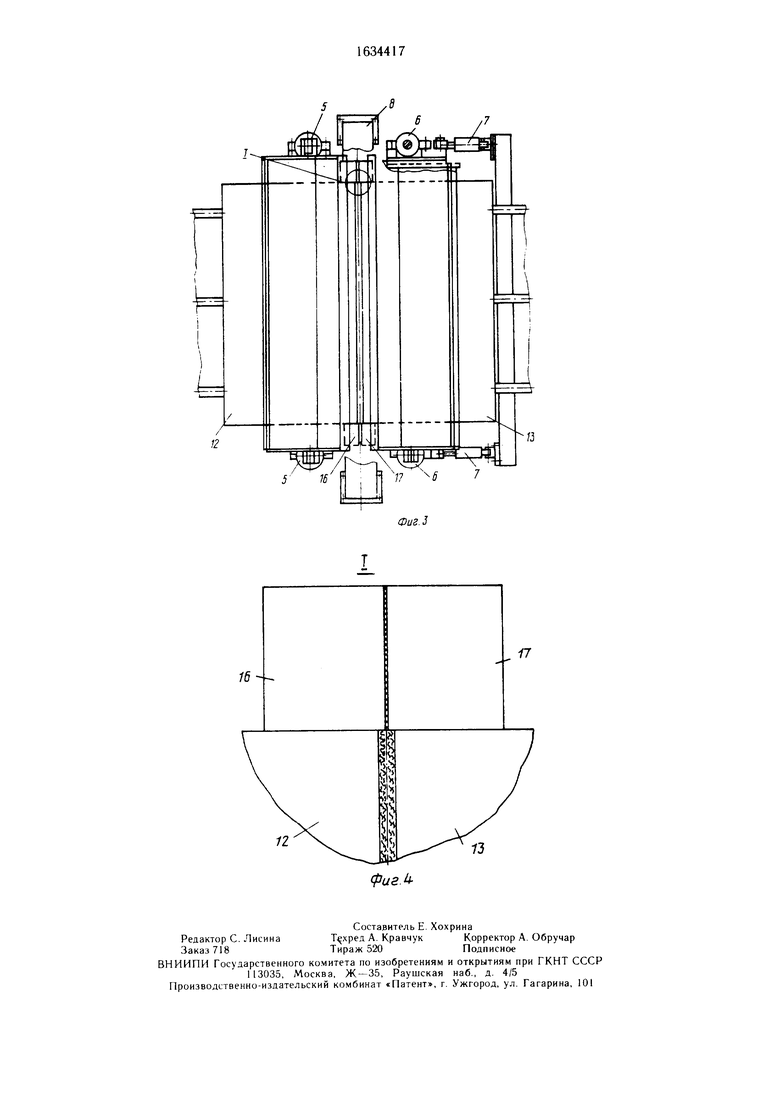

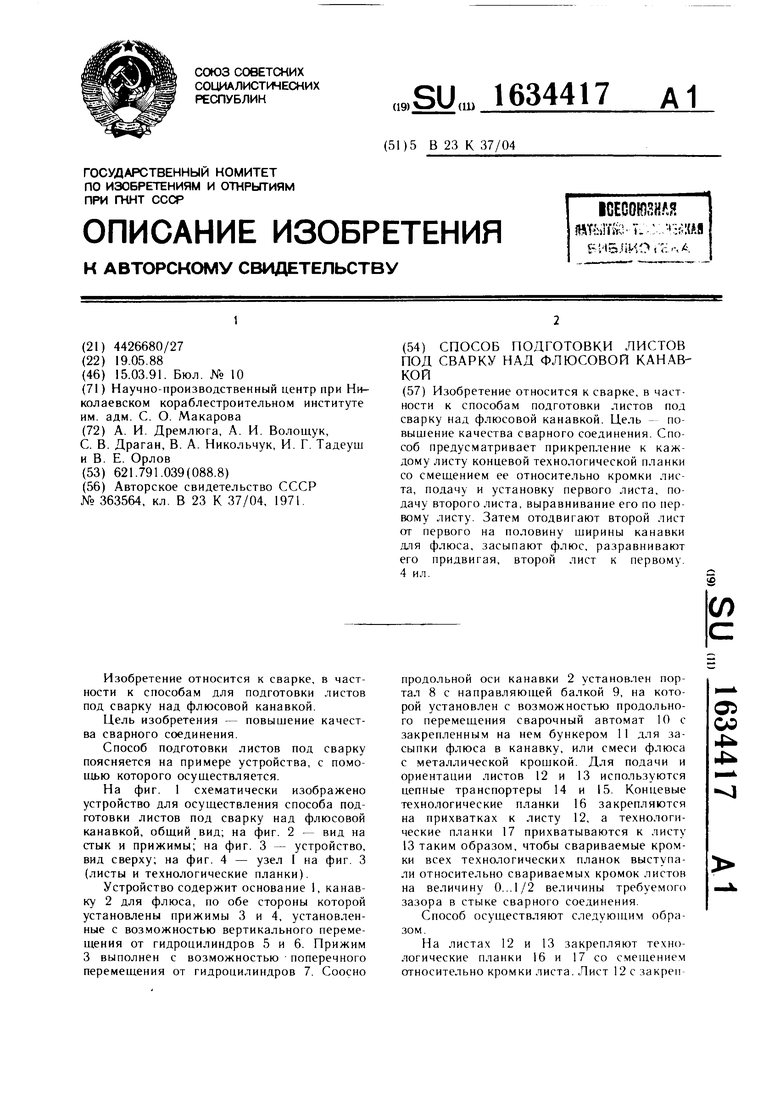

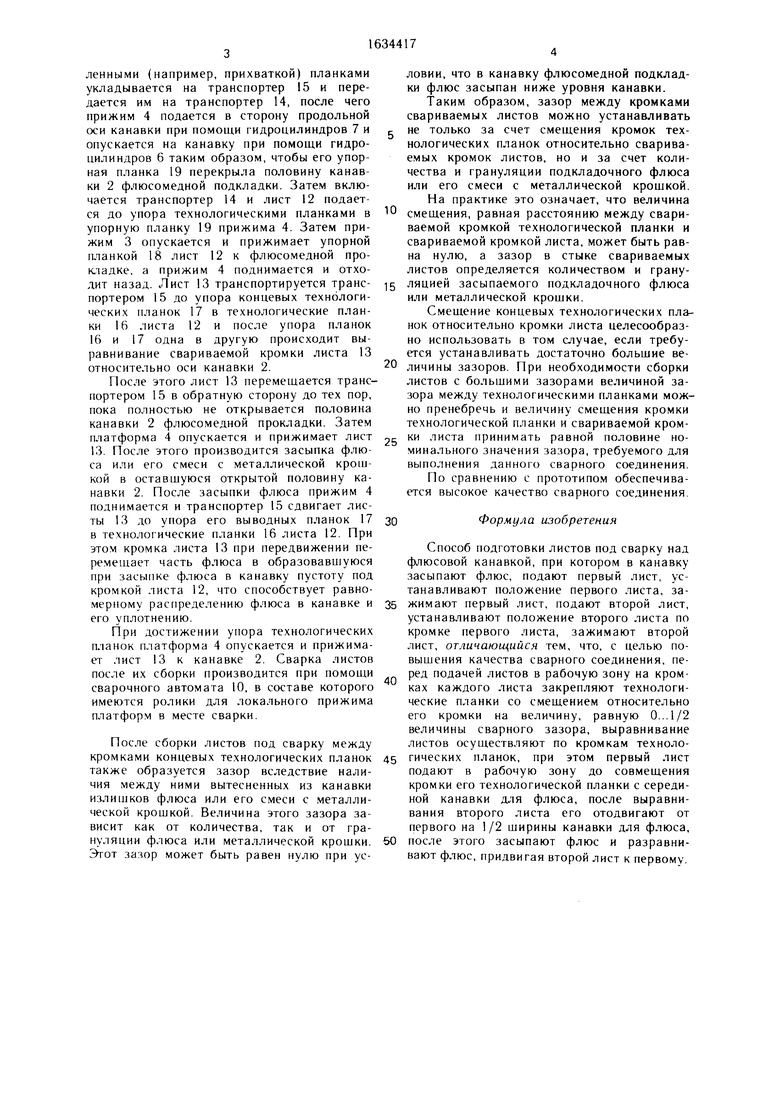

На фиг. 1 схематически изображено устройство для осуществления способа подготовки листов под сварку над флюсовой канавкой, общий вид; на фиг. 2 - вид на стык и прижимы; на фиг. 3 - устройство, вид сверху; на фиг. 4 - узел I на фиг. 3 (листы и технологические планки).

Устройство содержит основание 1, канавку 2 для флюса, по обе стороны которой установлены прижимы 3 и 4, установленные с возможностью вертикального перемещения от гидроцилиндров 5 и 6. Прижим 3 выполнен с возможностью поперечного перемещения от гидроцилиндров 7. Соосно

продольной оси канавки 2 установлен портал 8 с направляющей балкой 9, на которой установлен с возможностью продольного перемещения сварочный автомат 10 с закрепленным на нем бункером 11 для засыпки флюса в канавку, или смеси флюса с металлической крошкой. Для подачи и ориентации листов 12 и 13 используются цепные транспортеры 14 и 15. Концевые технологические планки 16 закрепляются на прихватках к листу 12, а технологические планки 17 прихватываются к листу 13 таким образом, чтобы свариваемые кромки всех технологических планок выступали относительно свариваемых кромок листов на величину 0...1/2 величины требуемого зазора в стыке сварного соединения.

Способ осуществляют следующим образом.

На листах 12 и 13 закрепляют технологические планки 16 и 17 со смешением относительно кромки листа.Лист 12 с закреп05

ее

Јъ 4

ленными (например, прихваткой) планками укладывается на транспортер 15 и передается им на транспортер 14, после чего прижим 4 подается в сторону продольной оси канавки при помощи гидроцилиндров 7 и опускается на канавку при помощи гидроцилиндров 6 таким образом, чтобы его упорная планка 19 перекрыла половину канавки 2 флюсомедной подкладки Затем включается транспортер 14 и лист 12 подает ся до упора технологическими планками в упорную планку 19 прижима 4 Затем прижим 3 опускается и прижимает упорной планкой 18 лист 12 к флюсомедной прокладке, а прижим 4 поднимается и отходит назад Лист 13 транспортируется транспортером 15 до упора концевых технологических планок 17 в технологические планки 16 листа 12 и после упора планок 16 и 17 одна в другую происходит выравнивание свариваемой кромки листа 13 относительно оси канавки 2

После этого лист 13 перемещается транспортером 15 в обратную сторону до тех пор, пока полностью не открывается половина канавки 2 флюсомедной прокладки Затем платформа 4 опускается и прижимает лист 13 После этого производится засыпка флю са или его смеси с металлической крот кой в оставшуюся открытой половину канавки 2 После засыпки флюса прижим 4 поднимается и транспортер 15 сдвигает листы 13 до упора его выводных планок 17 в технологические планки 16 листа 12 При этом кромка листа 13 при передвижении перемещает часть флюса в образовавшуюся при засыпке флюса в канавку пустоту под кромкой листа 12, что способствует равномерному распределению флюса в канавке и его уплотнению

При достижении упора технологических планок платформа 4 опускается и прижимает лист 13 к канавке 2 Сварка листов после их сборки производится при помощи сварочного автомата 10, в составе которого имеются ролики для локального прижима платформ в месте сварки

После сборки листов под сварку между кромками концевых технологических планок также образуется зазор вследствие наличия между ними вытесненных из канавки излишков флюса или его смеси с металлической крошкой Величина этого зазора зависит как от количества, так и от грануляции флюса или металлической крошки Этот зазор может быть равен нулю при условии, что в канавку флюсомедной подкладки флюс засыпан ниже уровня канавки.

Таким образом, зазор между кромками свариваемых листов можно устанавливать

не только за счет смещения кромок технологических планок относительно свариваемых кромок листов, но и за счет количества и грануляции подкладочного флюса или его смеси с металлической крошкой На практике это означает, что величина

смещения, равная расстоянию между свариваемой кромкой технологической планки и свариваемой кромкой листа, может быть равна нулю, а зазор в стыке свариваемых листов определяется количеством и грануляцией засыпаемого подкладочного флюса или металлической крошки

Смещение концевых технологических планок относительно кромки листа целесообразно использовать в том случае, если требуется устанавливать достаточно большие ве0 личины зазоров При необходимости сборки листов с большими зазорами величиной зазора между технологическими планками можно пренебречь и величину смещения кромки технологической планки и свариваемой кромg ки листа принимать равной половине номинального значения зазора, требуемого для выполнения данного сварного соединения По сравнению с прототипом обеспечивается высокое качество сварного соединения

30

Формула изобретения

Способ подготовки листов под сварку над флюсовой канавкой, при котором в канавку засыпают флюс, подают первый лист, устанавливают положение первого листа, за5 жимают первый лист, подают второй лист, устанавливают положение второго листа по кромке первого листа, зажимают второй лист, отличающийся тем, что, с целью повышения качества сварного соединения, перед подачей листов в рабочую зону на кром ках каждого листа закрепляют технологические планки со смещением относительно его кромки на величину, равную 0 1/2 величины сварного зазора, выравнивание листов осуществляют по кромкам техноло5 гических планок, при этом первый лист подают в рабочую зону до совмещения кромки его технологической планки с серединой канавки для флюса, после выравнивания второго листа его отодвигают от первого на 1/2 ширины канавки для флюса,

0 после этого засыпают флюс и разравнивают флюс, придвигая второй лист к первому

СО CD

CD

5h

C4J

ro

a

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой сварки под флюсом изделий из двух частей,имеющих чередующиеся выступы и впадины | 1981 |

|

SU1031679A1 |

| Состав подкладки для формирования обратной стороны сварного шва | 1980 |

|

SU903044A1 |

| Способ электродуговой сварки | 1978 |

|

SU743810A1 |

| Стенд для автоматической сварки продольных швов металлоконструкций | 1983 |

|

SU1171263A1 |

| Способ сборки и сварки изделий | 1983 |

|

SU1133062A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ СОЕДИНЕНИЙ, СТОЙКИХ К ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ | 2014 |

|

RU2571294C2 |

| Стенд для сборки и сварки конических днищ | 1976 |

|

SU648368A1 |

| Установка для автоматической сборки и сварки обечаек | 1984 |

|

SU1159749A1 |

| Устройство для формирования обратной стороны шва | 1990 |

|

SU1710257A1 |

| Способ исследования подкладочного состава флюсовой подушки | 1978 |

|

SU863284A1 |

Изобретение относится к сварке, в частности к способам подготовки листов под сварку над флюсовой канавкой. Цель - повышение качества сварного соединения. Способ предусматривает прикрепление к каждому листу концевой технологической планки со смещением ее относительно кромки листа, подачу и установку первого листа, подачу второго листа, выравнивание его по первому листу. Затем отодвигают второй лист от первого на половину ширины канавки для флюса, засыпают флюс, разравнивают его придвигая, второй лист к первому. 4 ил. е

12

73

| СТЕНД ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 0 |

|

SU363564A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-15—Публикация

1988-05-19—Подача